湿法超细研磨工艺制备硅纳米材料

2022-11-09李倩倩康宗维彭辰波杨龙奎

李倩倩 ,康宗维 ,彭辰波 ,杨龙奎

(1.北方奥钛纳米技术有限公司,河北 邯郸 056300;2.河北格力钛新能源有限公司,河北 邯郸 056300)

嵌脱锂过程中巨大的体积变化,限制了硅材料在锂离子电池中的使用。在硅碳二次粒子结构设计中,硅颗粒的纳米化[1]是缓解体积变化的手段之一,对硅材料进行湿法纳米化研磨是制备硅碳材料的关键步骤。

砂磨机是一种较为常见的超细湿法研磨设备,研磨效果好、效率高、能耗低,已经广泛应用于锂离子电池材料的制备[2]。王鹏超[3]采用理论与实验相结合的方式,探讨了湿法研磨过程中,主轴转速和磨球直径对硅材料研磨效果的影响;V.Svrcek 等[4]利用球磨法探索了球磨机转速、腔体直径、添加剂对纳米硅粉粒度的影响,制备了小于10 nm 的硅粉。

在规模化生产过程中,浆料固含量、循环流量、研磨转速、介质填充率和设备结构类型等工艺条件对材料的研磨效果都有很大的影响,但工艺条件的变化对硅材料研磨比能耗影响的系统研究,未见相关报道。本文作者以硅碳负极材料制备过程中硅粉的研磨为研究对象,研究不同分级组合、固含量、流量、转速和研磨设备对研磨比能耗的影响,为高效、高质量地实现纳米硅材料的可控化制备提供技术支持。

1 实验

1.1 实验仪器

用LabStar Zeta 型砂磨机(上海产,记为LZ 型)和Lab-Star Neos 型砂磨机(德国产,记为LN 型)对物料进行超细研磨;用MX-50 快速水分分析仪(日本产)测定浆料固含量;用Mastersizer3000 激光粒度分析仪(英国产)测试粒度分布;用CT2001A 电池测试系统(武汉产)进行电化学性能测试。

1.2 实验方法

将500 g 硅粉(徐州产,微米级)分别分散在2 000 g、2 833 g 和3 204 g 异丙醇(IPA,上海产,AR)溶剂中,配制成固含量为20.0%、15.0%和13.5%的浆料,用砂磨机对物料进行超细研磨,以锆球(95%氧化锆,直径为0.50 mm、0.30 mm、0.10 mm 和0.05 mm)为研磨介质,锆球填充率为90%。先进行一级研磨,时间均为2 h,再进行二级研磨。在研磨过程中通过改变锆球直径、浆料固含量、循环流量、研磨转速和设备型号等工艺参数,得到达到目标粒径(D50<0.12 μm)时所需的比能耗,分析工艺参数对比能耗的影响。在实验过程中,每隔1 h 记录砂磨机所消耗的累计净功率,并测试粒度分布。

具体实验方案设计见表1。

表1 实验工艺方案Table 1 Scheme of experimental process

将人造石墨(天津产,99.95%)加入经湿法纳米化的硅纳米材料浆料(D50<0.12 μm)中,其中,人造石墨与硅粉的质量比为5 ∶1,经离心式喷雾干燥造粒(进出口温度分别为150 ℃、80 ℃),得到石墨和硅粉的混合料,再经物理压实,使石墨和硅粉结合得更紧密,得到硅碳复合材料前驱体。将质量比12 ∶1的前驱体与沥青粉末(河北产,ZL-250M)包覆剂进行机械混合,所得物料在氮气气氛下,于800 ℃保温2 h,进行高温碳化,过250 目筛后,得到硅碳负极材料。

将硅碳负极材料、导电炭黑(瑞士产,电池级)和聚偏氟乙烯(美国产,99.0%)按质量比8 ∶1 ∶1混合,加入适量N-甲基吡咯烷酮(河南产,≥99.5%),混合2 h,制成电极浆料,并涂覆在0.010 mm 厚的铜箔(上海产,99.99%)集流体上,在110 ℃下真空(-0.05 MPa)干燥24 h,按20%的收缩率辊压后,制成直径为14 mm 圆片(活性物质为3.28 mg)。

以Celgard 2500 膜(美国产)为隔膜,金属锂片(天津产,99.99%)对为电极,1.2 mol/L LiPF6/EMC+EC(体积比4 ∶1,上海产)为电解液,组装CR2025 型扣式电池。

电化学性能测试的电流为0.1C,电压为0.005~2.000 V。

2 结果与讨论

2.1 分级研磨对研磨比能耗的影响

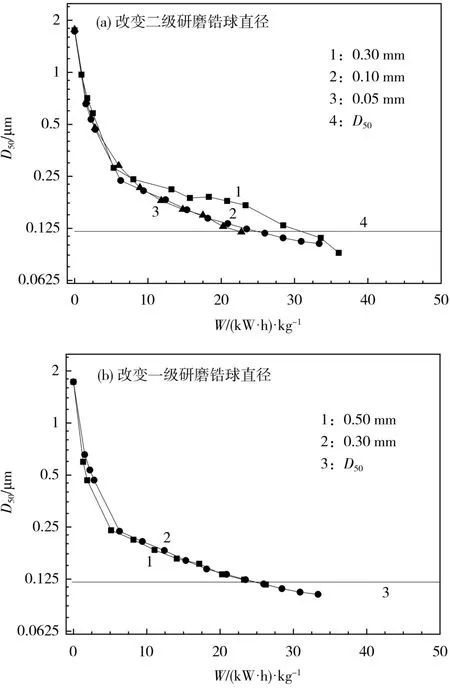

锆球直径的选择,与颗粒的初始粒径、目标粒径关系密切。若初始粒径与目标粒径相差较大,则需进行分级研磨,才能提高研磨效率。硅颗粒的初始粒径D50≈1.70 μm,目标粒径D50<0.12 μm,采用不同的分级研磨,达到目标粒径所需的比能耗不同。分别固定一、二级研磨锆球直径为0.50 mm、0.10 mm,在不同的锆球直径下,随着比能耗的增加,粒径D50的变化见图1。

图1 不同磨球直径下粒径D50 随比能耗的变化Fig.1 Variation of particle size D50 with specific energy at different diameter of grinding balls

从图1(a)可知,达到目标粒径0.12 μm 时,二级研磨锆球直径为0.05 mm 所需的比能耗最小,约为22.75 kW·h/kg。这是由于在相同的填充率下,磨球数量与直径成反比,直径小的磨球数量更多,提高了磨球与磨球及磨球与颗粒间的碰撞频率,因此,破碎颗粒得较快[3]。磨球直径并非越小越好,还要考虑磨球的物理性质和被研磨物料的特性等。在研磨过程中,小直径锆球的动能有限,对粒径较大的物料难以形成有效剪切,因此,在研磨初始阶段,会出现大直径的介质比小直径的介质研磨效率高的情况。从图1(b)可知,一级研磨锆球直径为0.50 mm 时,比0.30 mm 的粒径下降要快。

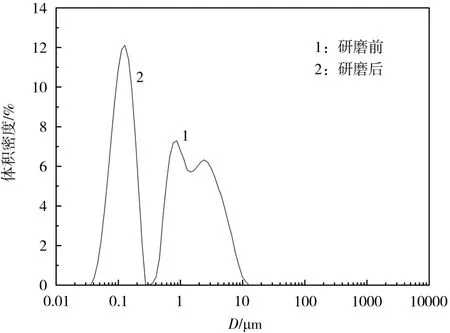

研磨前后硅粉的粒径分布如图2 所示。

图2 研磨前后硅粉的粒径分布Fig.2 Particle size distribution of Si powder before and after grinding

从图2 可知,研磨后,硅粉的粒径明显降低。

2.2 固含量对研磨比能耗的影响

不同固含量下,粒径D50随比能耗的变化见图3。

图3 不同固含量下粒径D50 随比能耗的变化Fig.3 Variation of particle size D50 with specific energy at different solid contents

从图3 可知,随着固含量的升高,比能耗逐渐降低。这是因为提高固含量,可增加研磨过程中硅颗粒被研磨介质撞击的概率,但过高的固含量会使物料的黏度增加,容易造成缝隙分离器堵塞,因此,固含量只能在一定范围内提高。固含量的大小,需要根据不同的物料特性进行设定。

2.3 循环流量对研磨比能耗的影响

不同循环流量下,粒径D50随比能耗的变化见图4。

图4 不同循环流量下粒径D50 随比能耗的变化Fig.4 Variation of particle size D50 with specific energy at different circulation flow rates

从图4 可知,不同的循环流量下,粒径随比能耗变化的趋势一致,达到目标粒径所需的比能耗相差不大,说明流量对比能耗的影响较小。砂磨机为循环研磨,不同流量下,单位时间内物料在研磨腔中停留的总时间相似,因此,硅颗粒被研磨介质碰撞剪切的概率相差不大,但流量会影响研磨设备的进料压力和出料温度。需要根据实际工况设定流量。

2.4 转速对研磨比能耗的影响

不同研磨转速下,粒径D50随比能耗的变化见图5。

图5 不同研磨转速下粒径D50 随比能耗的变化Fig.5 Variation of particle size D50 with specific energy at different grinding speeds

从图5 可知,在不同的转速下,粒径随比能耗变化的趋势一致,达到目标粒径所需要的比能耗相差不大,说明转速对比能耗的影响较小。转速会影响设备的运行功率,在其他工艺条件一致的情况下,研磨转速越高,设备的运行功率越高,在相同的比能耗下,达到目标粒径所需要的时间越短,设备的产能就越高。

在相同的比能耗下,不同的研磨转速将对研磨效率产生影响。不同研磨转速下,粒径D50随产能的变化见图6。

从图6 可知,研磨转速为3 500 r/min 时的产能,比转速为3 000 r/min 时约高16.4%。

图6 不同研磨转速下粒径D50 随产能的变化Fig.6 Variation of particle size D50 with production capacity at different grinding speeds

2.5 研磨设备对研磨比能耗的影响

硅颗粒的研磨效果主要取决于能量在研磨腔内的消耗情况及能量的转化效率,在研磨过程中消耗的无用功越少,作用于被研磨颗粒的能量就越多,所需要消耗的能量就越少。采用不同型号的研磨设备进行物料研磨,达到目标粒径的比能耗-粒径曲线见图7。

图7 不同型号研磨设备粒径D50 随比能耗的变化Fig.7 Variation of particle size D50 with specific energy at different types of grinding equipments

从图7 可知,LN 型设备研磨硅颗粒达到目标粒径所需的比能耗小于LZ 型设备,研磨效率更高。说明在进行设备选型时,可根据材料的特性,选择所需比能耗低的设备,以降低运行成本。

2.6 硅碳负极材料的电学性能

制备的硅碳负极材料在0.1C倍率下的首次、第10 次和第20 次循环的充放电曲线见图8。

从图8 可知,硅碳负极材料首次充电过程中,在0.4~0.5 V 出现一个平台,对应于LixSi 合金化脱锂并形成无定形硅的过程,首次循环的充、放电比容量分别为930.3 mAh/g、1 140.5 mAh/g,库仑效率为81.57%。经纳米化后,硅材料尺寸减小,膨胀/收缩产生的体积应变减小,得到较高的比容量和首次库仑效率。第10、20 次循环的充电比容量分别为759.6 mAh/g、690.5 mAh/g,说明随着循环的进行,充放电比容量降低,且充电电压平台缩短,原因是硅的体积变化导致容量衰减。

图8 硅碳负极材料在0.1 C 的充放电曲线Fig.8 Charge-discharge curves of silicon carbon anode materials at 0.1 C

3 结论

本文作者采用湿法研磨工艺,研究各种工艺参数对硅粉粒径D50的影响。结果表明,磨球的直径越小,浆料固含量越高,达到目标粒径所需的比能耗越小;循环的流量和研磨转速对比能耗的影响较小,但研磨转速越高,设备的运行功率越高,在相同的比能耗下,达到目标粒径所需要的时间越短,产能也越高。不同结构的砂磨机对硅粉进行研磨,达到目标粒径所需的比能耗不同,LN 型设备研磨硅颗粒达到目标粒径所需的比能耗小于LZ 型设备,研磨效率更高。采用纳米化后的硅粉制备的硅碳负极材料,在0.1C倍率下的首次充电比容量为930.3 mAh/g,首次库仑效率为81.57%。在生产设备选型时,可根据材料的特性,选择所需比能耗较低的设备,以降低运行成本。

致谢:感谢德国耐驰精研磨技术有限公司Weiland Lars-Peter先生、耐驰(上海)机械仪器有限公司安新春等的支持。