锂离子电池过充故障和胀气过程的热行为

2022-11-09杨冬梅蒋方明

李 欣 ,董 缇 ,杨冬梅 ,蒋方明*

(1.国电南瑞科技股份有限公司,江苏 南京 210061;2.中国科学院广州能源研究所,中国科学院可再生能源重点实验室,广东省新能源和可再生能源研究开发与应用重点实验室,广东 广州 510640)

锂离子电池的故障诊断、预警和有效监测具有重要的现实意义。据统计,绝大多数的电动汽车事故发生时,电池处于充电状态或充电后1 h 内[1];电池发生过充故障时,伴随电压和温度持续升高,负极因嵌锂饱和,表面不断有锂金属沉积,形成锂枝晶,持续充电时,枝晶会刺穿隔膜而发生短路,造成热失控事故[2]。电池发生轻微的过充,往往会加速各类材料的副反应,还会引起电池的鼓胀。

现有针对电池过充的研究,主要集中在过充引起的电池老化、热失控和电极材料电化学分析等方面[3];关于电池副反应引起的产气行为研究,主要侧重于电池鼓胀的原因、材料改良对电池鼓胀的影响,以及鼓胀过程中电池的力学特性等方面[4]。针对瞬发性的过充故障研究,多是对电池失效后的探索,极少考虑通过温度监测特征提前判断电池状态;同时,鲜有对鼓胀电池热行为和安全性的分析。

有鉴于此,本文作者建立一个高精度的锂离子电池三维热模型,探索渐变性故障胀气膨胀演化过程中电池的热行为,考虑电池材料物理性质对温度的依赖性,分析过充过程中电池的电-热行为。

1 计算模型

1.1 物理模型

采用商用方形硬壳锂离子电池(镇江产)作为研究对象,正极活性物质为磷酸铁锂(LiFePO4),负极活性物质为石墨,具体参数见表1。

表1 方形磷酸铁锂正极锂离子电池的主要参数Table 1 Main parameters of square lithium iron phosphate cathode Li-ion battery

在放电及过充故障过程中,对电池的电压和表面温度进行测量。由连接到Agilent 34970A 数据采集仪(美国产)的K型热电偶(精度±0.3 K,上海产)采集温度,每1 s 记录一次采集参数。电池测温点的布局见图1,其中,T1 和T2 分别采集正、负极集流体的温度,T3~T11 分布于电池外表面绝缘层上。充放电电流由BTS-5 V 300 A 电池测试系统(深圳产)控制,充放电测试时,环境温度控制在(25±1) ℃。

图1 测试中的锂离子电池及测温点Fig.1 Li-ion battery in the test and temperature measurement points

1.2 数学模型

针对方形锂离子电池建立三维热模型,考虑电池内部材料的各向异性,即每个方向的导热系数值不同。在正常的充放电过程中,假设导热系数值保持不变。简化后的方形电池内部传热过程控制方程为:

式(1)中:ρ为电池的等效密度,kg/m3;cp为比热容,J/(kg·K);T为电池温度,K;t为时间,s;k为电池的导热系数,W/(m·K);x,y,z分别代表电池宽度、长度和高度方向;g(t)为电池充放电过程的时变热源,W/m3。

在恒温箱中进行测试时,电池与环境之间的传热过程涉及对流和辐射,因此,换热系数h是对流换热和辐射换热的混合换热系数。数值模型中,原点位置为电池厚度、长度和高度方向的中心点。以x方向为例,换热边界条件为:

式(2)中:Tf为环境温度,K。

电池传热过程中,数学描述的初始条件为充放电开始前,电池处于热平衡状态,见式(3):

在负荷预测的应用中,一般需要0~24 h内每0.5 h的负荷预测数据,算法取预测日前一天0点~24点一共48个历史数据,加上预测日前一天平均负荷值,最大负荷值,平均气温,数值天气预报的预测日平均气温作为深度神经网络算法的输入数据。输出数据是预测日0点~24点每0.5 h的负荷数据。

式(3)中:T0为初始状态的电池温度,K。

电池的时变热源g(t)通常考虑为电化学反应过程的可逆和不可逆化学反应热量,表示为:

式(4)中:Eoc为电池的开路电势,V;U为电池的端电压,V;I为充放电过程中的电流,A;V为电池的体积,m3;dEoc/dT为与电极材料密切相关的熵系数,V/K。

实验用电池的各项参数取自文献[5]:ρ为2 020 kg/m3;cp为1 245 J/(kg·K);kx为0.93 W/(m·K),ky、kz均为25.50 W/(m·K)。开路电压和熵热系数的时间函数见文献[5]。

2 结果与讨论

2.1 模型验证

在1C放电测试前,电池静置于25 ℃恒温箱中,达到热平衡。在电池的热模型中,根据同型号电池的实验数据[6],将h设为15 W/(m2·K)。电池在1C放电过程中,表面4 个测温点的温度随时间的变化见图2。

从图2 可知,测温点温度的实验值和仿真值均随着放电时间的延长而升高,且吻合良好。测温点T1(在正极附近)的实验值和仿真值差异最大,放电末期的最大温差约1.2 ℃。放电结束时,测温点温度从高到低依次为T7、T4、T10 和T1。

图2 电池表面温度的实验值和仿真值Fig.2 Experimental values and simulated values of battery surface temperature

2.2 电池过充

用EV+绝热加速量热仪(ARC,英国产)进行电池的过充故障测试。测试前,电池在量热仪中充分静置,达到热平衡;之后,以1C的电流持续充电,直至发生热失控。为了仿真电池过热过程温度的演化,测试并拟合了电池的产热功率。电压跌落之前电池的产热功率见图3。

图3 过充过程电池的产热功率和拟合值Fig.3 Heat generation power and fitted value of battery during overcharge process

从图3 可知,电池过充故障时的生热过程是一个产热功率先缓慢增加后极速变大的过程,电池的高产热过程发生在过充后的7~12 min 内,产热功率达到了100 W 以上,此时段对应多个电池材料副反应的放热过程。

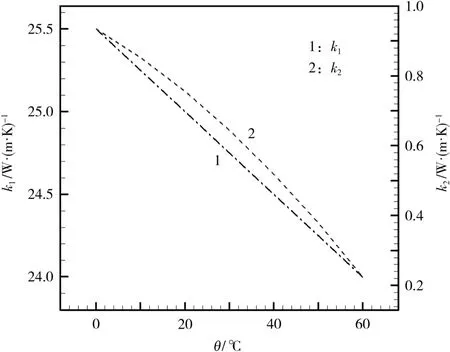

将电池各组分材料的导热系数按串并联方式计算后,作为电池的等效导热系数。参考各组成材料的导热系数[5],得到电池不同方向的导热系数,如图4 所示。

图4 电池平面内(k1)和垂直于电芯平面(k2)方向的导热系数Fig.4 Thermal conductivities in plane(k1) and through plane(k2) of battery

绝热和自然对流条件下,过充电池故障过程中电池表面温差(Δθ1)及内外温差(Δθ2)随故障时间的变化见图5。

图5 不同换热条件下过充故障过程电池Δθ1 和Δθ2 的变化Fig.5 Changes of surface temperature difference(Δθ1) and internal and external temperature difference(Δθ2) of battery during overcharge fault process under different heat transfer conditions

从图5 可知,由绝热条件变为对流换热条件时,电池的Δθ1和Δθ2均增大,温度梯度进一步增加。散热条件非常恶劣时,过热过程电池的Δθ2在12 min 附近达到最大值5.5 ℃,Δθ1达到3.0 ℃;当换热条件改为对流时[h=15 W/(m2·K)],电池的Δθ2在12 min 附近达到最大值(11.5 ℃),Δθ1则达到7.5 ℃。

2.3 电池胀气

电池内水分含量过高,会引起胀气。鼓胀电池内的气体主要为乙烯和氢气两种,体积比约为6 ∶4[7]。基于此,对不同鼓胀程度的电池进行物理和数学建模。仿真的初始电池温度为25 ℃,h为15 W/(m2·K)。气体物理性能参数按两种气体的混合气处理:ρ为1.43 kg/m3,cp为9.19 J/(kg·K),导热系数k为0.10 W/(m·K)。胀气程度设为无胀气和胀气层厚度为1 mm、3 mm。

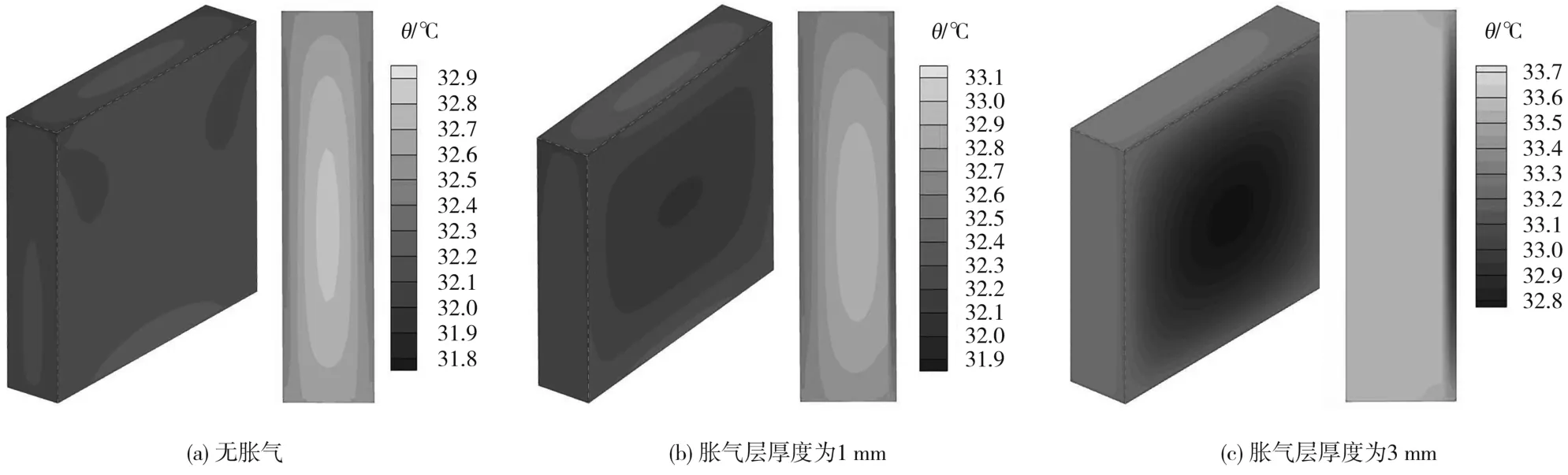

不同胀气程度的电池以1C放电结束时(t=3 529 s),表面温度和厚度方向的温度分布见图6。

图6 不同胀气程度电池放电结束时的温度特征Fig.6 Temperature characteristics at the end of discharge for battery with different degrees of swelling

从图6 可知,胀气层厚度对电池表面温度的影响较大:无胀气电池放电结束时,Δθ2最大为1.0 ℃;胀气层厚度为1 mm 时,Δθ2最大为1.9 ℃。若测温点布置在靠近侧面顶部或顶面位置,2.0 ℃的温度差异可由监测值看出。

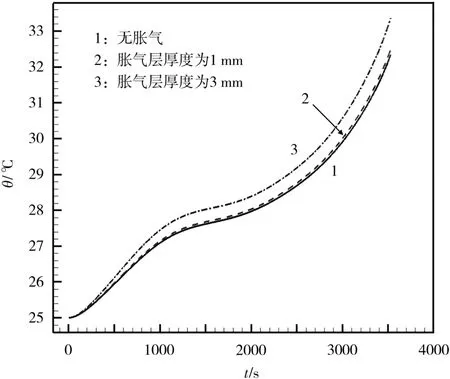

不同胀气程度电池放电过程中表面平均温度的变化见图7。

图7 不同胀气程度电池放电过程表面平均温度的变化Fig.7 Changes in the average temperature of the battery surface during discharge process with different degrees of swelling

从图7 可知,胀气层厚度为3 mm 时,表面的平均温度比无胀气电池约高1.0 ℃,并且在放电时间超过1 500 s 后,与无胀气电池的温度差异始终维持在约1.0 ℃。胀气层厚度为3 mm 电池这种显著的温度离群行为,很容易在电池组内各单体温度一致性分析中暴露出来。根据这一特点,定位异常单体并进行相应处置,可解除安全隐患。

3 结论

本文作者通过数值仿真和试验测试,建立40 Ah 方形磷酸铁锂正极锂离子电池的三维热模型,研究电池发生过充故障及胀气过程中的热行为,主要得到以下结论:

考虑电池材料物理性能对温度的依赖性来研究过充故障时,有对流换热的电池,电池内外温差和表面温度差几乎是绝热条件下的2 倍,说明换热条件对故障发生时的温度参数判断至关重要。当电池胀气层厚度达到3 mm 时,Δθ2最大接近2.0 ℃,表面平均温度比无胀气电池高约1.0 ℃。这一差异,可以为渐变性故障的识别提供参考。