Si/C 及Si/C-石墨复合材料的电化学性能

2022-11-09谷书华李玮珂高可政王力臻

谷书华,李玮珂,高可政,王力臻

(郑州轻工业大学材料与化学工程学院,河南 郑州 450000)

硅的资源丰富,理论比容量高达4 200 mAh/g,但在嵌脱锂过程中的体积变化很大(300%),导致活性物质的粉化、脱落,造成不可逆容量增加,影响材料的循环寿命[1]。人们对硅负极材料的研究,集中在硅材料的纳米化、硅复合材料及除硅本身外的黏结剂、电解液等[2]。用高能球磨法、高温固相、水热法和模板法[3-6]等方法进行包覆改性,包覆的均匀性及稳定性对硅的电化学性能影响很大。在这些方法中,水热法具有合成工艺简单、绿色环保和生产效率高等优点。

本文作者采用葡萄糖水热法制备核壳结构的碳包覆硅材料,再与天然石墨搭配,以改进石墨负极的性能。

1 实验

1.1 样品制备

葡萄糖水热法制备碳包覆硅(Si/C)材料:按1 ∶10 的质量比,称取硅粉(上海产,99.9%,30 nm)、葡萄糖(天津产,AR),磁力搅拌3 h 和超声波分散后,将悬浮液转移至100 ml的高压反应釜中,在210 ℃下进行水热反应(保温12 h),水热溶液中葡萄糖的浓度为0.7 mol/L。冷却至室温后,将黄褐色样品离心收集,并用水、无水乙醇(天津产,AR)反复洗至中性,在80 ℃下干燥12 h,得到前驱体。将前驱体在氩气保护下,以5 ℃/min 的速率升温至700 ℃,之后保温3 h。随炉冷却后,研磨1 h,过400 目筛,即得目标产物。

高能球磨法制备Si/C-石墨材料:以无水乙醇为分散剂,在玛瑙球磨罐中,用XQM 行星式球磨机(南京产)以400 r/min 的转速球磨Si/C-石墨混合材料10 h,控制球料比7 ∶1、料液质量比2 ∶3,球磨后的混合材料在80 ℃下烘干6 h,即得目标产物。Si/C 材料占Si/C-石墨混合材料的质量分数为2.5%、5.0%、7.5%、10.0%和15.0%。

1.2 样品物性分析

用MiniFlex600 型X 射线衍射仪(日本产)分析样品的结构,CuKα,λ=0.154 nm,步长0.01°,扫描速度8(°)/min,管压40 kV、管流30 mA。

用JSM-6490LV 型扫描电子显微镜(日本产)和JEM-2100型高分辨透射电子显微镜(TEM,日本产)观察样品的形貌。

1.3 电池制备

将黏结剂羧甲基纤维素钠(CMC,江苏产,电池级)溶于去离子水中,配成质量浓度为2.6%的溶液。按质量比8 ∶1 ∶1将电极活性物质、导电剂导电炭黑SP(天津产,电池级)及CMC 与丁苯橡胶(SBR)乳液(上海产,固含量50%)混合物(体积比3 ∶5)充分混合,研磨均匀,制成浆料。将浆料均匀地涂覆在8 μm 厚的铜箔(河南产,电池级)上,在80 ℃下真空(-0.1 MPa)烘干10 h,以10 MPa 的压力压制成型。以金属锂片(泰州产,电池级)为对电极,Celgard 2400 膜(美国产)为隔膜,1 mol/L LiPF6/EC+DEC(体积比1 ∶1,河南产)为电解液,在手套箱中组装CR2016 型扣式电池。

1.4 电化学性能测试

用BTS 电池测试系统(深圳产)进行充放电测试,电压为0.001~1.500 V。用Autolab 电化学工作站(瑞士产)进行交流阻抗谱(EIS)和循环伏安(CV)测试。EIS 测试的频率为105~10-2Hz,交流幅值为5 mV;CV 测试的扫描速度为0.1 mV/s,电位为0.001~1.500 V。

2 结果与讨论

2.1 XRD 分析

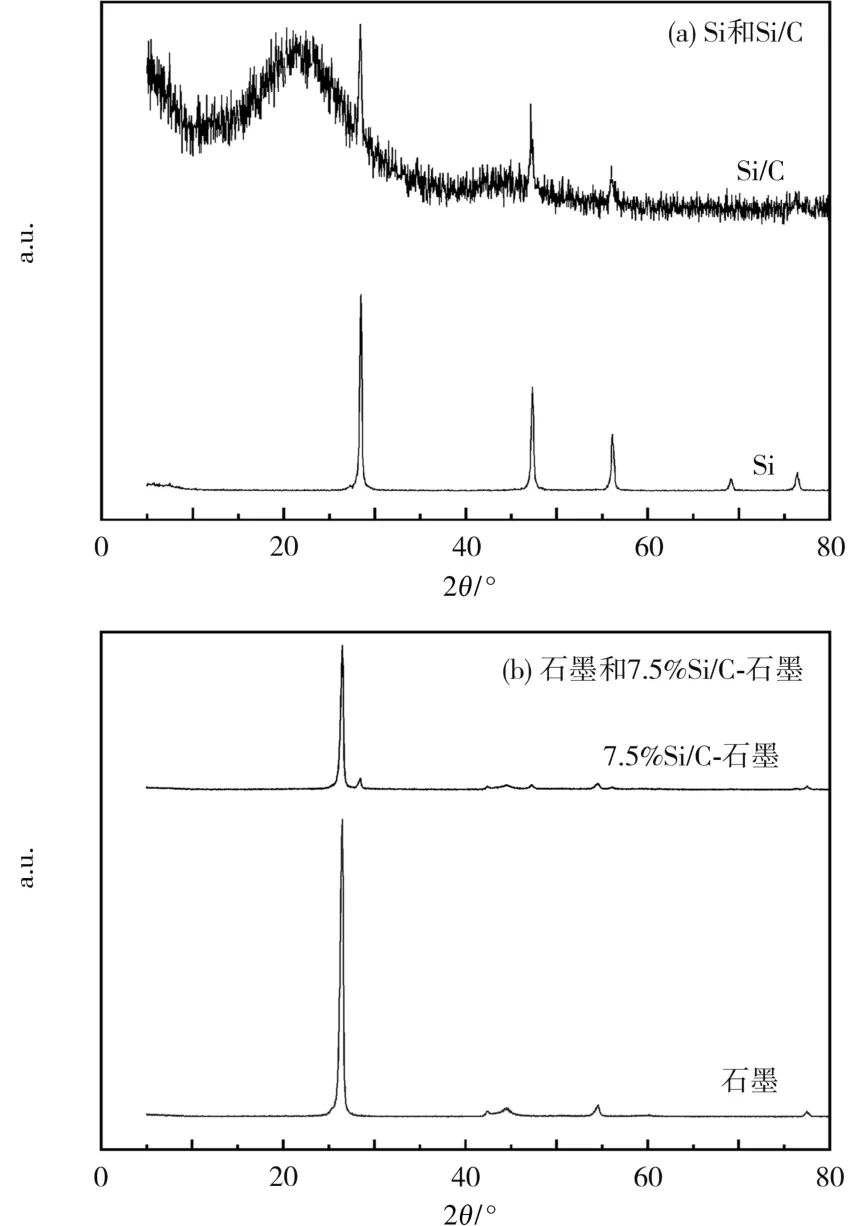

图1 为Si、Si/C、石墨和7.5%Si/C-石墨的XRD 图。

图1 样品的XRD 图Fig.1 XRD patterns of the samples

从图1 可知,Si/C 材料中有无定形碳[6]和硅的特征峰[7],没有其他物质的峰,说明经过水热、高温煅烧后,硅的晶体结构未遭到破坏,仍以单质形式存在于无定形碳基体中。比较7.5%Si/C-石墨、石墨、Si/C 的XRD 图,7.5%Si/C-石墨复合材料中有石墨和硅特征峰的叠加[3],没有其他物质的峰,说明球磨后石墨与Si 都保持着各自的晶体结构,不影响Si/C-石墨复合材料在嵌脱锂过程中各自的优势。

2.2 SEM 和TEM 形貌观察

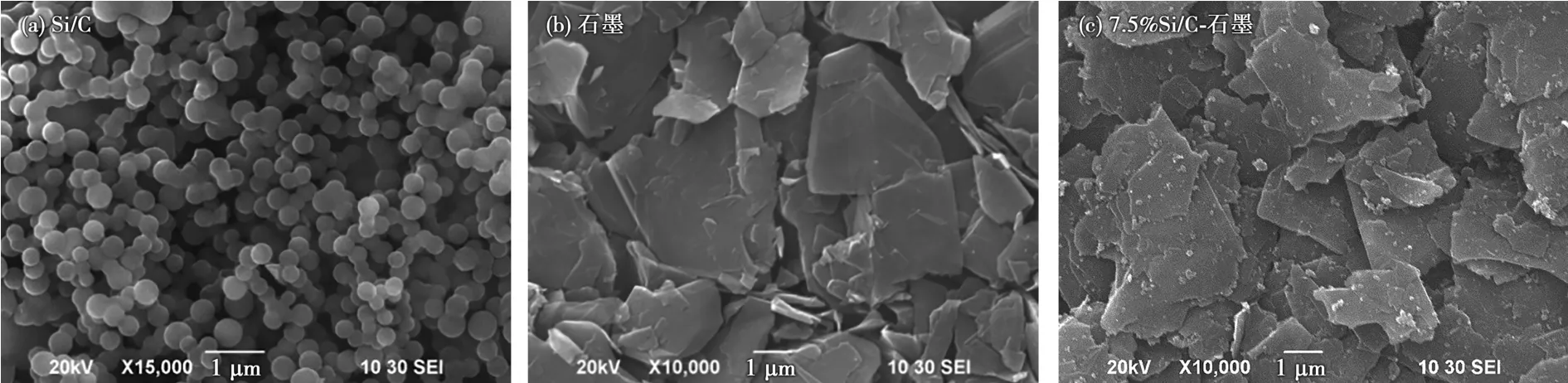

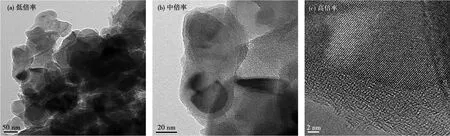

Si/C、石墨和7.5%Si/C-石墨的SEM 图见图2,Si/C 的TEM 图见图3。

图2 样品的SEM 图Fig.2 SEM photographs of the samples

图3 Si/C 样品的TEM 图Fig.3 Transmission electron microscopy(TEM) photographs of the Si/C sample

从图2(a)可知,Si/C 为球形,粒径为0.2~0.5 μm;从图2(b)可知,天然石墨为片状结构,粒径为2.0~4.0 μm;从图2(c)可知,石墨材料仍为片状,表面及堆积缝隙中的小颗粒为核壳结构的Si/C 材料,Si/C 材料在石墨中的分布相对均匀,Si/C-石墨复合材料基本上保持着石墨的形貌和粒径。

从图3 可知,Si/C 为核壳结构,无定形碳层包覆着纳米硅,包覆厚度约为10 nm。

2.3 电化学性能分析

2.3.1 倍率性能

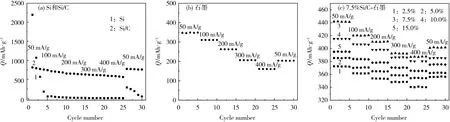

Si、Si/C、石墨和7.5%Si/C-石墨的倍率性能见图4。

图4 样品的倍率性能Fig.4 Rate capability of the samples

从图4 可知,纯硅材料第5 次循环的脱锂比容量几乎为0。纯硅的循环性能差,原因是充放电过中硅较大的体积变化,造成活性物质的粉化、脱落及固体电解质相界面(SEI)膜的不断生长,导致不可逆容量增加[8];采用葡萄糖水热法制备的Si/C 材料,倍率性能和脱锂比容量得到改善,可能是由于无定形碳的软环境改善了硅的体积效应。采用球磨法在天然石墨中添加不同比例的Si/C,可使复合材料的倍率性能得到提高,当Si/C 含量为7.5%时,倍率性能最好。以石墨为主的Si/C-石墨电极,既保持了石墨的主体性能及电极结构的稳定,又发挥了Si 的大容量特性,由此产生了一定的协同效应。

2.3.2 循环伏安测试与分析

Si、Si/C、石墨和7.5%Si/C-石墨的CV 曲线见图5。

图5 样品的CV 曲线Fig.5 CV curves of the samples

从图5 可知,纯硅的SEI 膜在0.4~1.0 V 形成,比较稳定,其中50 mV 附近形成Li15Si4的特征峰,发生了不可逆相变,此时对应SEI 膜不断增厚[9];位于0.38 V 和0.50 V 附近的氧化峰为去合金化过程。在0.20 V 附近出现的还原峰,为晶态硅向非晶态硅转变的过程。Si/C 首次循环在0.20~2.00 V 出现的还原峰,在第2、3 次循环时未出现,说明此过程为SEI 膜的形成过程;在0.20~1.00 V 出现的氧化宽峰代表去合金化过程。在随后的循环中,氧化峰与还原峰的峰形几乎一致,说明材料具有较好的稳定性。石墨材料与7.5%Si/C-石墨的峰形、峰位置相似,首次嵌锂在0.50~0.75 V 有一个还原峰,在随后的循环过程中,此峰消失,说明是SEI 膜的形成过程;在0.25 V 附近有一个氧化峰,且峰电流在后续循环中有所增加,但位置没有明显的移动,说明材料在嵌脱锂过程中保持了良好的结构稳定性。7.5%Si/C-石墨的峰面积较大、强度更尖锐,电流加大,说明掺杂7.5%Si/C 可改善石墨材料的电化学活性。

2.3.3 搭配效果评价

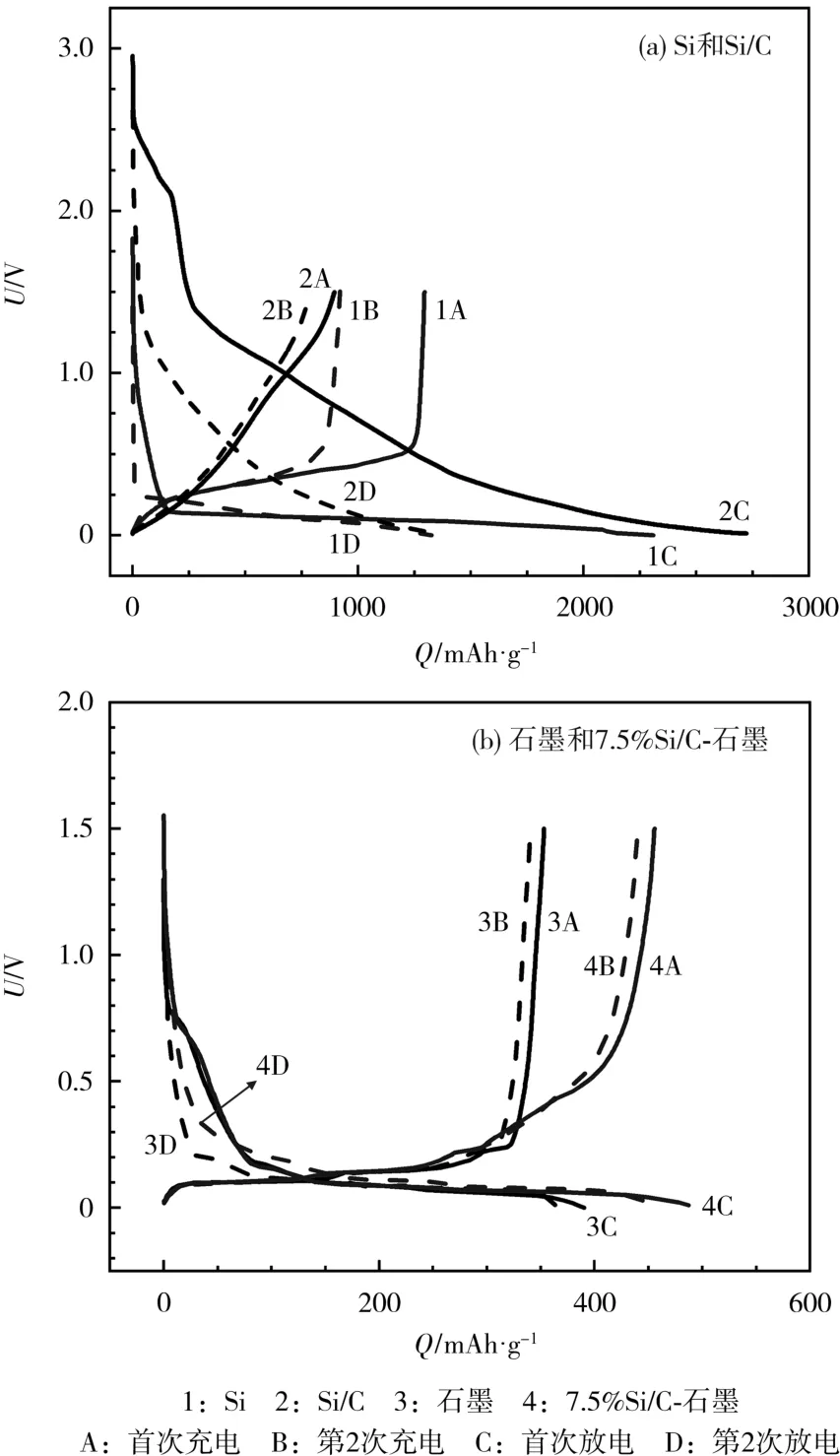

50 mA/g 下,Si、Si/C、石墨和7.5%Si/C-石墨的充放电曲线见图6。

图6 50 mA/g 下样品的充放电曲线Fig.6 Charge-discharge curves of the samples at 50 mA/g

从图6 可知,Si 的嵌锂平台位于0~0.2 V,其中在0.1 V附近有较长的电位平台,脱锂平台在0.2~0.5 V[9];Si/C 在首次嵌锂过程中,于2.5~0.5 V 出现的电位坡,可能与电解液在无定形碳和硅表面分解形成的SEI 膜有关[4],对应图6(b)在此处有峰。在0~0.2 V 出现的电位平台对应锂硅合金化过程。石墨和7.5%Si/C-石墨复合材料的首次嵌、脱锂比容量分别为397.0 mAh/g、353.2 mAh/g 和487.4 mAh/g、455.5 mAh/g,库仑效率分别为88.9%和93.5%。与石墨相比,7.5%Si/C-石墨具有较高的比容量和库仑效率。

从Si/C、石墨的单一放电性能和Si/C-石墨搭配后的放电性能来考虑,为衡量混合搭配效果的优劣,引入搭配效果因子K,作为衡量混合搭配效果的评价指标。

式(1)中:Qd是指在一定充放电制度下混合材料的实际放电比容量;Qe是指在与Qd相同充放电制度下混合材料放电比容量的预计值。在与Qd相同充放电制度下,设单一材料实际放电比容量为Qi,当它占混合材料的质量分数为Xi%时,对混合材料放电比容量的贡献应为Qi×Xi%,石墨与Si/C搭配时,预计的放电容量(Qe)为Qg×Xg%+Qsc×Xsc%。

显然,当K>1 时,混合材料实际放电容量超过了搭配前的预计值,搭配效果好,K越大,搭配效果越显著;当K=1时,无搭配效果;当K<1 时,说明两种材料不适于混合搭配。

按图6 中第2 次循环的数据计算,7.5%Si/C-石墨的第2次脱锂实际比容量,即实际放电比容量Qd为439.7 mAh/g,石墨、Si/C 第2 次脱锂比容量分别为340.5 mAh/g、784.6 mAh/g,混合材料放电的预计放电比容量Qe=373.8 mAh/g。计算可知,K=1.176,Qd较Qe提高了17.6%,说明石墨与Si/C 混合负极在嵌脱锂过程中发生了协同效应。

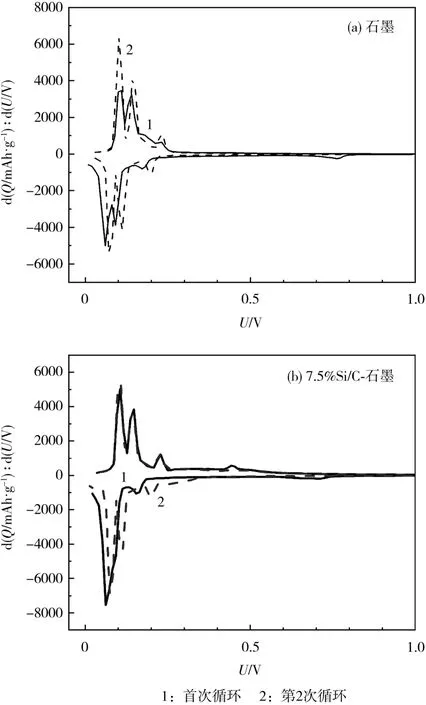

石墨和7.5%Si/C-石墨的差分容量曲线见图7。

图7 石墨和7.5%Si/C-石墨的差分容量曲线Fig.7 Differential capacity curves of graphite and 7.5%Si/Cgraphite

从图7 可知,与石墨相比,7.5%Si/C-石墨除在0.442 V附近出现对应硅的去合金化过程的dQ/dU峰外,其他位置的dQ/dU峰无明显变化。7.5%Si/C-石墨混合负极的嵌脱锂过程为:嵌锂时为Li+同时嵌入石墨和硅,由于分流作用减小了在石墨材料表面的电流密度,防止了因充电导致的硅体积快速膨胀;脱锂过程为:先从石墨脱出,再从硅脱出,石墨脱锂的阳极化过程改变了电极界面状态和性质,可能对随后的硅脱锂过程产生促进作用,导致K大于1 的搭配效果。

2.3.4 循环性能测试

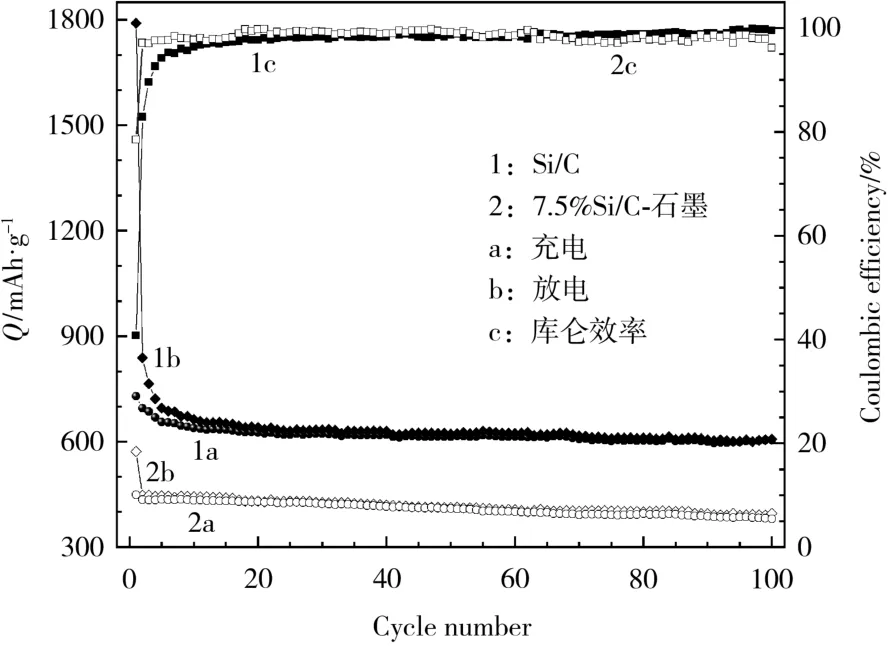

Si/C 和7.5%Si/C-石墨的循环性能见图8。

图8 Si/C 和7.5%Si/C-石墨的循环性能Fig.8 Cycle performance of Si/C and 7.5%Si/C-graphite

从图8 可知,Si/C 具有较好的循环稳定性,第100 次循环的脱锂比容量为604.1 mAh/g,容量保持率为82.8%,可能是因为碳的包覆避免了硅与电解液的直接接触,缓解了硅在反复充放电过程中的体积变化。7.5%Si/C-石墨第100 次循环的脱锂比容量为380.7 mAh/g,容量保持率为84.8%,高于石墨材料的理论比容量372.0 mAh/g,并且改善了石墨材料大电流下循环性能差的缺陷。

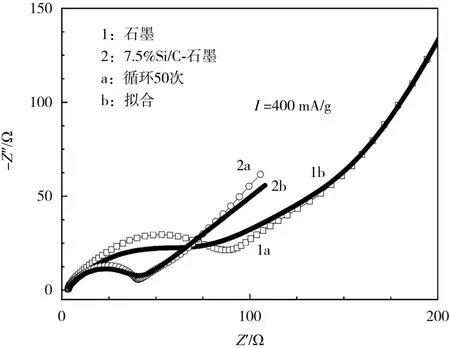

2.3.5 交流阻抗测试与分析

石墨和7.5%Si/C-石墨样品以400 mA/g 循环50 次后零荷电状态(SOC)下的阻抗谱见图9。

图9 循环50 次后石墨和7.5%Si/C-石墨零SOC 下的阻抗谱Fig.9 Impedance spectra of graphite and 7.5%Si/C-graphite after 50 cycles at zero state of charge(SOC)

图9 中的阻抗谱由两部分组成:高频区的半圆,代表电荷转移过程;低频区的斜线,代表固相扩散过程。从图9 可知,7.5%Si/C-石墨的电荷传递阻抗约为47 Ω,比石墨的96 Ω低,具有较高的可逆比容量,表现出较好的倍率性能。

3 结论

本文作者采用水热法合成的核壳结构碳包覆硅材料,以400 mA/g 的电流在0.001~1.500 V 循环100 次,脱锂比容量为604.1 mAh/g,容量保持率为82.8%。制备的7.5%Si/C-石墨复合材料的电荷传递阻抗低于石墨材料。利用搭配效果因子(K)来评价混合材料的搭配效果,发现7.5%Si/C-石墨材料的Qd较Qe提高了17.6%,说明石墨与Si/C 混合负极在嵌脱锂过程中发生了协同效应。当Si/C 质量分数为7.5%时,表现出较好的倍率及循环稳定性,以400 mA/g 的电流循环100 次,脱锂比容量达380.7 mAh/g,容量保持率为84.8%。