立式加工中心平动轴几何误差元素辨识方法*

2022-11-09李晓晓孙付春吴昊荣

李晓晓,孙付春,吴昊荣

(成都大学a.机械工程学院;b.电子信息与电气工程学院,成都 610106)

0 引言

在保证制造精度和装配精度的前提下,通过误差补偿能有效提高数控机床加工精度[1],而空间误差模型的建立和几何元素的辨识直接决定了误差补偿精度,精确建立机床空间误差模型以及实施有效几何误差元素辨识方法是实现机床空间误差补偿的基础。目前常用的测量方法[2]包括直接测量和间接测量,直接测量方法基于激光干涉原理衍生出了“九线法”[3]、“十二线法”[4]、“十三线法”[5]、“空间体对角线法”[6]等多种机床几何误差元素辨识方法。激光干涉仪安装调试过程复杂、检测效率低,且安装误差无法估计,很难获得单个几何误差元素的准确值[7];同时,单个平动轴运动产生的几何误差测量值应为平动轴定位误差和相垂直轴产生的转角误差的综合影响[8]。目前针对使用激光干涉仪获取单个几何误差元素值的准确性存在很大的争议[7]。采用球杆仪的间接测量方法具有测量精度高及测试过程仅需一次安装等优点,被广泛应用于机床旋转轴几何误差元素辨识研究中。基于球杆仪测量原理的机床几何误差元素辨识模型主要由机床空间误差模型推导得到,综合考虑机床PDGEs[7]和PIGEs[7]时,辨识模型与几何误差元素映射关系复杂程度高[1]。PDGEs的非线性关系[9]极易产生辨识模型不适定问题,导致辨识过程复杂、计算工作量冗余,难以实现快速几何误差元素辨识。为降低辨识难度,IBARAKI、LEE等[9-10]提出将PIGEs作为关键几何误差源,忽略PDGEs的影响,从而简化辨识模型,并利用最小二乘法得到辨识结果;TIAN等[7]指出PDGEs的复杂非线性映射关系可能导致几何误差元素辨识结果的巨大差异,严重影响辨识的准确性;尤其当测量空间不能遍历所有空间误差分量时,辨识模型不适定问题更严重,这一问题可通过优化测量点或选取适当的算法来改善辨识模型不适定的问题,但误差测量点通常为随机选取,优化难度大。目前,国内使用球杆仪测量方法辨识平动轴几何误差元素方面的研究相对较少。为此,提出一种利用基于球杆仪测量原理的立式加工中心平动轴几何误差元素辨识方法。

1 建立立式加工中心几何误差元素辨识模型

研究对象是一台J1VMC400B型立式加工中心,因3个平动轴在制造及装配过程中存在几何误差,导致运动过程中会出现定位误差,所以对各平动轴的几何误差元素进行辨识研究。

1.1 机床PDGEs与PIGEs

立式加工中心包含21项几何误差元素[11],其中包括18项位置相关几何误差元素(PDGEs)和3项位置无关几何误差元素(PIGEs),如表1所示。PIGEs主要为平动轴间的垂直度误差。

表1中,δuv、εuv为线性误差和转角误差;u、v为X、Y、Z轴,前者为误差方向,后者为运动方向;Sxy、Syz、Sxz为3项垂直度误差。

PDGEs表现为单一运动轴线运动部件在运动过程中的六维位姿几何误差元素,可描述为所属安装轴运动坐标的函数。为体现PDGEs与运动轴坐标的非线性关系、满足工业应用的需求以及规避高阶次拟合函数数学参数过多导致过拟合的问题[12],采用3阶多项式函数拟合PDGEs[1]。当机床处于初始位置(即运动轴未动),机床误差仅受PIGEs的影响,故忽略PDGEs多项式函数中的常数项系数。以δxx为例,可表示为:

δxx=a1·x+a2·x2+a3·x3

(1)

式中,a1、a2、a3分别为多项式系数,其他PDGEs同理可得。

1.2 基于螺旋理论的立式加工中心运动学正解模型

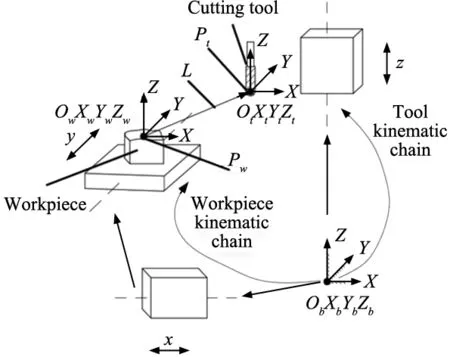

图1 立式加工中心运动链

机床运动链常被用于研究机床误差[1],根据立式加工中心各部件相对于床身的运动,可将机床运动链划分为刀具运动链和工件运动链,如图1所示。为了避免传统建模方法中因使用多个局部坐标系导致建模过程复杂、通用性差的弊端[13],以螺旋理论[14]为数学工具,建立立式加工中心刀具运动链末端(刀尖点)相对于工件运动链末端(工件上某点)的实时运动方程。

图1中,立式加工中心的X轴、Y轴和工件属于工件运动链,Z轴和刀具属于刀具运动链,分别在床身、工件和刀具上建立基坐标系ObXbYbZb、工件坐标系OwXwYwZw和刀具坐标系OtXtYtZt。基坐标系ObXbYbZb理论上可以定义在当所有坐标轴的位移为0时机床上的任意位置,这里选取机床原点为基坐标系原点,工件坐标系原点可为工件上的任意位置。根据旋量理论中三维空间的刚体变换和开环运动链运动学正解建模原理[14],可得理想状态下刀尖点相对于工件上某点在基坐标系中的位置向量:

(2)

(3)

(4)

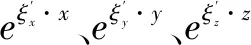

实际运动过程中,因存在PDGEs和PIGEs,实际运动位置偏离理想运动位置,将PDGEs和PIGEs均采用运动螺旋指数形式表示[12],可得实际状态下刀尖点相对于工件坐标系原点在基坐标系中的位置向量:

(5)

(6)

(7)

(8)

(9)

sx=[δxxδyxδzxεxxεyxεzx]

sy=[δxyδyyδzyεxyεyyεzySxy]

sz=[δxzδyzδzzεxzεyzεzzSyzSxz]

式中,sx、sy、sz分别为X、Y、Z轴的PDGEs和PIGEs构成的误差源向量;Hx、Hy、Hz分别为X、Y、Z轴的几何误差元素的误差映射矩阵,可根据运动位置确定。

1.3 基于DBB测量原理建立几何误差元素辨识模型

图2 机床-DBB测量系统几何误差元素辨识模型形成原理

考虑到DBB是一种用于测量机床两轴联动精度(或空间距离)的精密仪器,所以将其应用于实时检测及采集机床的定位误差。球杆仪的两个精密球(工件球和工具球)分别吸附于安装在工作台面和主轴的磁性座上,可实时检测两球心之间的变化值(即DBB杆长误差)。由于工具球安装于主轴侧,其球心位置的变化主要受刀具运动链的影响,工件球则主要受到工件运动链的影响。当机床按照特定轨迹运动时,根据刀尖点相对于工件上某点的实时运动方程和DBB测量原理,可得到关于DBB杆长误差的几何误差元素辨识模型。

(10)

式中,l为DBB校正杆长,可在Renishaw Ballbar20软件中读取数据;nideal为DBB杆长向量Lideal的单位向量。

对式(10)两侧作微小摄动[7],可得:

Δl·nideal+l·Δnideal=Δept-(Δepw+Δeinstall)

(11)

式中,Δeintall为磁力支座锁紧时产生的安装误差[10],Δeintall=[ΔexΔeyΔez]T。

(12)

Δlmodel=Hi·s

(13)

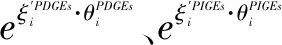

式(12)即为当前测量位置立式加工中心-DBB测量系统几何误差元素辨识模型,也可写成式(13)的形式,Hi为当前位置DBB杆长误差与几何误差元素间的映射矩阵,包含了机床结构参数和运动位置等信息;s为待辨识误差参数向量,由18项PDGEs和3项PIGEs构成。当采用3阶多项式拟合所有PDGEs时,s可写成包含54项PDGEs多项式系数、3项PIGEs和3项DBB安装误差的误差参数向量,共计60项待辨识参数。

(14)

优化变量:a1、a2、a3、…、a54、Sxy、Syz、Sxz、Δex、Δey、Δez,共计60项待辨识参数。

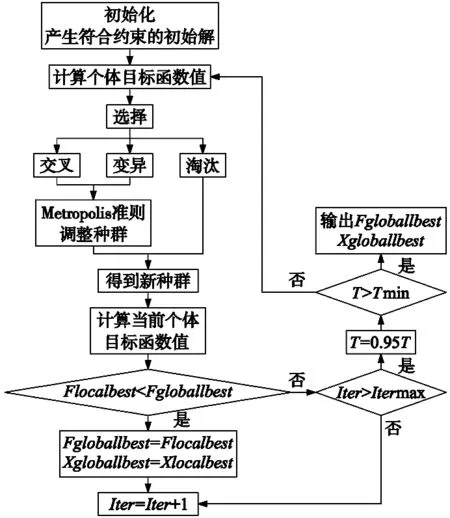

2 基于SA-GA的立式加工中心几何误差元素辨识算法

图3 模拟退火遗传算法求解机床几何误差元素辨识模型算法流程

表2 不同噪声条件下的辨识精度仿真结果

结果表明,随着测量噪声的不断增大,每种方法的辨识精度均有所降低,而模拟退火遗传算法下降最慢,遗传算法和模拟退火算法下降速度次之,最小二乘法下降速度最快,说明模拟退火遗传算法的求解稳定性最好,验证了应用模拟退火遗传算法求解机床几何误差元素辨识模型的有效性和优越性。

3 实验与结果

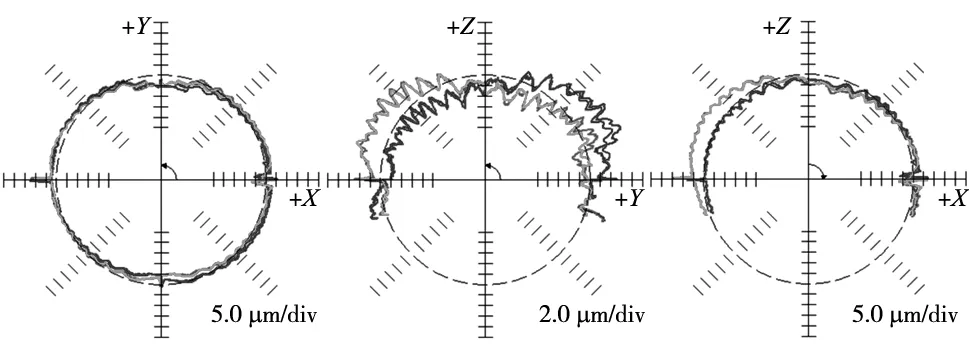

辨识实验在J1VMC400B型立式加工中心上进行,DBB安装与测量系统如图4所示,机床工作空间为780 mm×480 mm×580 mm。球杆仪测量过程中,仅需一次安装操作,刀具球相对于工具球绕行3段圆弧轨迹,分别在XY/YZ/ZX平面内采集360°/220°/220°圆弧轨迹的DBB杆长变化量,每条测量轨迹沿顺时针、逆时针方向各检测3次。选用DBB杆长l=100 mm、进给速度f=500 mm/min开展实验。辨识实验中工具球安装在机床工作台的中心位置(如图4所示的辨识点),实验条件按照ISO230-1:2012和ISO230-4中相关要求执行,实验前机床预热3 h,实验需在恒温车间中进行,室内环境温度控制在18 ℃±1 ℃范围内。因整个实验进给速度慢,实验时间用时短,故忽略热误差和伺服误差;检测设备及辅助工装重量远小于常规零件的重量,忽略负载误差。检测结果如图5所示。

(a) XY平面 (b) YZ平面 (c) XZ平面

(a) XY平面 (b) YZ平面 (c) XZ平面

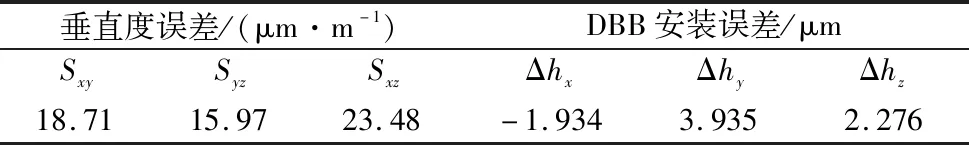

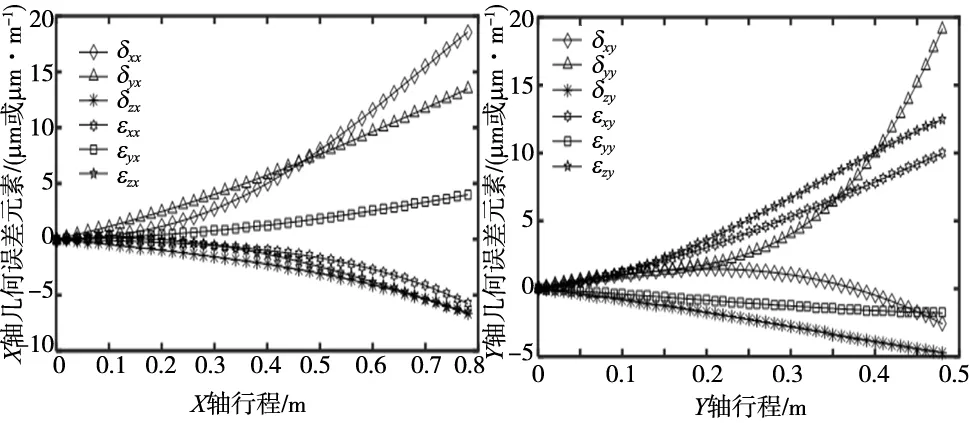

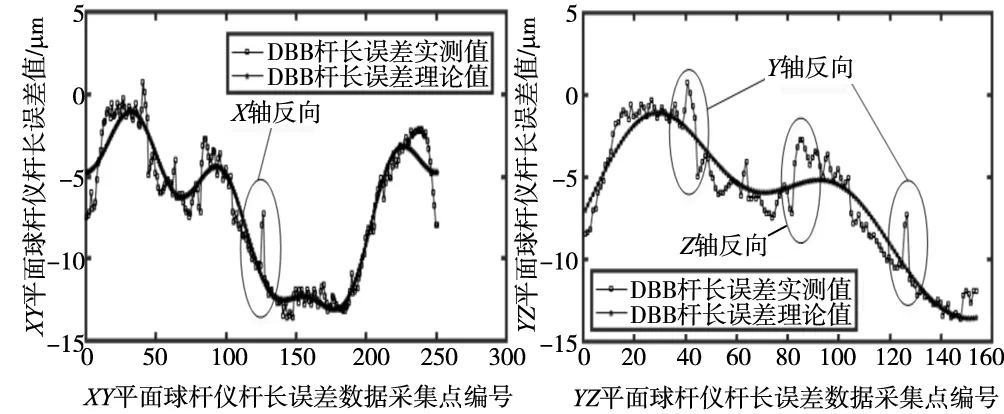

对XY、YZ、ZX平面的测量结果取均值,3条均值曲线上均匀选取m个测点,辨识数据向量Δl=[ΔlxyΔlyzΔlxz]T。将辨识数据向量代入式(12),采用模拟退火遗传算法求得待辨识误差参数向量s,随后将辨识结果代入各几何误差元素的多项式函数,便得到各项PDGEs的辨识结果,PIGEs辨识结果如表3所示,图6~图8分别为X、Y、Z轴的6项误差元素随运动轴坐标变化的曲线图。

表3 PIGEs辨识结果

图6 X轴6项误差元素辨识结果 图7 Y轴6项误差元素辨识结果

图8 Z轴6项误差元素辨识结果

4 验证

为验证辨识结果的准确性,另外选取4个安装位置采集DBB杆长误差数据,如图4中所示的验证点1、2、3、4。验证点以辨识实验中DBB安装位置为中心,覆盖400 mm×200 mm×120 mm的机床常用工作空间,验证实验在与辨识实验相同的条件下完成。验证过程如下:①分别对验证点1、2、3、4处采集到的XY、YZ、ZX平面的实验数据取均值,构成DBB杆长误差实测值向量;②再根据机床空间误差模型和DBB杆长误差形成原理,计算不同验证点处DBB杆长误差理论值向量;③对比各验证点处DBB杆长误差实测值与理论值向量的平均偏差,平均偏差值越小说明机床几何误差元素辨识结果正确性越高。

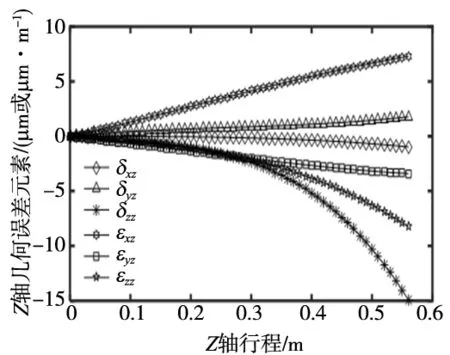

图9为验证点1处XY、YZ、ZX平面的DBB杆长误差对比曲线,横坐标为数据采集点编号,球杆仪在XY、YZ、ZX平面内以两轴联动方式做圆周运动,会在X、Y、Z轴反向时产生反向间隙和反向跃冲。因反向间隙和反向跃冲的影响较大导致DBB杆长误差理论值与实测值在此处偏差较大,且3个平面内最大偏差均位于运动轴反向位置,并在ZX平面X轴反向位置达到最大偏差5.93 μm,各平面内的曲线变化趋势基本一致,两者间的平均偏差为1.12 μm。验证点2、3、4处DBB杆长误差理论值与实测值曲线与验证点1处的对比结果大致相同,最大偏差分别为6.13 μm、6.02 μm、6.46 μm,平均偏差分别为1.53 μm、1.62 μm、1.47 μm。

(a) XY平面 (b) YZ平面

5 结论

提出一种基于球杆仪测量原理的三轴联动立式加工中心几何误差元素辨识方法,相对于常用的基于激光干涉原理的辨识方法,在保证测量精度的同时大幅提升了检测效率。

(1)考虑到立式加工中心PDGEs的非线性关系以及DBB测量数据量过大可能引起辨识方程组线性相关和辨识模型映射矩阵病态程度恶化两方面因素导致求解不稳定问题,将辨识模型转化为优化设计问题,采用模拟退火遗传算法进行求解,有效提高了几何误差元素辨识模型求解稳定性。

(2)设计了DBB辨识实验和验证实验,在几何误差元素辨识结果基础上,对比各验证点的实验数据,最大平均偏差为1.62 μm,证明了所提方法用于辨识机床几何误差元素的正确性和有效性。