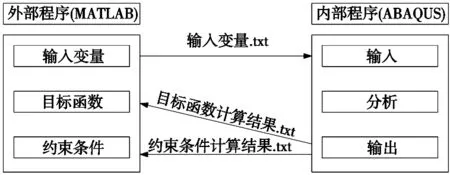

薄壁结构件的随动定位支承布局优化*

2022-11-09关世玺刘莞尔

刘 洋,关世玺,赵 宏,刘莞尔

(1.中北大学机电工程学院,太原 030051;2.晋西工业集团有限责任公司,太原 030027;3.北京宇航系统工程研究所,北京 100076)

0 引言

薄壁结构件具有重量轻,强度大,结构效率高等诸多优点,因此广泛应用于航空航天、汽车工业等领域[1-3]。然而,在机械加工过程中,薄壁结构件往往表现出结构刚度差,工件变形大等特点。这些缺陷不仅增加了制造的难度,而且严重影响工件的质量。受限于目前的加工方法,薄壁结构件的生产制造仍然面临挑战。为了克服上述缺陷,许多学者针对薄壁结构件的定位支承布局进行研究,提出了各种不同程度的解决方案。METER[4]提出了一种快速支承布局优化模型,其利用有限元分析模型来表征系统刚度,最终确定最优支承位置。VALLAPUZHA等[5]以有限元模型节点号为夹具位置,利用遗传算法对定位夹紧点的数量与位置进行迭代优化,最终找到最优解,相似的方法也被KRISHNAKUMAR等[6]应用。PRABHAHARAN等[7]采用遗传算法与蚁群算法相结合的方式对装夹系统进行布局优化。MENASSA等[8]基于有限元分析对装夹定位布局优化进行了研究。WAN等[9-10]使用遗传算法对夹紧点布局进行优化,并将整体微分法应用于工件-夹具系统定位误差模型的建立,最终通过仿真及实验验证了方法的可行性。CAI等[11]提出一种“N-2-1”的定位原则,其根据有限元理论与非线性规划相结合的方式对参数“N”进行寻优,最终找到使工件变形分布情况最优情况下的“N”值。YEH等[12]及其合作者将研究重心集中于机械部件之间的表面接触条件,其对具有多个接触部件的模块化夹具系统的响应频率进行建模,最终采用基于赫兹理论的虚拟弹簧元件对夹具进行了仿真。WAN等[13]通过欧拉-伯努利梁的双重函数来描述TMSPN的模态振型,利用拉格朗日法建立了新的模态振型函数,最终建立了可以预测带有夹具约束的薄壁工件在加工过程中动态响应的工件-夹具系统动力学方程。ZENG等[14]以薄壁工件的振幅大小为目标函数,切削力作为扰动输入,夹具元件位置和数量作为控制输入,通过同时优化夹紧点位置和数量以及夹紧力的大小来抑制薄壁工件的振动。GAPAR等[15]提出了一种基于被动Stewart平台的新型可重构夹具系统,并利用非线性规划算法确定了一组最优布局。HAO等[16]采用6+x定位原则对薄壁结构件进行装夹,即6个浮动单元结合一个固定单元对结构件进行装夹。ZHONG等[17]基于Donnell薄壳理论采用四组弹簧模拟任意边界条件,随后建立了任意边界条件下薄壁圆柱壳振动特性解析模型并与有限元分析结果进行比较,最后研究得到了在任意边界条件下薄壁圆柱壳的厚度和长度对其振动特性的影响。

本文综合了以上学者的研究成果,在假设第一基准面和第二基准面定位确定的情况下,提出了一种针对薄壁结构件的新型定位支承布局优化法。其创新之处在于:①引入了工艺凸台的布置策略,使夹持工具无法直接与工件表面接触,从而有效避免了夹持装置对工件的变形产生影响;②本优化策略可为今后智能装夹仿真系统的研究提供理论参考,也能为拥有快速可移动式定位支承钉的夹具的设计工作提供理论依据;③适用于随动的定位支承布局优化,即最优定位支承布局随着切削力位置和大小的变化而变化。此优化策略一是先将工件简化为侧壁和腹板,通过弹性力学公式对此工件的弹性变形进行预测,经优化模型计算最终得出能将工件变形限制在允许范围内的工艺凸台数目;二是在第一步的基础上在腹板处设置支承钉,此支承钉起定位和减小变形的作用,通过使用非线性规划对定位支承布局进行迭代优化,最终得出工件总变形最小情况下的支承钉最优布局。

1 研究对象描述

1.1 薄壁结构件

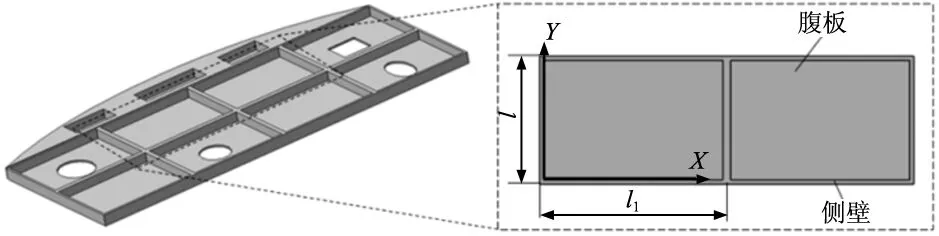

本文研究对象是薄壁结构件,典型薄壁结构件是由众多薄壁盒段构成,而一个盒段分别由四周的侧壁与底面的腹板组成,侧壁的外形结构类似于矩形梁,而腹板的结构与薄板类似。如图1所示。

图1 典型薄壁结构件结构

由于该工件实际结构过于复杂,不利于对其进行研究,所以这里采用其较为普遍的简化结构。该简化结构取两个盒段,均由侧壁与腹板构成,且壁厚与实际工件一致。

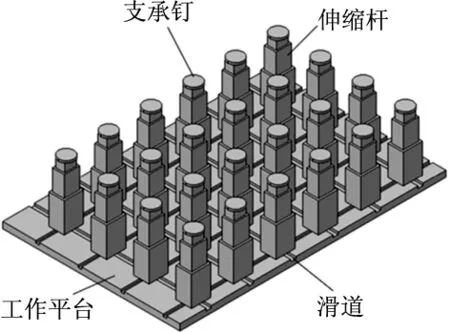

1.2 多支承/定位点柔性工装

图2 多点定位支承机构简图

薄壁零件的定位常采用多点柔性定位方法(图2)。多点定位工装是将支承区域离散为多个支撑点,每个支撑点的空间位置可以独立调整的一种工装。其结构中包含支承钉,X、Y方向的导轨,Z向可伸缩杆和底盘。由于多点支承的定位方式常用于薄壁曲面结构的支承定位中,且本文的加工对象为非薄壁曲面结构工件,为了避免产生“过定位”的问题,最终采用3个支承钉。

1.3 薄壁结构件变形评估

目前薄壁零件变形量计算中最常用的方式是有限元法,将连续结构离散为由若干有限元大小的单元通过节点连接而成等效的组合体,然后对单元进行力学分析,建立单元刚度矩阵,进而组成结构总刚度矩阵,最后求出结构的节点位移。

(1)

式中,f为单元内任意点的位移列阵;N为形函数矩阵。

其次还需明确应变和节点位移的关系,有几何方程:

ε=▽f

(2)

式中,ε为应变;▽为微分算子矩阵。将式(1)带入式中得:

(3)

式中,B为几何矩阵。之后需要明确应力与节点位移的关系,即物理方程:

δ=Dε

(4)

式中,D为弹性矩阵。节点力与节点位移的关系也必须明确:

(5)

综合式(1)~式(5)最终得出如下关系式:

Kδ=F

(6)

式中,K为结构刚度矩阵;δ为结构位移列向量;F为节点所受的载荷。

2 优化模型

为了有效控制薄壁结构件在加工过程中的变形量,本文采用两次优化的方式,即:①工艺凸台优化;②定位支承钉的优化。

2.1 工艺凸台优化

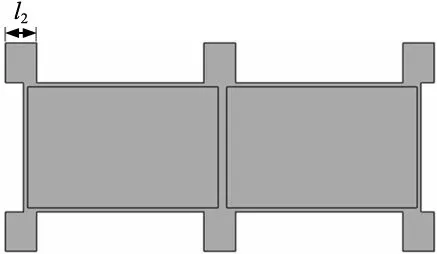

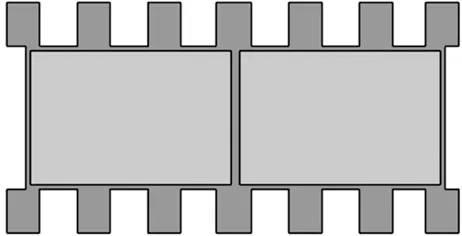

在装夹布局优化的众多研究中,夹持结构均与工件进行了直接接触,对于刚度比较大的工件而言,夹持结构与工件接触与否几乎不影响工件的最终变形量,因此很少有学者对工艺凸台的数目进行探讨。但本文研究对象为刚度较差的薄壁类工件,所以采用添加工艺凸台的方式,避免由于夹持机构而产生多余的薄壁工件变形。如图3所示。

图3 工艺凸台初始数量及布局

由于此类薄壁框架工件的侧壁结构不高且因外部载荷而产生的横向变形小,因此基于弹性力学相关理论,将薄壁结构件的变形求解问题转换为固支薄板结构的挠度求解问题,为工艺凸台布局的设计提供理论依据。

将腹板简化为四边固支的薄板结构,可得该结构最大变形位于薄板中心处,变形量为:

(7)

式中,l为薄板的短边;h为薄板厚度;γ=0.075 4为薄板长宽比确定系数;E为弹性模量。

由于侧壁的变形量远小于腹板变形量,最终可将薄壁结构总变形量w解析为腹板变形量,即:

w=wmax

(8)

加工工件时为了获得足够的精度需将工件固定夹紧,遂在工件的边缘引入一定数量的工艺凸台。由于工艺凸台的数量因素始终影响着工件的加工变形量,因此,如何寻找一个适合的工艺凸台数量成为一个不可忽视的问题。

由于本定位夹紧策略还存在一次定位支承钉优化,因此本次优化重点关注凸台数目的选择即可。即:①由于筋可有效减少夹紧过程带来的工件变形量,初始时刻均将工艺凸台安排至筋处且每个筋处都需有两个对称工艺凸台。②为了避免工艺凸台数量过少使工件变形量无法低于允许最大变形量,即引入如下优化模型对工艺凸台数量进行敲定:

Objective function:

z1=min(w-δmax)

(9)

s.t.

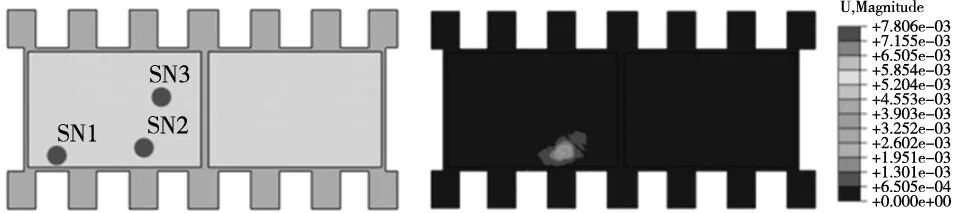

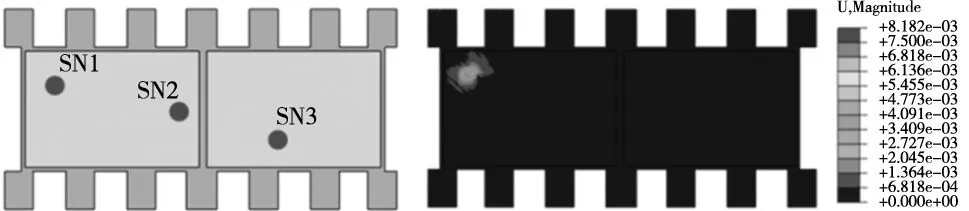

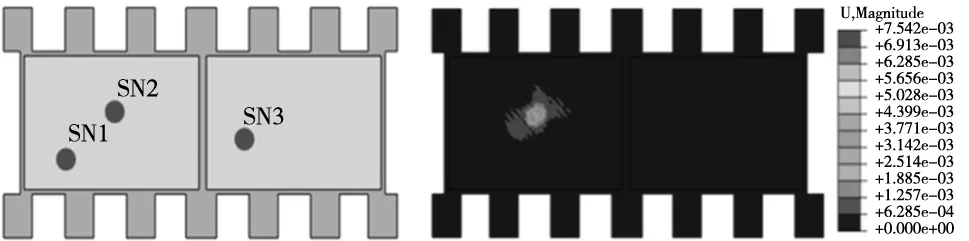

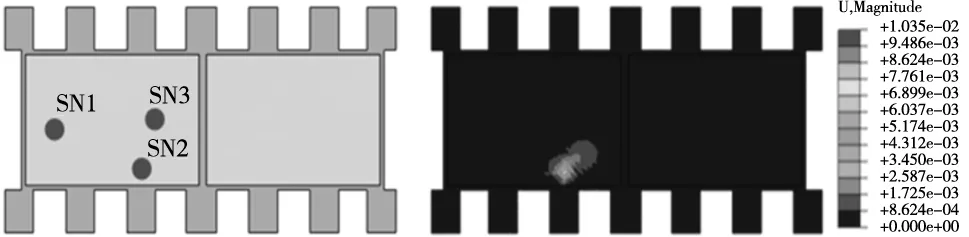

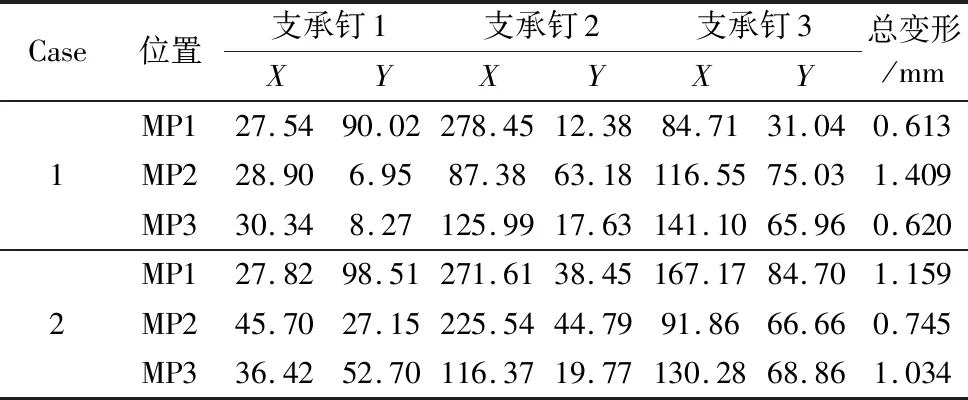

(1)Nl2 因为初始间隔l1内所有凸台的长度之和不能大于l1,即引入约束(1)。 为了使前文计算得到的最大变形量尽可能小于最大允许变形量,将目标函数z1设置为两者之差的形式,且目标函数值不能大于0。 该优化模型具体执行步骤如下: 步骤2:当w<δmax、所有凸台长度之和l2N≤l1两者任意一个成立时,直接输出需要添加的工艺凸台数目N-1,程序结束;否则N=N+1; 步骤3:将l3长度N等分并在每个分点处布置工艺凸台; 步骤5:重复步骤2。 优化方案流程图如图4所示。 图4 优化方案流程图 经过迭代,得出工艺凸台数目为14,即将凸台间距三等分,如图5所示。 图5 工艺凸台最终布局 为了更加高效利用定位资源且有效减少框架工件加工中的弹塑性变形,本文采用可移动式支承钉对框架工件加工过程进行进一步优化,如图6所示。 (a) 移动式支承钉定位俯视图(b) 移动式支承钉定位剖视图 图6中支承钉可在规定范围内自由移动,即:当最大变形即将出现时,支承钉可迅速移动至相应位置,提高工件刚度,减小变形。 由于此优化策略用于动态定位,因此上述定位支承方式的基本目标为:寻找某一加工位置的工件总变形量最小情况下的支承钉最优布局。因此,其优化模型如下所示: (10) s.t. 式中,n为节点总数。 由于加工过程中工艺凸台需被夹紧,为了防止凸台-工件连接处因受扭矩而发生变形,根据方形轴切应力公式引入约束条件(1)。 在约束条件(1)中,Fcai为第i个工艺凸台夹紧力(合力);α为矩形截面的短边与长边的比例系数;r为工艺凸台的底面几何中心点到与工件接触面之间的距离;σs为材料屈服极限。 加工过程中,为防止过大的支承力使工件变形,即引入约束条件(2)。其中,Fszi为第i个支承钉的z向力;A为支承钉的与工件的接触面积。 由于实际加工中工件变形存在特殊极大点,引入约束条件(3)对极大点进行约束。其中,δmax为工件最大允许变形量。 为了避免支承钉接触面积彼此重合,引入约束条件(4)。 为了防止支承钉移动到加工区域之外,需对其移动区域进行限制,引入约束条件(5)。 鉴于每个工艺凸台均被固定,所以整个工艺系统一定可以保持平衡,只需保证工艺凸台与工件连接处力与力矩的作用效果对工件变形影响很小即可,见约束条件(1),无需建立平衡约束与摩擦力约束,且优化模型约束条件中的凸台夹紧力与支承钉反力均可从有限元软件的计算结果中提取,即无需对夹紧力数值进行设置。 为了能够更好地使有限元模型与优化算法结合,现对有限元软件的相关设置进行简化: (1)在接近工程实际的前提下,将该问题简化为有限元静力求解问题,使在保证精度的前提下,提高了运算效率; (2)由于工件在加工过程中始终固定,因此将工艺凸台底面边界条件设置为完全固定; (3)由于支承钉的刚度远远大于薄壁工件的刚度,并且须为支承区域提供足够的刚度,因此将工件底面与支承钉接触的区域也设置为完全固定,并将支承钉设置为刚体。 1.不会做的题。这样的题最能体现知识的掌握程度,有的涉及到公式、定理的运用,有的涉及到知识点之间关系等,整理这类错题,有助于巩固基础知识; 上述设置不仅贴合实际,还可在保证求解精度和效率的前提下,对优化模型的具体求解过程进行简化。 寻找该优化模型的最优解需通过优化算法对输入变量进行多次更新迭代,为了提高程序运行效率、加快程序收敛速度,本文采用非线性规划的方式对该优化模型进行求解。求解步骤如下: 步骤1:将支承钉的几何中心坐标设置为非线性规划算法的输入变量,并设置非线性规划的迭代次数G以及其它相关初始条件; 步骤2:将上述约束条件以及目标函数进行程序编写; 步骤3:运行程序,得出符合约束条件的目标函数值,即每个节点变形量之和; 步骤4:对目标函数的运行结果进行评价,并更新输入变量; 步骤5:重复步骤3、步骤4,直至满足迭代次数; 步骤6:从可行解中筛选出最优结果即为最终结果。 图7 优化操作过程图 为了验证本文方法的有效性,本节中以图1b所示的薄壁工件作为研究对象,采用以下参数进行仿真试验,如表1所示。 表1 仿真参数 取两组大小、方向均不同的切削力分别单独地作用在MP1~MP3点的加工位置,如图8所示。 图8 选定的加工位置 切削力取2组不同的组合,如表2所示。 表2 切削力组合 用该两组切削力值分别进行求解,经过多次迭代最终得出目标函数收敛情况以及最优支承钉布局,如图9所示。 图9 MP1处最优目标函数值迭代图 (1)Case1情况 图9中目标函数值为case1在MP1处的作用结果,其最大不超过14 mm,其整体变化趋势呈“阶梯状”由高到低下降,最终在第19代处收敛且收敛值处于区间[0,2]内,其最优目标函数值为0.613 mm。由此可看出该优化程序的收敛效果良好,并且能够得到稳定的最优解。 图10a为case1作用在MP1处的支承钉最优布局,3个红色按钮分别代表3个不同的支承钉,图中3个支承钉均处在最优布局处,其中一个支承钉位于加工位置处,符合实际情况;图10b为工件变形云图,可从图中看出其变形主要集中在作用位置处,当支承钉处在最优位置后工件变形情况得到了有效的限制,其变形最大值为0.007 8 mm。图中3个支承钉均找到各自的最优位置,其中一个支承钉位于加工位置处,符合实际情况。 (a) MP1处支承钉布局 (b) MP1处位移云图 图11中最优目标函数迭代值仍遵循“阶梯状”的趋势下降,但迭代收敛值变为1.409。 图11 MP2处最优目标函数值迭代图 从图12a中可看出MP2的支承钉布局因加工位置的不同而发生了变化;图12b中可看出加工位置的最大变形为0.01 mm。 (a) MP2处支承钉布局 (b) MP2处位移云图 从图13可看出,MP3的下降趋势与MP1,MP2相同,但迭代收敛值变为0.621。 图13 MP3处最优目标函数值迭代图 从图14a中可看出MP3处的支承钉布局与MP1,MP2不同,且差异较大,进一步表明支承钉布局可随加工位置的变化而变化;从图14b中可看出加工位置处的最大位移值很小,为0.007 mm。 (a) MP3处支承钉布局 (b) MP3处位移云图 (2) case2情况 从图15可看出case2中MP1的下降趋势与case1中MP1相同,但迭代收敛值变为1.159。说明最优目标函数值会随着切削力的变化而变化。 图15 MP1处最优目标函数值迭代图 从图16a中可看出case2中的MP1支承钉布局与case1中的支承钉布局差异较大。说明支承钉布局会随着切削力大小、方向的不同而发生变化。图16b中MP1处的最大位移较case1处也发生了改变,其值为0.008 mm。 (a) MP1处支承钉布局 (b) MP1处位移云图 从图17可看出case2中MP2的下降趋势依旧与case1相同,唯独迭代收敛值发生了化,其值变为了0.745 mm。 图17 MP2处最优目标函数值迭代图 从图18a中可看出case2中的MP2支承钉布局发生了变化,与case2中MP1和case1中MP2的支承钉布局差异较大。图18b中MP2处的最大位移也发生了改变,其值为0.007 5 mm。 (a) MP2处支承钉布局 (b) MP2处位移云图 从图19可看出其下降趋势与之前的几种情况相似,只是迭代收敛值发生了变化,其值变为1.034 mm。 图19 MP3处最优目标函数值迭代图 从图20可看出case2中MP3处的布局较之前的几种情况相比具有明显差异,其加工位置的最大位移值也不同,其值为1.035 mm。 (a) MP3处支承钉布局 (b) MP3处位移云图 综上所述,最优目标函数迭代值“呈阶梯状”的趋势下降,最优目标函数在迭代结束前获得收敛,且收敛值处于区间[0,2]内,说明该优化结果具有稳定性。在添加支承钉之后工件变形情况得到了巨大的改善,变形最大值均不超过0.015 mm。最终得出支承钉坐标如表3所示。 表3 最优坐标输出值 由表3可看出,该优化策略能够对薄壁结构件变形进行优化,其对未来智能仿真装夹系统的算法研究具有一定程度的参考价值。 薄壁结构件的动态定位可以有效降低工件变形,克服其加工易变形的缺陷。其定位支承钉的位置随着切削力位置和大小的变化而变化体现出此定位策略的灵活性与智能性。通过上述仿真求解过程可知: (1)此优化策略可根据切削力的大小、方向与位置的不同进而得出其对应的最优定位支承布局;且优化后的最大位移不超过0.011 mm,总变形也不超过1.41 mm,满足常规加工精度的要求; (2)工艺凸台的设计方案能够很好的应用于装夹布局优化问题; (3)此优化策略能为智能装夹仿真系统提供新型定位支承优化方案及理论依据。

2.2 支承布局优化

2.3 具体求解过程

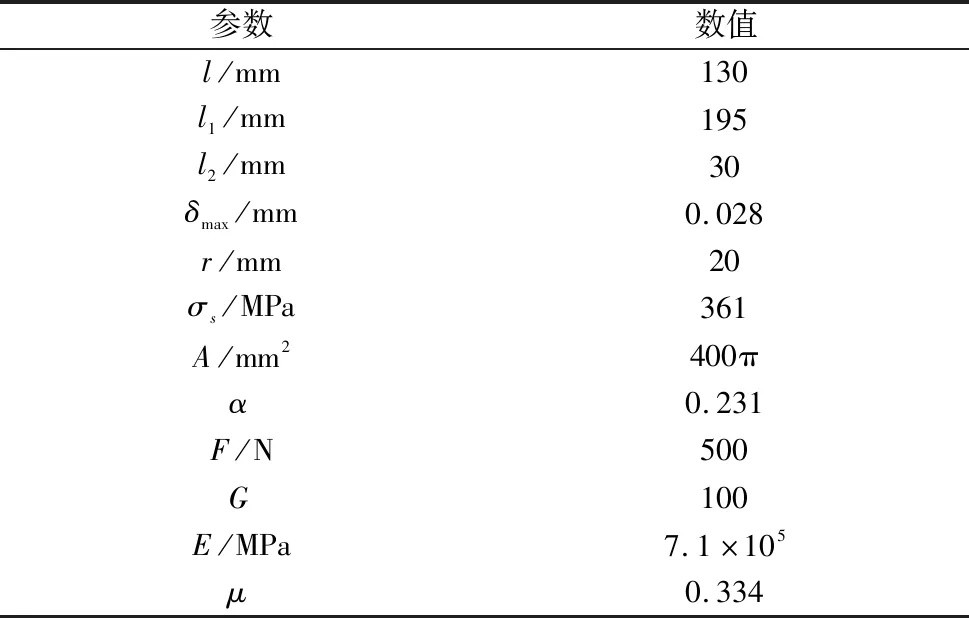

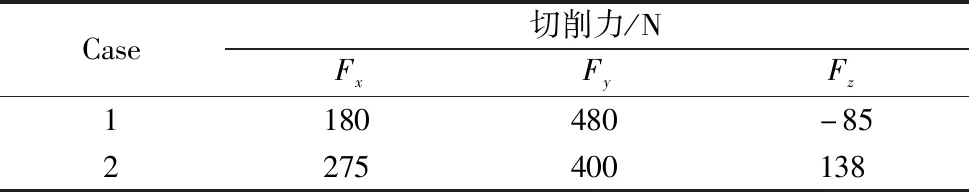

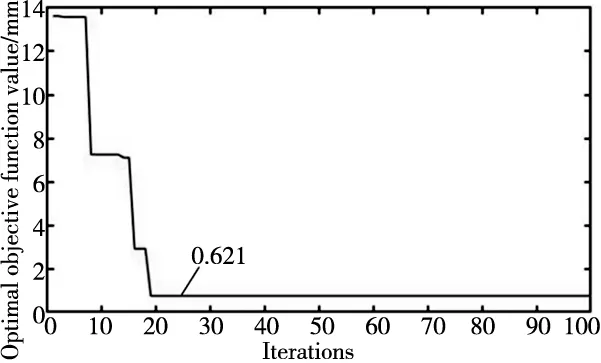

3 仿真实例

4 结论