基于光散射法和GA-SVM的高速钢轧辊粗糙度检测*

2022-11-09吴怀超赵丽梅

李 健,吴怀超,赵丽梅,杨 绿

(贵州大学机械工程学院,贵阳 550025)

0 引言

高速钢轧辊因其强耐磨性和热稳定性的特点,成为了现代轧辊中应用前景最广的热轧辊材料,表面粗糙度作为评判其加工质量的主要参数之一,对高速钢轧辊粗糙度检测工艺的要求也在不断提升,传统的接触式测量粗糙度由于效率低,还会一定程度上影响高速钢轧辊的表面质量,逐渐不适用于机床加工的要求,快速无损的非接触测量方式成为近年来研究的热门,光学法作为非接触式测量粗糙度的最常见手段之一,目前其理论体系已经发展的较为成熟,凭借其稳定高效的优点,近年来得到了迅速的发展,其中使用最广泛的是光散射法[1]。

近年来,国内外大量学者对于光散射法测粗糙度进行了研究,KAPLONEK等[2]具体分析了目前比较常用的几种基于光散射法的测量系统,TAY等[3]基于光散射原理设计了一个激光二极管配合光电二极管组成的探头来测粗糙度,王翠亭[4]结合dsp与光散射原理搭建了一套检测磨削表面粗糙度系统,张楠[5]搭建了一套在线检测晶圆表面粗糙度系统并提出利用支持向量机训练粗糙度模型的观念;边栋梁[6]基于光散射法搭建了一套检测表面粗糙度以及表面缺陷的检测系统。然而,他们大部分人的研究都是基于平面磨削工件,在针对外圆工件的粗糙度光学法检测方面,大多数学者仅仅提供了思路,却没有一套行之有效的技术方案。

为提升高速钢轧辊工件的生产效率,改变目前高速钢轧辊机床粗糙度检测效率普遍较低的局面,本文以光散射为原理,提出利用机器视觉采集光学图像,分析采集到的图像特征值与粗糙度之间的关系,结合遗传算法优化支持向量机分类实现识别粗糙度,从而为高速钢轧辊磨床自动化生产提供技术方案。

1 测量原理

1.1 光散射原理

图1 光散射法原理图

利用光散射法测粗糙度时,将一束激光以一定角度照在工件表面,除去一小部分被材料吸收的光外,由于工件表面微观轮廓并不光滑,会产生反射光斑与散射条纹,如图1所示,当入射角、波长和金属导电性这些与光反射率相关的参数不变时,根据几何光学原理,被测金属的表面粗糙度决定了反射光和散射光的强弱,从而在成像屏上显示不同亮度的反射光斑与散射条纹。

虽然光散射法原理是基于平面推导的,而高速钢轧辊为外圆工件,但在测量时实际观测的是激光器光斑照射到的面积的散射情况。因此在实验时尽量调节激光器的发散角,使得照射面足够小,将局部的测量面视为平面[7]。

1.2 遗传算法优化的支持向量机分类原理

支持向量机(SVM)是由余罗兼等[8]提出的一种研究小样本、非线性概率问题的模型,通过核函数将低维空间中线性不可分的训练样本映射到高维空间,再寻找高维空间中的最优分类超平面:

wTφ(xi)+b=0

(1)

式中,wT是线性权值向量;xi是训练样本数据;b是偏置。此时转化为找最优超平面问题,需入松弛变量ξi:

(2)

式中,C为惩罚系数,构造Lagrange函数对其对偶问题求解:

(3)

(4)

式中,ai为Lagrange系数;K(xi,xj)为核函数;g为核函数参数,求解上式得最优分类函数为:

(5)

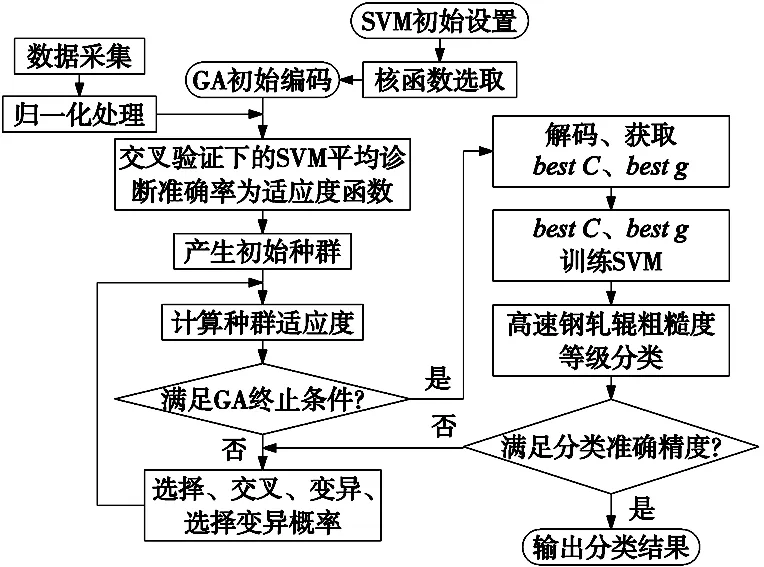

惩罚因子C和核函数参数g的取值决定了SVM的分类结果,传统SVM中随机对C、g取值,分类效果不稳定,因此本文采用遗传(GA)算法优化支持向量机可以对C、g寻优从而找到最高的分类准确率,遗传算法是一种基于达尔文进化理论启发的优化算法[9],通过模拟基因编码并行搜索最优解,遗传算法遗传(GA)算法优化支持向量机流程图如图2所示。

图2 GA算法优化SVM流程图

2 图像采集平台设计

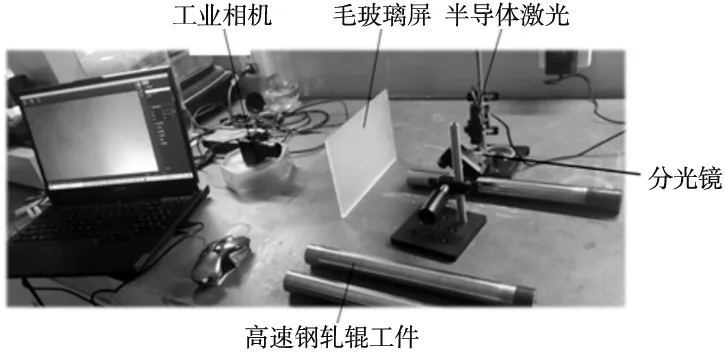

实验仪器包括发散角可调的半导体激光器,分光比为50:50的分光镜、成像屏以及工业相机。

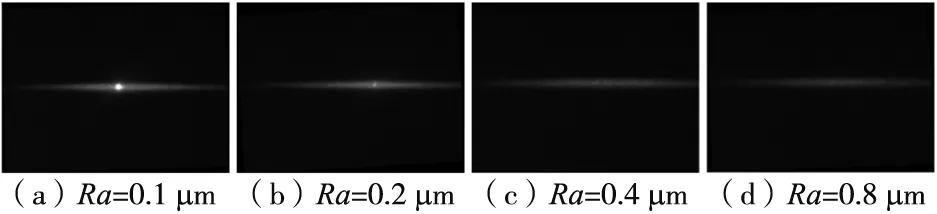

如图3所示,实验环境为黑暗条件下,测量对象为高速钢轧辊外圆工件,由于实际加工过程中主要观察高速钢轧辊粗糙度在某一等级区间内,测得四根工件的粗糙度分别为0.1 μm、0.2 μm、0.4 μm、0.8 μm。

图3 实验平台图

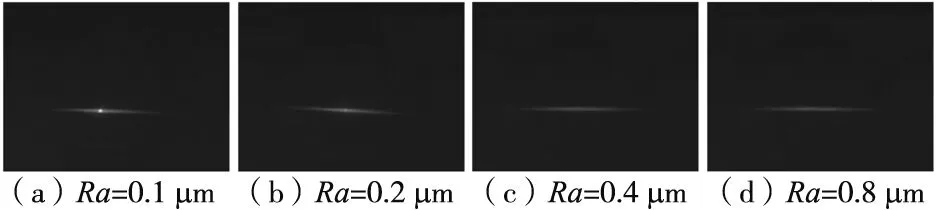

在实验过程中,注意分光镜保持45°角,激光的光斑直径要小且要照射在轧辊的顶端正中心,否则图像会出现误差,测得的一组图像如图4所示,可以观察得出:粗糙度越小,中心的反射光斑越亮,两边散射光带越窄;粗糙度越大,中心的反射光斑越模糊,散射带越宽。

图4 高速钢轧辊光散射图像

3 图像处理与特征提取

3.1 图像预处理

为了消除背景光的干扰,先将图片转化为灰度图像,采用二维高斯低通滤波来降噪和去背景光;在实验过程中,微小的偏移会产生图像的倾斜,因此,找到图片每列像素最大的位置并拟合直线(即光散射带),计算直线与水平线的夹角并旋转,摆正图片减少误差;裁剪图片使得光散射带放大居中,处理后的图片如图5所示。

图5 处理后的高速钢轧辊光散射图像

3.2 特征提取

通过对椭圆长短轴的定义,将光散射带分为横向的长轴和与其垂直的短轴,长轴方向上计算每行像素平均值组成的长轴平均列,以及短轴方向上每列像素的平均值组成的短轴平均行。

(1)光散射特征值。BRODMANN等[10]提出了光学散射特征值的概念,用来表示被测表面反射光与散射光的离散程度,计算如式(6)所示。

(6)

将光散射特征值划分为沿着长轴一行的Sr、短轴一列的Sc,长轴平均列的Sa,短轴平均行的Sp,这些参数的数值分别用式(6)计算。

(2)标准差Std。Std的计算公式如式(7)所示,同理将标准差也划分为长轴一行的Stdr、短轴一列的Stdc、长轴平均列的Stda、短轴平均行的Stdp,计算方法类似光散射特征值。

(7)

(3)灰度均方根RMS。

(8)

(4)光学参数R1、R2。

(9)

(10)

(5)亮点比BPR和亮灰度比BGR。根据图像的灰度分布直方图,设置一个适当的灰度阈值,其中大于该灰度阈值的像素点叫做亮点,将所有亮点的数目与整幅图像的像素数目的比值称为亮点比BPR,将所有亮点灰度值之和与整幅图像灰度值之和的比值称为亮灰度比BGR。

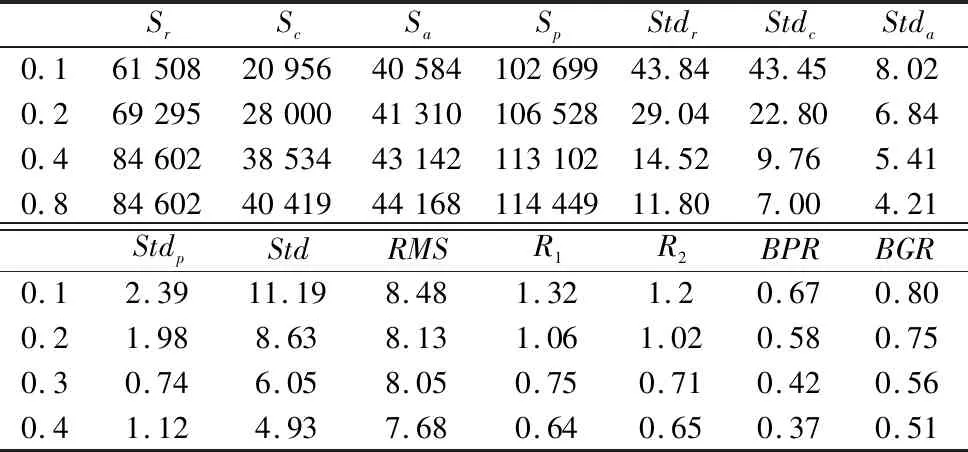

如表1所示,根据上述的定义,提取出采集图像的这14组特征参数。

表1 提取的特征参数

为找到可以评估粗糙度的参数,需要提取具有单调性的数据,从表1可以观察到除了stdp外其余的13组数据都具有单调性,均可以用来作为表述表面粗糙度的特征值。

4 基于遗传算法优化的支持向量机粗糙度分类

由于高速钢轧辊表面粗糙度大小会在某个区间内小幅度波动,大部分加工中也仅观测加工完成的工件粗糙度所在的等级大小,将其表面粗糙度分成多个等级区间,利用支持向量机对其粗糙度分类,通过训练已知粗糙度的高速钢轧辊工件,对未知工件粗糙度进行预测,从而实现非接触式检测。

每根工件取不同处采集50副图像,一共采集200副图像,其中140组特征值用作分类训练集,60组特征值用作测试集,使用GA-SVM分类时,将训练数据归一化到[-1,+1]之间,设定交叉验证折数为5,种群数20,交叉概率0.9,变异概率0.05,进化代数200,C、g的寻优范围[0,100]。

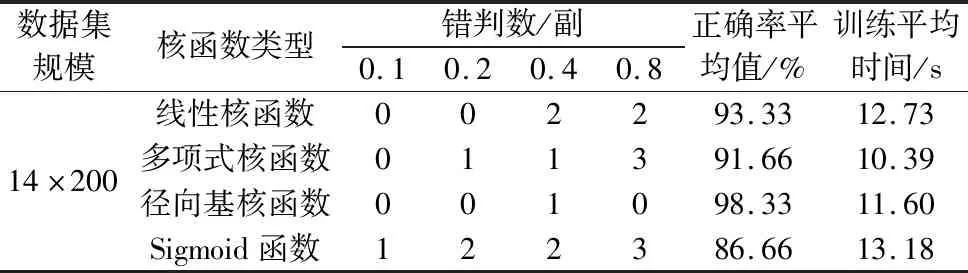

4.1 SVM核函数的选取

核函数的作用是将低维的粗糙度特征参数映射到高维空间中,一般核函数被分为线性核函数、多项式核函数、径向基核函数和Sigmoid函数,选取不同的核函数对于GA-SVM的分类准确率的影响分析如表2所示。

表2 不同核函数的GA-SVM分类效果

可以看出,径向基核函数不仅分类准确率高,训练平均时间也相对较短,更能有效处理非线性分类问题。因此选用径向基核函数,如图6所示,在经过100次迭代后得到稳定的适应度,得到最优惩罚参数Cbest=92.254 9,gbest=11.986 8,分类结果如图7所示。

图6 GA适应度变化曲线 图7 GA-SVM分类结果

4.2 不同优化算法的分类效果

为了验证GA-SVM的分类效果,同时考虑到训练集样本与测试集样本比例的大小会对分类准确率有所影响,因此本文对比了不同样本比例下的交叉验证(CV-SVM)、粒子群算法优化(PSO-SVM)、麻雀搜索算法优化(SAA-SVM)分类时长与准确率,结果如表3所示。

表3 不同优化算法分类准确率与时长对比

由图8可知,随着样本比例的增大,4种优化算法的分类准确率总体上也在逐渐上升,其中CV-SVM与GA-SVM在样本比例4:1分类准确率较高,但在样本比例为3:2时CV-SVM分类准确率较低,而GA-SVM在不同的样本比例下分类准确率较稳定,平均时长较少。因此,本文使用遗传算法优化的支持向量机对高速钢轧辊粗糙度进行检测。

(a) 不同样本比例下的分类准确率 (b) 不同样本比例下的运行时间

5 总结

为了对高速钢轧辊表面粗糙度进行非接触式检测,提出利用激光散射法结合GA-SVM多分类模型的方案,通过实验仿真得出:

(1)高速钢轧辊随着粗糙度的增大,其光散射图像的反射光斑变淡,散射条纹增强,提取的图像特征值有着明显的单调性,说明光散射法可以用作高速钢轧辊工件粗糙度的检测上。

(2)将提取的图像特征值用作支持向量机(SVM)的训练集、测试集,发现分类准确率较高,为了优化分类正确率和运行时长,对比了GA-SVM、CV-SVM、POS-SVM和SAA-SVM四种优化算法,发现遗传算法优化支持向量机在不同样本比例下的总体分类准确率和运行时长要优于其他算法,因此选用GA-SVM作为识别高速钢轧辊粗糙度的模型。