沸腾氯化生产四氯化钛除杂工艺探讨

2022-11-05代应杰魏治中王丽娟朵云霞李亚军

代应杰,魏治中,王丽娟,朵云霞,李亚军

(洛阳双瑞万基钛业有限公司,河南 洛阳 471832)

0 引言

沸腾氯化又称流态化氯化,是利用流体的作用将固体颗粒物悬浮,使悬浮的固体颗粒群具备了流体的某些表观特征,由于固体与流体处于相对强烈的相对运动中,传热、传质能力增强,从而强化了气-固、液-固及气-固-液之间的接触过程。目前该技术已成功应用于钛原料沸腾氯化生产四氯化钛的工艺中,但由于我国沸腾氯化技术起步较晚,技术和装备水平较低,生产技术相对落后,与国外发达国家先进成熟的沸腾氯化工艺技术仍有较大的差距。

四氯化钛是氯化法海绵钛和氯化法钛白粉的重要原料。我国沸腾氯化生产四氯化钛工艺可细分为无筛板氯化和有筛板氯化,无筛板沸腾氯化工艺属于下排渣工艺,适合高钙镁钛原料的生产,但炉型小、产量低,不能连续生产,需要每天停氯气进行排渣,不能实现大规模生产,且容易发生环保事故。而有筛板氯化带有氯气分配盘,氯气分配均匀充分,气流速度合理且易于调节和控制,属上排渣工艺,即氯化反应后的固相渣尘,包括氯化铁、氯化镁等高沸点氯化物以及未氯化的二氧化钛和未反应的石油焦,都随反应气流一道从氯化炉上出口排出,然后经过泥浆返流喷淋后在旋风分离器中被冷却分离出来。上排渣工艺可以保持流化床的稳定,不同于无筛板下排渣设计,避免了下排渣的物料浪费和气体溢出等问题,使得氯化过程实现长时间的连续稳定运行。因此,有筛板大型沸腾氯化工艺生产四氯化钛在环保、产能规模上占有巨大优势。

然而,在沸腾氯化生产系统中因钛原料杂质高、流态化反应难以控制等因素,导致生成的粗四氯化钛中固体颗粒物含量时有偏高,这些固体颗粒物增大了冷凝系统粗四氯化钛的储存和后续精制系统除杂的运行负荷,严重制约四氯化钛生产线运行稳定性,导致四氯化钛产量下降和质量恶化,沸腾氯化工艺过程控制难度加大。为了规模化生产高品质海绵钛等产品,四氯化钛除杂工艺的研究意义重大。

笔者在文献调研基础上,结合双瑞万基钛业有限公司生产、研究进展情况,重点围绕沸腾氯化生产四氯化钛工艺的除杂环节,从炉尘及污泥处理,粗四氯化钛精制等方面进行了梳理和总结,以期对同行有所指导。

1 沸腾氯化炉收尘工艺

为了除去从氯化炉逸出的高温炉气中携带的固体颗粒杂质,需要进行气-固分离。国内主要采用的气-固分离设备主要有隔(挡)板收尘器和旋风分离收尘器。隔板收尘器结构简单、防腐性能较好,但除尘效果比旋风分离收尘器差[1]。

无论隔板除尘器还是旋风分离收尘器类设备,除尘效率与炉气流速、设备的大小和温度有关。如果除尘器内炉气流速低、停留时间长、温度相对较低,四氯化钛气流携带固体杂质在离心力的作用下有利于固体颗粒的沉降分离。但温度不宜过低,否则四氯化钛气体发生冷凝,易造成液体四氯化钛排出,存在安全、环保隐患。若炉气温度过高,则加重除尘器运行负担,高温条件下一方面加快设备磨损、侵蚀,另一方面导致除尘效果差,大量固体杂质进入冷凝系统,造成粗四氯化钛固体杂质含量升高,管线堵塞、质量恶化,冷凝、精制运行负担大。

双瑞万基氯化炉炉型属于大型上排渣沸腾氯化炉,四氯化钛气体携带大量固体颗粒物由炉顶排出,为了进一步提高氯化炉气体除尘的效率,通过自主研发设计多级环流式旋风分离串联系统,通常采用2~3 级除尘器串联使用,由DCS 程序控制自动排渣。利用两级四氯化钛泥浆返流喷淋降温,以严格控制旋风分离器进出口温度,并降低粗四氯化钛固体杂质含量。实现喷淋除尘量最大化的同时避免炉气在旋风分离器中冷凝拉稀冒烟。适宜地,可通过对环流式旋风分离器做夹套伴热,以进一步保证喷淋除尘最大化。

2 粗四氯化钛除固体颗粒杂质工艺

受除尘器收尘效率限制,除尘器对炉气携带的5 μm 以下的固体颗粒物分离效率极其有限,80%以上的5 μm 颗粒物不能够通过除尘系统分离,导致生产系统粗四氯化钛固体颗粒物含量过高,严重影响生产系统的稳定性和产品质量。

目前粗四氯化钛进行固液分离主要是通过密闭浓密机自然沉降[1-2],然后将沉降固体颗粒物含量更高的泥浆另行处理。但自然沉降速度慢,尤其是10 μm 以下颗粒物需要足够长的时间沉降才能够分离,且沉降设备体积大,但在大型沸腾上排渣氯化系统内效果甚微,自然沉降后粗四氯化钛固体颗粒物体积百分比仍达到10%。而且泥浆处理过程中存在环保压力大、产品浪费严重等问题[3]。

为了解决现有粗四氯化钛固液分离技术固体颗粒分离效果差、分离效率低及密封效果差等对环境污染大的技术难题,双瑞万基自主研发设计了一套粗四氯化钛全密闭离心分离系统,粗四氯化钛固液分离效率相较于原工艺技术提升20 倍以上,分离后液相中固体颗粒物体积百分比为0.5%,相较于原工艺,固液分离效果显著提升,且分离液相中颗粒物粒径大部分为2 μm 以下难分离的固体颗粒物。该工艺技术方案极大地改善了生产系统的稳定性及四氯化钛产品质量。

随着环保压力的增大,粗四氯化钛高效离心分离得到的泥浆无法直接排放,部分企业通过将四氯化钛泥浆返入沸腾氯化炉中回收其中的四氯化钛[4-5],泥浆通过管道泵输送到氯化炉中及管道喷淋淋洗中,但直接喷淋至氯化炉中会改变氯化炉的炉况,炉压、床层压降出现波动,破坏床层沸腾状态。而该部分泥浆进入管道中喷淋淋洗,由于固体颗粒物含量高,造成氯化炉出气管线、冷凝系统频繁堵塞。并且大量10 μm 以下的小颗粒固体颗粒物始终不能排出氯化系统,一直在系统内循环,导致粗四氯化钛中细小颗粒物含量持续升高,并带来一系列堵塞、质量恶化等问题。

因此,为将粗四氯化钛中固体杂质彻底“拿出”生产系统,双瑞万基自主研发出四氯化钛泥浆真空搅拌蒸发系统[6],通过四氯化钛泥浆搅拌蒸发器、换热器、真空储罐、真空泵机组及DCS 自动控制及安全联锁设计,利用余热蒸汽作为热源,降低生产成本,并实现四氯化钛的回收和粗四氯化钛中固体杂质中有价金属的有效利用,该工艺自动化程度高,人员操作便捷。

3 粗四氯化钛除铝工艺

钛原料中含有一定量的Al2O3以及其他杂质,在氯化炉里,钛原料中的氧化铝与氯气反应生成AlCl3随炉气一起排出,经冷凝之后进入粗四氯化钛中,粗四氯化钛中A1C13含量过高将增大四氯化钛精制过程的处理负荷,阻碍除钒反应的进行。同时AlCl3是一种酸性很强的路易斯酸。相关文献[7]资料记载,若粗四氯化钛中的AlCl3含量超过0.1%以上,会导致四氯化钛生产设备腐蚀加快、热交换器管道堵塞、换热效果降低以及精制蒸馏工序难以去除等问题,严重制约氯化系统的正常生产运行。

国内四氯化钛预水解技术主要从国外引进,但技术引进时,除给定相关工艺控制参数外,没有对四氯化钛预水解技术反应机理给予充分解释,国内也无四氯化钛预水解工艺原理的相关介绍,加水量无法精确控制。加入量少,Al 含量偏高;通入量多,多余的水蒸气与四氯化钛发生水解,生成二氯氧钛导致氧含量升高,同时产生盐酸加重设备腐蚀。

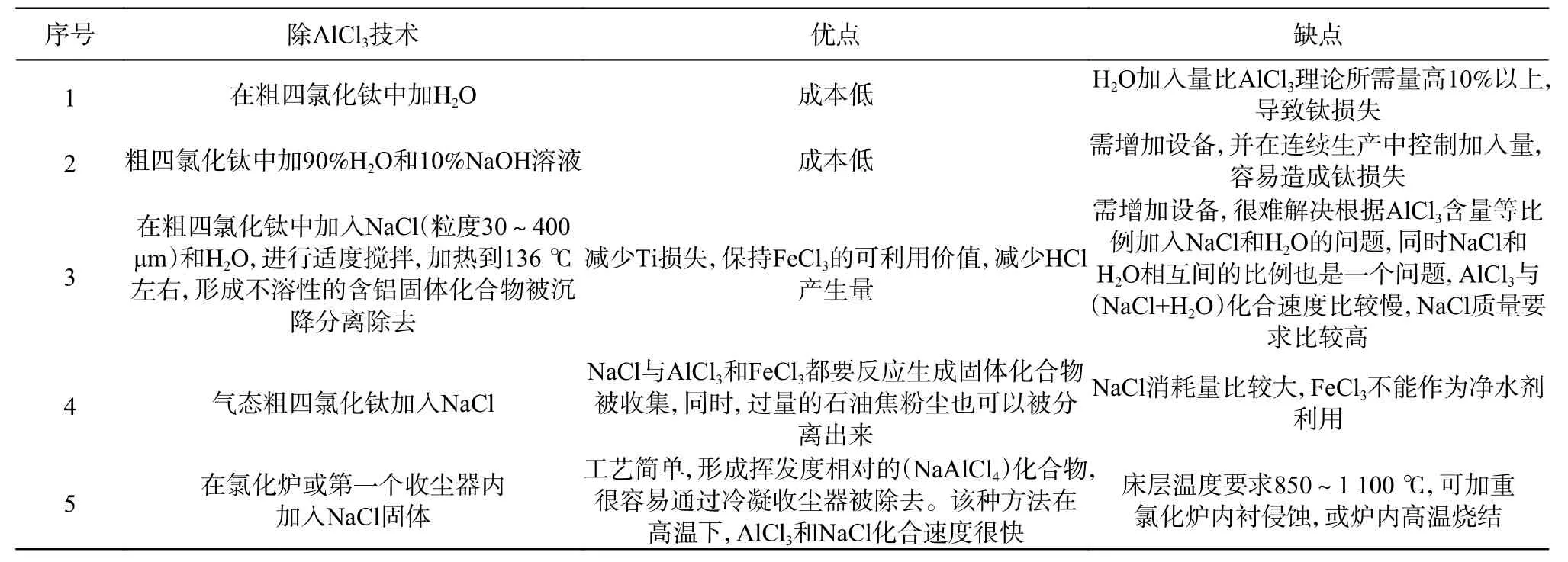

由于四氯化钛中AlCl3对系统设备的巨大危害性,国内外对其除杂工艺技术进行了大量的研究,主要技术研究对比见表1[1,7]。

表1 国内外四氯化钛除AlCl3 工艺对比Table 1 Comparison of AlCl3 removal processes from titanium tetrachloride at home and abroad

为了更好的控制加水量,双瑞万基结合精四氯化钛中氧碳杂质在线检测技术[8],在控制精制四氯化钛铝含量的前提下,采用红外法测定精TiCl4中COS、COCl2、Si2OCl6、TiOCl2、SO2Cl2、SOCl2、VOCl3、CCl3COCl 等氧杂质的含量以监控四氯化钛加水量,建立四氯化钛铝含量与加水量及氧含量的对应关系,实现精准除铝,提高四氯化钛生产过程的控制能力。

4 粗四氯化钛除钒工艺

粗四氯化钛是一种红棕色浑浊液,含有许多杂质,成分十分复杂,按其相态和在四氯化钛中的溶解特性,可分为气体、液体和固体杂质。按杂质与四氯化钛沸点的差别可分为高沸点杂质、低沸点杂质和沸点相近的杂质。其中与四氯化钛沸点相近的杂质最难分离,这些杂质以VOCl3代表的钒杂质为主,并含有少量的VCl4,他们的存在使四氯化钛呈现黄色。在海绵钛和钛白粉生产过程中,VOCl3作为一种有害杂质,可使海绵钛增氧,并相应增加了海绵钛的硬度,海绵钛质量变差。而对于制取颜料钛白的原料而言,VOCl3、VCl4的存在使四氯化钛着色。因此,精制除钒的目的不仅仅是为了脱色,更是为了除氧。

目前国内外的四氯化钛工业生产中,除钒技术[9-11]主要有以下几种:

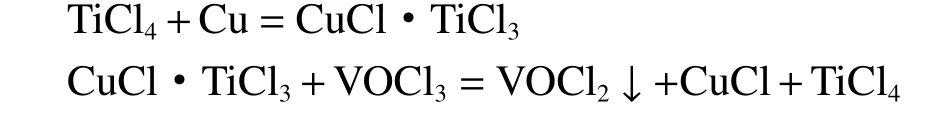

1)铜丝除钒:我国在生产海绵钛的初期,曾采用过铜粉除钒。一般认为铜去除四氯化钛中VOCl3的机理为:

这种方法属于间歇操作,铜粉耗量大,且从失效的铜粉中回收四氯化钛困难,劳动条件差。所以,在60 年代对铜粉除钒法进行了改进研究,实现了铜丝气相除钒法。铜对产品不会产生污染,除钒同时还可以除去有机物等杂质。但失效铜丝的洗涤、再生操作劳动强度大,劳动条件差,且含铜废水被污染,也不便于从中回收钒,除钒成本高,仅适用于处理钒含量低的原料或小规模生产四氯化钛。

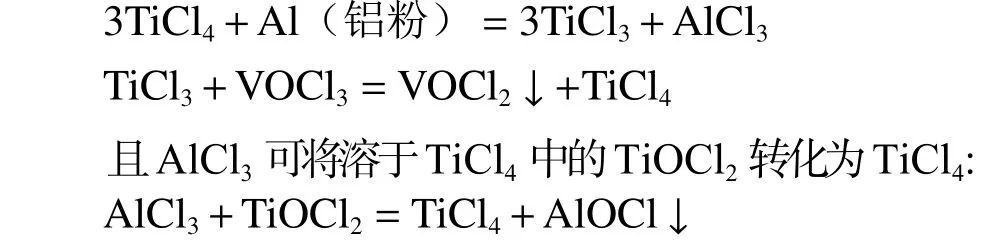

2)铝粉除钒:铝粉除钒实质是TiCl3除钒。在有AlCl3为催化剂的条件下,细铝粉可还原TiCl4为TiCl3:

铝粉除钒有利于提高钛的回收率,但细铝粉价格高,且是一种易爆物质,安全风险较大,需严格注意操作过程。同时,铝粉除钒浆液的制作是一个间歇操作的过程。

3)硫化氢除钒:硫化氢除钒成本低,但硫化氢是一种具有恶臭味的剧毒和易爆气体,劳动条件极其恶劣。且除钒后的硫化氢易溶于四氯化钛中,必须进行脱气操作以除去硫化氢杂质,否则在后续的精制过程中硫化氢会加重设备腐蚀,并与四氯化钛生成钛硫氯化物沉淀,引起管道和塔盘堵塞,降低四氯化钛回收率。

4)有机物除钒:有机物除钒一般选用矿物油或植物油类,将少量有机物与四氯化钛混合,通过闪蒸的方式,将有机物加热到120~138 ℃使其碳化,生成的活性炭将VOCl3还原为VOCl2沉淀,或认为活性炭吸附钒杂质而达到除钒目的。但矿物油在除钒过程中易产生粘稠状残渣,易在设备壁上结疤,需定期清理。由于其操作简单、设备少、安全性高、可连续性、操作强等优点,已成为四氯化钛生产除钒的主流方式。

双瑞万基采用有机物除钒工艺,同时为了进一步提高除钒效果,四氯化钛生产车间采用对除钒油预加热的方式,设计除钒油喷头,在柱塞泵的作用下雾化喷射与四氯化钛进行混合,可有效提高除钒效率,并减少除钒油使用量。

5 结论及展望

1)目前沸腾氯化工艺主要以无筛板沸腾氯化和有筛板沸腾氯化为主,有筛板沸腾氯化工艺由于连续操作性强、产量大、效率高、生产方式环境友好,未来将成为沸腾氯化工艺的主流方向。

2)沸腾氯化炉炉气携带固体杂质除尘工艺,主要对炉气以泥浆返流喷淋方式经多级隔板除尘或旋风除尘除去,从沸腾氯化生产系统源头除去固体杂质。

3)通过粗四氯化钛浓密机沉降浓缩或高效离心分离与四氯化钛泥浆真空搅拌蒸发系统结合的方式,可实现将粗四氯化钛中固体颗粒物彻底“拿出”,粗钛固液比可降至5%以下,并实现粗四氯化钛液体和泥浆中有价金属的回收利用,生产工艺可操作性强、安全、环保。

4)粗四氯化钛除铝工艺优选通过加入水或水蒸气对TiCl4进行预水解,通过水或水蒸气与粗四氯化钛气-气结合、气-液结合或液-液结合的不同途径,结合精四氯化钛中氧碳杂质在线检测技术,以达到除去粗四氯化钛除AlCl3的目的。

5)粗四氯化钛除钒工艺主要以有机物除钒为主,部分小中型四氯化钛生产企业仍采用铜丝除钒法。通过工艺管控,合理控制除钒油加入量及加入方式,改变蒸馏釜排渣工艺,可有效避免设备出现结疤,同时可实现有价金属钒的回收。