降低氧化铝生产中精液浮游物的工艺措施

2022-11-05王业春侯庆海于勇衡

王业春,侯庆海,满 丽,于勇衡

(1 中铝山东有限公司 氧化铝厂,山东 淄博 255000;2 山东铝业职业学院 智能制造与物联网学院,山东 文登 266440)

1 前言

氧化铝的产品质量与SiO2含量有密切关系,而SiO2含量与精液浮游物浓度高低有直接关系,如何控制好精液浮游物,是山东铝业股份有限公司氧化铝厂(简称山铝)提高氧化铝产品质量的关键。山铝通过提高换布和煮车质量、降低粗液浮游物、提高设备效率、增加石灰乳活化流程等措施,精液浮游物浓度得到明显降低。

2 技术分析过程

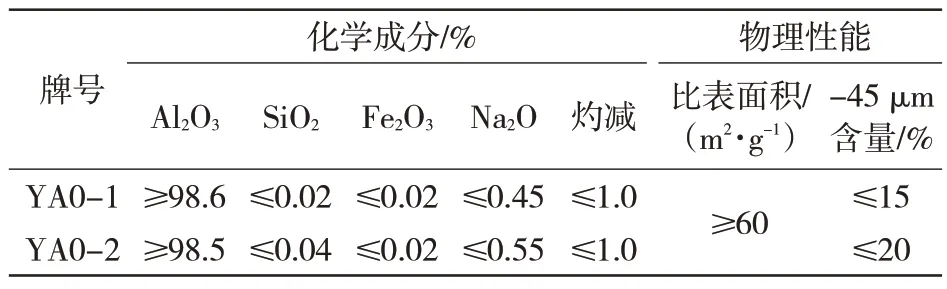

目前冶金级氧化铝按化学成分和物理性能分为YAO-1、YAO-2二个牌号,冶金级氧化铝的化学成分和物理性能应符合表1的规定,

表1 牌号判定指标

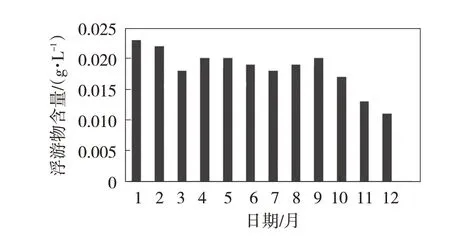

由图1可看出,2017年1—9月精液浮游物波动较大,最高值达到0.023 g/L,最低值只有0.017 g/L,这些残留微量浮游物作为氢氧化铝的晶核进入产品氧化铝中,影响产品质量。为了提高氧化铝产品的产量和质量,降低精液浮游物是一条主要措施。通过梳理叶滤机的运行状况,采取合理措施,经过技术改造,加强管理,精液浮游物可以降到0.013 g/L。

图1 2017年精液浮游物完成情况

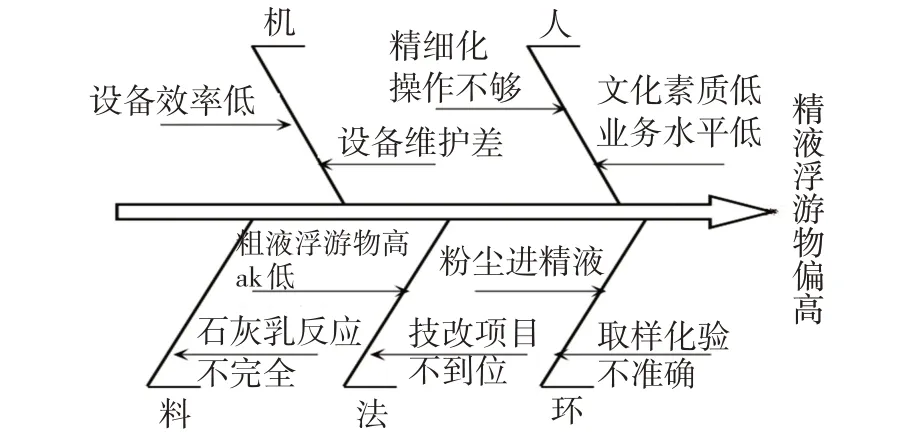

从氧化铝生产的理论与实际生产及图2来看,降低精液浮游物,关键在于降低分离沉降槽溢流浮游物、提高立式叶滤机效率、降低石灰乳的加入量。随着3#、4#分离沉降槽系统改进、石灰乳活化流程、叶滤机高位槽技术改造的相继投用,大大降低了浮游物过高、石灰乳反应不完全问题,稳定了生产指标,为降低精液浮游物创造了条件。

图2 精液浮游物偏高的原因分析

精液浮游物偏高的主要原因:换布质量差;煮车质量差;粗液浮游物高;技改项目不到位;设备效率低;石灰乳反应不完全。

3 改进措施

3.1 提高换布质量

换布人员固定承包,专人监控换布工作质量,重新修订换布质量考核办法。900~1 000 h及时更换滤布,保证滤布无破损及滤布接口捆绑严密、垫子安装到位,聚液口清理干净验收合格后再上布,每次换布后,叶滤机内的杂物要清理干净。

3.2 提高煮车质量

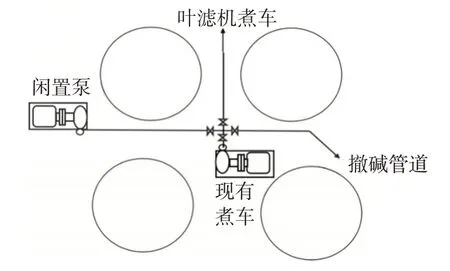

叶滤机岗位职工必须严格按照操作规程进行煮车,新换滤布一次过滤时间Δ8±1 h 进行第一次煮车,时间为5 h,以后每次过滤时间要大于24 h,每次煮车时间为6 h直至换布时间。煮车时要保证液碱槽的温度90~98 ℃、浓度达到(280±10)g/L。同时对碱煮液碱系统进行了优化,如图3所示。

图3 碱煮液碱系统优化

3.3 降低粗液浮游物

沉降槽跑浑就是事故,严格考核,稳定沉降槽的操作,为叶滤机操作创造条件。絮凝剂配比严格按千分之四制备,配制絮凝剂用水为蒸发冷凝水,配水温度、浓度及絮凝剂加入量按工艺要求范围严格控制。每2 h 做1 次沉速实验,分离沉降底流量稳定控制,溢流方式进行优化由单溢流堰改为3个溢流堰。

3.4 加大技改项目的投入

2017年10月山铝进行5#18M沉降槽改造,完善搅拌系统、槽体修复设备改型的技改项目,完成后将该槽并入洗涤系统,实现长期“一分六洗”,降低一次洗液,减少损失,优化指标。

3.5 提高设备效率

针对叶滤机设备效率低、过滤阻力大的弊端,对1#、2#叶滤机高位槽进行改造,将高位槽内隔板去掉,将精液出料管道提高到溢流管道位置,出料管道由DN250 改为DN300,提高叶滤机反冲能力,增加滤布排泥效果,提高叶滤机产能及周期,有效降低了精液浮游物,如图4所示。

图4 叶滤机高位槽改造前后

3.6 增加石灰乳活化流程

对石灰乳加入流程进行改进优化,由分离槽直接进粗液槽加石灰乳改为先进活化槽加石灰乳再进粗液槽,并改为两条溢流管,加大溢流量增加了石灰乳反应时间,在不影响助滤效果的前提下,降低了石灰乳用量,有效降低了精液浮游物,如图5所示。

图5 石灰乳加入流程改进优化

4 结语

通过上述措施的实施,精液浮游物浓度从0.020 g/L 降到0.011 g/L,从而保证产品AO 二级品以上合格率100%。精降换热器碱煮周期、清理延长1倍,换热器结垢速度明显延缓,运转周期由35 d提高到60 d,节约清检及创经济效益约80万元。