厚规格含Nb低合金热轧钢带边部裂纹成因分析

2022-11-05亓伟伟王腾飞单兆光

孙 乾,亓伟伟,麻 衡,王腾飞,单兆光,公 斌

(1 莱芜钢铁集团银山型钢有限公司技术中心,山东济南,271104;2 莱芜钢铁集团银山型钢有限公司炼钢厂,山东济南,271104)

1 前言

热连轧钢带产品具有强度高、韧性好、易加工、可靠的可焊接性等优异的使用性能,被广泛应用于汽车、桥梁、船舶、建筑、机械、压力容器等各行业[1]。Nb是强碳氮化合物形成元素,可促进细化晶粒、析出强化,弥补降碳损失的强度。研究表明,控轧微合金钢中Nb 含量每提高0.01%,钢的强度可提升30~50 MPa,细化晶粒及析出强化能力突出,且经济性高,在微合金热轧钢带生产中广泛应用[2]。实际生产中,边部缺陷是热轧钢带常见问题,化学成分、铸坯拉速、浸入式水口结构、铸坯加热、轧制情况、水冷工艺等各环节控制波动均可能引起边裂问题[3]。针对某含Nb 低合金热轧钢带边部裂纹缺陷,采用金相显微镜、场发射扫描电镜、EDS能谱仪等检测方法,对试样缺陷处形貌、组织、成分及析出物、脱碳等角度进行表征,详细分析了导致边裂出现的原因、来源工序、影响因素,为现场工艺优化,提供了一定的理论参考。

2 工艺流程及质量要求

实际生产中,热轧钢带大多以连铸坯为原料,加热后经粗轧、精轧等工序制成钢带,精轧后的热钢带,经过层流冷却,水冷至设定温度,卷取机卷成钢带卷。钢带卷成品根据用户技术要求,再经精整,进行平整、矫直、检验、称重、包装等加工后变成终端产品吊装入库。

含Nb 低合金热轧钢带生产工艺流程:铁水预处理-顶底复吹转炉冶炼-LF精炼-连铸—加热—轧制—冷却—卷取—取样、检验—入库。化学成分如表1所示。

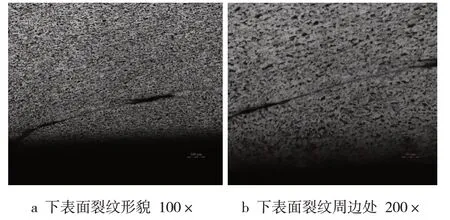

表1 热轧钢带试样(厚度≥10 mm)化学成分(质量分数)%

3 裂纹试样制备及检验

3.1 试样裂纹的宏观形貌观察及取样

轧制后的钢带厚度15.75 mm,沿轧制方向两侧上下面边部出现不连续、不规则细密裂纹,肉眼观察上表面裂纹长度约在5 cm,下表面约3 cm。上表面裂纹较粗且较深,裂纹深度约在0.5~1.5 mm,延伸不规则,末梢有分叉,下表面裂纹略细,断续分布。

选取3块缺陷板,分别检测其化学成分,如表2所示,成分均满足表1成分要求。沿试样板边部取样,尺寸为10 mm×10 mm×15.75 mm。

表2 试样的化学成分(质量分数)%

3.2 裂纹处金相观察与分析

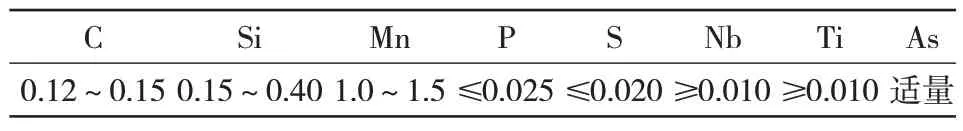

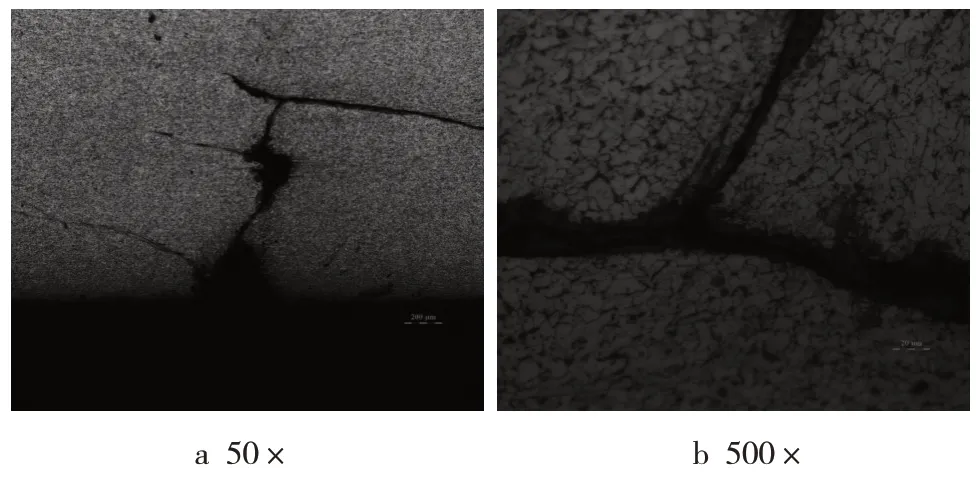

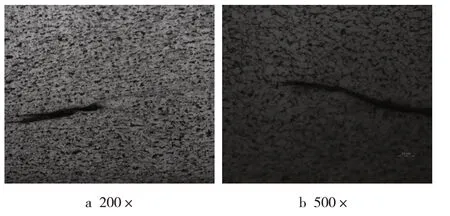

用酒精超声波清洗仪清洗试样表面,在1.8~8 mm砂纸上依次打磨横截面,采用2.5 μm金刚石抛光剂抛光,再经过超声清洗、吹干后,用4%的硝酸酒精侵蚀,在50 倍、500 倍金相显微镜下观察边裂较为严重的上表面形貌,如图1所示;200倍、500倍下观察上表面裂纹周边组织形态,如图2 所示;裂纹较轻的试样下表面在100 倍、200 倍金相显微镜下的形貌及周边金相组织,如图3所示。

图1 试样上表面裂纹形貌

图2 试样上表面裂纹周边处显微金相组织

图3 试样下表面裂纹形貌及周边金相组织

由金相形貌组织照片可知,宏观上看试样上表面裂纹深度0.5~1 mm,最长延伸至2 mm,裂纹呈舌头状,有明显分叉,裂纹两侧晶粒比基体略粗大;下表面缺陷为折叠和微裂纹复合缺陷,缺陷处两侧晶粒比基体略细。上表面晶粒整体较下表面细,上表面晶粒度约为12 级,下表面约为10.5~11 级。上、下表面缺陷程度不同。

3.3 裂纹处扫描电镜及元素能谱分析

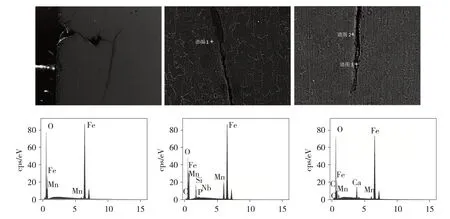

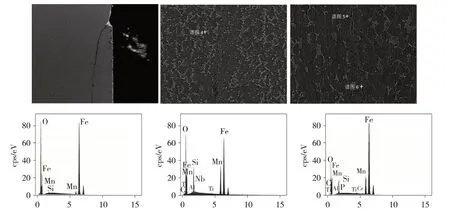

采用SEM 扫描电镜观察裂纹两侧是否存在析出物,分析析出物种类及含量等。扫描电镜下观察上、下表面缺陷情况及母材基体、裂纹边界、裂纹缝隙处EDS能谱分析结果,分别见图4、图5、表3。

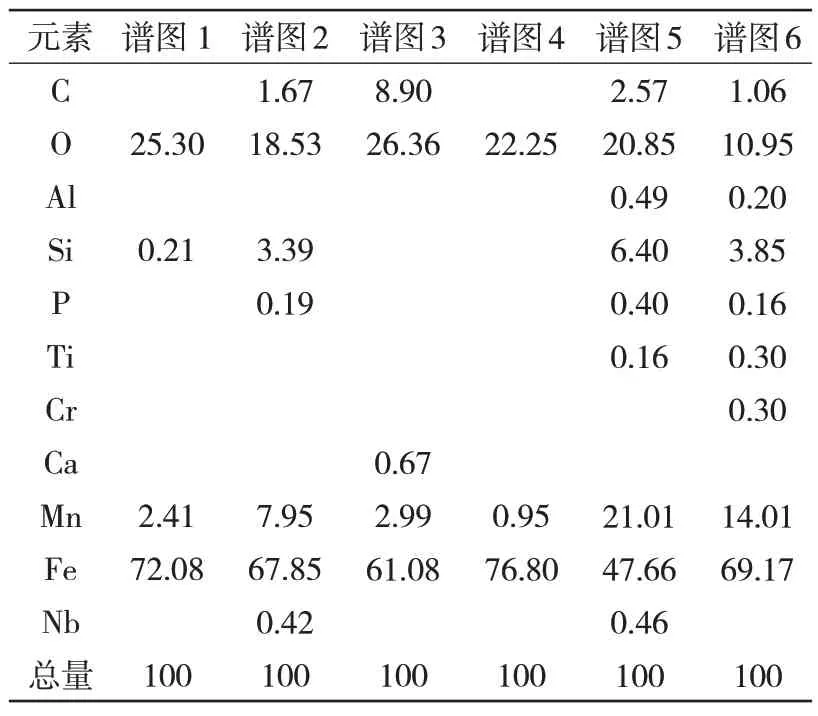

表3 上、下表面基体、裂纹边界、裂纹缝`隙处EDS谱图元素表

图4 试样上表面缺陷处SEM扫描电镜显微组织及EDS能谱分析

图5 试样下表面缺陷处SEM扫描电镜显微组织及EDS能谱分析

由图4、图5,并结合表3 可知,试样上、下表面缝隙处及缝隙边界处均存在一定脱碳现象,其中上表面脱碳更为明显,伴有Si、Mn 氧化物颗粒析出,裂纹边界上颗粒富集更多。上表面裂纹基本垂直于表面,较深且长,分叉末端较钝,裂纹开口处及裂纹两侧晶粒大小不均匀,裂纹边界出现晶粒长大现象;缝隙处及附近存在明显氧化,氧含量较高,主要包括Fe、O、C、Mn 等元素,这可说明上表面裂纹内部基体被氧化,并形成氧化铁皮包裹填充。下表面裂纹较细,有延伸但未分叉,与表面呈40~50°角,裂纹边界晶粒较内部基体晶粒稍细,有一定脱碳,但较上表面轻,缝隙及边界处析出多种合金元素,主要含Fe、O、Mn、Si、Al、P、Nb 等,存在一定氧化。上、下表面裂纹现象表征有一定类似,但宏观形貌、析出元素存在不同,裂纹来源工序各异。

4 裂纹形成原因分析

厚规格(>6 mm)低合金热轧钢带在连铸连轧过程中易出现边部裂纹,裂纹有纵向、横向两种,其形貌、形成过程、形成原因各异。纵向裂纹多呈细条状,与铸坯成分、夹杂物含量等有关,由连铸拉坯过程中的皮下气泡、角部裂纹等缺陷在后续加热、轧制过程中逐渐演化而来[4]。横向裂纹缺陷为偶发缺陷,其缺陷程度较深,与铸坯质量、连铸矫直、拉速、热轧时的不均匀变形轧制等工艺相关[5]。本试样为纵向裂纹,上、下表面均有,但呈现形貌、组织、析出物不完全相同,两表面均有一定程度的脱碳,其中上表面更为明显。形成脱碳现象一般要同时满足两个条件,一是钢材表面脱碳需要较高温度(>700 ℃),二是需要保温一定时间,促进碳原子充分扩散,与空气中的氧反应生成CO、CO2气体,形成表面脱碳。裂纹处及边界被氧化,出现脱碳及周围出现点状氧化物,如在浇铸过程中拉速过快或其他操作匹配不当,易形成铸坯原始裂纹,在后续加热炉加热过程中原始裂纹被氧化,进而形成表面脱碳。同时,当加热炉中保温时间过长时,易造成裂纹处晶粒长大。在轧钢工序中,为提高轧钢效率,如果压下量设定偏大,大压下力作用下,中间坯易形成“耳子”,下一道轧制时,容易形成折叠;或者铸坯清理不到位,坯上带着氧化铁皮等异物,轧钢时异物与母体表面局部形成折合,形成呈“舌状”、连续“山峰状”等形态的双层金属。实际生产中,折叠现象易导致钢带边部开裂。

试样上、下表面裂纹处出现脱碳、元素析出,其中上表面较严重,裂纹垂直于表面且延展,裂缝边界出现晶粒长大;下表面裂纹较细、未分叉,且裂缝边界晶粒较基体更为细小。结合EDS能谱,裂纹内存在Si、Mn 等元素的氧化物颗粒,形成该类氧化物,要满足950~1 200 ℃高温下保温0.5 h以上,发生内氧化反应才能达到。当钢基体母材Si 含量为0.05%时,可发生内氧化,达到0.25%时内氧化极为强烈。含Nb 低合金热轧钢带Si 含量为0.15%~0.40%,试样钢带Si含量为0.26%,铸坯冷装入炉,炉内均热段温度达1 200~1 280 ℃,均热时间>30 min,达到了内氧化发生条件,促使Fe、Si、Mn被氧化,生成铁锰硅酸盐(Fe,Mn)O·SiO2及氧化物颗粒[6]。

试样裂纹边界、表面的脱碳及氧化物是铸坯在加热炉中升温及保温过程中反应析出的,由此可见,上表面微裂纹来自原始铸坯,下表面细纹是铸坯自身微小细纹与轧钢折叠综合作用所形成的。

5 铸坯表面边角细裂纹原因分析

轧制厚规格含Nb低合金热轧钢带的原始连铸坯规格为175 mm×1 360 mm,选用优质包晶钢保护渣,拉速1.25~1.35 m/min,采用多点矫直技术;母材成分控制严格,Al、N、B 等易诱发钢坯裂纹的成分控制好,EDS能谱也未发现N、B等元素。对诱发其连铸坯边角裂纹的原因总结如下。

(1)含碳量在0.08%~0.17%区间内的钢,当高温钢液相冷却至1 495 ℃时,开始发生包晶反应,δFe(固体)+L(液体)→γFe(固体);因γFe、δFe两相线收缩系数差异较大,分别为9.8×10-5/℃、2×10-5/℃,当发生包晶反应时,线收缩量较大,相变引起的收缩现象明显;试样钢碳含量为0.138%,连铸拉坯过程中,坯壳与结晶器壁因相变收缩,易形成气隙,可能导致收缩不均、坯壳厚度不均等现象,如拉坯速度某时刻控制不稳定,坯壳薄弱处易出现裂纹,拉速过快,可能造成更为严重的铸坯表面质量缺陷,甚至发生漏钢事故。再者,试样钢为含Nb钢,Nb 含量为0.011 4%,含Nb 钢在950~750 ℃范围为脆性区,生产中如果矫直温度达不到950 ℃,在铸坯内弧或角部极易出现裂纹,轧后出现类似M型舌状缺陷。

(2)温度是决定钢材质量的重要指标,除了连铸、加热、热轧等工序温度需严格控制,生产现场环境温度也对性能和表面质量有一定影响。我国幅员辽阔,北方夏天高温30 ℃、冬季-10 ℃是常态,环境对冷却水温也影响极大,相同工艺及控制水平下,环境温度差异大,生产产品质量也存在波动。试样钢在冬季冶炼,冷却水温度较低,当水量相同时,二次冷却强度较大;再者,冬季冶炼,因环境气温低,铸坯冷却速度较快,火焰清理开始时温度较低,铸坯表面温度急速上升,温差带来热应力膨胀;同时,清理时往往上表面及两侧面清理较干净,对边角处及翻坯下表面清理较粗糙,存在局部过热,且上下表面存在温差,诱发铸坯表面轻微炸裂,导致上下表面形成形态各异、深浅不同的微裂纹。

6 优化改进建议

冬季生产该类钢时,尽可能选择在天气较好、气温较高的时段组织生产,保证冶炼环境温度及冷却水温相对较高;尽可能关闭连铸车间区域不必要的入口,入口处可覆盖保温门帘,降低冬季凉风对铸坯表面温度的影响;连铸拉坯时严格控制拉坯速度,注意控制二冷水比水量,提高矫直段温度,避开脆性区;做好中间包烘烤,包内钢水表面加覆盖剂保温,尽可能减小钢水热损失。

7 结论

7.1 对厚规格含Nb 低合金热轧钢带边部裂纹试样进行金相、SEM扫描电镜、EDS能谱分析,发现钢带缺陷以裂纹为主,并有少量折叠,裂纹两侧存在大量Si、Mn 析出物,且晶粒尺寸与基体有明显差异,认为连铸坯存在原始缺陷,是造成钢带边裂的主要原因。因冬季冶炼,冷却水温度低,冷却速度较快且不均匀,表面应力各异;加之铸坯火焰清理上下表面也存在温差,且对边角处及翻坯下表面清理较粗糙,存在局部过热,诱发表面轻微炸裂,导致微裂纹形成。

7.2 实际生产中不断优化冶炼-连铸-加热-轧制生产节奏匹配,采用合理控制拉速、二冷水比水量,提高矫直段温度,避开含Nb钢脆性转变区。尽可能保证冶炼环境温度适宜,保证冷却水纯净度及温度,铸坯缓冷精整时保证吹扫清理效果。北方冬季生产应有环境保温措施,合理组织生产,实现铸坯质量的稳定控制,确保后续轧钢工序条件充足,从而有效避免缺陷发生,实现终端热轧钢带产品表面质量与性能良好。