2 050 mm宽带钢热连轧机工作辊在机辊型分析与控制

2022-11-05孙丽荣万佳峰

孙丽荣,文 雄,董 强,万佳峰,王 峰

(1 东北大学轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110000;2 山东钢铁集团日照有限公司热轧厂,山东 日照 276800;3 山东钢铁集团有限公司研究院,山东 济南 250101;4 山东交通学院工程机械学院,山东 济南 250357)

1 前言

板带钢是重要的工业基础原料,热轧是生产板带产品的核心工序,热轧板形质量对产品的最终质量有着直接影响[1]。轧辊在轧机中的作用举足轻重,是生产板带产品的核心零件,工作辊在机辊型对带钢变形有“复印”作用[2-3]。工作辊在机辊型受多方面因素的影响,如工作辊上机磨削辊型、工作辊热膨胀、磨损、弯辊等,这些影响因素的综合作用,将产生最终的复合辊型,从而影响带钢板形变化。

某2 050 mm 热轧生产线,由于生产节奏的加快,生产现场部分板带产品生产时出现局部高点、波浪等板形缺陷,严重影响了产品的质量。为分析问题的原因,对工作辊上下机辊型进行了全面的测量,计算了工作辊磨损量、在机热凸度和复合辊型,指出了工作辊热磨削和不均匀磨损产生的不良影响,分析了不同窜辊位置复合辊型变化规律,指出复合辊型对板形产生的不良影响,最后对复合辊型的控制提出了一系列措施,进行了上机应用,取得板形改善的良好效果。

2 工作辊磨损测试

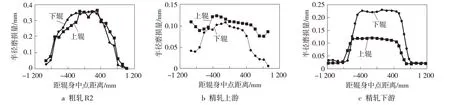

带钢生产过程中,工作辊与带钢直接接触,带钢在工作辊挤压作用下产生变形。随着工作辊与带钢的接触,磨损逐渐发生并影响工作辊辊型,从而引起带钢变形及板形的变化。为分析工作辊磨损规律,对粗轧R2机架和精轧7个机架的工作辊的上下机辊型进行测量。通过上机辊型与下机充分冷却后辊型作差即可得到磨损量分布情况[4]。典型工况下不同机架位置工作辊磨损辊型见图1。

图1 不同机架位置机架工作辊磨损量

由图1 可以看出,粗轧R2 工作辊磨损量在0.35 mm左右,若不考虑热凸度,上下工作辊导致的板坯凸度将超过600 μm。而控制模型中以精轧来料厚度的1%设定入口凸度,并根据精轧出口设定要求分配各机架凸度控制任务。若精轧入口来料厚度为35 mm,则模型设定的来料凸度为350 μm,这一设定值与轧辊磨损导致的板坯凸度存在较大差别。测量结果显示,精轧来料中间坯板廓的实际凸度多在500~800 μm,因此必须解决模型对精轧入口凸度设定值和实际中间坯凸度值不匹配的问题,以使各机架凸度控制分配合理。由于粗轧机服役条件较差,从轧辊磨损改善角度来进行控制显然不易实现,这就需要修改模型的入口凸度设定值,考虑实际测量结果,可以将精轧入口凸度按1.5%进行设定。

该轧机精轧上游采用高速钢工作辊,一般服役不超过3 个单位。从辊型测量结果来看,高速钢工作辊具有较好的耐磨性,在机磨损量较低,在确保安全的前提下,可以服役更长时间。精轧下游工作辊为高铬钢材质,一般服役1~2 个单位,磨损量相对较大,部分机架出现上下辊磨损量差别较大。分析原因,与上下辊采用不同厂家工作辊等因素有关。

3 工作辊热凸度测试

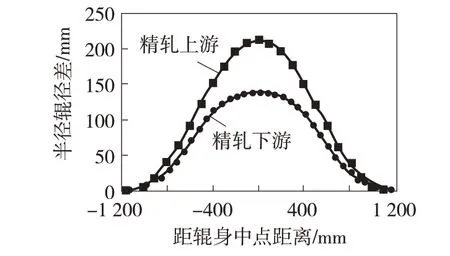

带钢热轧过程温度高,从粗轧开始到精轧结束,板坯温度从1 100 ℃(或更高)到800~900 ℃逐渐变化。工作辊与带钢的接触过程中逐渐产生热凸度,并引起工作辊在机辊型的变化。工作辊热凸度的大小和分布形式与板坯状态、冷却介质类型与状态、轧辊材质、轧制工艺等因素有关[5-6]。板坯状态主要包括板坯宽度和板坯温度;冷却介质类型有冷却水和轧制润滑油,两者换热系数存在较大差异;冷却介质状态主要包括冷却介质压力、流量、水嘴分布形式、介质温度和管道通畅情况;轧辊材质对热凸度的影响主要表现在高速钢、高铬铁和无限冷硬钢等不同轧辊材质,其热膨胀系数稍有差异。一般来说,高速钢轧辊热膨胀系数较大,相同工况下的热凸度一般也较大。轧制工艺参数包括轧制节奏、压下量和窜辊策略等。以上因素都会对工作辊热凸度产生影响。在稳定轧制过程中,跟踪测量了工作辊热凸度分布情况。通过测量下机后热状态的工作辊辊型和完全水冷后的工作辊辊型,两者作差即可获得工作辊热凸度值。工作辊热凸度测量结果如图2所示。

图2 精轧工作辊热凸度分布情况

从热凸度分布来看,精轧上游高速钢工作辊热凸度较大,温度较高的品种且生产节奏较快时热凸度超过200 μm,精轧下游高铬钢工作辊热凸度相对较小,一般在100~150 μm。热凸度会引起工作辊在机辊型的变化,从而导致板形调控能力发生改变。

4 工作辊复合辊型分析

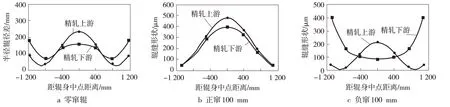

工作辊在机辊型是工作辊初始磨削辊型、热辊型、磨损和弯辊等因素复合作用的结果。根据前述测量结果,对工作辊初始辊型和热辊型组合而成的复合辊型进行了叠加计算,得到不同窜辊条件下工作辊复合辊型,如图3所示。

图3 工作辊不同窜辊条件下的复合辊型

工作辊初始辊型在叠加热凸度之后,工作辊辊缝形状随之发生变化,工作辊中部在零窜辊和正窜辊时都表现为较大的凸度,板坯则表现为相反的负凸度板廓。在零窜辊时,工作辊辊缝复杂,这种辊缝所导致的辊缝形状,会引起复杂的带钢板廓,造成带钢两侧凸起趋势。负窜辊到100 mm时精轧下游工作辊已表现为负凸度辊缝,而精轧上游则仍表现为正凸度辊缝。可以看出,较大的工作辊热凸度对板形影响很大,会使板坯在某一个或几个机架出现负凸度板廓,从而导致复杂板形缺陷的产生。

5 工作辊在机辊型控制

工作辊在机辊型是影响带钢板形板廓的核心因素。工作辊在机辊型主要通过控制轧辊磨损、避免热磨削、控制在机热凸度、窜辊和弯辊控制等方面进行控制。首先,工作辊磨损方面,要严格控制工作辊服役时间,避免超期服役;其次,待工作辊充分冷却后进行磨削,避免热磨削;第三,定期疏通轧机冷却水管路,减少轧辊冷却不足或不均匀引起的热凸度异常问题。现场采用以上措施后,工作辊严重磨损及磨损不均匀性得到改善,工作辊热凸度减小20 μm以上,带钢板形板廓进一步改善。

6 结语

(1)严重磨损的粗轧工作辊会导致精轧来料凸度的升高,应控制粗轧工作辊磨损或调整精轧入口模型设定凸度,避免精轧机架凸度分配错误导致的板形板廓异常。

(2)相比于高铬钢工作辊,高速钢工作辊产生更高的热凸度。较大的工作辊热凸度在叠加工作辊初始辊型后,工作辊辊缝复杂,会使板坯在某一个或几个机架出现负凸度板廓,导致复杂板形缺陷。

(3)工作辊在机辊型应通过轧辊磨损、避免热磨削、控制在机热凸度、窜辊和弯辊控制等进行控制,避免造成难以控制的复杂板形板廓。