FOX-7基PBXs喷雾干燥前驱体分散稳定性研究

2022-11-04董子文李小东王晶禹

杨 玥,董子文,孔 松,黄 辉,李小东,王晶禹

(1.宁波工程学院 材料与化学工程学院/安全工程学院,浙江 宁波 315211;2.中北大学 环境与安全工程学院,山西 太原 030051;3.山西省超细粉体工程技术研究中心,山西 太原 030051)

引 言

1,1-二氨基-2,2-二硝基乙烯(FOX-7)是一种性能优异的钝感炸药,爆速与RDX相当,具有密度大、感度低、热稳定性和相容性好等特点,综合性能均衡[1-10]。近年来,随着低易损性炸药研发需求的日益增长,国内外关于FOX-7的应用研究逐渐增多[11-15]。制备FOX-7基高聚物黏结炸药(PBXs)可改善含能材料力学性能并实现安全和能量的平衡,对其应用具有重要意义。

喷雾干燥是制备含能材料的常用手段[16-26],具有工艺过程简单、包覆时间短、易于放大、可以满足不同的质量性能指标(粒度分布、颗粒形状以及性质等)的特点。喷雾干燥前驱体悬浮液属于热力学不稳定性体系,微米和亚微米固体颗粒在介质形成分散体系的过程中,由于颗粒之间存在不可避免的相互作用和重力影响,悬浮颗粒在分散介质中易形成团聚体沉降,进而影响后续喷雾干燥制备PBXs微粒的包覆均一性[27-28]。如何打破微米及亚微米颗粒间团聚,获得稳定分散的前驱体是保证喷雾干燥PBXs样品包覆质量稳定的关键因素。

为实现FOX-7基喷雾干燥前驱体悬浮液中微米FOX-7晶粒的稳定分散,本研究参考文献[29],采用机械搅拌和超声两种方法制备了微米FOX-7悬浮液,通过沉降试验和吸光度法测定悬浮液样品的分散稳定性,以单因素试验和正交试验研究了固含量、搅拌速度、搅拌时间、超声功率、超声时间和制备温度对悬浮液分散体系稳定性的影响,为喷雾干燥法制备包覆均匀、性能稳定的FOX-7基PBXs微粒提供理论及技术参考。

1 实 验

1.1 试剂与仪器

细化FOX-7,自制,平均粒径为1.28μm,制备过程见文献[30];偏氟乙烯和六氟丙烯共聚物(F2602),惠州浩源塑料有限公司;乙酸乙酯,分析纯,上海泰坦科技股份有限公司。

HZK-FA型电子天秤,福州华志科学仪器有限公司;CK-4007GD型智能高低温程控恒温槽,JY92-IIDN型超声波细胞粉碎机,宁波新芝生物科技股份有限公司;JB90-S型机械数显搅拌器,上海梅颖浦仪器制造有限公司;UV-2100型双束紫外可见光分光光度计,北京瑞利分析仪器有限公司;SU8010扫描电子显微镜,日本日立高新技术集团;Escalab 250XI型X射线光电子能谱仪(XPS),美国赛默飞世尔科技公司公司;Buchi-290喷雾干燥仪,瑞士步琦有限公司。

1.2 微米FOX-7悬浮液的制备

以乙酸乙酯作为分散介质,采用分步法制备微米FOX-7悬浮液。称取微米FOX-7置于烧杯中,按质量分数5%加入F2602,按所需固含量加入乙酸乙酯作为分散介质,经机械搅拌、超声分散作用和温度控制,使微米FOX-7晶体分散在介质中,获得所需悬浮液分散体系。

1.3 悬浮液分散稳定性测试

采用吸光度测试[29-31]和悬浮液静置沉降试验[32-33]共同表征悬浮液中分散相的相对稳定性。

吸光度测试[33]:用吸管取少量最佳分散状态下的悬浮液,使用紫外可见分光光度计在最大吸收波长处,测定吸光度A0。

经搅拌和超声处理后,静置悬浮30min后检测分散液的吸光度值A′;以比吸光度r(%)定义悬浮液的分散稳定性,比吸光度越接近于1,则悬浮液的分散稳定性越高,比吸光度r可由式(1)表示:

(1)

沉降试验:将不同分散条件下制备的FOX-7基悬浮液各取5mL置于样品瓶中静置,观察记录静置30min后其分散效果,根据静置过程中微粒形成悬浮液的上层情况可宏观判断悬浮液稳定性的优劣。

2 结果与讨论

2.1 固含量对分散稳定性的影响

为研究固含量对微米FOX-7在悬浮液中分散稳定性的影响,在搅拌速度为600r/min、搅拌时间为10min、超声功率和时间为270W和10min的条件下,分别在悬浮液中微米FOX-7质量分数(w)为1%、2%、3%、4%和5%时,使用机械搅拌和超声分散对微米FOX-7进行分散处理,图1为处理前后不同固含量条件下,悬浮液静置30min过程中悬浮液的吸光度曲线,图2为静置后的微米FOX-7在介质中的分散情况。

图1 固含量对FOX-7悬浮液的吸光度影响Fig.1 Effect of solid contents on the absorbance of FOX-7 suspensions

图2 不同固含量下FOX-7悬浮液的分散效果Fig.2 Dispersion effect of FOX-7 suspensions under different solid contents

如图1所示,在5种固含量下,未经过静置沉降的悬浮液比吸光度随FOX-7固含量的增加呈逐渐增加趋势。在固含量为1%时,悬浮液的比吸光度最低,说明分散介质中悬浮微粒的浓度最低。当固含量提高至2%时,悬浮液的比吸光度显著增加,且随静置时间的增加,介质中悬浮微粒沉降的趋势较弱。固含量增至4%后,随沉降时间的增加,悬浮液比吸光度的降低幅度最小。当悬浮液固含量增至5%后,随着静置时间的增加,其比吸光度下降趋势逐渐显著,说明悬浮液中颗粒沉降较快,分散稳定性低。由图2亦可看出,在固含量为1%时,悬浮液可观察到分层现象,上层悬浮液的澄清度较高,而随着固含量的增加,FOX-7基悬浮液呈弥散的浑浊状态。

悬浮颗粒的浓度对粒间作用以及对颗粒分散/聚团状态有重要影响[34]:一方面,增加悬浮液的固含量会使渗透吸力位能增大,有利于悬浮液的聚沉;另一方面,随着颗粒浓度的增加,由颗粒取代的回流介质体积增加,使悬浮颗粒沉降阻力增加,然而围绕每个颗粒的介质流动规律由于相邻颗粒的存在而受到干扰,这种干扰容易导致不同尺寸颗粒的共同沉降,即相干沉降,呈现失稳的悬浮状态。

2.2 搅拌处理对分散稳定性的影响

2.2.1 搅拌速率的影响

在固含量为2%、搅拌时间为10min的条件下、当机械搅拌速率分别为0、200、450、600、750和900r/min时,悬浮液的比吸光度随静置时间变化曲线如图3所示,静置后悬浮液的分散效果见图4。

由图3可知,在机械搅拌速率分别为200、450、600、750和900r/min时,静置30min后悬浮液的比吸光度曲线有一定差别,其中搅拌速度为600r/min时获得的FOX-7悬浮液比吸光度随沉降时间减小趋势弱,悬浮液分散稳定性较好。当分散速度达到900r/min时,悬浮液的比吸光度随沉降时间增加呈现明显降低趋势,说明在900r/min的搅拌速度下,悬浮液沉降趋势明显。搅拌速度越快,悬浮微粒受到的冲击剪切作用越强,粒子间相互碰撞与摩擦越激烈,FOX-7微粒在介质中的运动越剧烈。在机械搅拌速度为900r/min时,由于转速过高,粒子之间碰撞形成新团聚的概率增加,导致悬浮稳定性变差。

图3 搅拌速率对FOX-7悬浮液的吸光度影响Fig.3 Effect of stirring velocity on the absorbance of FOX-7 suspensions

图4 不同搅拌速率下FOX-7悬浮液的分散效果Fig.4 Dispersion effect of FOX-7 suspensions with different stirring velocity

2.2.2 搅拌时间的影响

在搅拌速率为600r/min时,分别改变搅拌时间为10、30min和50min,观察搅拌时间对悬浮液中微米FOX-7悬浮稳定性的影响,如图5所示,静置后悬浮液的分散效果见图6。

图5 搅拌时间对FOX-7悬浮液的吸光度影响Fig.5 Effect of stirring time on the absorbance of FOX-7 suspensions

图6 不同搅拌时间下FOX-7悬浮液的分散效果Fig.6 Dispersion effect of FOX-7 suspensions with different stirring times

由图5可知,随着搅拌时间的增加,悬浮液的比吸光度值呈现先增大后减小的趋势,当搅拌时间为10和30min时,随着静置时间增至30min,悬浮液的比吸光度值稳定,分散效果较好。而随着搅拌时间进一步增至50min,悬浮液比吸光度有一定下降,FOX-7颗粒在介质中的分散程度减弱。

分析认为,随着搅拌时间的延长,FOX-7微粒与搅拌桨接触的几率增加,团聚体被打碎的可能性增大。然而当FOX-7悬浮液的搅拌时间增加到一定程度后,微粒相互碰撞的几率进一步增加,搅拌作用与团聚作用达到平衡,再延长搅拌时间,微粒接触后吸附团聚概率增加,反而降低搅拌效率,易引起新的团聚[35]。经上述分析,选择搅拌速率为600r/min、搅拌时间为10min进行后续优化。

2.3 超声对分散稳定性的影响

2.3.1 超声功率的影响

考察悬浮液制备过程中超声功率及时间对悬浮液分散稳定性的影响。设定超声功率分别为0、90、180、270和360W,超声时间为20min进行悬浮液的制备,测试结果如图7和图8所示。

图7 超声功率对FOX-7悬浮液比吸光度的影响Fig.7 Effect of ultrasonic power on the absorbance of FOX-7 suspensions

图8 不同超声功率下FOX-7悬浮液的分散效果Fig.8 Dispersion effect of FOX-7 suspensions with different ultrasonic powers

如图7所示,在未施加超声时,悬浮液比吸光度值随分散时间的增加迅速下降,说明其分散稳定性较差。图8中未施加超声的悬浮液的上下层分界明显,悬浮液分为上部澄清的液体层和下部被介质渗透的固体带,大部分颗粒沉降,呈失稳状态。在不同的超声功率下,悬浮液在静置过程中比吸光度下降幅度较小,说明不同强度的超声作用对悬浮液的分散稳定性均有较好的促进作用,图8中不同超声功率下悬浮液呈浑浊的分散状态也说明了这一现象。悬浮液在超声功率为270W附近分散稳定性最佳。

2.3.2 超声时间的影响

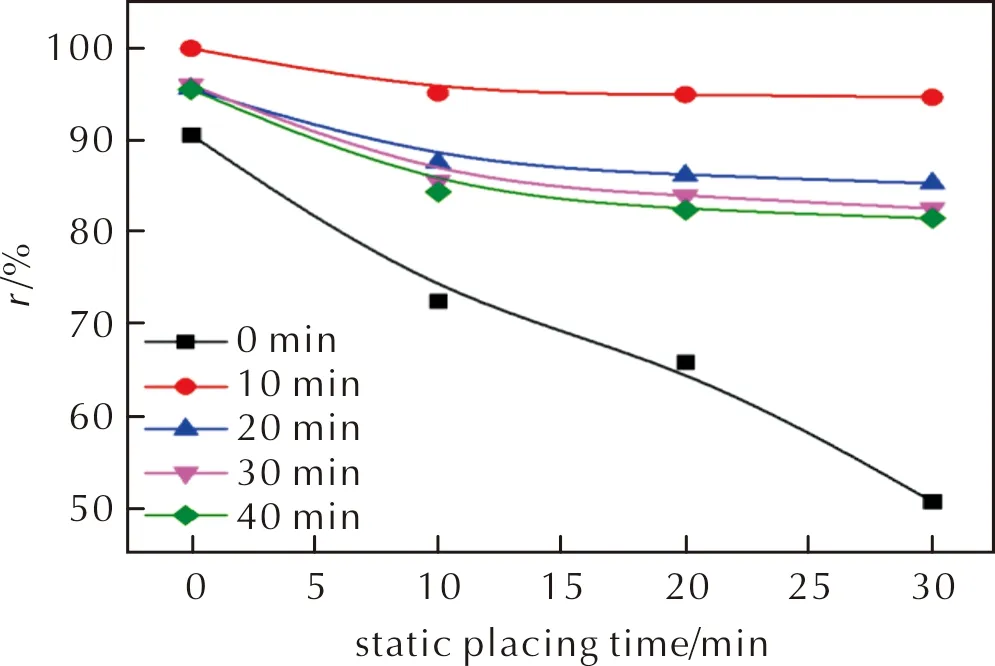

在超声功率为270W下,以10、20、30和40min分别作为超声时间,进行悬浮液分散稳定试验,结果如图9和图10所示。由图9和图10可知,随着超声时间的增加,悬浮液比吸光度值先增加后略微降低,在超声时间为10min时比吸光度值最大,说明其分散稳定性最佳。图10中可观察到超声时间为0min时,悬浮液出现分层现象,FOX-7微粒基本沉降。随着超声时间增加,悬浮液均无明显团聚沉降现象出现。

图9 超声时间对FOX-7悬浮液的吸光度影响Fig.9 Effect of ultrasonic time on the absorbance of FOX-7 suspensions

图10 不同超声时间下FOX-7悬浮液分散效果Fig.10 Dispersion effect of FOX-7 suspensions with different ultrasonic times

超声对悬浮稳定性的调控是利用超声的空化作用和共振效应,将能量作用于颗粒,改变其状态,大幅弱化颗粒之间的吸附能,进而有效减少颗粒之间团聚使之充分分散[36],当超声功率过高或超声时间过长,介质温度升高会导致颗粒碰撞概率提高,颗粒聚团作用增强,因此,适度超声可有效抑制粉体在分散介质中的团聚。本试验中,超声功率为270W、超声时间为10min可较好地实现微米FOX-7颗粒分散。

2.4 温度对分散稳定性的影响

为研究体系温度对悬浮液中FOX-7颗粒分散稳定性的影响,分别在25、40和60℃下制备了3种悬浮液。分别静置10、20和30min后测量悬浮液的比吸光度值,以表征其分散稳定性。静置30min后,观察悬浮液的沉降情况,测试结果见图11和12所示。

图11 温度对FOX-7悬浮液的吸光度影响Fig.11 Effect of temperature on the absorbance of FOX-7 suspensions

图12 30min后不同温度下FOX-7悬浮液分散稳定性Fig.12 Dispersion effect of FOX-7 suspensions under different temperatures

如图11所示,在试验温度为25℃时,静置30min后悬浮液比吸光度下降程度较低,悬浮液可在30min内保持较好的分散稳定性。而当温度升高至40℃后,在静置过程中悬浮液的比吸光度明显降低,其分散稳定性明显下降。当温度继续升高至60℃后,悬浮液的比吸光度迅速降低,分散稳定性下降趋势更加显著。图12表明,随温度的升高,上层悬浮液的澄清度增加,FOX-7在悬浮液中的分散稳定性迅速减弱。

在温度相对较低的条件下,FOX-7主要发生自然沉降,悬浮液中微粒的团聚趋势较弱,而随着温度的升高,FOX-7微粒和溶剂分子的热运动加剧,悬浮微粒相互碰撞和团聚的几率提高,导致聚团趋势增加,分散性下降[36]。温度对悬浮液的分散稳定性具有显著影响,试验优选的分散温度为25℃。

2.5 正交试验设计

超声和搅拌均为提高FOX-7悬浮液分散稳定性的有效方法,为进一步优化前驱体悬浮液分散稳定性的制备条件,在单因素试验结果的基础上,采用正交试验对其工艺条件进行深入研究。选取搅拌速度、搅拌时间、超声功率、超声时间4个因素进行试验,每个因素设置3水平,选用L9(34)正交表设置试验参数,具体因素水平设计如表1所示,试验方案表和悬浮液沉降30min后测得的比吸光度如表2所示。

为分析因素的影响程度,根据比吸光度数值,采用极差分析方法对正交表中各个因素进行分析,计算经过水平重复数平均后的极差Range(R),计算公式如式(2)所示:

(2)

式中:Max(Ⅰ,Ⅱ,Ⅲ)为在此因素下水平Ⅰ、Ⅱ、Ⅲ所对应的分值最高的值;Min(Ⅰ,Ⅱ,Ⅲ)为在此因素下水平Ⅰ、Ⅱ、Ⅲ所对应的分值最低的值;n、m表示此试验中水平重复数量。

依据其计算公式,计算出的R值如表2所示。极差R为指标随因素水平改变而改变的最大限度,因素水平的改变对比吸光度影响越大,R值越大[37]。

表1 正交因素水平表Table 1 The orthogonal factor level table

表2 正交试验结果Table 2 The result of orthogonal experiment

通过试验,因素水平变化时悬浮液吸光度的变化趋势如图13所示。由极差数据可知,在所选择的因素水平范围内,4种因素对悬浮液分散稳定性影响程度分别为:搅拌速度>超声时间>搅拌时间>超声功率,其中搅拌速度的影响最为显著。由表2中各个因素水平极差对应数值和因素水平和图13中不同因素水平极差对应数值的因素水平变化趋势可知,最佳分散条件下各个因素的水平为A2B2C3D2,即搅拌速度为600r/min,搅拌时间为20min,超声功率为300W,超声时间为15min。

图13 吸光度因素水平变化趋势图Fig.13 The trend of the absorbance with changed factor levels

2.6 试验验证

在优化条件下,即固含量为2%、搅拌速度为600r/min、搅拌时间为20min、温度为25℃、超声的功率和时间分别为300W和15min时,制备FOX-7悬浮液。以相同固含量下未经分散处理的FOX-7悬浮液作为对照组,采用喷雾干燥技术分别制备FOX-7基PBXs复合微粒,喷雾干燥条件为:入口温度80℃,进料速率3.0mL/min和干燥介质速度473L/h。利用场发射扫描电镜和X射线光电子能谱分别观察不同分散条件下前驱体制备的FOX-7基PBXs微粒并考察样品包覆情况和表面元素分布,测试结果如图14和表3所示。

表3 不同分散状态下前驱体悬浮液喷雾干燥制备的FOX-7基PBXs的表面元素含量Table 3 Surface element contents of FOX-7 based PBXs prepared by spray drying of precursor suspensions in different dispersion states

由图14(a)可知,采用优化分散处理条件制备的FOX-7基PBXs样品表面光滑、密实,可以看到细化FOX-7微粒表面有完整连续的黏结剂包覆层。未经分散处理的悬浮液经喷雾干燥后得到的FOX-7基PBXs样品如图14(b)所示,黏结剂无法均匀析出并粘附在FOX-7晶粒表面,导致黏结剂的包覆效果较差。由表3可知,与原料FOX-7相比,两种分散状态下悬浮液所制备的FOX-7基PBXs表面氮元素和氧元素含量有所降低,而氟元素含量增加,这是由于黏结剂中不含氮、氧元素所致。采用优化分散处理条件制备的FOX-7基PBXs样品表面氟元素含量较高,这是由于经分散处理后,FOX-7微粒聚沉概率相对较低,微粒在悬浮液中可保持稳定分散状态,这使得悬浮液中溶解的黏结剂分子可在喷雾干燥过程中均匀析出在FOX-7微粒表面。而未经分散处理的悬浮液经喷雾干燥后,黏结剂析出在FOX-7团聚体表面,FOX-7晶体表面黏结剂含量降低,这导致FOX-7基PBXs表面黏结剂的包覆稳定性较差。

图14 不同分散状态下前驱体悬浮液喷雾干燥制备的FOX-7基PBXsFig.14 FOX-7 based PBXs prepared by spray drying of precursor suspensions in different dispersion states

3 结 论

(1)固含量对微米FOX-7悬浮液中微粒的分散稳定性有较大影响,固含量为1%时,悬浮液分散浓度较低,导致后续喷雾干燥效率过低,而悬浮液固含量上升至5%后易导致相干沉降。

(2)随着搅拌速度的提高,悬浮液稳定性呈先增加后降低的趋势,而搅拌时间对悬浮液的稳定性影响略低于搅拌速度;适度的超声功率及时间有助于悬浮稳定性的提高,而过高的超声功率和/或超声时间会导致体系温度的升高,进而加速颗粒沉降,4种因素对悬浮液分散稳定性影响程度分别为:搅拌速度>超声时间>搅拌时间>超声功率;随着悬浮液温度的升高,分散稳定性迅速下降。

(3)经试验优化后,FOX-7基PBXs喷雾干燥前驱体悬浮液的优化工艺参数条件如下:固含量为2%~4%,搅拌速度为600r/min,搅拌时间为20min,温度为25℃,超声的功率和时间分别为300W和15min。