复合润滑结构表面在油润滑下的减摩性能*

2022-11-03周元凯

赵 欢 周元凯,2 左 雪,2

(1.江苏科技大学机械工程学院 江苏镇江 212100;2.江苏科技大学江苏省船舶机械先进制造及工艺重点实验室 江苏镇江 212100)

织构化表面具有良好的减摩润滑性能,已广泛参与机械表面设计[1-3]。织构化表面性能受多因素影响[4],如织构几何形貌、转速、载荷和温度等。特别在极端环境或复杂工况下,纯织构表面减摩增效性受限。学者们发现将固体自润滑材料封装于表面织构内,构造复合润滑结构表面可改善这一问题[5]。

周后明等[6]设计了以MoS2、Sb2O3和C为填充材料的复合润滑结构刀具,并开展了对304奥氏体材料切削性能试验,发现该刀具具有优异的减摩性能。HU等[7]采用复合工艺在织构化表面制备了MoS2固体润滑涂层,发现该涂层具有良好减摩性,随着织构密度增加,涂层寿命延长。GAJRANI等[8]将MoS2与润滑脂混合制备复合润滑表面,发现该表面具有优异的减摩性能。然后相关文献中,少有涉及复合润滑结构表面在油润滑下的减摩性能研究。而在工程实际中,大量机械装置处于油润滑工作状态,如燃气轮机轴承、车床导轨、减速器齿轮等。另外,对磨合期内的减摩性能研究也鲜有关注。而磨合期是磨损过程关键,决定后续磨损表面质量和服役寿命[9]。

识别磨合状态是界定磨合期前提。马晨波等[10]认为磨合期是从开始磨合到摩擦因数波动范围落在±5%以内时的历程。李和言等[11]定义了摩擦因数的波动系数D和均值系数H,认为当同时满足D≤0.16和H≤0.02时磨合完成。摩擦信号具有高度非线性[12],仅靠时域信号界定磨合期可能造成误差。磨合期与正常磨损期在系统状态上有本质区别[13]。递归定量分析[14](Recurrence Quantification Analysis,RQA)可有效识别非线性系统状态,因此可借助RQA参数[15]识别磨合状态,测量磨合期时长。

本文作者以六方氮化硼为自润滑材料,使用热固法制备了复合润滑结构表面,研究了其在油润滑下的减摩性能;同时使用RQA参数界定磨合期,详细研究了不同磨损阶段的减摩性能。研究结果可为机械表面的减摩增效设计提供参考,有助于短时高效的磨合规范设计。

1 试验部分

1.1 复合润滑结构表面制备

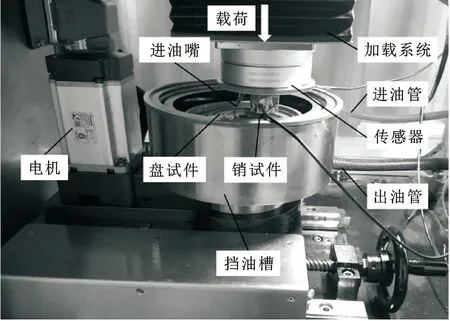

如图1所示,盘为下试件,外径r1为82 mm。材料为45钢,硬度为40HRC,表面粗糙度Ra为0.6~0.9 μm。销为上试件,直径r2为6 mm,高h为14 mm,基材为巴氏合金,硬度为35HB,表面粗糙度Ra为1.9~2.1 μm。盘表面无织构,在销表面制备复合润滑结构。利用Nd:YAG纳秒激光器在销试件端面加工圆形凹坑。扫描速度为500 mm/s,功率为10 W,频率为20 kHz。销试件表面织构化前后使用乙醇溶液和丙酮超声清洗。

图1 销-盘摩擦副

六方氮化硼耐高温、减摩性好,文中将其作为自润滑材料。考虑到油液浸润和摩擦拖拽作用,六方氮化硼可能迅速释放,将环氧树脂粉末与之混合,因环氧树脂材料热固性好,对金属黏结性强,可降低六方氮化硼的释放速度。六方氮化硼与环氧树脂粉末的粒径均为20 μm,纯度均高于99.5%。六方氮化硼和环氧树脂质量配比为25∶1,使用球磨机充分混合后涂覆于销试件表面织构内,保压静置5 min;然后置入箱式炉热固化,温度为200 ℃,时间为15 min;最后冷却至室温,经金相砂纸研磨抛光,完成复合润滑结构表面制备。

1.2 试验方法

为对比无织构(No Texture,NT)、纯织构(Only Texture,OT)和复合润滑结构(Composite Lubrication Structure,CLS)表面的减摩性能,按相同工艺制备了OT表面。在相同织构面积比前提下,CLS表面织构孔径分别为0.5和1 mm,深度均为0.6 mm。纯织构表面织构孔径为0.5 mm,深度为0.6 mm。不同销试件表面形貌如图2所示,试验工况如表1所示。

图2 不同销试件表面形貌

表1 试验安排

如图3所示,销-盘摩擦试验在FTM-M30型试验机上进行。试验机由加载系统、电机、传感器、进出油管和挡油槽等组成。使用牌号CD15W-40润滑油对摩擦副持续富油润滑,流量为5 mL/s。试验环境温度为24~26 ℃,平均湿度为40%~50%。试验开始前,销试件随加载系统垂直向下施压于盘试件。电机带动盘试件旋转,开始摩擦试验。每组试验时长为25 min,采样频率为40 Hz。

图3 FTM-M30摩擦试验机

2 磨合期界定

借助RQA参数表征摩擦因数信号中复杂特征,从识别系统状态角度界定磨合期。RQA参数有递归率RR、平均对角线长度L、确定度DET等,它们对系统状态变化反应极其敏感[16-17]。选用平均对角线长度L界定磨合期,其算法如下。

对时间序列相空间重构[18],基于相轨迹得到递归矩阵:

(1)

由递归矩阵绘制递归图。Ri,j=1时,递归图的第i行和j列坐标以黑点显示,Ri,j=0时以白点显示。L是RP中与主对角线平行的对角线总长度均值,公式为

(2)

式中:N为相点总数;p(l)为对角线结构长度为l的数量;lmin为对角线的最短长度,lmin=2。

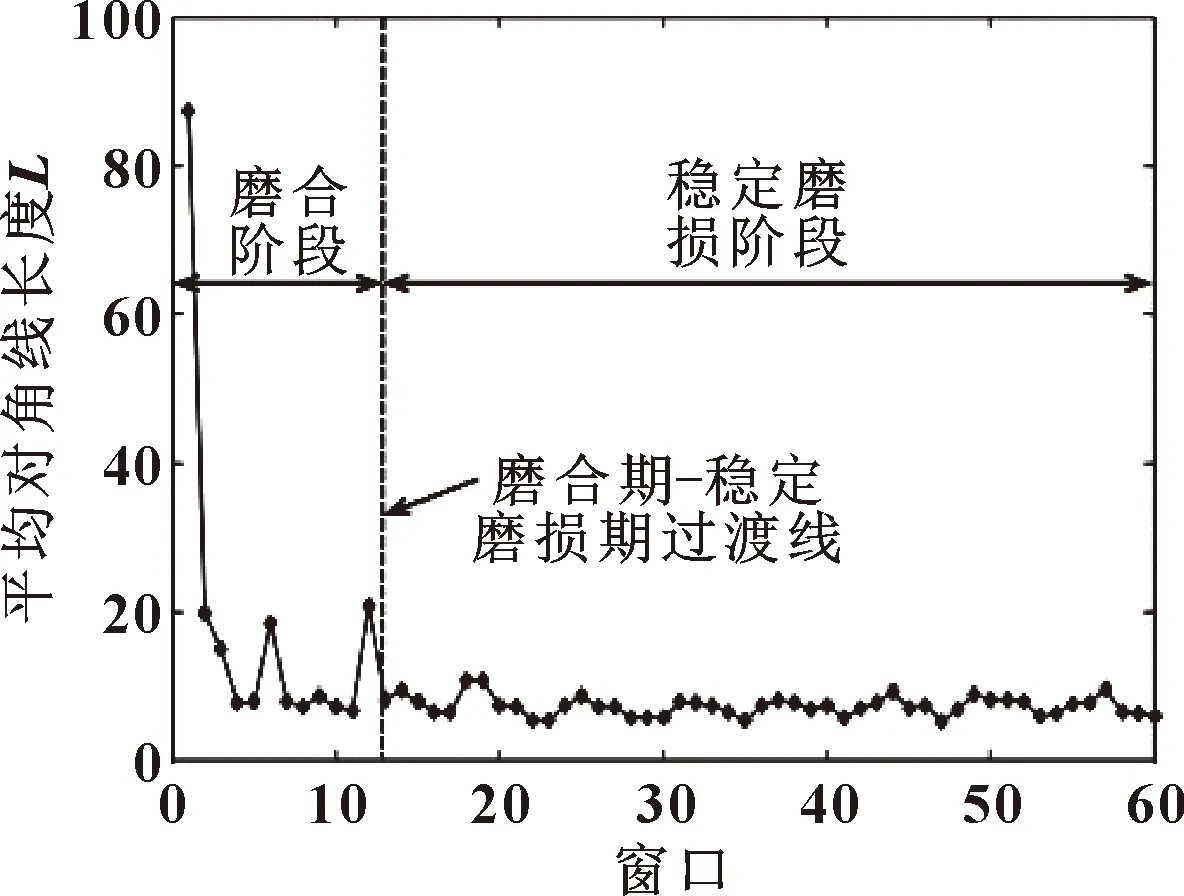

以编号5试验为例给出磨合期界定过程。试验时长25 min,采集摩擦因数信号为60 000点。划定每个窗口为25 s,长度为1 000点,共60个窗口。如图4所示为平均对角线长度曲线。按公式(3)定义L的波动系数F,式中Ln为第n个窗口的L。综合多次试验,文中磨合期时长认定为当F开始落在10%以内窗口时对应的时间,并保证往后5个窗口内F均小于10%。如图4所示,试验5下的F在第13个窗口时满足磨合期定义,每个窗口时间为25 s,故磨合期时长为325 s。

图4 平均对角线长度曲线

(3)

3 试验结果

3.1 磨合期时长

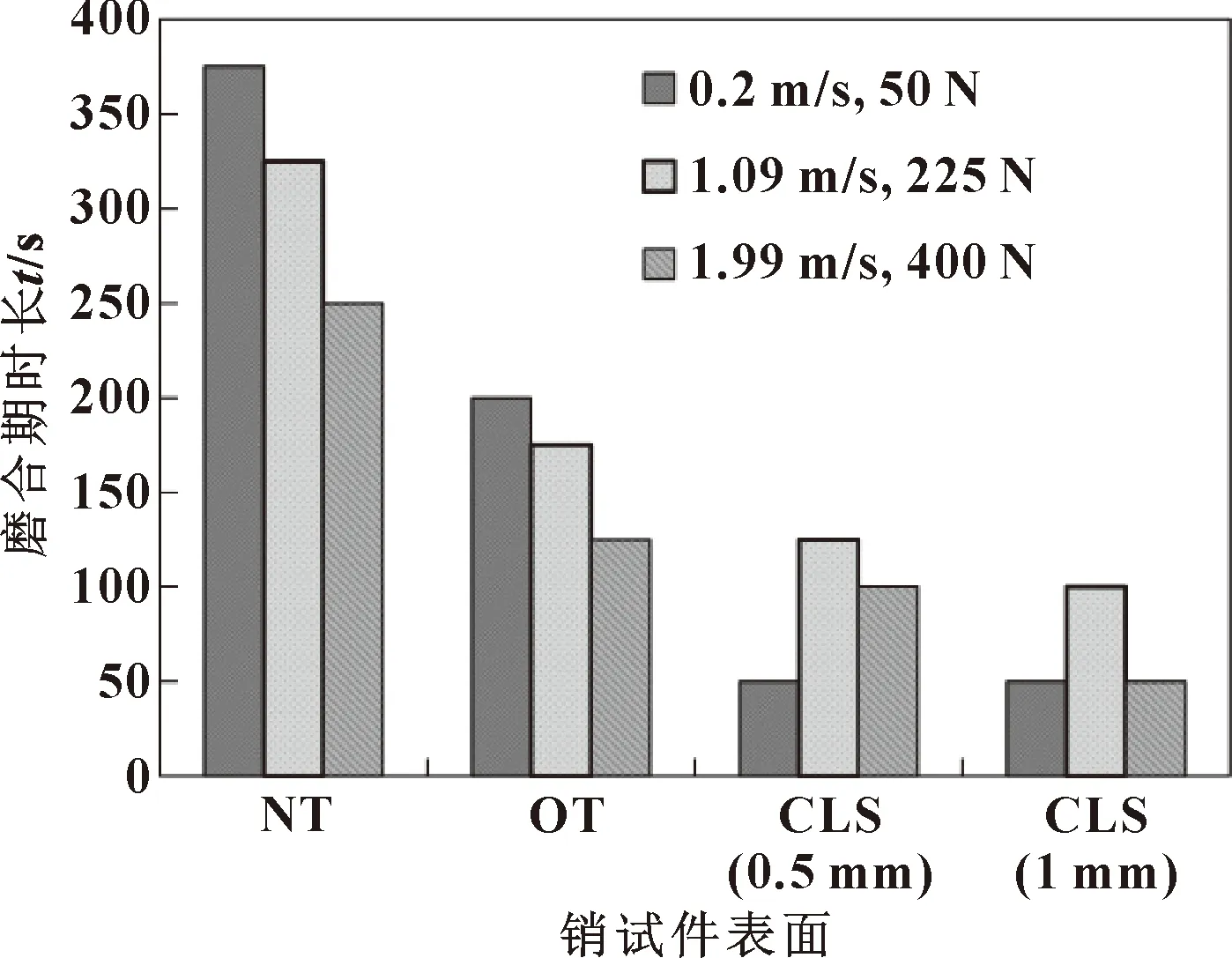

不同销试件表面的磨合期时长如图5所示。在0.2 m/s、50 N工况下,NT、OT、CLS(0.5 mm)和CLS(1 mm)表面的磨合期时长分别为375、200、50和50 s。对应地,1.09 m/s、225 N工况下分别为325、175、125和100 s,1.99 m/s、400 N工况下分别为250、125、100和50 s。3种工况下,NT表面磨合期平均时长为317 s,OT表面为167 s,CLS(0.5 mm)表面为92 s,CLS(1 mm)表面为67 s。相比NT表面,CLS(1 mm)表面的磨合期平均缩短率最高,为78.9%。CLS(0.5 mm)表面次之,为71.0%,OT表面最低,为47.3%。可见,CLS表面可以大幅缩减磨合期,并且在CLS(1 mm)表面下更显著。

图5 不同销表面的磨合期时长

3.2 摩擦因数

不同表面的摩擦因数如图6所示。摩擦因数信号先快速上升或下降再趋于平稳,这是由于机加工后表面在开始摩擦时接触面积较小,表面压力过大,塑性变形剧烈;摩擦界面在动态磨损中逐渐匹配完成磨合,进入正常磨损阶段后摩擦因数信号趋于平稳。为对比不同销表面在磨合期与正常磨损期的减摩效果,根据第2节中的方法划分磨损状态。

图6 不同工况下各表面的摩擦因数

如图7(a)所示,首先对比不同表面在磨合期的减摩效果。在0.2 m/s、50 N工况下,NT、OT、CLS(0.5 mm)和CLS(1 mm)表面的摩擦因数分别为0.228 8、0.099 3、0.065 9和0.036 0。对应地,在1.09 m/s、225 N工况下分别为0.153 7、0.107 6、0.057 6和0.025 5。在1.99 m/s、400 N工况下分别为0.232 4、0.094 4、0.062 2和0.024 4。3种工况下,不同表面按摩擦因数均值从高到低的排序为NT、OT、CLS(0.5 mm)和CLS(1 mm),摩擦因数均值分别为0.205 0、0.100 4、0.061 9和0.028 6。可见,CLS表面可获得较低的摩擦因数,在CLS表面(1 mm)下最低。

在0.2 m/s、50 N工况下,相比NT表面,OT、CLS(0.5 mm)和CLS(1 mm)表面的减摩率分别是56.7%、71.2%和84.3%。对应地,1.09 m/s、225 N工况下的减摩率分别为30.0%、62.5%和83.4%;1.99 m/s、400 N工况下的减摩率分别为59.4%、73.2%和89.5%。3种工况下,不同表面按平均减摩率从低到高的排序为OT、CLS(0.5 mm)和CLS(1 mm),平均减摩率分别为48.7%、69.0%和85.7%。CLS表面具有更显著的减摩效果,最好的减摩效果发生在CLS(1 mm)表面。另外,OT和CLS表面在1.99 m/s、400 N工况下减摩效果更显著,其减摩率比0.2 m/s、50 N工况和1.09 m/s、225 N工况下平均高出9.4%。

进入正常磨损期后的摩擦因数如图7(b)所示。在0.2 m/s、50 N工况下,NT、OT、CLS(0.5 mm)和CLS(1 mm)表面的摩擦因数分别为0.130 4、0.082 9、0.059 2和0.032 3。对应地,在1.09 m/s、225 N工况下分别为0.126 3、0.068 0、0.039 9和0.017 1;在1.99 m/s、400 N工况下分别为0.152 7、0.070 3、0.042 9和0.025 7。3种工况下,不同表面按摩擦因数均值从高到低的排序为NT、OT、CLS(0.5 mm)和CLS(1 mm),摩擦因数均值分别为0.136 5、0.073 7、0.047 3和0.025 0。可见,在CLS(1 mm)表面下获得最低的摩擦因数;多数表面在正常磨损期内的摩擦因数比磨合期内更低;磨合期内摩擦因数越低,进入正常磨损期后越低。

图7 不同表面在磨合期和正常磨损期的摩擦因数

在0.2 m/s、50 N工况下,相比NT表面,OT、CLS(0.5 mm)和CLS(1 mm)表面的减摩率分别是36.4%、54.6%和75.2%。对应地,1.09 m/s、225 N工况下的减摩率分别为46.2%、68.4%和86.5%;1.99 m/s、400 N工况下的减摩率分别为54.0%、71.9%和83.2%。3种工况下,不同表面按平均减摩率从低到高的排序为OT、CLS(0.5 mm)和CLS(1 mm),平均减摩率分别为45.5%、65.0%和81.6%。CLS表面具有更显著的减摩效果,最好的减摩效果发生在CLS(1 mm)表面。综合来看,OT和CLS表面在1.99 m/s、400 N工况下减摩效果更显著,其减摩率比0.2 m/s、50 N工况和1.09 m/s、225 N工况下平均高出8.5%。

3.3 讨论与分析

不论在磨合期还是正常磨损期内,CLS表面减摩效果最好,这源于表面织构与六方氮化硼粉末两方面作用。磨损过程中,由于摩擦副间的拖拽作用,加之产生摩擦热,六方氮化硼从织构内缓释到润滑油液中,这将增加润滑油的黏度,有利于形成动压润滑效应。缓释的六方氮化硼粉末受摩擦挤压,在销表面逐渐形成固体润滑膜。由六方氮化硼形成的固体润滑膜抗剪切能力弱,作为摩擦副中间介层,可有效避免表面直接接触磨损。六方氮化硼中混入的环氧树脂对金属表面具有良好的黏结作用,在高摩擦热下热固性好,有助于固体润滑膜牢固附于销表面,可增强表面减摩功能的稳定性。

六方氮化硼缓释后,表面织构开始发挥作用。表面织构可充当微型轴承,以提高摩擦界面间流体动压润滑性能,加强油膜承载能力,减少接触磨损。摩擦过程中,尤其在磨合期内摩擦表面会发生剧烈塑性变形,表面织构可收纳磨损产物和润滑油,以减少表面异常磨损和保持持续润滑。CLS表面将固-液-织构结合形成三重润滑系统,具有显著减摩效果。

磨合期内,CLS(1 mm)表面在3种工况下的平均减摩率较CLS(0.5 mm)表面高16.7%;正常磨损期内,CLS(1 mm)表面的平均减摩率较CLS(0.5 mm)表面高16.6%。可见,同为CLS表面下,CLS(1 mm)表面的减摩效果优于CLS(0.5 mm)表面;CLS(1 mm)表面磨合期更短,平均磨合时间为67 s,较CLS(0.5 mm)表面提前25 s完成磨合。分析如下,在相同时间内,六方氮化硼粉末在大孔径下缓释量更多,有利于较快形成更稳定的固体润滑膜。另外,大孔径微织构表面在油润滑下会产生更大动压承载力,流体动压润滑效应增强,减摩效果更显著,这也有助于摩擦副表面由初始接触时的边界润滑或混合润滑状态向流体动压润滑状态的加速转变。

OT和CLS表面均在1.99 m/s、400 N工况下,即较高速度和载荷下的减摩效果更显著。这是因为,随着速度和载荷的增加,摩擦界面流体动压润滑性能增强;而在高载荷下,油膜因压力增大而更为致密,承载能力增强,减摩效果显著。高速高载下,CLS表面比OT表面有更好的减摩效果,这是由于织构贮油等作用,OT表面可实现一定程度减摩,但在高速旋转运动下,润滑油液会被甩出,OT表面减摩功能的稳定性受到影响;而CLS表面形成的固体润滑膜受工况条件影响较小,能持续较好地发挥减摩性能。

4 结论

(1)复合润滑结构表面拥有较低的摩擦因数和显著的减摩效果。在磨合期内,复合润滑结构表面在3种工况下的摩擦因数均值为0.045 3,较无织构表面的减摩率为77.9%。在正常磨损期内的摩擦因数均值为0.036 2,减摩率为73.5%。复合润滑结构表面的磨合期最短,平均时长为79.5 s,相比无织构表面平均下降75.0%。

(2)在磨合期和正常磨损期内,纯织构和复合润滑表面的减摩效果在较高速度和载荷的工况下表现更为显著。另外,销试件表面在磨合期的摩擦因数越低,对应进入正常磨损期后就越低。

(3)2种复合润滑结构表面中,织构孔径为1 mm表面的平均减摩率较0.5 mm表面在磨合期内高16.7%,在正常磨损期内高16.6%。较大织构孔径下的复合润滑结构表面减摩性能更好,磨合期也更短。