钠冷快堆用超洁净不锈钢的开发

2022-11-03张智峰上海电气上重铸锻有限公司

文/张智峰·上海电气上重铸锻有限公司

李向·上海交通大学材料科学与工程学院

钠冷快堆是公认的第四代先进核能系统备选堆型之一,它可将天然铀资源利用率从目前的约1%提高至60%以上,为中国铀矿资源枯竭、核材料利用率低和核废料难以处理等问题提供了一条可行的解决路径。我国正在建设单机容量600MW 的钠冷快堆示范工程并列入国家重大核能科技专项,具有极其重要的战略意义。针对600MW 示范快堆主设备用奥氏体不锈钢产品需求,上海电气上重铸锻有限公司(以下简称“上重铸锻”)与上海交通大学、钢铁研究总院等科研院所紧密合作,积极推进相关产品的制造工艺技术开发工作,至今已成功提供了数千吨优质产品。

技术要求和特点

为满足钠冷快堆的特殊工况,600MW 示范快堆核岛主设备大量采用高温强度高、抗疲劳性能好、耐腐蚀的奥氏体不锈钢制造,典型材料包括316H、316L、316、304 等,其中316H 的性能要求最高、使用量最大,产品类型包括锻件、棒材和板材等。本文以316H 为例介绍钠冷快堆不锈钢产品的开发。

快堆主设备服役期间承受高温和疲劳载荷,常规的不锈钢材料不足以满足要求,设计方和相关科研院所经多年的研究,对材料力学性能、耐蚀性能等指标提出了特别严格的要求,其主要包括:

⑴从室温到650℃系列抗拉强度要求,其中650℃屈服强度不小于110MPa,抗拉强度不小于316MPa;

⑵根据不同的部件服役要求,提出了不同的疲劳试验考核要求,试验温度从400℃到580℃不等,典型参数如试验温度:580℃,应变速率:0.001s-1,循环次数不小于106次;

⑶根据不同的部件服役要求,提出了不同的持久试验考核要求,试验温度从550 ~580℃不等,典型参数如550℃,30000 小时,平均断裂应力不小于217MPa;

⑷耐晶间腐蚀性能:材料经过675℃×1h 敏化处理后,按GB/T 4334-2008 E 法进行试验,应无晶间腐蚀裂纹。

为保证材料能达到上述要求,材料规范对材料的成分、洁净度、组织等提出了一系列严格的限定,主要包括:

⑴超高的洁净度要求。

1)有害残余元素会损害钢的力学性能,需控制在极低水平,具体包括P ≤0.020%、S ≤0.003%、Pb +Sn +As +Sb +Bi 之和≤0.015%。

2)夹杂物损害钢的抗疲劳断裂性能,尽量降低夹杂物含量有利于提高疲劳性能。快堆要求A +B+C +D 粗系之和≤1.0,A +B +C +D 细系之和≤2.5。为减少钢中的夹杂物,Si、Al 和残余O 含量的控制就极为关键。

3)极低的H 含量:H ≤5ppm,H 在奥氏体不锈钢中的溶解度远高于5ppm,在常规工况下也没有明显的危害性,但在快堆特殊工况条件下会损害钢的长期服役性能,故需要严格限定。

⑵严格的金相组织要求。

1)严格的晶粒度要求:较细的晶粒度有利于提高材料的短时抗拉强度和抗疲劳性能,但对高温持久性能不利。为平衡锻件的性能,快堆将锻件晶粒度限制在3.5 ~6 级,板材的晶粒度限制在4 ~6 级。

2)严格的微观组织要求:奥氏体不锈钢中一般会存在少量的铁素体,快堆要求严格限制铁素体含量,按GB/T 13298-2015 或GB/T 18876.1-2002 测量,选取最严重视场,放大倍数为280 ~320,含量应≤1%。

与三代压水堆核电核岛主设备不锈钢产品要求相比,快堆不锈钢产品的上述要求明显更加严格,在国内外均为首次提出,具有极高的制造技术难度。

产品的研制

制造工艺路线

根据上重铸锻的工艺装备特点和产品技术要求,制定了制造工艺路线(图1)。

图1 制造工艺路线

为满足高洁净的要求,所有产品均采用电渣重熔(ESR)铸锭;对于法兰、管嘴、支撑板、φ150mm以上的棒材产品,采用自由锻压机锻造成形;对于φ150mm以下规格的棒材、厚度10~90mm的板材,采用“锻造制坯+轧制成形”的复合工艺。

电渣重熔

快堆项目需求的电渣重熔钢锭在10~70吨不等,在上重铸锻自主设计和制造的30 吨、200 吨和450吨电渣重熔炉上进行(图2)。

图2 450 吨电渣重熔炉

电渣重熔工序要点主要在于:

⑴钢锭质量达到严格的洁净度要求。

为达到洁净度要求,需全流程控制冶金质量:精选原材料进行VOD/AOD 冶炼浇铸自耗电极,将有害残余元素O、H 控制到极低水平,在电渣重熔过程中进一步脱S、脱O 和控H。

由于需要严格的限制Si 和Al 含量以减少钢中的夹杂物,不能采用常规的Si-Ca 和金属Al 进行脱氧操作,为此,上重铸锻设计了新的脱氧剂进行扩散脱氧,定期定量加入并借助渣组元分析进行监测和调控,确保脱氧效果,夹杂物含量得到有效控制。

大型电渣重熔钢锭的增H 问题一直是业内的技术难题,上重铸锻为电渣重熔炉设计增加了氩气保护装置,在重熔过程中通入足量的氩气以有效抑制H 的增加。

⑵精准的实现狭窄的内控合金成分范围。

快堆316H 不锈钢对C、N 提出了十分狭窄的控制范围,即C 为0.04%~0.06%,N 为0.055%~0.070%,考虑到平衡抗晶间腐蚀和高温强度因素,实际的内控范围要再缩小一半。这就要求采取有效的工艺手段对电渣重熔过程中常见的增C 和增N 行为进行特别严格的抑制。

为获得铁素体不超过1%的接近100%的纯奥氏体组织,需精心设计钢的Cr 当量和Ni 当量,并有效抑制钢锭中的成分偏析,防止偏析带来的少量铁素体。

锻造

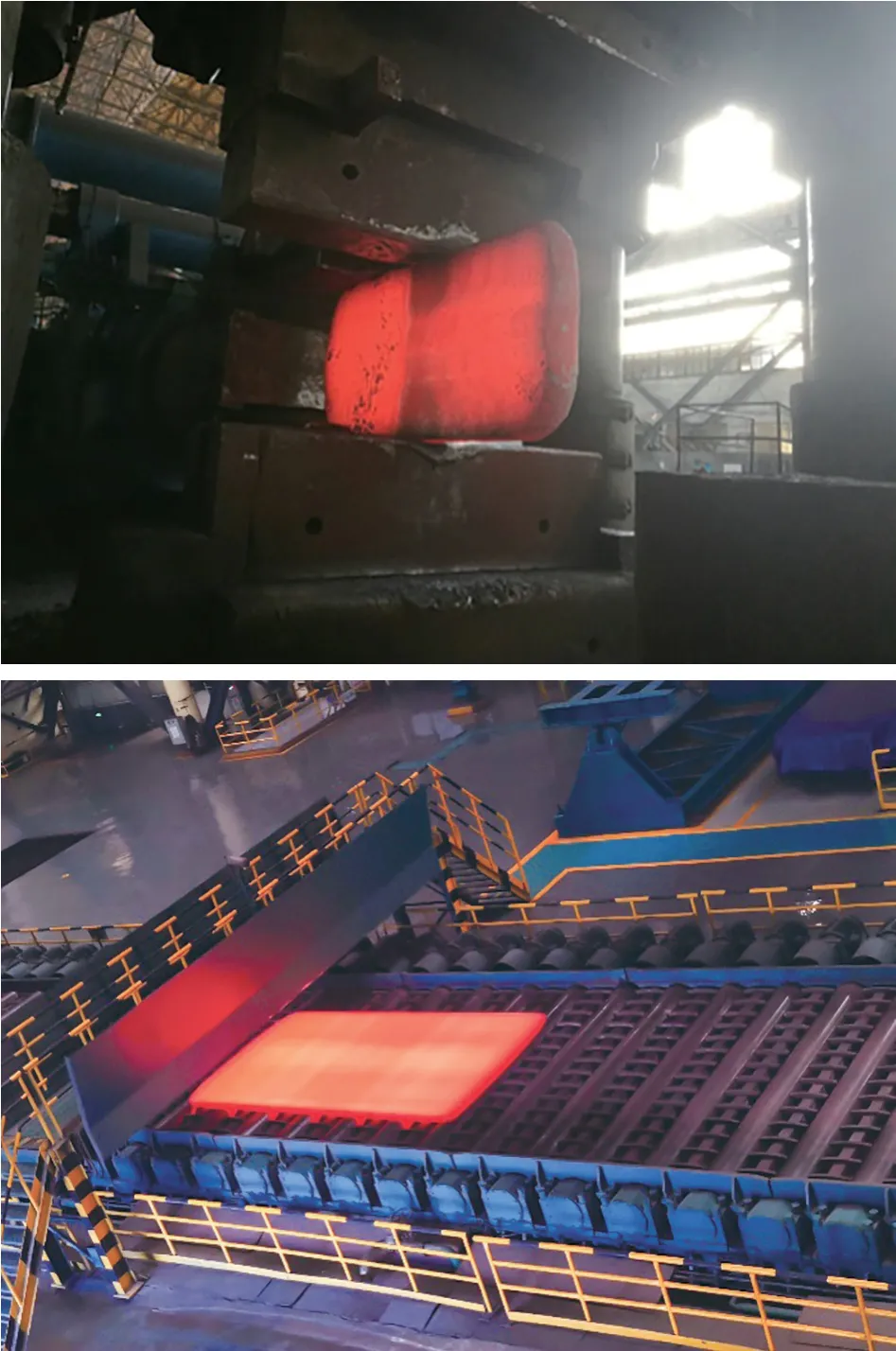

锻造工序的目的是通过热变形打碎铸态组织,锻透压实钢锭,最终获得所需的形状。锻件或较大规格的锻棒产品在自由锻压机上完成锻造和成形,小型棒材和板材则采用自由锻制坯,为后续轧制成形提供必要的准备(图3)。

图3 锻造完工的典型大直径锻棒和支承板锻件

316H 不锈钢为无相变钢,其不能通过后续热处理进行相变改性,晶粒度主要由锻造工序决定,故锻造工序不但要解决成形问题,同时还需要有效的控制晶粒度。上重铸锻对316H 在锻造热过程中的晶粒度演变行为进行了系统的研究。研究发现,对比常规的316 钢,快堆316H 由于洁净度高,钢中能起到钉扎作用的质点很少,其晶粒长大趋势更加显著,锻造控晶的难度明显增大,原有的316 不锈钢锻造经验已不能直接套用,需要设计不同的锻造温度和变形量,即锻造变形需要在更狭窄的温度区间、更短的时间内完成。

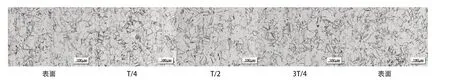

轧制

快堆316H 板材和小直径棒材采用轧制成形,这类产品需要全截面满足4 ~6 级的晶粒度要求。尤其是对板幅超过3m 的宽厚板而言尤其困难。在快堆项目建设之前,国内外均无奥氏体不锈钢宽厚板产品提出过此类要求。快堆示范工程初期,我国曾计划向国外技术领先钢厂采购此类产品,但国外钢厂认为技术要求过于苛刻而拒绝投标。

上重铸锻设计了“锻造制坯+轧制成形”的复合工艺路线制造快堆316H 板材(图4),系统研究了坯料锻造组织、坯料几何尺寸、轧制温度和道次对轧板最终组织的影响,确定了“多次镦粗+拔长制方坯”和“高温大压下量轧制成形”的工艺方法,板坯锻造和轧制分别在6000 吨以上的自由锻压机和4000mm以上的宽厚板轧机上完成,锻轧结合实现全厚度的均匀晶粒。

图4 板坯锻造和厚板材轧制

固溶

固溶是调整产品最终组织和性能的关键工序,需综合考虑力学性能、组织和抗腐蚀性能,固溶温度过低或保温时间不足,则抗晶间腐蚀性能不能满足要求,如固溶温度过高或保温时间过长,则晶粒度会明显长大。常规的316 不锈钢在1050℃固溶保温时晶粒度长大并不明显,但快堆316H 洁净度高,其在1050℃保温晶粒即有明显的长大趋势,且不同锻造条件下获得锻态组织具有不同的长大特性,这给性能和组织调控带来了很大的困难。

为此,上重铸锻系统地研究了万吨压机自由锻、快锻机快锻、锤锻、轧制等不同应变速率下的锻态组织在固溶工序的晶粒长大行为,设计了系列温度、保温时间组合工艺对固溶效果的影响(尤其是晶间腐蚀行为),开发出一系列不同锻态或轧制态组织的固溶工艺,针对不同产品个性化地设计工艺参数。

检验结果

洁净度指标

上重铸锻已为快堆项目交付了数千吨产品,各项指标均满足技术规范要求,其中表征洁净度的实际测试值如下。

P:0.016%~0.018%,S:<0.002%,Pb+Sn+As+Sb+Bi 之和:0.008%~0.010%;

H:3 ~5ppm;

O:15 ~30ppm;

A+B+C+D 粗系之和:0.5 ~1.0,A+B+C+D 细系之和:1.0 ~2.0;

上述指标表明,上重铸锻制造的316H 产品具有极佳的洁净度,优于快堆技术要求。

晶粒度和金相组织

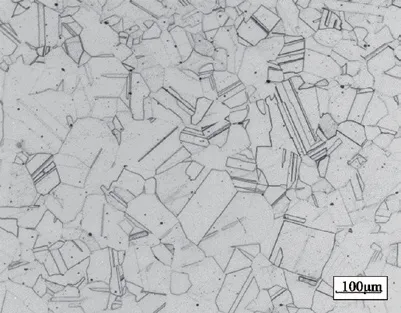

按ASTM E112-2013 评定晶粒度,大锻件的晶粒度一般在3~4级,轧制板材和棒材一般为5~6级。按GB/T 13298-2015 评定铁素体含量,实测结果一般为0 或者<1%。

典型晶粒度和组织照片分别见图5 ~图8。

图5 典型的锻件金相照片(晶粒度4 级,铁素体<1%)

图6 典型的轧棒金相照片(晶粒度5 级,铁素体<1%)

图7 20mm 板材典型的全厚度金相照片(晶粒度6 ~5 级,铁素体<1%)

图8 40mm 板材典型的全厚度金相照片(晶粒度5 ~6 级,铁素体<1%)

力学性能

固溶后在规定位置取样进行力学性能测试,包括拉伸、冲击、高温持久、高温疲劳等。

与技术要求相比,锻件的室温强度一般有40MPa的裕度,高温强度的裕度要低一些,尤其是温度升高至650℃时,强度裕度下降至10MPa 左右;轧制棒材和板材因晶粒度要细一些,强度裕度普遍再多10 ~20MPa 左右。

与室温冲击值KV ≥225J 的考核要求相比,所有产品的室温冲击值普遍有很大的裕度,一般不低于350J。

高温持久试验需要实测30000 小时以上的持久断裂强度,该项试验仍在进行中。其他更高应力水平的持久试验已有部分结果,如试验条件为550℃/340MPa,实际断裂时间为2400~2700小时,明显优于根据ASME 标准曲线预测的1000 小时。

高温疲劳试验在液压伺服疲劳试验机上进行,所有种类的产品均已通过技术规范所规定的疲劳试验。

抗晶间腐蚀性能

按GB/T 4334-2008 中E 法进行晶间腐蚀试验,样品需按(650℃±5℃)×2 小时敏化处理,在万能试验机上弯曲后观察弯曲表面,无因晶间腐蚀产生的裂纹。

由图5 ~图8 的金相照片也可以看到,晶界干净无不良析出物,说明钢得到了充分的固溶,这种组织往往具有良好的抗晶间腐蚀能力。

结束语

针对600MW 示范快堆对高洁净不锈钢锻件、棒材、板材的需求,上重铸锻和上海交通大学、钢铁研究总院等科研院所紧密合作,在电渣重熔、锻造、轧制、固溶等关键工序上开展了卓有成效的研究工作,成功开发出相关产品并实现了批量供货。

随着我国装备制造业的持续技术进步,在相当多的领域,我国重大装备的技术水平已从追赶国际先进水平转变为赶超国际领先水平。先进装备对高端材料的需求,相当部分也从进口替代转变为填补国际空白。如中国正在研制的磁控核聚变超导装置,其提出的不锈钢锻件需要在-269℃的极端低温环境下具有足够高的强度和低温断裂韧性,目前国内外均无可用的钢种。对于此类特殊钢,实现超洁净是进一步挖掘材料潜力的有效途径。为此,上重铸锻仍在继续推进技术升级工作,以图在更多的领域实现技术突破。

本文的工作得到了上海市战略性新兴产业发展专项资金项目《600MW 快中子增殖反应堆示范工程用超洁净高性能关键材料研制》的资助,特此感谢。