钼铁分层冶炼新工艺研究

2022-11-01李渭军乌红绪

李渭军,乌红绪,张 卓

(金堆城钼业股份有限公司,陕西 西安 710077)

0 引 言

硅铝热还原法熔炼钼铁,是一项传统的钼铁合金冶炼技术,属于炉外法(一般用来生产高熔点、难还原、含碳量极低的合金或纯金属) 的一种。钼铁是从配料、混料、装料、点火冶炼等一次装料一次点火完成,即单层熔炼的传统冶炼方法[1]。近年来,某公司技术人员通过组织不同产地、不同炉型焙烧的钼焙砂原料配比开展钼铁冶炼新工艺研究,该工艺生产出钼铁产品质量优良,填补了国内外在钼铁冶炼工艺的空白,对提升企业核心竞争力有着重大的现实意义。

1 钼铁冶炼工艺现状

1.1 国内现状

以金钼集团、洛钼集团以及新华龙钼业为代表的钼行业均有国内万吨级钼铁生产线,生产能力大、自动化程度较高、工艺成熟、装备优良。徐州某企业钼铁生产水淬方式采用两次水淬办法,第1次约10 min,第2次10~15 min,两次不超过30 min。水淬时没有合金盘,夹子直接夹铁锭进行,水淬的时间把握较好,铁锭无夹渣、夹沙,外观质量好,具有钼铁水淬的工艺技术优势。

1.2 国外现状

据顾武安《铁合金冶炼技术》资料介绍:英国某公司采用“多层积块法”生产钼铁。此法的特点是该熔炉有几个排列高速不同的出渣口,每个出渣口接一个U形钢流槽,槽内铺一层耐火砖。出渣口是用耐火塞座和塞子组成,拔掉塞子,炉渣就从出渣口流出。冶炼过程初期,将部分炉料装到熔炉底上,然后利用上部点火物引火,随炉料不断熔化反应,继续往炉内加料。当熔炉底上生成的合金层高度接近于下部出渣口时,停止加料,镇静0.5~2 h,使钼铁金属粒自炉渣内沉降下来,打开下部出渣口,放出大部分炉渣,然后将其堵上。经过1~6 h合金冷凝固化后,将酸性耐火材料(二氧化硅,硅酸铝等)撤到余下的半熔渣层上面或用一张石棉板盖上,以利于金属锭表面上的剩余炉渣下一步的分离。加第二批炉料,直到生成的金属层接近第二层的出渣口,停止加料,镇静0.5~2 h,打开第二层出渣口,放出炉渣,再堵住第二层出渣口,再加料。工艺过程如此反复进行,直到大部分熔炉容积填满为止。结果得到若干层钼铁锭,彼此以渣层相隔。此法可以较为合理地利用熔炉的容积,减少了渣中混铁量,提高了钼的回收率[2]。

国外广泛采用焙烧钼精矿直接合金化方法,有的将焙烧钼精矿装入铁桶中,铁桶中焙烧钼精矿质量为10 kg和1 kg两种。有时将焙烧钼精矿压制成块。压块过程是先将经过氧化焙烧的钼焙砂球磨、筛分(小于0.177 mm)后,加6%~8%水做粘结剂,再经混合、压制成形、烘干,得到氧化钼铁密度为3.2 g/cm3。用焙烧钼精矿直接合金化时钼的回收率与用钼铁合金化时一样,回收率大于95%。

国外研发的钼铁冶炼新方法较多,但大多技术不够成熟,未进入工业化应用。钼铁含 Mo 65%~70%,余者为铁和少量杂质。传统炉外法钼铁生产方法已沿用多年,该工艺简便,但生产过程中有大量烟尘,环境欠友好,烟尘中也含有一定量的钼氧化物[3],主要原因是冶炼配方和工艺控制不够精准、反应温度难以控制所导致。因而探索钼铁熔炼新工艺势在必行。

2 钼铁分层冶炼工艺试验

2.1 钼铁分层冶炼工艺机理初探

钼铁冶炼主要反应如下:

2MoO3(s)+4Al(s)=

2Al2O3(slag)+2Mo(metal)

(1)

2MoO3(s)+3Si(s)=

2Mo(metal)+3SiO2(slag)

(2)

MoO2(s)+Si(s)=

Mo(metal)+SiO2(slag)

(3)

副反应:

Fe3O4(s)+2Si(s)=3Fe(metal)+2SiO2

(4)

2Fe3O4(s)+Si(s)=6FeO(slag)+SiO2

(5)

4NaNO3(s)+4Si(s)=

2Na2SiO3(slag)+2NO+N2+2SiO2

(6)

三氧化钼中含有的SiO2形成渣的反应:

SiO2(s)=SiO2(slag)

(7)

CaO(s)+SiO2(slag)=CaSiO3(slag)

(8)

硅铝热还原法熔炼钼铁是用硅铁中的硅和金属铝把焙烧钼精矿中的MoO3、MoO2等氧化物还原成Mo等金属[4]。钼铁熔炼过程中,最后剩余的Fe熔融进入金属相,硅、铝、钙及少量的MoO3进入渣相分离后,分别得到钼铁和炉渣。金属和炉渣同时形成,并且按其密度不同而分层沉降,可以说,熔炼钼铁过程就是热量的产生和消耗的过程。但根据炉外法熔炼特性,为获得致密的合金锭和良好流动性的熔渣,必须要求足够高的温度。熔炼温度主要视炉渣和合金的熔点而定。反应过程的温度对于熔炼效果起着决定性的作用。温度是炉料单位反应热效应的函数,要获得足够高的温度,必须有相当的炉料热值作保证。熔炼温度直接影响反应速度。随着反应时间拖长、热辐射损失增大,熔炼温度急剧下降,造成熔炼的“冷过程”现象。

对传统钼铁生产方法而言,通常将单位炉料热效应值作为控制冶炼过程最主要的参数。这个参数经过多次校核,最终理论计算得到的单位炉料热值约为2 300 kJ/kg炉料。该参数随炉料原辅料品质、粒度大小等情况进行调整,一旦确定作为生产配料的依据,点火后的生产过程再无法更改和调整。若单位炉料反应热大,即表明配料时热值过大,因而还原剂消耗大,会增加生产成本;另外热值过大,会导致渣铁难以分离,出现废品;且烟气中三氧化钼升华速率加大,影响回收率指标。反之,配料时热值过小,还原剂不足,会产生反应无法正常进行或者出现废品。传统的钼铁冶炼生产过程是将物料按照给定的原辅料配料单进行一次称量、一次混料、一次装料后一次点火完成冶炼过程(即单层),冶炼生产会出现开始和中间反应过程剧烈或喷溅,反应结束后钼铁和炉渣熔体散热快,渣铁分离效果差。另外生产经验表明:当MoO3粒度大、MoO2含量高的物料占比较大时,冶炼极易出现点火困难,造成废炉情况发生。分层配料熔炼钼铁,能够较好地控制反应速度和熔炼温度。关键在于熔炼起始反应激烈程度,若起始反应缓慢,将必然引起熔炼全过程停滞;反之,起始反应过于激烈,将造成上层喷溅损失[5]。同时,当考虑使用含Mo低的焙烧钼精矿时,常由于氧量不足,而造成炉料发热量偏低,可用硝石既用作点火剂,又作为补热剂以提高单位炉料的热值。因此我们根据钼铁冶炼反应过程设计采用分层冶炼方法,即同一批号冶炼炉中每一炉筒上层(几何深度)物料为氧含量高、粒度小、易点火物料,而此炉筒下层(几何深度)物料为粒度大、难点火的焙烧钼精矿与含杂钼金属的装料方式进行冶炼反应,确保冶炼反应的稳定进行。尽管分层冶炼较传统单层冶炼装料方式不同,在冶炼化学反应原理相同的情况下,只要对原料分层配比、反应热值不断优化,可降低钼铁冶炼烟气产生量和辅料单耗成本。

2.2 钼铁分层冶炼试验

2.2.1 可行性试验

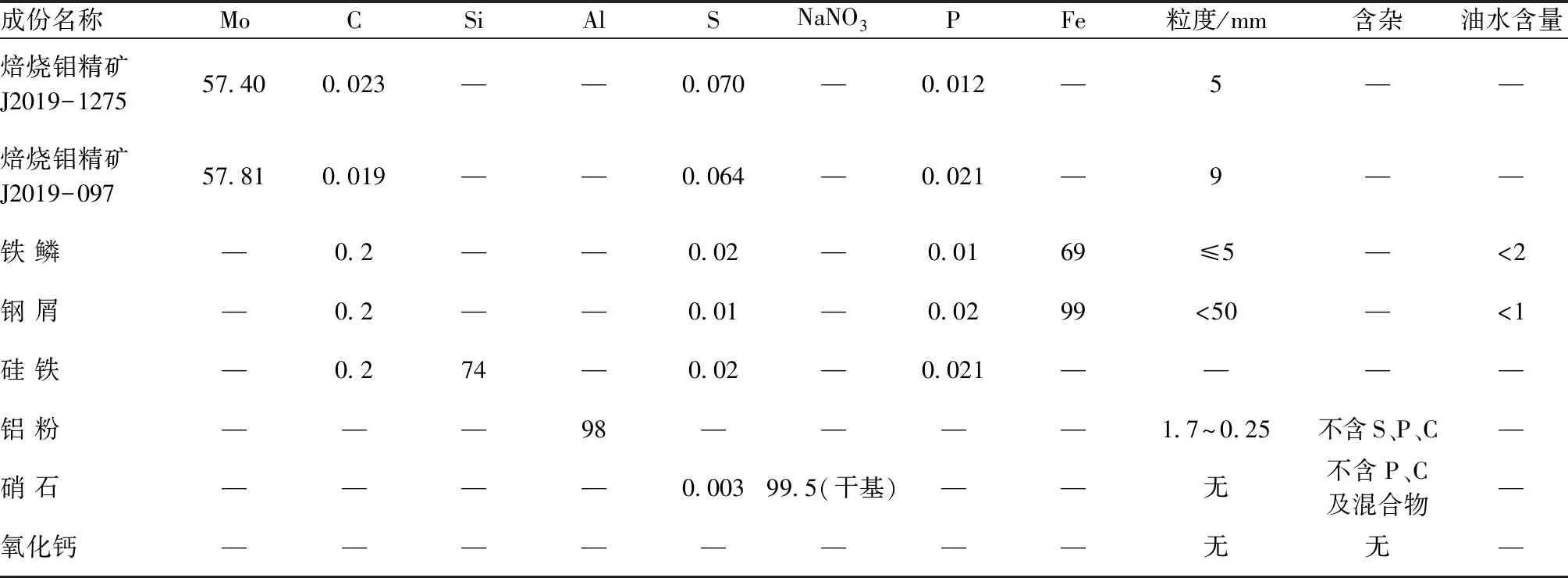

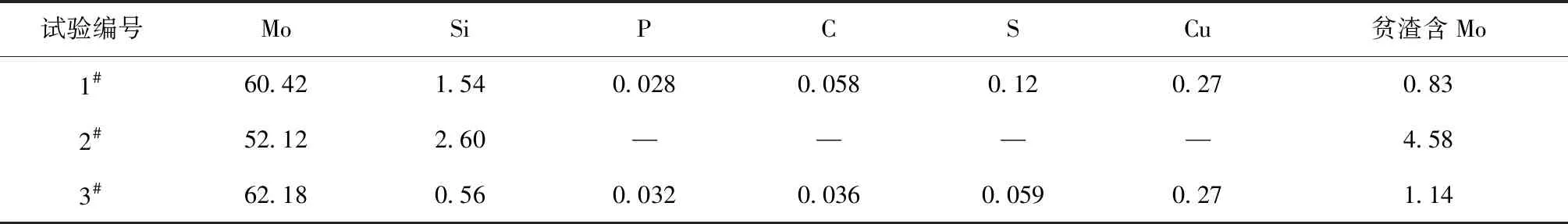

利用某公司1#钼铁生产线,按照两秤配料量相等和第二秤热值高的方式分为3组,通过不同辅料用量探索试验,主要验证分层冶炼配方能否在确保渣含Mo不升高的前提下实现渣铁分离。试验用原辅料成分见表1,试验配方见表2,钼铁产品化验结果见表3。

从反应情况来看:1#试验运用一次混料单层装料工艺配方,点火后反应正常;2#试验中间环节反应过程剧烈,收尾有拖长现象;3#试验反应较为正常,属于正常冶炼反应情况。2#试验钼铁锭与渣铁分离不理想,3#试验钼铁锭与渣能较好分离,但2#和3#两组试验铁锭均存在硅含量偏析问题,有表面硅高迹象,影响产品质量问题,给后期分级、精整、包装带来很大困难。

表1 钼铁分层冶炼原辅料成分 /%

表2 钼铁分层冶炼可行性试验配方 kg

表3 钼铁产品化验结果 %

从表2和表3可以看出:1#、2#试验较3#试验的Mo品位控制在正常范围,2#试验Mo品位达到52.12%,而且渣铁中含Mo达到4.58%,其主要原因是2#试验中铝粉用量超过1#试验、3#试验,即还原反应产生的热量较高,因而渣铁分离效果不好,表现为贫渣含Mo较高。

由可行性试验得出:在原配方基础上通过其他辅料调整可以实现钼铁分层冶炼,配方3能实现较好的渣铁分离,贫渣含Mo能控制在1.5%范围内,可见通过两秤配比,可以实现分层熔炼,并且熔渣与合金相可以分离,但存在合金中硅含量控制不够稳定,对于渣型调整、渣含Mo及产品其他指标改善需要进一步试验。

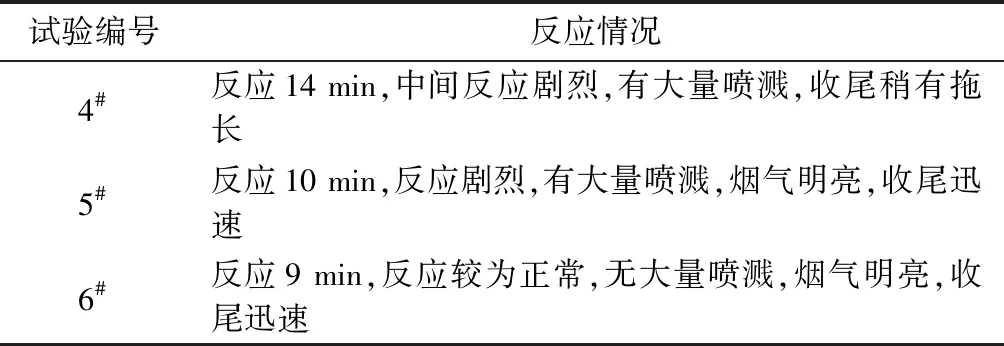

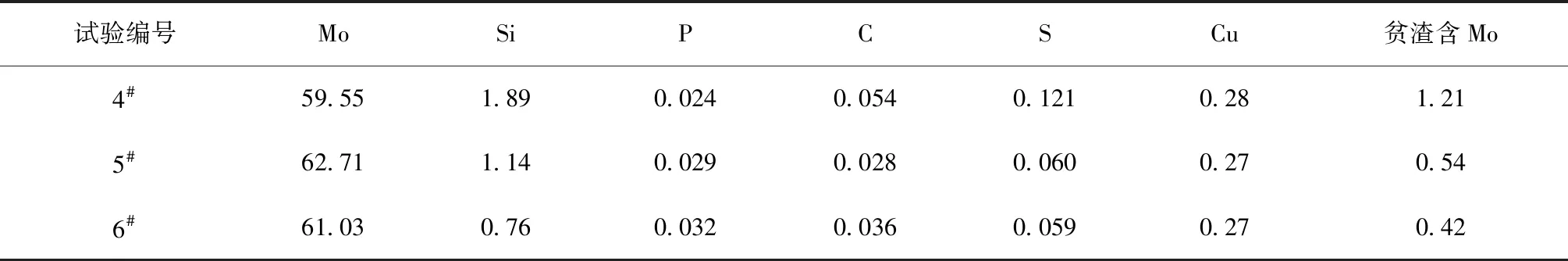

2.2.2 扩大试验

本次试验分为3组,试验仍在1#钼铁生产线进行,原料批号焙烧钼精矿同表1,通过DCS配料及混料,辅料成分与可行性试验相同,在可行性试验的基础上调整配方2的焙烧钼精矿用量比例,确保产品质量满足钼铁质量标准,同时对渣含Mo情况进行化验分析。扩大试验配方见表4,各炉熔炼反应情况见表5,钼铁产品化验统计结果见表6。

表4 钼铁分层冶炼扩大试验配方 kg

表5 各炉熔炼反应情况表

从表4、表5和表6可以得出:在2#、3#试验基础上通过调整焙烧钼精矿两秤配比及热值比例,可以实现熔渣与合金相的分离,贫渣含Mo能控制在1.5%范围内,反应热值满足生产需要,5#、6#试验产品基本达到工业生产标准,但后续可以进一步调整热值、改善渣含Mo及产品其他指标。

表6 钼铁产品化验统计结果 %

2.2.3 工业试验

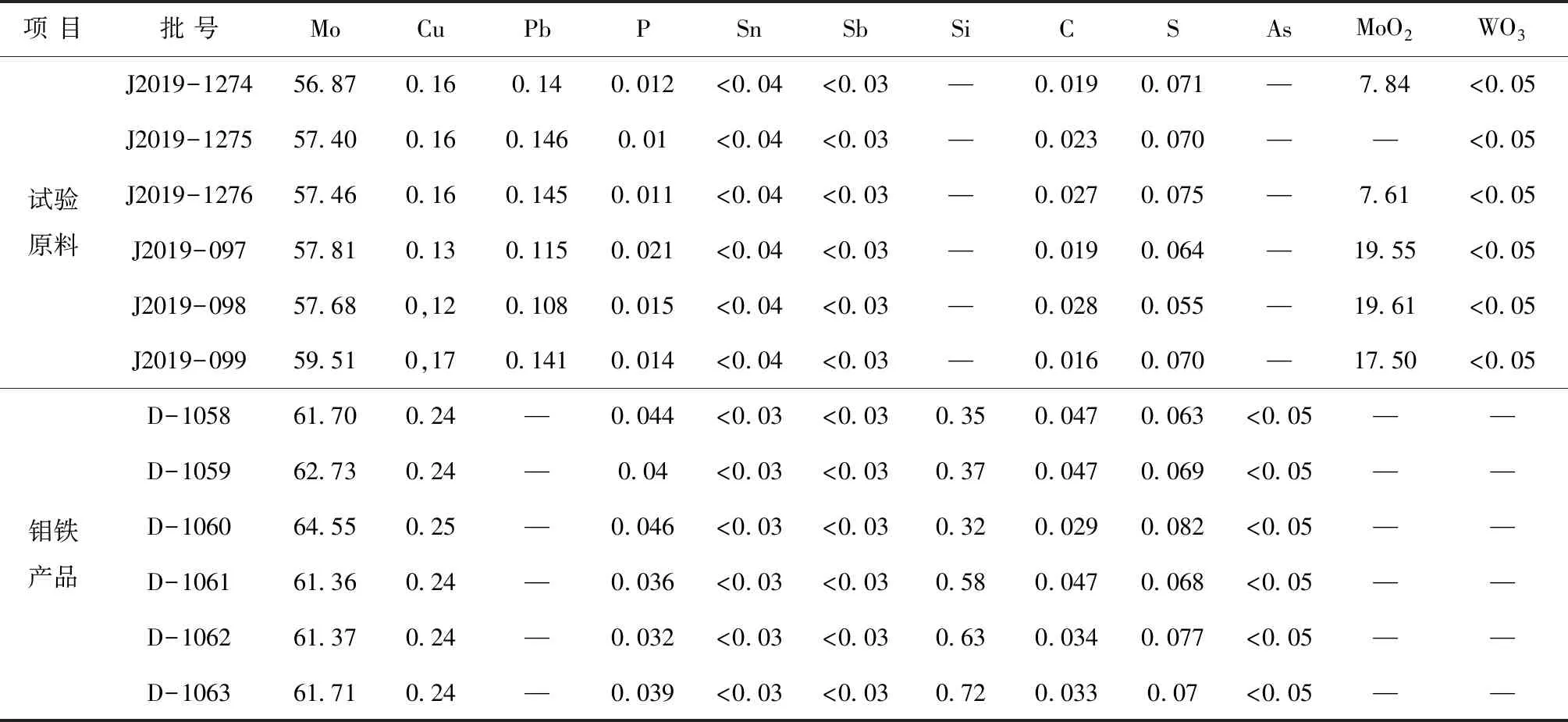

根据分层冶炼可行性及扩大试验结论,继续进行配方及工艺参数优化,使用多膛炉和回转窑不同工艺生产的焙烧钼精矿继续进行分层冶炼工业试验。试验产品均合格,满足钼铁企业标准要求。分层冶炼新工艺在应用过程中,反应比较平稳,反应时间能控制在8~10 min,烟气较为明亮,烟气在线监测系统显示烟尘量及氮氧化物排放量均较低,反应收尾迅速,放渣时间约25 min,渣的粘稠度及流动性都比较好,渣冷却后成墨绿色。工业应用试验用部分原料和产出的钼铁产品分析结果见表7。

2.3 试验结果讨论与分析

(1)可行性试验时配方1与配方2、配方3在焙烧钼精矿称量相同情况下,配方2和配方3第二秤采用热值高的方式配料,即铝粉用量稍高,配方1运用一次混料单层装料方式,虽然其反应过程较正常,但配方2出现钼铁锭与渣铁分离不理想,配方3钼铁锭与渣能较好分离,试验钼铁产品均存在硅含量偏析问题;另配方1、配方2较配方3的Mo品位控制在正常范围,配方2 Mo品位达到52.12%,渣铁中含Mo达到4.58%。其主要原因是配方1、配方2和配方3中铝粉用量较大,即还原反应产生的热量较高,因而均出现硅含量偏析、渣铁分离效果不好等情况。

(2)扩大试验时原料批号为焙烧钼精矿J2019-1275、J2019-097,DCS配料及混料,辅料成分与可行性试验相同,主要通过调整配方中各秤铝粉用量及减少其他辅料用量,配方5和配方6冶炼反应过程正常且Mo品位在控制范围,产品质量满足钼铁质量国家标准,说明配料计算热效应合理,进而达到了低消耗低成本的目的。

(3)工业试验采用多膛炉和回转窑不同工艺生产的焙烧钼精矿,主要考虑MoO2含量对冶炼的影响,反应均比较平稳,反应产生烟气较为明亮,且收尾迅速,渣的粘稠度及流动性都较好,产出钼铁产品质量合格。

表7 工业试验用原料和钼铁产品化验分析结果 %

3 结 论

(1)分层冶炼试验所使用原料包括多膛炉及回转窑工艺生产的两类物料,Mo品位为51%~62%,通过搭配使用,反应过程满足生产实际要求,所生产出钼铁产品满足钼铁质量国家标准,各项经济技术指标稳定。

(2)分层熔炼新工艺通过对硅铁使用量的调整,使贫渣含Mo达到0.46%,符合外排要求。