三道庄矿区高氧化率钼矿石选矿工艺优化研究

2022-11-01车文芳李付博刘书鹏宋念平靳建平何亚清杨剑波

车文芳,李付博,刘书鹏,宋念平,靳建平,2,何亚清,杨剑波

(1.洛阳栾川钼业集团股份有限公司,河南 洛阳 114043) (2.西安西北有色地质研究院有限公司,陕西 西安 110054)

0 引 言

辉钼矿是一种天然可浮性较好的矿物,但由于其复杂的成矿因素和伴生矿物浮选行为的影响,不同矿石类型的辉钼矿表现出程度不等的可浮性变化[1-3]。氧化后的辉钼矿可浮性下降,且氧化程度越高,可浮性越差。比较常见的氧化钼矿物有钼华MoO3、铁钼华Fe2(MoO4)3·8H2O、钼钙矿CaMoO4和钼铅矿PbMoO4等[4-6],这类氧化钼矿物较难利用,影响回收率。

洛阳栾川钼矿是我国重要的钼矿基地,三道庄矿区钼矿石氧化程度高,目前选厂的指标不稳定,造成资源的流失[7-8]。本研究以栾川三道庄矿区高氧化率钼矿为对象,考查了磨矿细度、调整剂用量、抑制剂用量等试验条件对浮选指标的影响规律,并在最优条件下进行闭路流程试验,为三道庄高氧化率钼矿石的高效利用及现场工艺流程改进提供理论基础。

1 矿石性质

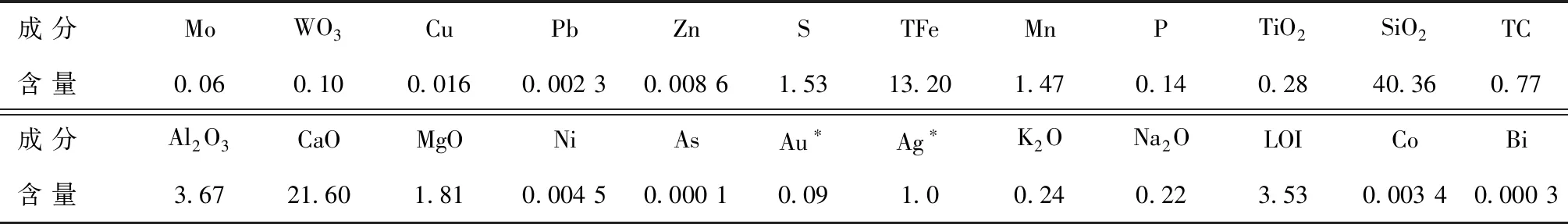

三道庄矿区高氧化率钼矿石化学多元素分析结果如表1所示,矿石中钼物相和钨物相分析结果如表2和表3所示。

表1 原矿多元素分析结果 %

由表1可知:该矿石中主要回收矿物Mo和WO3含量分别为0.06%和0.10%,Mo含量达到钼矿床的最低工业品位,WO3含量达到了钼矿床伴生有用组分回收指标(GB/T 25283-2010)。

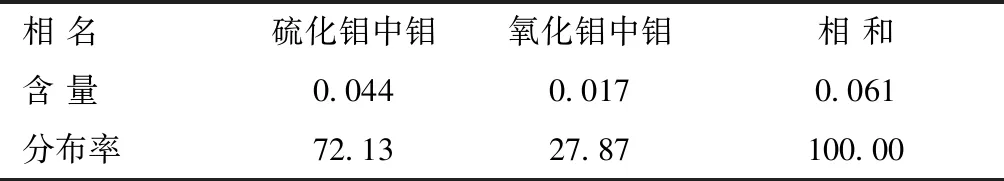

表2 原矿钼物相分析结果 %

由表2可知:原矿中硫化钼占比为72.13%,氧化钼占比为27.87%。其中硫化钼的载体矿物主要为辉钼矿,氧化钼含量高是影响钼精矿回收率的主要原因。

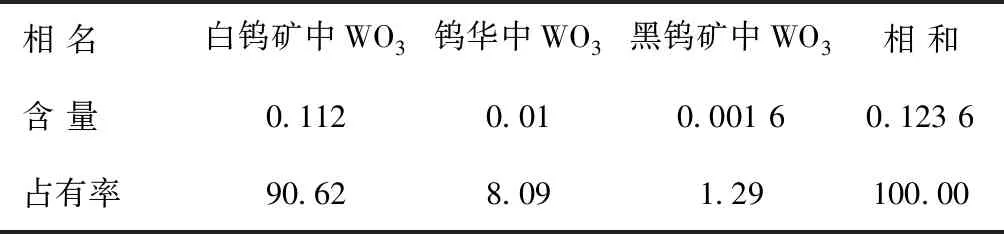

表3 原矿钨物相分析结果 %

由表3可知:钨主要以白钨矿的形式存在,占90.62%,在钨华和黑钨矿中含量较少,分别为8.09%和1.29%。

利用光、薄片镜下鉴定和MLA分析手段,并结合化学多元素分析结果,查清了矿石的主要矿物组成,结果见表4。

表4 矿石中主要矿物组成及含量 %

由表4可知:矿石中金属矿物主要为黄铁矿、磁铁矿、辉钼矿、白钨矿和黄铜矿,并含有微量的辉铜矿。非金属矿物主要为石榴子石、石英、透辉石以及蚀变形成的角闪石,并含有少量的碳酸盐矿物、斜长石、磷灰石、萤石以及其他蚀变矿物,岩石整体蚀变较强,易产生细泥。其中石榴子石属钙铝榴石-钙铁榴石系列,成分中含少量的锰,透辉石中含一定量的铁形成透辉石-钙铁辉石系列,同时含少量的锰。

对光片中辉钼矿颗粒进行粒度统计,统计时以辉钼矿单晶的短径为准,统计结果见图1(a)。因白钨矿在显微镜下较难分辨,镜下统计颗粒容易漏掉,因此对白钨矿的粒度统计利用MLA测试分析的数据(磨矿细度-0.075 mm 含量为60%),结果见图1(b)。

由图1(a)可知:该矿石中辉钼矿单晶主要分布在-74 μm范围内,占比达74.48%,粒度较细。由图1(b)可知:该矿石中白钨矿主要分布在-38~+9.6 μm范围内,占比为49.86%,其次分布在-75~+38 μm和-9.6 μm范围内,占比分别为26.06%和20.76%。

2 生产指标及试验思路

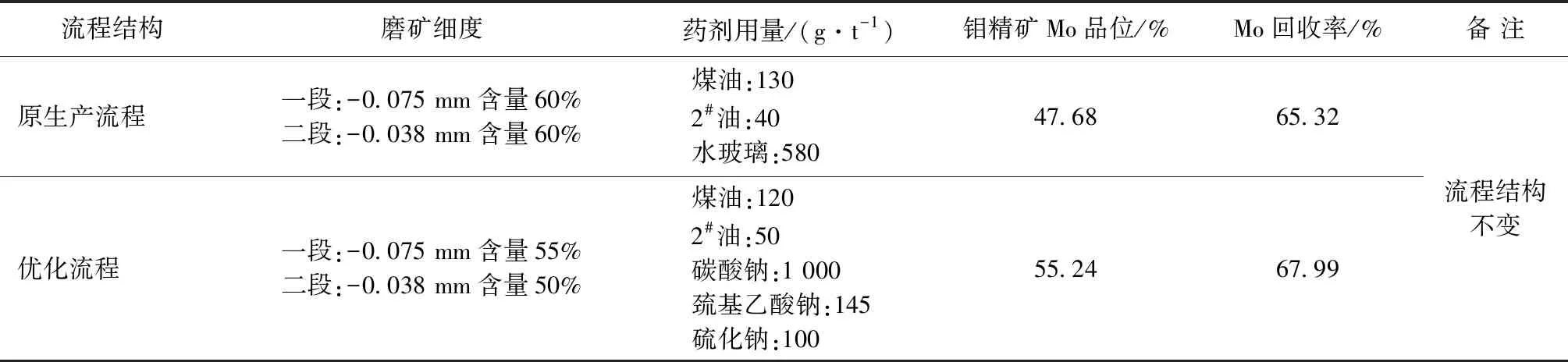

现场在磨矿细度-0.075 mm含量为60%的条件下,以煤油为捕收剂,2#油为起泡剂,经过一次粗选三次扫选,粗精矿空白精选一次后进入再磨,再磨细度-0.038 mm含量为60%,经过两次精选一次精扫选,精选作业调整剂水玻璃用量为580 g/t,粗选和扫选作业添加捕收剂和起泡剂,总用量分别为130 g/t和40 g/t,可获得钼回收率64%~65%,品位47%左右的钼精矿;选钼尾矿经过一次粗选一次扫选一次粗精选,获得粗精矿加温脱药后,经多次精选最终获得WO3回收率为±75%,WO3品位为±35%的钨精矿。模拟现场生产工艺流程和工艺条件,试验室闭路试验指标为:钼精矿品位47.68%,回收率65.32%。

根据现场生产指标及实验室模拟闭路试验结果,钼精矿品位和回收率均不高,本试验研究如何提高钼的品位和回收率,暂不研究回收钨。

3 试验设备及药剂

主要试验设备为XFDIII型挂槽浮选机、XMQ-Ф240×90湿式球磨机和DGF30/4-IIA电热鼓风干燥箱;试验用药剂为化学纯碳酸钠、水玻璃、六偏磷酸钠、硫化钠、巯基乙酸钠、煤油和2#油。

4 试验结果与讨论

4.1 粗选条件试验

根据矿石的性质,粗选条件试验主要考查磨矿细度、调整剂种类和用量、捕收剂和抑制剂用量对浮选指标的影响。

4.1.1 磨矿细度试验

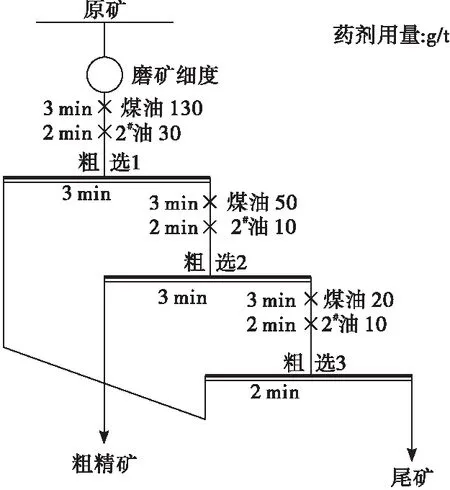

改变磨矿细度,考查其对粗选选别指标的影响,试验流程和条件如图2所示,为了更好地观察泡沫现象和试验结果,粗选次数定为3次。

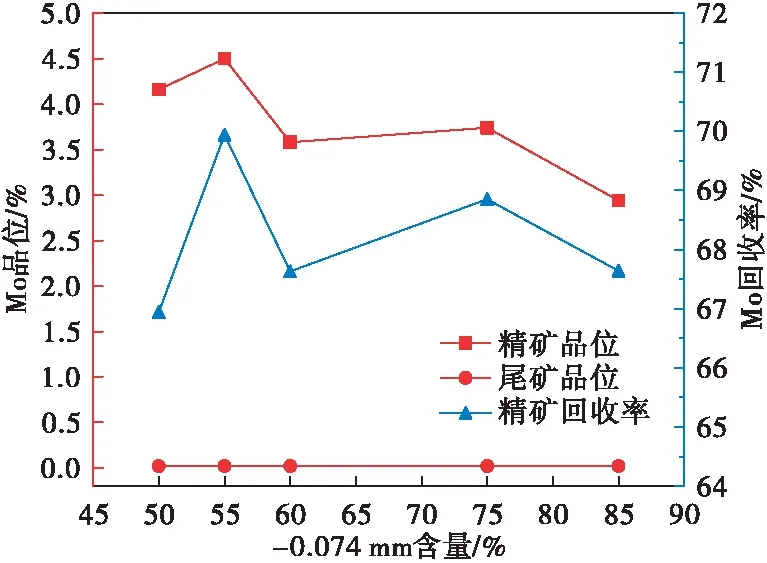

由图3试验结果可以看出:随着磨矿细度的增加,尾矿中钼的含量不变,当磨矿细度-0.075 mm含量大于55%时,粗精矿中钼的品位和回收率不断降低,因此适宜的磨矿细度为-0.075 mm含量为50%~60%,选择-0.075 mm含量为55%进行下一步试验。

图2 磨矿细度试验流程

图3 磨矿细度对浮选试验指标的影响

4.1.2 调整剂种类及用量试验

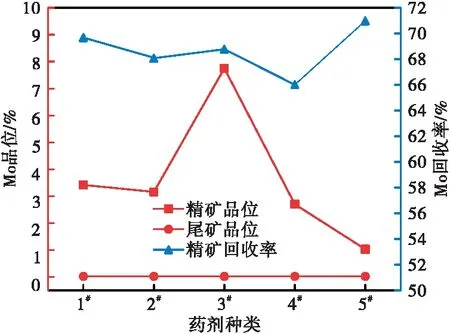

由矿石性质可知:矿石整体蚀变较强,含有易泥化矿物,所以选择适宜的调整剂改善矿泥对辉钼矿的可浮性是关键。试验考察了不同调整剂对浮选指标的影响。试验流程见图2,调浆后先加调整剂,再加捕收剂煤油和起泡剂,试验结果见图4。图4中所示1#为不加调整剂,2#为水玻璃用量500 g/t,3#为碳酸钠用量1 000 g/t,4#为六偏磷酸钠用量200 g/t,5#为硫化钠用量200 g/t。

图4 调整剂对浮选试验指标的影响

由图4可知:使用4种调整剂时,尾矿的Mo品位均为0.02%,但当调整剂为碳酸钠时,粗精矿中Mo品位最高,为7.75%,Mo回收率68.66%。因此,确定使用碳酸钠作调整剂。

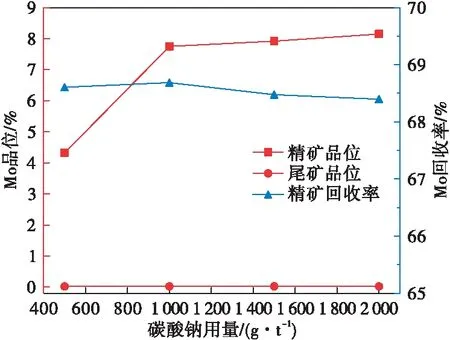

固定捕收剂及起泡剂用量不变,改变调整剂碳酸钠用量,考查其在粗选阶段对选别指标的影响。试验流程见图2,试验结果见图5。

图5 碳酸钠用量对浮选指标的影响

由图5可知:随着碳酸钠用量由500 g/t增加到2 000 g/t时,尾矿中Mo品位为0.02%,精矿中Mo品位逐渐升高后变化不大,粗精矿Mo回收率变化不大,在68.5%左右变化。因此,确定调整剂碳酸钠用量为1 000 g/t,此时粗精矿中Mo品位为7.75%,回收率为68.66%。

4.1.3 捕收剂用量试验

捕收剂选用常规药剂煤油,考查了煤油用量对浮选指标的影响,试验流程见图2,粗选1调整剂为碳酸钠(1 000 g/t),粗选煤油总用量为变量,其中粗选2和粗选3煤油用量均为20 g/t。其他试验条件见图2,试验结果见图6。

由图6可知:随着煤油总用量由100 g/t增加到190 g/t时,粗精矿中Mo品位呈升高趋势,回收率先逐渐增大后有下降趋势。因此,确定煤油总用量为120 g/t,此时粗精矿中Mo品位为6.07%,回收率为70.44%。

4.1.4 抑制剂用量试验

由于矿石中含有黄铜矿等,选用巯基乙酸钠为抑制剂,进行粗选抑制剂用量试验,试验流程见图2,试验结果见图7。粗选调整剂碳酸钠用量为1 000 g/t,巯基乙酸钠为变量,煤油总用量为120 g/t,其他药剂用量不变。

图7 抑制剂用量对浮选指标的影响

由图7可知:随着巯基乙酸钠用量由30 g/t增加到600 g/t,粗精矿中Cu品位逐渐下降,Mo品位在7%左右波动,Mo回收率逐渐降低。综合考虑,确定巯基乙酸钠用量为100 g/t,此时粗精矿Mo品位为6.3%,Mo回收率66.87%,Cu品位为0.075%。

4.2 精选条件试验

由于辉钼矿嵌布粒度较细,精选前必须对粗精矿进行再磨,通过再磨可以使有用矿物进一步单体解离,因此进行再磨细度试验。试验流程见图8,试验结果见图9。

图8 再磨细度试验流程

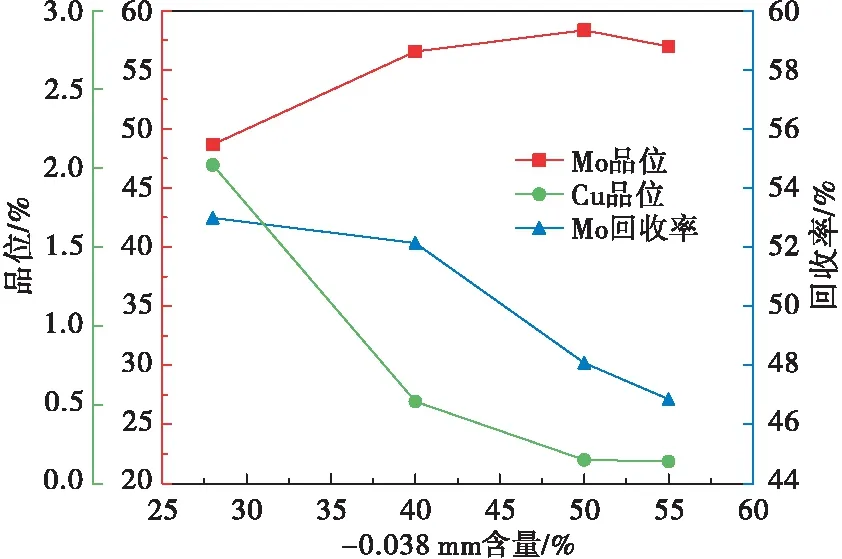

由图9可知:随着再磨细度-0.038 mm含量由28%升高到55%,钼精矿中Mo品位先逐渐升高后变化不大,Mo回收率呈下降趋势,Cu品位也呈下降趋势。因此确定再磨细度为-0.038 mm含量为50%,此时,钼精矿中Mo品位为58.33%,Mo回收率为48.00%,Cu品位为0.15%。

图9 再磨细度对浮选指标的影响

4.3 闭路试验

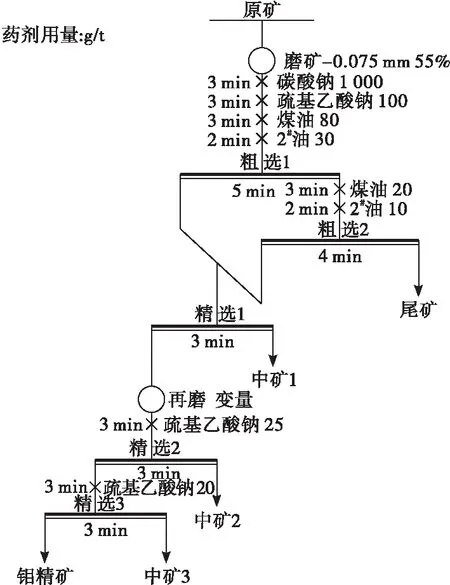

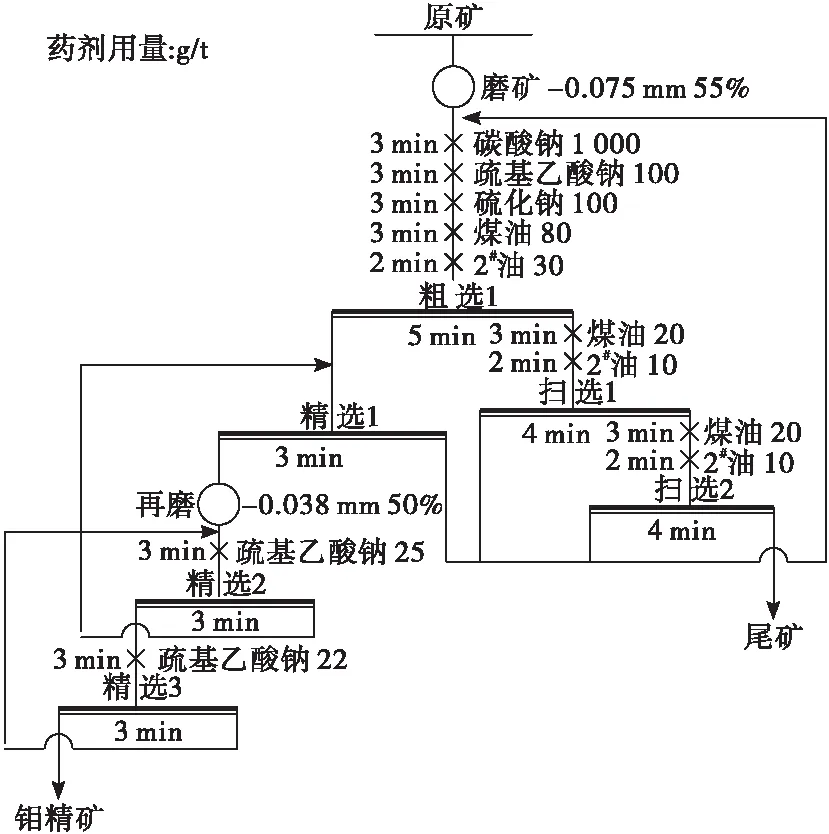

试验过程中发现该矿石中辉钼矿的浮选速度较慢,因此,如何提高该矿石中辉钼矿的可浮性也是本次试验关注的焦点。试验发现,硫化钠能提高辉钼矿的浮选速度,在粗选加100 g/t时能提高钼矿浮选速度。在此基础上,对流程进行优化并进行闭路试验,试验流程见图10,试验结果见表5。钼精矿产品质量检查结果见表6。

图10 闭路试验流程

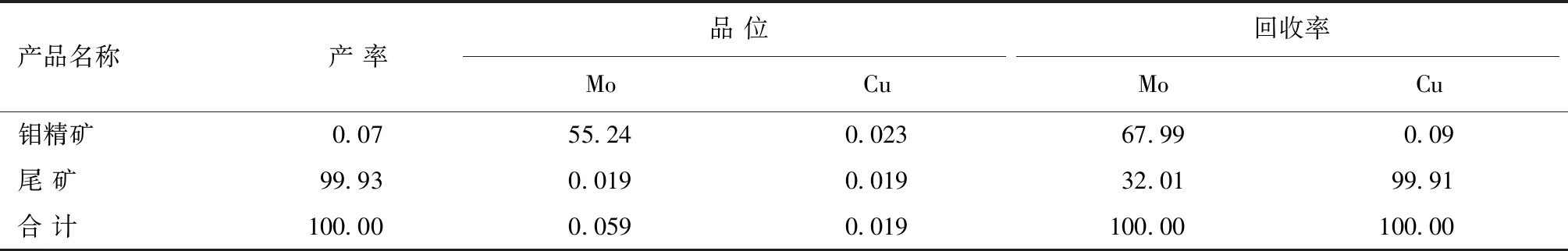

表5 浮选闭路试验结果 %

由表5结果可知:闭路试验可获得产率为0.07%,Mo品位为55.24%,Mo回收率为67.99%的钼精矿。相比于模拟现场工艺流程指标,钼精矿品位提高7.56个百分点,回收率提高2.67个百分点。说明该工艺流程能进一步提高钼精矿中Mo品位和回收率。

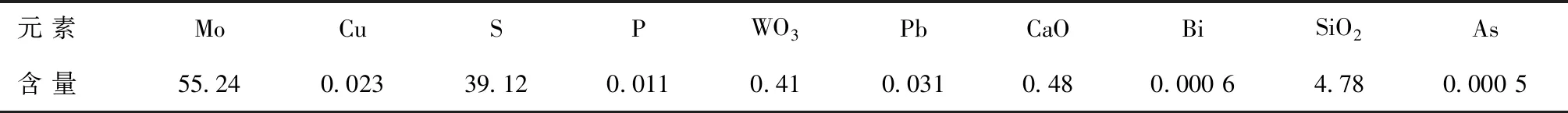

表6 钼精矿质量检查结果 %

由表6可知:钼精矿杂质含量符合钼精矿质量标准(GB3200-89)的要求。

4.4 技术经济分析

本工艺根据原矿钼品位低、氧化率高、粒度微细等工艺矿物学特点,在不改变原流程结构的基础上,通过优化磨矿细度及药剂制度,利用碳酸钠、巯基乙酸钠、硫化钠的协同作用提高选别指标,与原生产流程相比,优化流程钼精矿Mo品位和回收率分别提高了7.56和2.67个百分点,应用生产后会有显著的经济效益,对比分析结果见表7。

表7 技术指标对比分析结果

5 结 论

(1)原矿含Mo 0.06%,含WO30.10%,目的矿物为辉钼矿和白钨矿。原矿钼物相分析表明:原矿中硫化钼占比为72.13%,氧化钼占比为27.87%,氧化钼的载体矿物主要为白钨矿;矿石中金属矿物主要有黄铁矿、磁铁矿、辉钼矿、白钨矿和黄铜矿,并含有微量的辉铜矿,非金属矿物主要为石榴子石、石英、透辉石以及蚀变形成的角闪石,并含有少量的碳酸盐矿物、斜长石、磷灰石、萤石以及蚀变形成的绿帘石。

(2)通过详细的条件试验确定一段磨矿细度为-0.075 mm含量为55%,再磨细度为-0.038 mm含量为50%,粗选添加碳酸钠1 000 g/t、巯基乙酸钠100 g/t,硫化钠100 g/t,煤油80 g/t,2#油30 g/t,采用“一粗两扫,粗精矿精选—再磨—两次精选”工艺流程闭路试验可得到Mo品位为55.24%、回收率为67.99%的钼精矿。

(3)优化工艺流程后所得的分选指标较优,与模拟现场工艺流程指标对比,钼精矿品位提高7.56个百分点,回收率提高2.67个百分点。