废旧MoSi2涂层煅烧回收MoO3工艺研究

2022-11-01田德祥刘新利吴壮志王德志

田德祥,刘新利,吴壮志,王德志

(中南大学材料科学与工程学院,长沙 410083)

0 引 言

钼(Molybdenum, Mo)是VI B族元素,是一种具有体心立方结构(bcc结构)的稀有难熔金属。钼在地球上的含量仅占地球质量的0.000 1%,因此钼被列入供应有限元素,是一种战略资源金属[1]。钼具有高熔点、高耐磨性、机械强度大、热膨胀系数小和优良的导电、导热性能等优点[2-4]。因此,钼及其合金是火箭和飞机中重要组成部件,是半导体元部件、工业钢材中的金属添加剂,是电阻式管式炉中热电偶和电极防护等各种领域的重要材料,广泛应用于航空航天、军工、冶金化工、机械、电子电气和核工业等行业[5-7]。近年来,各国学者采用多种方法在钼及其合金表面制备抗氧化涂层来提高钼及其合金的高温抗氧化性能,大量研究了硅化钼涂层,包括单一硅化钼涂层和复合硅化钼涂层。MoSi2涂层作为一种抗氧化涂层在众多领域都有广泛的应用。随着硅化钼涂层的大力开发和应用,当这些涂层失效时便产生大量的废料。当前含钼废料的回收方法主要是针对含钼催化剂、尾矿和废水[8],从废旧钼涂层中回收钼的方法鲜有报道。随着钼涂层应用的发展以及可持续发展战略的要求,剥离回收MoSi2涂层中的Mo也逐渐成为一个重要的钼资源回收途径。本研究利用MoSi2材料低温“pesting”氧化的现象[9],对剥离获得的MoSi2涂层废料中的Mo以MoO3的方式进行回收。

1 试验材料和方法

1.1 试验材料

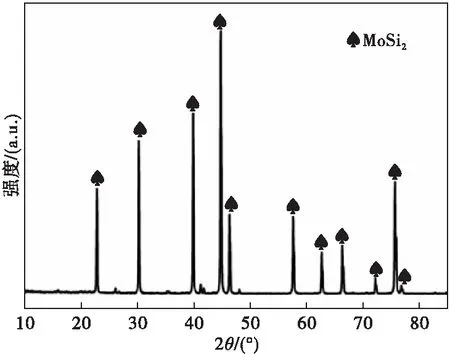

试验原料为通过剥离获得的MoSi2废料粉末[10],其X射线衍射(XRD)图谱见图1,可知废料主要成分为MoSi2。

图1 废旧MoSi2涂层粉末的XRD图谱

1.2 试验方法及表征手段

将废旧MoSi2涂层煅烧120 min,煅烧温度分别为:400、425、450、475、500、550 ℃,分析比较不同煅烧温度下MoSi2涂层的氧化率;在475 ℃下煅烧不同时间:30、60、90、120、150 min,分析比较不同煅烧时间下MoSi2涂层的氧化率。将煅烧后得到的MoO3和SiO2混合粉末在不同温度下蒸发分离获得MoO3,蒸发温度为:850、900、950 ℃,保温时间为150 min。分析不同温度下MoO3的收得率和粉末形貌。

利用日本理学公司的D/max-2500型X射线衍射仪,配合JADE软件,对原始试样及加热后的样品进行物相分析,试验中设定扫描角度为2θ=10°~ 90°,扫描速度为8°/min,管压为40 kV,管流为100 mA,Cu Kα射线λ=1.54 Å。采用Quanta FEG 250型场发射扫描电镜对收集的MoO3粉末进行微观形貌观察。

2 试验结果与讨论

2.1 煅烧温度对MoSi2氧化产物的影响

收集相同质量的MoSi2涂层废料,分别在400、425、450、475、500、525、550 ℃煅烧120 min,反应方程式如(1)。

2MoSi2(s)+7O2(g)=2MoO3(s)+4SiO2(s)

(1)

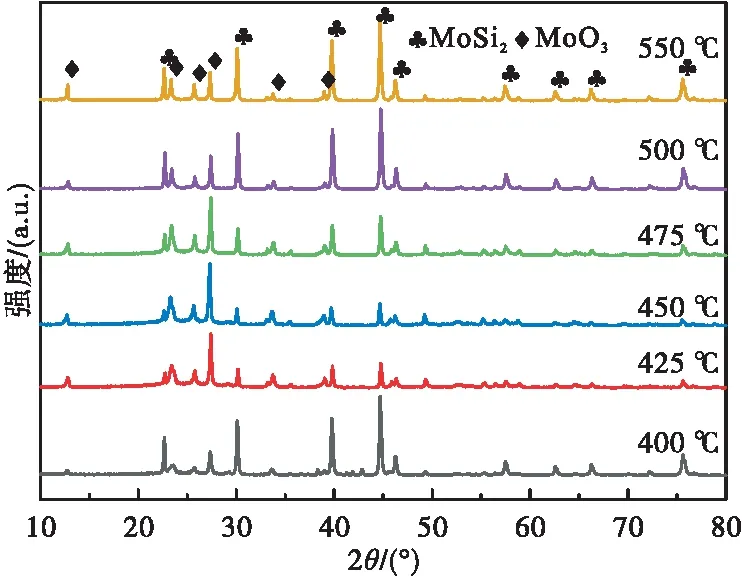

对煅烧前后的材料分别称重计算质量增加率,对煅烧后的材料进行XRD图谱分析。图2为废旧MoSi2涂层粉末在不同温度下煅烧120 min后的X射线衍射图谱。由图2可知:煅烧后的主要产物为MoO3和残留的MoSi2。MoSi2的峰随着煅烧温度的升高先下降后上升,当煅烧温度为450 ℃和475 ℃时, MoO3的峰比其他几个煅烧温度的峰要强。说明在这两个温度下,MoSi2涂层粉末氧化较完全。在其他煅烧温度下,残留的MoSi2峰尖锐,这是由于当煅烧温度较低时,氧化进行不完全,有多余的MoSi2剩余;当煅烧温度较高时,在MoSi2粉末的表面逐渐形成SiO2的氧化膜,这层氧化膜的存在阻止了MoSi2和氧气的接触,使氧化反应受阻,导致500 ℃和550 ℃的煅烧温度下仍有较多残余MoSi2。因此煅烧温度在450 ℃和475 ℃时,MoSi2氧化较完全。

图2 废旧MoSi2涂层粉末煅烧120 min后XRD图谱

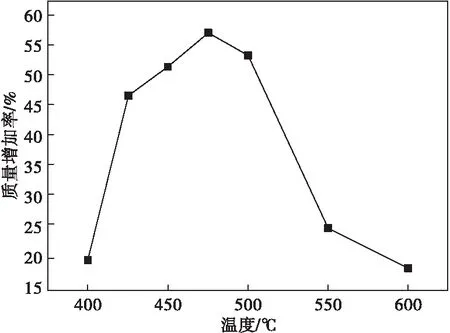

图3为废旧MoSi2涂层粉末在不同温度煅烧时氧化产物的质量增加率。质量增加率反应了MoSi2涂层粉末的氧化程度,质量增加越多,被氧化的MoSi2量越多,氧化反应进行越完全。

图3 废旧MoSi2涂层粉末在不同温度煅烧120 min后的质量增加率

由图3可知:质量增加率随着煅烧温度的升高先增加后减小,当煅烧温度为475 ℃时,质量增加率最大,达到57.1%。因此在475 ℃煅烧MoSi2涂层粉末,氧化程度最高,可以较为完全的转化为MoO3和SiO2,因为MoO3易挥发,导致SiO2氧化膜松散,氧气可以利用氧化膜的裂缝作为扩散通道进一步和MoSi2反应,导致MoSi2发生剧烈的氧化。结合煅烧产物的X射线衍射图和质量增加率,MoSi2在475 ℃有氧环境下煅烧120 min氧化较为完全,MoO3的转化率最高,可以实现对废旧MoSi2涂层的快速氧化,从而回收废旧MoSi2涂层中的钼。

2.2 保温时间对MoSi2氧化的影响

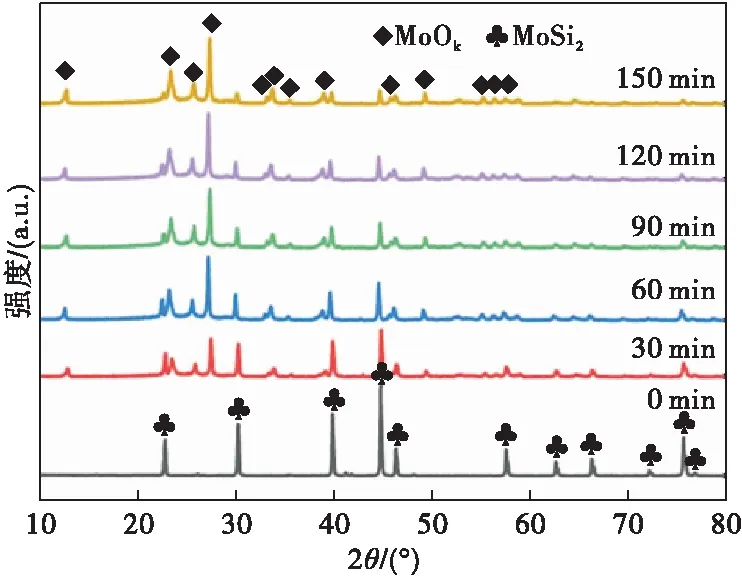

图4为MoSi2涂层粉末在煅烧温度为475 ℃,分别保温30、60、90、120、150 min后得到的X射线衍射图谱。由图3可知:保温30 min和60 min后,氧化产物中仍保留有MoSi2,这是由于保温时间不够MoSi2没有完全氧化。随着保温时间的增加,氧化产物中的MoSi2逐渐消失,当保温150 min时,氧化产物中只有MoO3。因此当保温时间在150 min以上时,可以使MoSi2基本完全氧化。

图4 废旧MoSi2涂层粉末在475 ℃煅烧不同时间后的XRD图谱

图5为保温时间对粉末质量增加率的影响。由图5可知:保温时间越长,粉末质量增加率越大。质量增加率先随着保温时间迅速增加,当保温时间达到90 min,质量增加率增速变缓,150 min达到最大质量增加率。根据MoSi2涂层粉末在不同煅烧温度、保温时间的X射线衍射图谱和质量增加率,保温150 min可使MoSi2获得更高氧化率。

图5 废旧MoSi2涂层粉末在475 ℃煅烧不同时间后质量的增加率

2.3 蒸发温度对MoO3回收率的影响

图6为MoO3的蒸气压和蒸气温度的关系图[11],从图6可以看出:MoO3的蒸气压在600~800 ℃之间随着温度的升高缓慢提高,当温度超过800 ℃时,蒸汽压迅速升高;720 ℃时MoO3的蒸气压为0.008 kPa; 800 ℃时,MoO3的蒸气压为1.347 kPa;当温度达到950 ℃,MoO3的蒸气压为17.547 kPa,与720 ℃的蒸气压相比,此时的蒸气压增大2 200倍,故在950 ℃ 蒸发可使MoO3快速升华并沉积。

图6 MoO3蒸气压随蒸发温度变化曲线

图7为热蒸发温度对MoO3收得率的影响。MoO3收得率W计算公式如式(2)。

(2)

其中W为MoO3收得率,mt为收得MoO3的质量,m为理论收得MoO3的质量。

由MoO3蒸气压和蒸发温度关系图6可以看出:当温度在750 ℃以上时,MoO3的蒸气压随着温度的升高而增加,MoO3更容易升华。这也可从图7中看出,当热蒸发温度为850 ℃时,MoO3收得率为86.71%;当温度增加到900 ℃时,MoO3收得率迅速增加到96.25%;当温度为950 ℃时,MoO3收得率只是缓慢增到97.35%,此时粉末中的MoO3挥发率达到最大值。

图7 MoO3收得率随温度的变化

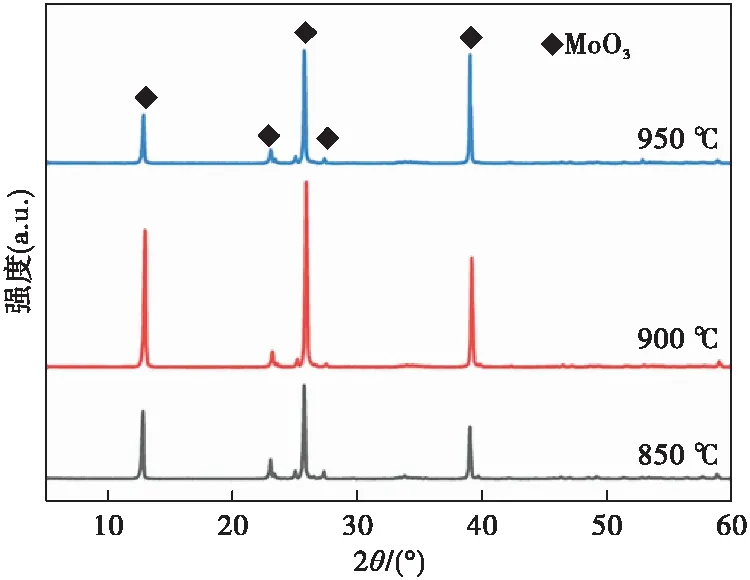

MoO3的蒸气压随温度的升高而增大,温度越高,MoO3更易挥发,但蒸发温度过高会导致SiO2氧化膜增厚,氧气更难穿透氧化膜进一步和MoSi2发生氧化,阻止MoSi2氧化。因此选择蒸发温度850、900、950 ℃对氧化产物热蒸发处理。图8为煅烧产物在850、900、950 ℃蒸发150 min后回收产物的XRD图。由图8可知:3种不同温度下都可以得到MoO3,且衍射峰尖锐而细,不同温度下收集到的MoO3均有较好的结晶度。

图8 热蒸发产物的X射线衍射图谱

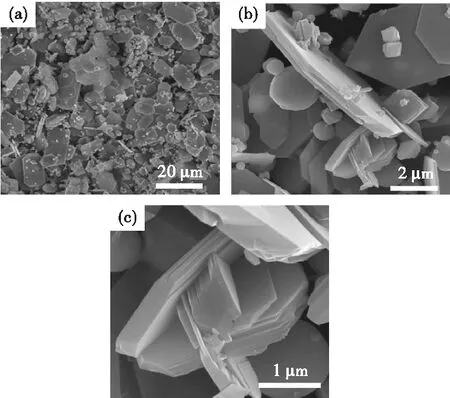

图9为热蒸发温度为850 ℃时获得MoO3的形貌图。由图9可以看出:MoO3粉末主要由厚度300~600 nm的层片状结构组成。从图9(b)和(c)看出:回收的MoO3具有明显的阶梯状特点,MoO3主要是层片状生长。这主要是因为层片之间互相堆叠,形成阶梯。开始形核长大形成最底部的台阶,当更多的MoO3被运输到管口,MoO3容易被吸附到台阶上,在台阶上聚集,使得第二层台阶生长(见图10)。如此反复MoO3晶体一层一层长大,形成了阶梯状。

图9 850 ℃蒸发回收的MoO3形貌

图11为煅烧混合粉末在900 ℃和950 ℃蒸发150 min的MoO3形貌图。从图11可以看出:MoO3主要有球形和片状两种形态,900 ℃时球形MoO3比850 ℃时明显增多,颗粒大小不均匀,950 ℃时,球状MoO3的比例进一步增加,颗粒大小均在2 μm以下。球形MoO3形成的原因主要是:温度升高使MoO3的蒸气压提高,管口附近MoO3的浓度上升,容易形成大量的小核心,为了降低系统因形核而产生的能量,MoO3大多生长为球形。从图11(b)和(d)中可以看出:小颗粒依附于大颗粒,气态的MoO3由于具有很高的过冷度,MoO3来不及长大迅速形成许多小核,众多小核心聚集在一起,互相碰撞,形成一个大的颗粒。颗粒之间的碰撞形成许多碰撞颈,这些凹下去的位置具有更高的能量,气态MoO3容易在此聚集。

图10 层片状MoO3生长示意图

图11 不同温度下回收的MoO3形貌

3 结 论

(1)废旧涂层MoSi2煅烧生成MoO3的转化率随着温度升高先增加后减小,在475 ℃煅烧时,MoO3的转化率最高。当温度低于475 ℃,氧化不完全,当温度高于475 ℃,废旧涂层表面生成较多SiO2,阻止了氧气和MoSi2的接触,减弱了氧化反应。

(2)在475 ℃下煅烧废MoSi2粉末,随着保温时间的增加,转化率逐渐增加。保温时间增加到90 min时,转化率曲线上升速度下降,逐渐平滑,保温时间增加到150 min时,MoSi2基本转化为MoO3和SiO2。

(3)MoO3的收得率随着温度的升高而上升,在温度为950 ℃时,MoO3的收得率达到最大值97.35%。收集的MoO3形貌主要为片状和球形,温度越高,球形所占比例越大。温度为850 ℃时,其形貌主要为片状,温度为950 ℃时,其形貌主要为球形。