自动化集装箱码头U形布局分析

2022-11-01麦宇雄许鸿贯

麦宇雄,许鸿贯,覃 杰,王 烽

(中交第四航务工程勘察设计院有限公司,广东 广州 510290)

随着港口设施的建设加速,自动化集装箱码头技术不断积累、趋于成熟,迄今为止,我国沿海5大港口群均有已建或在建的自动化集装箱码头,规模均居全球首位。国内外已建全自动化集装箱码头大多数采用码头前沿自动化双小车岸桥、堆场高速轨道吊、堆场垂直于码头前沿线布置的布局。近几年国内部分全自动化码头结合不同的码头运营特点,提出了不同技术路线的自动化定制方案。本文在充分研究国内外自动集装箱码头布局现状和适应性的基础上,结合钦州港自动化集装箱码头的特点,提出堆场“U形垂直布置”的总体设计,突破传统堆场端部装卸的局限,水平运输设备均可直接进入堆场作业,具有堆场装卸点多、能耗低、有效降低堆场操作系数、堆场装卸设备拓展性好,有利于实现打通海铁联运“最后一公里”的目的,并通过仿真技术提供数据支撑,为自动化集装箱码头布局提供一种全新的模式。

1 国内外自动化码头布局发展现状

自动化集装箱码头一般由码头前沿作业区、堆场区、水平运输区、生产辅建区4大部分组成,布局方案差异主要体现在堆场区的布局不同:按集装箱装卸方式的不同,自动化集装箱堆场可分为边装卸和端装卸;按集装箱堆放方向的不同可分为垂直于码头布置和平行于码头布置。

1)堆场垂直于码头布局。目前大多数自动化集装箱码头均采用垂直布置,为端装卸方式,由海侧交互区、堆箱区和陆侧交互区3部分组成,堆场一般采用无悬臂高速轨道吊作业。海侧交互区为自动化水平运输设备与轨道吊的交接区域,陆侧交互区为轨道吊与港外集卡的交接区域,这种方式自动化区和非自动化区界面简单清晰,港外集卡和自动化水平运输设备行驶的距离较短,易实现全自动化,如荷兰鹿特丹Euromax码头和Maasvlakte Ⅱ码头、德国汉堡HHLA-CTA码头、美国长滩LBCT码头,国内青岛前湾自动化码头、上海洋山四期自动化码头均采用此布局。

2)堆场平行于码头布局。这种布局主要适用于水水中转比例较高的全自动化集装箱码头和以实现堆场自动化为目标但对自动化程度要求不高的半自动化集装码头,近年来国内某些新建自动化码头结合运营特点采用平行布置,如广州港南沙四期自动化码头、天津港北疆C段码头、深圳海星码头和日本名古屋港Tobishima TCB码头。

纵观国内外已建或在建自动化集装箱码头布局和发展趋势得出:1)自动化集装箱码头主要技术路线的共性为:码头前沿采用自动化双小车岸桥,堆场采用高速轨道吊,堆场垂直于码头前沿线布置,港内外交付主要集中在堆场的海侧和陆侧端部,堆场水平运输通过高速轨道吊完成。2)随着自动化码头技术的不断积累完善,国内部分码头提出了不同技术路线的自动化定制方案,如装卸工艺方案码头前沿装卸作业采用自动化单小车岸桥,堆场装卸作业采用低速自动化轨道吊,水平运输车辆可直接进入堆场作业,结合运营特点及需求不同,码头布局呈现多样化特征。

2 码头特点分析

通过对钦州港自动化集装箱码头大量的现场调研和研究分析,总结出运营码头的特点和需求主要包括:

1)须充分挖掘码头通过能力,满足码头年设计通过能力260万TEU的基本要求。堆场的堆存能力、装卸效率和闸口通过能力等需统筹考虑,确保码头的通过能力得到充分的发挥,保证港口的高效运作。

2)陆域纵深大,土地条件优越。现状土地纵深约575 m,有利于满足堆场堆存能力的要求,若采用传统的“堆场垂直布置+2台高速轨道吊对称接力水平运输”布局,综合考虑堆场堆存能力和对称接力对堆场装卸效率等因素,堆场纵深(含两端交互区)应在450 m左右为宜,超出的125 m纵深难以发挥作用,对高速轨道吊的接力运输造成难度,堆场设备拓展性差,对堆场作业效率影响大。因此,采用传统的堆场垂直的布局无法充分发挥堆场的能力。

3)须适应多种集疏运方式,实现海铁联运的自动化无缝衔接。陆路集疏运比例高达60%,外集卡集中到港的特点突出,对堆场装卸效率要求高。若采用传统的堆场垂直布局,只集中在堆场海侧和陆场端部装卸,装卸点少且集中,难以实现海铁联运的自动化衔接;若采用南沙四期的布局形式,海陆交互区的规模必将很大。

综上,目前常规的自动化集装箱码头堆场布局均难以完全适应钦州港自动化集装箱码头的特点。

3 码头U形布局设计

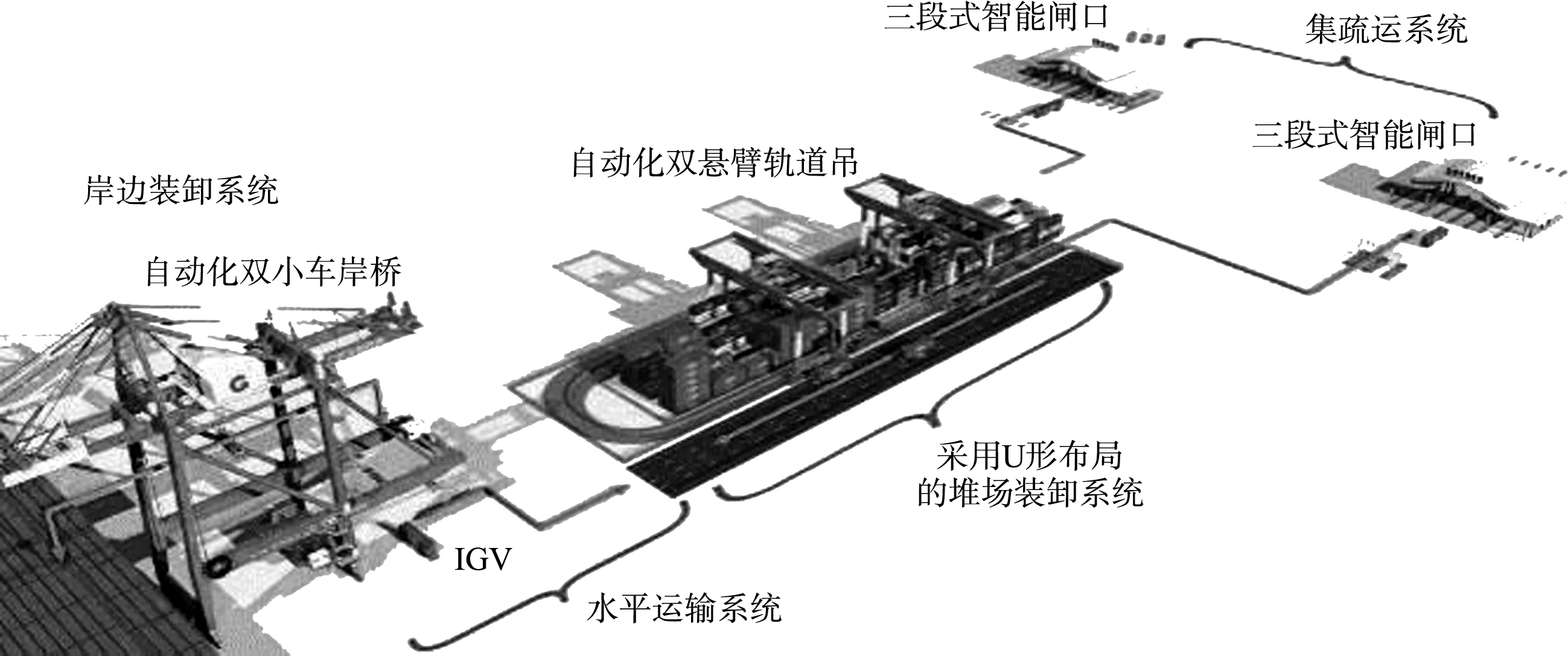

根据上述特点,综合考虑 “码头通过能力大、集疏运方式多、陆路集疏运比例高、集中到港突出”等特点,提出了一种适应钦州港自动化集装箱码头特点的自动码头U形布局模式[1],装卸工艺方案为“双小车岸桥+智能导引运输车(IGV)+低速双悬臂轨道吊”,实现港外集卡和港内IGV水平运输车辆可直接进入堆场作业,见图1。

图1 自动码头U形布局模式

“U形”是指外集卡车辆进入堆场作业及通行的通道形状呈U形,可实现港内IGV进入堆场作业,港外集卡U形通道与IGV通道间隔布置,见图2。

图2 U形港外集卡通道

3.1 U形布局确定原则

1)适宜性。确定的布局形式要切实可行,从通过能力需求、工艺模式和设备选型、海铁联运等集疏运方式特点和港区土地利用条件等客观条件出发,与码头的特点和需求相适应。

2)安全性。安全可靠运行是自动化码头技术路线确定的最重要指标,包括自动化和非自动化区域的装卸作业全过程的安全、人员在自动化区域的设备检修维护及冷藏箱插拔电作业等,平面布局的确定需完善的作业流程支撑。

3)高效性。确保整个装卸工艺系统流程顺畅和相互协调,最大程度发挥码头的通过能力和作业效率,提高服务水平。

4)经济性。在满足使用功能[2-3]的情况下,尽量节省工程建设投资和运营成本,传统堆场垂直布置端装卸高速轨道吊、对称接力进行堆场集装箱水平运输的能耗居高不下、设备投资大、配套土建工程要求高引起投资增加等突出矛盾备受关注。

3.2 码头前沿作业区

考虑通过能力、易实现自动化区域和非自动化分离、转载平台直接完成拆装锁销作业、解决岸桥和水平运输设备耦合等问题,装卸设备采用常见的双小车岸桥,岸桥轨后装卸作业区从海侧往后依次布置:码头前沿线至岸桥海侧轨中心之间的距离、岸桥轨距、岸桥轨后装卸作业车道、水平运输设备缓冲区、水平运输设备快速通行车道。岸桥轨距35 m,轨内属于非自动化区域,布置舱盖板区和2道特殊箱通道。轨后自动化装卸运输区布置6条车道,包括装卸作业车道和穿行车道,其中装卸作业车道3条;集装箱装卸桥后布置6条装卸运输车道,第2、4、5车道(以海侧第1条车道起算)为装卸作业车道,第1、3、6车道为穿行车道。自动化装卸运输区单条车道宽度不小于4 m,集装箱装卸桥配置双吊具时,装卸车道应成对布置。缓冲区布置在自动化装卸运输车道和自动化水平运输设备快速行驶区之间,缓冲区尺寸应根据IGV轨迹模拟确定,满足自动导引运输车进出和垂直停放的要求,纵向长度应不小于24 m;自动化水平运输设备快速行驶区布置4条车道,宽度不宜小于4 m,见图3。

图3 码头前沿作业区断面(单位:m)

3.3 堆场区

集装箱堆场是集装箱运输过程中十分重要的组成部分,本工程堆场布局与重箱空箱吞吐量、堆存期、季节性变化堆存需求等因素有关,除了满足码头年通过能力不小于260万TEU外,还要较好地适应陆路运输比例高达60%、集中到港突出、自动化海铁联运无缝衔接的特点,并重点解决传统垂直布置高速轨道吊能耗居高不下、维护成本高和港外集卡装卸点集中等突出问题。

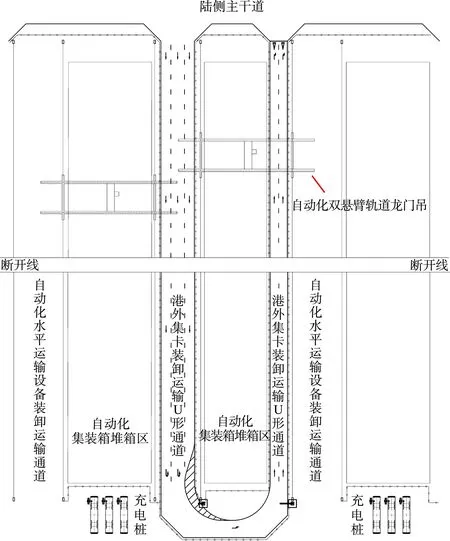

考虑本工程陆路运输比例高达60%,广州港南沙四期自动化码头(水水中转比例高达80%)采用的“堆场水平布置+海陆交互区”的布局无法适用。结合码头特点和需求,在传统全自动化堆场垂直布局[4]的基础上,创新性提出自动码头堆场U形布局模式:堆场垂直码头前沿线布置,堆场纵深575 m,共布置21条箱区,编号为01~21,采用轨距37 m的双悬臂自动化低速轨道吊,在布置2条港外集卡返回车道的轨内布置9排箱,其余箱区布置12排箱。每条箱区配置2台轨道吊,满足堆场港外集卡和IGV边装卸的作业要求,见图4。

图4 堆场平面布置

考虑堆场资源调度灵活性、吞吐量季节适应性强和防台等因素,采用重箱在外、空箱在内的堆存方式,重空箱堆高6层,冷藏箱堆高5层。冷藏箱堆场相对集中布置在04、05、14、15堆场箱区陆侧端部,方便辅助作业人员进出,降低对自动化生产的影响。充电桩布置在堆场海侧端部,满足IGV充电需求,在不影响效率情况下,IGV可在空闲时前往充电,电量较低时必须充电,保证任何时刻电量不低于20%。

该布局突破了传统自动化集装箱堆场港内外水平运输设备仅能在堆场海侧端和陆侧端集中作业的限制,达到以下目标:

1)易实现自动化区域和非自动化区域的物理隔离,为实现全自动化提供了条件。

2)U形布局的边装卸方式使得港外集卡不需倒车,司机体验感更好。

3)水平运输设备可直接进入堆场作业,实现了由传统的端部装卸转为边装卸,堆场操作系数可降低50%~60%,装卸点由点变成了线,极大提高了堆场装卸点的数量。

4)采用低速自动化轨道吊,不再需要利用高速轨道吊进行集装箱在堆场区的对称接力作业,解决了高速轨道吊能耗居高不下的突出问题,且低速轨道吊技术成熟稳定,降低了对基础设施的要求,节省工程费用和运营维护成本。

5)U形布局拓展性好,不受每条堆场只能配置2台低速轨道吊的限制,可根据实际装卸作业需求适时增加。

6)有利于远期采用智能空轨系统进入堆场进行无缝衔接,解决自动化海铁联运“最后一公里”的问题。

3.4 堆场水平运输区

港外集卡和港内IGV的水平运输设备装卸的作业车道均布置在双悬臂低速轨道吊悬臂下,其中港外集卡进入堆场作业车道的相邻箱区间两轨中心距为18.5 m,共布置3条车道,作业后离开堆场,布置2条返回车道,宽7 m;IGV车道的相邻箱区间两轨中心距为20 m,布置4条车道,其中中间2条车道为超车道或返回车道,见图5。

图5 堆场及水平运输区断面(单位:m)

3.5 虚拟仿真技术的应用

在码头平面布局确定后,进行了仿真技术模拟的反复验证并提出了优化建议,研究内容包括设计目标和基准数据确定、泊位能力模拟、码头静态能力和布局分析、堆场细节模拟和交通量预测模拟等,结论为布局和设备配置科学,无突出交通拥堵,为本项目设计提供了有效的数据支撑。

1)通过对整个码头TOS系统、岸桥、交通设备、堆场、陆侧集卡装卸等纳入整体模拟得出,在峰值情况下,堆存及装卸能力、设备配置数量指标均能满足码头设计通过能力的要求。

2)在码头水平运输区域,没有出现某个区域车辆通过十分集中的情况。一般而言,自动驾驶车流量低于200台/h可不受影响地通过某一区域,最大一组岸桥附近的交通车道IGV流量较大,低于100辆/h;进出港闸口与横二路交汇处的集中集卡流量相对较大,研究流量下均可控。

3)通过模拟可知,堆场重箱7 d堆存期情况下,要求堆场密度为66%,能很好地满足260万TEU的堆存需求,堆场42台轨道吊(即每个箱区2台)能支撑海侧和陆侧峰值操作要求。

4)根据交通量模拟可知,在峰值装卸情况下,码头海侧使用96台IGV,并在陆侧处理220自然箱/h的装卸效率时,未出现突出的交通拥堵问题,区域占用率热力图见图6。

图6 区域占用率热力图

4 结论

1)结合码头特点和功能需求,在钦州港自动化集装箱码头布局中提出堆场“U形垂直布置”的总体设计,突破了传统布局的约束,实现水平运输设备均可直接进入堆场作业,为自动化集装箱码头布局提供一种全新的模式。

2)钦州港自动化集装箱码头U形布局充分考虑了集疏运方式多、陆路集疏运比例高、集中到港等特点,解决了传统自动化码头堆场垂直布置利用高速轨道吊进行集装箱在堆场区的对称接力作业能耗高、端部装卸点集中的突出矛盾,在适应集疏运方式多、堆场装卸点需求大、堆场操作系数高、海铁联运实现全自动化无缝衔接、节省工程费用和运营维护成本等多方面表现出较明显的优势。

3)钦州港自动化集装箱码头U形布局与港区后方铁路集装箱办理站之间的海铁联运统筹考虑,远近结合,有利于远期采用智能空轨系统进入堆场进行无缝衔接,可实现码头和铁路的“零环绕”,能有效解决集装箱运输枢纽之间“临而不接、连而不畅”的运输桎梏[5]。