大型挤压油膜阻尼器非线性动力学分析与优化研究进展*

2022-10-29韩清凯王浩博吕昊赵宇来罗忠

韩清凯 王浩博 吕昊 赵宇来 罗忠

(东北大学 机械工程与自动化学院,沈阳 110819)

引言

挤压油膜阻尼器(Squeeze Film Dampers,SFDs)是旋转机械中常用的一类支承阻尼结构装置,通过改变支承部件的综合刚度和阻尼参数,改善转子系统动力特性,以实现转子系统过共振能力的提高、减振以及降低支承力传递等.对于航空发动机等高性能旋转机械装备,大量的工程实践表明,SFD的应用能够有效抑制转子振动量级,提高机械的性能、寿命、结构完整性和可靠性.

SFD技术自20世纪60年代以来开始在国外的多种类型的旋转机械中得到应用,积累了相对成熟的SFD设计技术以及大量的工程应用经验.而我国在SFD相关理论基础和技术积累以及工程使用方面都差距较大.目前我国仅在一些中小推力燃气涡轮发动机和轻型燃气轮机上应用SFD,未能将SFD技术应用在大推力以及更为复杂且重要的先进航空发动机等旋转机械装备上.主要原因是SFD设计技术储备不足及其背后的科学技术核心问题不清,以及不可避免的理论研究与工程实践脱节等问题.事实上,国内外对大型挤压油膜阻尼器技术特别是基础动力学理论与设计优化技术的需求都十分迫切.

本文对广泛应用的两类典型SFD的结构形式进行描述,介绍所出现的工程实际问题,分析可能存在的科学技术难题.然后,对SFD动力学分析与优化设计相关的SFD部件级动力学建模与分析、SFD-转子系统级建模与分析、动力学优化设计与工程应用现状进行较全面的文献综述和评价,进而提出面向我国先进航空发动机等重大需求而亟须开展的、在大型ERSFD动力学分析与设计优化领域亟须开展的研究要点和预期突破.

1 结构特点及其存在的问题

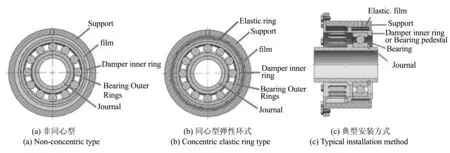

目前大量旋转机械上得到成功应用的SFD主要有两类结构形式,即非同心型和同心型SFD.非同心型SFD的结构如图1(a)所示,转子轴颈即轴承外环或连于外环上的金属环与机座之间存在偏心间隙,当转子转动时,径向间隙内的润滑油形成动压油膜,吸收转子振动能量.同心型SFD的结构如图1(b)所示,也称弹性环挤压油膜阻尼器(Elastic Ring-Squeeze Film Damper,ERSFD),是在轴颈和阻尼器外环之间加装定心弹性环,将径向间隙腔分成内外两层油膜,进一步被弹性环上的凸台分割成多个油腔,通过环上的多个微细油孔连通.当轴颈振动时,可通过挤压内外两层油膜以及油孔过流获得阻尼,有效抑制转子的振动.这两类SFD与轴承和支承结构的安装方式相同,如图1(c)所示.

图1 非同心型和弹性环式非同心型SFD结构原理图及其安装方式(参考文献[1]绘制)Fig.1 Non concentric SFD and elastic ring non-concentric SFD structure schematic diagrams and installation methods (Refer to [1])

以我国目前大量使用的某航空发动机为例,每台发动机上配装两型三只弹性环式同心型挤压油膜阻尼器(ERSFD),其结构形式如图2所示(以4支点为例).该挤压油膜阻尼器的内径245mm,外径250mm,宽度50mm;工作过程中将承受至少20kN以上的动负载,且该支点的振动较大,经阻尼器和中介机匣的长路径传递后,在发动机中间水平测点上的振动量也会达到20—30mm/s.

图2 某航空发动机转子支点组装及其ERSFD结构示意图Fig.2 The aeroengine rotor’s supporting assembly and illustration of structures of ERSFD

大型ERSFD的结构特点以及相关联转子系统的结构特点如下所述.ERSFD的典型结构组成如图3所示,主要是由一个弹性环内嵌在轴承座外部与基座内壁之间,轴向两端采用固体密封圈方式,从基座侧打孔引入带压力的润滑油.ERSFD还可与鼠笼式弹性环和滚动轴承配合使用,综合形成转子系统弹性支承结构.

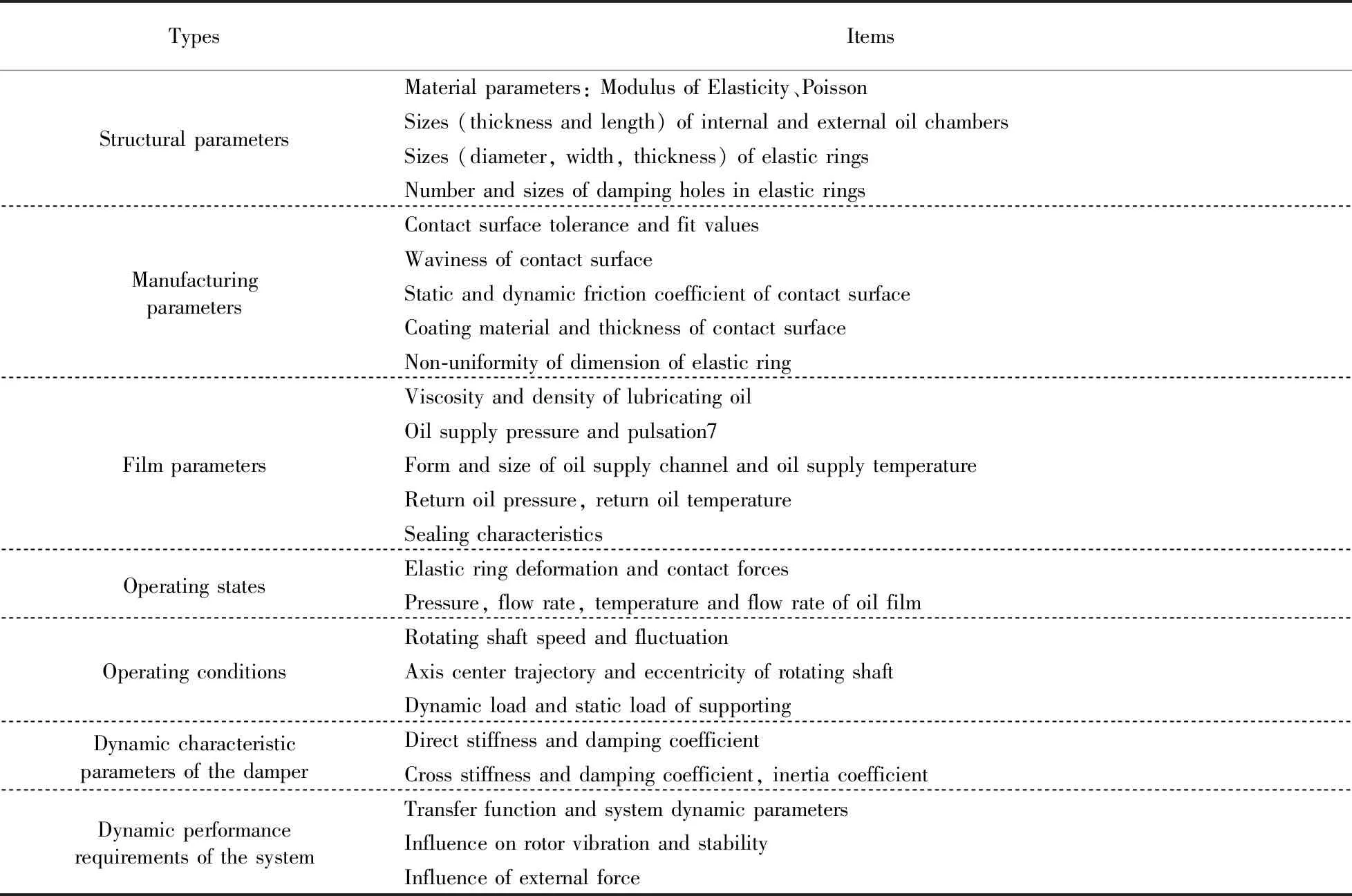

ERSFD的主要结构参数有:内外油腔的尺寸(厚度和长度)、弹性环的尺寸(直径、宽度、厚度)和主要材料参数(弹性模量)、弹性环上的阻尼孔数量和尺寸、油膜介质的密度和黏度参数等.影响该阻尼器动态性能的主要制造误差参数有:弹性环与油腔壁之间的接触面公差和配合、接触面波纹度、接触面静动摩擦系数、接触面涂层材料和厚度、弹性环尺寸不均匀度等;阻尼器油膜参数有:润滑油粘度、供油压力与脉动量、供油通道形式和尺寸、供油温度、回油压力、端部密封特性等.影响阻尼器性能的主要状态参数有:弹性环变形和接触力,油膜的压力、流量、温度和流动速度等,以及相关的转子系统工作条件参数,如转轴转速及波动量、转轴轴心轨迹和偏心量、支点动负载和静负载及变化.所要考察的ERSFD动力学特性参数主要有:阻尼器直接刚度和阻尼系数、交叉刚度和阻尼系数、惯性系数等;所要重点实现的阻尼器动力学性能主要包括:阻尼器传递函数及动力学参数、过共振特性、对转子振动和稳定性的影响、对外传力的影响等.

大型ERSFD的主要结构参数、状态参数和动力学性能等的主要条目如表1所示.

图3 大型ERSFD的典型结构组成示意图Fig.3 Typical structure of a large-scaled ERSFD

表1 大型ERSFD的主要参数列表Table 1 Main parameters of a large-scaled ERSFD

ERSFD所配装的典型转子系统如图4所示,该转子系统分为内外转子两部分:(1)低压转子系统.它由低压风扇、低压涡轮组成,两者通过套齿联轴器和低压涡轮轴连接,由1#、2#、3#、6#支点加以支承;(2)高压转子系统.它是由高压压气机、高压涡轮组成,由4#、5#支点支承.低压转子系统和高压转子系统通过中介轴承5#加以关联.在该双转子系统中,采用了大型同心型弹性环式挤压油膜阻尼器,分别布置在上述1#、4#、6#支点上,与相应的滚动轴承和鼠笼结构配装在一起.这三个ERSFD的结构尺寸和配装方式略有不同.

图4 某双转子系统及其支承结构(1-6为轴承支点位置编号)Fig.4 A twin-rotor system and its supports (1-6 denote bearing support positions)

与转子系统动力学特性有关的主要结构参数有:各转子组件的惯性参数、刚度系数、阻尼系数,以及支承结构的刚度和阻尼系数;主要工作条件参数有:高低压转子的转速及其变化、不平衡矢量及其空间分布;转子系统动力学特征参数有:各转子系统的第一阶和第二阶刚体模态、第一阶弯曲模态、系统外阻尼特性、过共振特性、不平衡振动响应行为与结构耦合或传递等;与阻尼器相关的动力学性能要求是:转子系统的运动稳定性、转子振动幅度及频率特征、振动不稳定性及其变动特征.

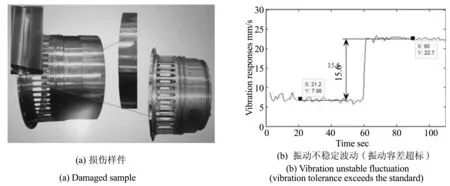

在工程中,近几十年来,多台航空发动机发生过与该阻尼器有关的转子系统减振失效故障问题,阻尼器本身也发生过多起弹性环磨损和断裂等严重故障,造成很大损失.目前仍然存在的问题和风险在于:对该阻尼器作用机理与规律认识不清、与发动机转子系统动力学匹配不良,时常导致发动机整机振动超标(包括振动幅值超限和振动不稳定超限两种典型现象).如图5所示为AL-31F发动机的ERSFD产生损伤故障的样件[图5(a)]、以及由ERSFD因素所导致的发动机整机振动不稳定的实测振动信号变化曲线[图5(b)].

图5 某大型ERSFD损伤故障样件以及由阻尼器因素导致的发动机不稳定振动Fig.5 The large-scal ERSFD damage failure sample and engine instability vibration due to damper factors

分析目前大型挤压油膜阻尼器在工程实际中还不能得到广泛应用的主要原因是,大型挤压油膜阻尼器存在着流动阻尼机制与结构流固耦合动力学的复杂性、阻尼器与转子系统动力学与振动的特殊性,基础理论和应用技术均存在较大难度,具体理论和技术挑战如下所述:

(1)在挤压油膜阻尼器的动力学特性分析与建模方面,ERSFD的弹性环本体结构动力学特性、接触摩擦特性、油膜几何和性能参数、油膜流动及其透孔穿越特性、生热与传热、流固耦合等因素下的阻尼器综合动态刚度和阻尼参数的分析方法,理论不成熟,分析难度大、分析精度差,很多因素的影响研究尚属空白.特别是,现有模型主要是基于结构和流体动力学基本方程,如基于Novier-Stokes方程与弹性动力学方程,以及利用有限元法建立的SFD动力学模型,无法准确分析多种复杂因素的影响,理论分析和计算存在较大偏差,甚至会出现分析结果错误的情况.有必要进行非参数化建模与动力学分析的对比研究,如采用数值仿真和试验大数据支持的、数据驱动的动力学建模与分析研究.

(2)对于带有SFD的转子系统动力学特性的研究,人们已经开展了大量工作,掌握了转轴涡动异常(如共振、载荷或速度突变)时,非同心式SFD的油膜刚度非线性程度会大为增加,进而导致转子系统的双稳态振动、非协调进动和混沌运动等特殊行为[2-4].但是,对于大型挤压油膜阻尼器-转子系统且具有复杂结构形式的系统级动力学分析,特别是弹性环式同心式SFD-转子系统的非线性动力学特性与不稳定振动行为,与实际现象存在明显差异,在此方面也存在着较大的理论挑战.为此,针对SFD-转子系统,需要进一步开展深入、细致的非线性动力学分析与振动研究,也需要考虑基于模型与数据驱动的联合研究方法,在建立基于数值仿真和大量试验大数据分析的转子系统混合模型基础上寻求理论突破.

(3)在SFD工程设计方面,目前很大程度上是继承已有阻尼器结构形式并参考经验参数,重点考核对转子系统动力学特性适应性的工程设计方法.由于不合适的SFD不但无法改善转子动力学性能,阻尼器的减振功能和抑制外传力等功能失效,还会可使转子和整机振动更加恶劣,因此,在设计过程中需要对各项参数进行调整和优化,进行阻尼器与转子系统结构和动力学特性的合理匹配.但是,目前大型挤压油膜阻尼器-复杂转子系统的动力学设计与优化均存在空白.因此,在考虑转子系统动力学特性分析与动力学设计方法的基础上,进行大型SFD的动力学设计方法研究,特别是创新性地引入基于数据驱动的动力学优化设计方法,将会避免目前存在的设计风险大甚至不合理的情况,具有现实可行性.

2 国内外研究现状及发展趋势

自从1962年英国学者Hamburg和Parkinson发表第一篇关于SFD的论文以来,国内外学者和工程技术人员围绕SFD技术进行了持续研究,主要集中在SFD油膜特性和SFD-转子系统动力学特性等方面.本节首先从SFD动力学特性、SFD-转子系统动力学特性以及SFD结构动力学设计与优化三个方面综述国内外研究进展,进行国内外研究现状的对比与发展趋势分析.然后,从SFD、SFD-转子系统动力学与振动和阻尼器、轴承和支点特性分析与测试、动力学优化设计等四个方面评述已有代表性研究成果和研究进展.最后,面向大推力航空发动机、重型燃气轮机、大功率离心压缩机等重大旋转机械装备对大型挤压油膜阻尼器特别是ERSFD技术和产品的迫切需求,提出亟须开展有关非线性动力学分析与设计优化的基础研究需求及其预期展望.

2.1 SFD动力学特性研究现状

分别对非同心型SFD、同心型弹性环式SFD的动力学研究现状进行介绍和评述,而其他多种形式的SFD也具有类似的共性特征,在此不再赘述.

(1)非同心型SFD的动力学特性研究现状

在如图1所示的SFD两类典型结构形式中,非同心型SFD(以下称SFD)具有结构简单、可靠性高的优点,已经在国外多个航空发动机、压缩机等重要装备中得到成功应用,理论分析和应用技术研究方面也有很多成果.此类SFD的动力学模型在早期都是作为线性环节处理,即借鉴Lund关于轴承的8个刚度阻尼参数模型,将SFD的油膜力线性化、阻尼器动力学参数简化为4个刚度系数和4个阻尼系数.但是,在很多情况下SFD都会呈现出强烈的非线性,这种线性模型误差太大.为此,国内外开展了大量的关于SFD非线性动力学的研究,代表性工作和评述如下.

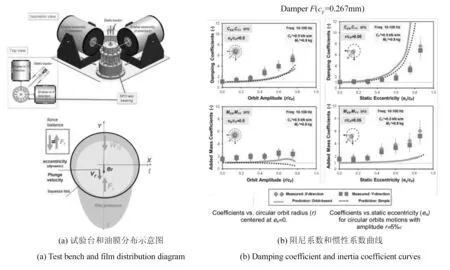

美国Texas A&M University的涡轮机械课题组John Vance、Childs和Luis San Andrés教授,针对航空发动机、燃气轮机、涡轮增压机、压缩机,以及切削和磨削机床等设备中不同形式的SFD开展了四十多年的系统化深入研究,他们所建立的SFD性能和动力学预测模型与试验对比具有较高的精度和合理性,获得了广泛应用.在文献[5]中报道了较全面的研究结果,通过理论和试验获得了SFD阻尼系数和惯性系数,如图6所示,以及阻尼器的动负载、转轴转速、静偏心量、轴颈轨迹之间的关联关系.他们还系统研究了SFD的油膜长度、油膜间隙的变化影响,以及SFD的结构特征和运行状态变化等因素,包括润滑空穴、气体吸入、密封形式、进油孔和油槽形式等对阻尼性能的影响,发表了多篇论文.

图6 非同心型SFD的性能和动力学特性试验与典型结果(引自文献[5])Fig.6 Performance and dynamic characteristic tests and typical results of non-concentric SFD (quoted from [5])

美国University of Virginia的Paul E. Allaire教授课题组[6]研究了径向预加载条件下的O形密封圈安装对SFD动力学特性的影响.美国University of Akron的Changhu Xing[7]采用CFD-ACE+商业软件对SFD进行数值模拟分析,采用有限体积法离散N-S方程,并将NSE与阻尼器“等效轴颈”的有限摄动法相结合确定动力系数,建立了SFD中考虑2π油膜、π油膜(Gumbel空化条件)和均匀两相混合油膜特点的正交和交叉耦合阻尼系数方程.英国University of Manchester的Keir Harvey Groves、Philip Bonello[8]发展了利用切比雪夫多项式拟合阻尼参数、基于不可压缩雷诺方程的有限差分解法,较快速地求解出瞬态油膜压力分布数值,并能实现考虑汽蚀、进油槽、进油口、端面密封和供油压力变化时的油膜压力分布的准确分析.伊朗Tarbiat Modares University的S. Modaresahmadi, M. Ghazavi和澳大利亚University of Wollongong的 M. Sheikhzad Saravani[9],考虑了制造误差对SFD的动力学特性的影响,研究表明:与制造工艺相关的关键参数波纹度(几何缺陷的波长)远大于赫兹接触宽度时,对SFD的油膜厚度影响显著,会使得SFD的性能变动很大.

在国内,SFD动力学的研究也有不少成果.早期从事轴承摩擦和润滑基础研究的一些学者开展过挤压油膜特性的试验测定,研究了挤压油膜的气穴变化与外部条件的关系[10].近十几年来,南京航空航天大学罗贵火教授、高德平教授课题组一直从事SFD动力学的研究,在他们的文献[11,12]中,报道了由装配误差或重力等原因造成的偏心对SFD性能的影响,推导出了静偏心条件下SFD雷诺方程,用数值积分方法研究了SFD存在静偏心时的转子系统非线性响应.西北工业大学廖明夫教授团队[13]通过模拟试验研究了静偏心对SFD减振性能的影响,表明静偏心会导致转子系统临界转速增大、转子不平衡裕度和抗振性能大幅下降,静偏心较小且阻尼器失效时会出现典型的双稳态跳跃振动.哈尔滨工业大学刘占生教授[14]利用脉冲激励法对两端开口的SFD的阻尼系数进行了实验测定,并与有限长SFD模型的理论计算结果进行了对比.天津大学丁千教授[15]也长期从事SFD非线性动力学理论的基础研究,对于油膜两相流对SFD动特性的影响,依据低供油压力下的实验结果,给出不同激励类型和空气体积分数下阻尼器的等效油膜阻尼、刚度以及附加质量表达式,建立了SFD的两相流动等效粘度模型.

此外,为了克服传统SFD油膜刚度高度非线性及其在高速和大不平衡条件下转子系统减振有效性差甚至振动不稳定等不足,近年来许多学者着力研究多种多样的创新结构形式、采用功能材料以及具有主动控制能力的新型SFD.但是绝大多数尚处于原理性探索阶段,还缺少深入的研究和工程设计能力,更缺少工程化测试与检验,技术成熟度较低.例如,在意大利、加拿大、印度等很多国家都有多项这方面的研究和专利.国内比较有代表性的新型结构和智能材料SFD的相关研究成果有:北京航空航天大学晏砺堂教授提出的多孔质SFD、北京航空航天大学马艳红教授等提出的自适应SFD、浙江大学祝长生教授提出的动静压油膜阻尼器和磁控SFD、哈尔滨工业大学姜洪源教授、张蕊华博士提出的带有金属橡胶密封的新型SFD[16-20].

(2)弹性环式同心型SFD动力学特性研究现状

弹性环式同心型SFD即ERSFD最初是由俄罗斯专家发明并成功应用于多个型号航空发动机上,包括我国从俄罗斯进口的某系列航空发动机产品.ERSFD通过油膜阻尼吸能、弹性环凸台控制支点刚度和变形储能三方面的共同作用,减振效果较突出,但其结构形式相对复杂.

国外针对ERSFD的公开报道出来的研究文献很少,而在国内则有不少学者开展了专门研究.中国燃气涡轮研究院冯心海研究员[21]和北京航空航天大学晏砺堂教授[22]等,自1986年起就针对这类阻尼器开展研究,在ERSFD减振机理、动态特性以及对转子系统的影响等方面都做了大量的开创性研究工作.1998年北京航空航天大学李其汉教授给出了合理描述ERSFD减振机理的微分方程,分析了ERSFD减振特性和调频能力,并介绍了相应的试验结果[23].

近年来,国内还陆续发表了一些关于ERSFD的研究成果.北京航空航天大学龙向阳、洪杰、张大义等[24]分析了弹性环设计参数对弹性环刚度的影响,弹性环凸台数目、弹性环宽度和壁厚越大,其刚度就会越大甚至显著增大,而弹性环倒圆半径、凸台宽度等对弹性环刚度的影响很小,不用作为设计主要参数.沈阳航空航天大学苏春峰[25]、艾延廷用有限元法进行了弹性环接触分析,计算得到ERSFD在不同装配紧度下的最大径向位移及径向刚度系数,依据径向位移计算得到阻尼器整个圆周上的外油腔油膜分区厚度,进而用Fluid136单元模拟油膜、用Fluid138单元模拟弹性环渗油孔流道,计算出各个油腔的阻尼系数及油膜压力场.西北工业大学康召辉[26]采用Hirs整体流动理论和Moody壁面摩擦因数方程,考虑壁面摩擦及外层油膜剪切效应影响,建立了油膜连续方程和平衡方程,获取油膜力控制方程.南京航空航天大学曹磊博士、高德平教授和江和甫研究员,通过理论和试验研究确认了ERSFD具有三个方面的减振机理,即油膜阻尼吸收部分振动能量;弹性环凸台接触状态控制支点刚度,从而调整临界转速、减小振动峰值;弹性环通过变形储存部分振动能量并缓慢释放[27].他们还采用有限差分法对油膜雷诺方程进行求解,得到关于油膜刚度的规律性认识,即油膜刚度会随偏心率的增加而增加,内油膜刚度大于外油膜刚度且非线性程度远大于外油膜,凸台数目越多则油膜刚度越小[28].他们还分析了阻尼器排油孔位置、供油压力、封油胶圈控制滑油端泄流量等因素影响油膜刚度、阻尼大小以及非线性程度的定性规律[29].尤其重要的是,他们还发现在转子升降速过程中,弹性环由于受到振动及油膜压力的作用,凸台的接触状态不断发生变化,转子响应会出现不同接触状态之间的跳跃现象,即由于凸台接触状态改变而引起支承刚度突变并与油膜刚度非线性共同作用,使得ERSFD造成转子系统产生多稳态跳跃,而不同于传统SFD仅由油膜非线性引起转子系统产生双稳态跳跃的特殊规律[30].

近几年来,针对ERSFD动力学特性的研究还有一些较新的成果.例如,浙江大学祝长生教授课题组[31]还对比了ERSFD与传统非同心型SFD的减振能力以及所表现出的非线性特性,即非同心型 SFD的非线性特性比同心型SFD复杂,更容易出现超谐共振及亚谐共振.中国燃气涡轮研究院江志敏、高雄兵、张鹏等[32]详细给出了ERSFD的流固耦合求解计算方法,得到了详细的弹性环变形和油膜压力特性等数值结果,其油膜压力梯度分布趋势与传统SFD趋势相当,但呈现与油腔间隔相关的阶梯状分布,相邻油腔之间的压力梯度差主要源于阻尼孔的节流作用.天津大学丁千教授课题组[33,34]发展了有限差分法处理油膜及弹性环的流固耦合动力学问题,仿真计算得到ERSFD的直接刚度和阻尼系数,以及交叉刚度和阻尼系数,给出了弹性环与外内壁不同接触状态下的等效径向刚度计算公式,分析了雷诺数对惯性系数的影响等.如图7所示是他们计算得到的刚度和阻尼系数曲线,可以看出,ERSFD的非线性特性明显弱于传统SFD.

图7 ERSFD的直接刚度和阻尼系数与传统SFD的对比(引自文献[34])Fig.7 Direct stiffness and damping coefficient of ERSFD compared with conventional SFD (cited from [34])

2.2 转子-SFD系统动力学特性研究现状

在研究SFD或ERSFD动力学特性的同时,国内外学者针对带有SFD的转子系统即SFD-转子系统的动力学问题开展了大量的理论和试验研究,取得了丰富的研究成果.代表性成果和结论评述如下.

早在1970年代,人们采用一个线性弹簧和一个阻尼元件来模拟SFD,建立起SFD-转子系统动力学模型.英国University of Sussex的R. Holmes教授最先将SFD的非线性阻尼特性引入转子系统,其中引入了振幅依赖性和采用短轴承π油膜假设来表征SFD的油膜特性,认为油膜产生油楔抵消部分负载[35,36].随后,国内外许多学者针对SFD-转子系统的非线性动力学特性和稳定性问题进行了大量研究,认为在很多情况下,SFD的非线性特性对转子系统的影响非常显著.美国University of Viginia的Paul Allaire教授的早期研究指出了SFD的非线性油膜力引起转子非协调涡动[37,38],认为SFD-转子系统最明显的非线性行为是双稳态现象,即对应相同的转速比,响应会出现多值现象;同时,阻尼器和转子系统存在强耦合的特点,即除了自身结构和工作状态、供油压力和流量等因素会影响SFD非线性特性之外,转子系统的结构形式、外阻尼大小和动力学特性以及转子不平衡量和转速等也会对SFD的非线性特性产生较大影响.美国Pratt and Whitney Aircraft的D. H. Hibner和Ingersoll-Rand Company的R. G. Kirk的研究还表明,在特定条件下,较大偏心率的运动轨迹可能是不稳定的,也会发生低频进动以及对应较高临界转速和阻尼压力时出现自激现象等[39,40].

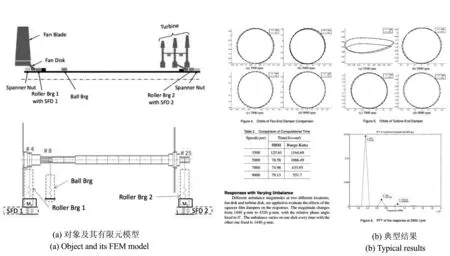

近十几年来,国内外围绕SFD-转子系统动力学问题这一方向仍然开展了持续性的研究工作.这些研究大都是基于传统SFD-柔性转子系统动力学方程,对SFD的简化模型一般作以下假设:油膜视为不可压缩流体,采用短轴承及Sommerfeld油膜边界条件等.美国University of Virginia的Paul Allaire教授课题组在SFD-转子系统的非线性动力学方面取得了不少理论研究成果.美国University of Viginia的Jianming Cao, Timothy Dimond, Paul Allaire[41]利用Reynolds方程的闭式解计算具有瞬时节点位移和速度依赖性的SFD非线性支承力和阻尼力,进而对SFD-转子系统进行瞬态动力学进行分析,结果表明,SFD的引入使得转子系统在大转速范围内的动态稳定性、承受严重不平衡力作用的能力得以提高,但转子系统存在亚谐波、超谐波和环面轨道等非线性动力学行为.他们还利用谐波平衡法和预测-校正算法,发展了分析参数变化时SFD-转子系统受迫响应的计算工具,详细研究了SFD的流体惯性效应、不平衡力、单向载荷、阻尼器定心弹簧刚度和圆盘陀螺效应等多种因素影响柔性转子系统非线性振动的规律[42],以及滑油压力供给和气泡油膜空化效应影响等[43].他们采用挤压油膜阻尼器直接力模型的谐波平衡法,针对某航空发动机的低压转子,考虑其三点支承转子结构特征(即两个带SFD的滚柱轴承和一个不带SFD的滚珠轴承),进行了转子系统的频域强迫响应分析,验证了计算方法的精度和效率,对比了不同转速和不同转子部位的不平衡响应特征,其典型结果如图8所示[44].

图8 带有SFD的航空发动机低压转子系统非线性动力学与振动仿真分析(引自文献[44])Fig.8 Nonlinear dynamics and vibration simulation analysis of the low-pressure rotor system of aeroengine with SFD (cited from [44])

此外,国外还有文献报道了SFD-转子系统的相关试验研究成果.例如,美国Honeywell Turbo Technologies和Texas A&M University在高速涡轮增压器上测试了考虑转速、油膜间隙、有效油黏度(考虑其剪切效应)和静载荷下的阻尼器参数,获得了转子系统的同步和几个次同步非线性响应,并进行了试验验证[45].GE Oil & Gas 公司采用SFD抑制压缩机振动的试验结果表明, SFD使得系统的刚体模态阻尼增加显著,并利用试验检验了全运行过程的阻尼器行为,验证并评价了新研制压缩机转子系统的动力学预估能力[46].

在国内,哈尔滨工业大学黄文虎院士、陈予恕院士、夏松波教授、焦映厚教授、陈照波教授等,对于SFD-转子系统的现代非线性动力学研究具有开创性,他们应用油膜力数据库方法获得非线性油膜力,采用非线性动力系统的稳定性及分叉理论对非线性SFD-转子系统非线性动力特性、非协调运动及周期解分岔与稳定性进行了全面的理论分析[47].哈尔滨工业大学侯磊博士、陈予恕院士还专门研究了刚性转子-SFD系统的分岔行为,采用考虑流体惯性的π油膜模型来建立系统的运动方程,用平均法分析得到系统的分岔方程,发现了三种不同的分岔行为模式,在基础理论方面也做出了重要贡献[48].西北工业大学秦卫阳教授、任兴民教授建立了SFD-转子系统的非线性解析方程、利用数值计算获得Floquet乘子,研究了系统的非线性响应和分岔问题[49].南京航空航天大学周海仑博士、罗贵火教授针对浮环式SFD对转子系统的非线性动力学特性的影响进行了详细的理论研究[50,51].考虑航空发动机内外双转子系统的结构特点,空军工程大学程礼教授课题组[52,53]讨论了SFD对双转子非线性振动响应特征谱的影响,并对比了盘式拉杆转子结构的连接非线性与接触效应影响系统出现双稳态的贡献程度.西北工业大学廖明夫教授课题组[54]对航空发动机存在碰摩和不对中时SFD的作用进行了模拟试验对比研究,发现SFD有效减小了碰摩造成的涡轮盘处的振动和弹支动应变,对不对中引起的二倍频振动抑制尤为明显.中国民航大学白杰、潘豹、何文博[55]对大风扇低压转子系统突加不平衡激励的SFD作用也进行了理论分析、数值模拟以及具有动力学相似的模拟试验台验证,揭示了SFD影响转子通过不稳定区的方式.天津大学张俊红教授[56]还建立了考虑飞机机动飞行时的航空发动机转子系统的动力学模型,其中引入了转子碰摩的库仑摩擦力以及基于雷诺方程的SFD阻尼力,得到了关于转速的运动分岔图,在不同飞行状态和转速下SFD所起的稳定性作用并不相同.

针对ERSFD-转子系统的动力学与振动研究,国内外现有成果相对较少,国外没有公开文献报道.其原因主要是因为ERSFD技术主要掌握在俄罗斯等国家的航空设计和制造公司以及其他国家的研发机构与相关行业手中,一直被视为商业秘密.在国内,如前所述,针对ERSFD的研究早在20世纪80年代就已经得到初步开展,其中涉及对ERSFD-转子系统的动力学与振动特性研究,如北航晏砺堂教授等人的工作[57].近几年来,天津大学丁千教授课题组对此开展了持续研究,主要是采用非线性解析理论并结合模拟试验,对ERSFD-转子系统的非线性动力学问题开展系统性的理论研究工作.在他们的研究中,针对模拟转子系统,建立包含轴承、转盘、阻尼器的多自由度的转子动力学模型,分析了强非线性阻尼力导致的转子振动响应特征,包括突跳等非线性现象[58].他们还通过模拟试验观察到,在低转速区,ERSFD中油膜未被充分挤压,阻尼作用并未显现,系统出现多倍频现象;充分供油能提高ERSFD吸收的振动能量,增强减振作用(临界共振幅值减小30%以上)[59].他们还采用理论并结合模拟试验的方法,研究了正弦、随机、随机+正弦基础激励下的非线性振动响应,结果表明,转子的转频振动可被ERSFD有效抑制,但当激励频率远离转频及其倍频时,ERSFD反而会将激励能量传递给转子,使其振动增大;ERSFD对随机激励激发的转子2倍转频振动成分也有很好的抑制作用;由于ERSFD对基础激励下的转子振动的抑制是有条件的,设计时应做详细分析[60].此外,北京航空航天大学、中国航发集团成发公司和燃气涡轮研究院等建设了专门的模拟试验台,以试验手段为主,开展了ERSFD-转子系统动力学特性的研究,对比分析了ERSFD-转子系统在弹性环凸台高度、供油条件、滑油温度和不平衡量等因素影响下的动力学特性[61].

2.3 SFD动力学设计与优化研究现状

正如美国Texas A&M University的Luis San Adres教授所指出,SFD不是一种货架产品,而是一类针对不同形式和转子-轴承系统及其不同应用场景的定制部件,需要根据转子系统结构与具体运行要求进行动力学设计[5].其设计目标是满足SFD的核心功能,即提供阻尼能力,也即给定并实现合理的阻尼比.在机械系统动力学设计中,最难的就是阻尼问题,系统阻尼比过低则不能起到阻尼减振效果,过高反而会恶化系统响应.目前国内外理论和技术研究现状都表明,SFD动力学设计特别是ERSFD动力学设计存在较大难度,代表性研究成果如下所述.

英国University of Manchester的Keir Groves, Philip Bonello在文献[62]中指出,进行SFD设计时,要考虑其紧凑尺寸和稳健性,为确保旋转机械的平稳运行,需要在考虑机械结构动力学复杂性、支承非线性等条件下的转子不平衡响应,以及SFD本身的可靠性等,进而才能进行SFD的动力学设计与优化.美国Gunter、 Allaire 等[37, 38]在SFD设计中将转子不平衡量作为SFD的主要设计条件,在偏心比小于0.4范围内工作时,可视为线性阻尼器来加以设计,超出此范围时则需按强非线性特性进行设计.尽管有关SFD设计理论与方法的国外研究文献报道较少,但国外的SFD专用设计软件较为成熟.例如,美国Texas A&M University的Luis San Adres教授团队开发出了考虑三类边界条件和端部密封影响的非同心型SFD的计算模型与设计软件Xlrotor,并在工程中得到应用.俄罗斯莫斯科航空学院的列奥季耶夫教授基于长、短轴承的假设、考虑全周油膜和半油膜以及端部密封的ERSFD解析模型,计入进油结构型式的影响,开发出了设计软件Damper,在俄罗斯航空多家发动机设计部门得到采用.

在国内也有一些关于SFD设计方面的研究成果.早期,西安交通大学张家忠、刘士学教授[63]就研究了采用SFD提高透平压缩机稳定性的动力学设计问题,用以解决其亚同步失稳,并通过实验进行了验证.近年来,西北工业大学廖明夫教授课题组[64]将SFD设计与转子动力学设计相结合,建立了航空发动机转子SFD设计方法,设计参数包括转子阻尼、临界转速配置、最大不平衡量、转子振动峰值、支承外传力,以及阻尼器轴颈偏心率、油膜半径间隙、油膜长度、鼠笼刚度等,设计目标为控制转子临界峰值和外传力;给出了设计流程,共分为8个步骤,包括转子刚体模态确定、转子阻尼确定、支承刚度确定、最大不平衡量确定、支承阻尼和支承刚度确定、支承结构参数设计、以及减振性能核算等,经过了模拟试验检验.浙江海洋学院的冯武卫、赵玉成、王明[65]则对SFD-滑动轴承-转子系统的灵敏度及动力学优化进行了研究,明确了轴承间隙、SFD间隙、油黏度、转子刚度对系统一阶和二阶临界转速的灵敏度影响程度,采用遗传算法对临界转速进行优化,主要通过调低SFD间隙和适当增加油黏度实现了一阶和二阶临界转速之间差值的增大以改善转子系统动力学特性.在工程应用方面,国内也取得了一些成功经验,主要是在中小推力航空发动机如系列涡轴发动机上的小型化SFD的设计和使用水平较高.

目前,大型化的ERSFD的设计和使用存在着较大差距,现有为数不多的研究成果还不能满足诸如大推力涡扇发动机等重要旋转机械装备的实际需求.北京航空航天大学洪杰教授团队[66]以燃气涡轮发动机用大型ERSFD为对象,基于有限元法和挤压油膜理论,对弹性环支承刚度、油膜压力场分布和油膜阻尼特性进行计算和设计对比,获得了ERSFD的动力学优化设计的典型结果,包括弹性环上的凸台、过渡圆角及油膜环上渗油孔等结构参数,弹性环的内、外油膜间隙最佳匹配值,以及适应更大的不平衡量范围和更高转速的油膜阻尼变化情况,具有工程参考价值.北京化工大学何立东教授[67]开发设计了新型整体式弹性环挤压油膜阻尼器(IERSFD), 构建力学模型并分析了减振原理,在IERSFD腔室填充不同黏度阻尼液的条件下进行了转子过临界实验,有效降低了转子过临界振动.天津大学丁千教授团队[59]重点针对ERSFD的弹性环变形可有效调节油膜的动压作用变化以及抑制转子系统非线性振动的能力,研究了凸台数量、环厚度、油膜厚度、滑油黏度的优化空间与根据实际情况的设计参数优化方法,提出采用多目标的综合优化设计策略,具有创新性.沈阳航空航天大学张微博士和天津大学丁千教授[68]采用胞映射方法对定心式SFD进行多目标优化设计,阻尼器设计参数为径向油膜间隙以及定心弹簧刚度,综合考虑了阻尼器的触底现象、转子系统的动力学响应及稳定性,以达到抑制转子过临界转速振幅及支撑外传力为设计目标.在其优化过程中,将连续的优化空间离散成若干个胞,在有限的胞状态空间内,通过构建胞与胞的映射关系,对设计空间进行高效和快速的搜索;针对所得帕累托集合,对所得全局最优解集进行试验验证,结果表明:该最优解集所得设计变量可满足设计需求,可应用到阻尼器的设计过程.另外,国内航空动力专业研究所也曾开展过大型ERSFD的工程研制与工程化试验的探索研究,例如中国航空发动机集团沈阳发动机研究所战鹏研究员[69]给出了利用新研制的SFD来解决某型号航空发动机振动抑制的实测分析结果,根据试车数据确定了阻尼器的设计参数及其与转轴轴颈尺寸的对应关系,并利用轴承供油油路实现了SFD的供油,对该转子过临界转速的振动起到了较好的抑制作用.

2.4 数据驱动的SFD动力学分析与设计的研究现状与发展趋势

如前所述,SFD的油膜力公式和非线性动力学模型均为繁冗的数学表达,在对SFD进行动力学分析与优化时,很难处理这些繁多的设计参数,特别是考虑存在着非光滑、不确定和参数污染等情况.在无法进行精确建模的情况下,其动力学分析与设计问题极具挑战性.综合分析当前深度学习技术的发展以及近期在动力学领域的研究与应用情况,将数据驱动技术用于ERSFD动力学分析与动态设计,特别是在SFD的非线性参数识别、结构设计多目标优化等方面,将具有特殊的贡献.

当前,以大数据为基础、以深度学习为主要方法的数据驱动技术在机械动力学领域得到了高度重视.基于数据驱动的系统动力学识别、模型精准化以及在不同专业领域的设计中的应用研究还处于初期阶段[70].探索由数据完成某些复杂动力学规律的知识表达或预测,实现物理原理和数据驱动相融合的动力学研究,也是目前的一个重要热点.

具体到研究对象SFD,已经有一些有关数据驱动的研究成果.例如,印度Andhra University的M Ananda Rao,J.Srinivas[71]针对转子轴心轨迹与油膜力相关联的非线性模型确定问题,在筛选出影响最大的设计参数基础上,提出了采用BP算法( back-propagation algorithm)对输入输出数据进行有监督多层神经网络模型训练,推导了不同轴承参数条件下的转子运动响应和油膜力作为神经网络输出的数据驱动的智能算法.英国University of Manchester的Keir Groves, Philip Bonello[72,73]面向涡轮机械设计实际应用,基于试验数据、采用神经网络进行了SFD建模分析,可以考虑一些难以建模的因素影响(如几何缺陷、压缩性、空化效应等),所建立的SFD阻尼力模型考虑了间隙全范围变动的多输入-多输出(输入为转轴位移和速度、输出为油膜压力和作用力),相对准确、合理,能够表征SFD作用力与转轴位移和速度之间的非线性函数关系,能够揭示载荷较大时所发生的不可预测的非线性行为,如跳跃、非同步振动等.他们采用神经网络辨识所得到的SFD模型也方便地用于转子动力学设计.如图9所示为他们所完成的SFD实测、神经网络建模与动力学分析的示例.

图9 SFD的神经网络模型建立及其非线性振动分析案例(引自文献[73])Fig.9 Establishment of neural network model of SFD and its nonlinear vibration analysis (cited from [73])

2.5 SFD的动力学不确定性和稳健性设计研究现状

SFD在设计制造和使用过程中必然存在的多种不确定性因素(包括结构尺寸如材料分散性、制造和装配偏差,负载不确定性和工况状态的不确定性,甚至服役过程中的演化和衰退等),都有着较大影响,如果不考虑这些不确定性因素进行分析和设计,会导致出现过大的动特性波动以及不可预知和控制的恶劣振动,从而造成较大风险或危害.针对ERSFD以及转子系统的制造误差和装配误差以及载荷工况等多因素的不确定性问题、结构系统动力学的多目标优化与稳健性设计问题,人们在相关领域的研究均可以借鉴和加以利用.例如,对于机械结构的不确定性问题,主要涉及模型不确定性、载荷不确定性等,主要有概率分析方法、凸方法、模糊集合法等,目前应用较广泛的是将非确定性假定为随机性的概率分析方法,并在计算中主要采用Monte Carlo法和摄动法.我国学者邱志平教授[74]系统地研究了有界不确定性参数对工程结构特征频率和模态的影响,并基于此提出了结构优化设计方法.考虑结构的分散性和样本数较少的情况,还可结合区间分析法以方便地求出所有可能情况中的最不利情况,如S.S.Rao、L.Berke[75]将区间分析法引入工程结构不确定性问题的研究,陈萌博士、洪杰教授[76]开展了转子系统动态特性的区间分析研究.而工程实际中的代表性应用是对航空发动机叶片结构的振动疲劳分析问题的不确定性处理方法,以美国结构完整性大纲(MIL-HDBK-1783B)为例,已经要求采用振动频率和振动应力控制的概率设计裕度来取代传统的安全因子或确定裕度,并要求进行多不确定性因素问题进行敏感性分析与处理.

从设计角度,为了避免结构和载荷多种不确定性因素的影响,避免偏离设计状态,以及机械结构复杂的输入条件和工作条件与要求,需要考虑采用多目标动力学优化的稳健性设计方法.结构稳健性设计源自于20世纪70年代日本学者田口博士所创立的三次设计法(也称Taguchi方法),主要是通过寻求合理的设计方案来达到不确定因素变化对结构或系统响应的影响最小化.在国内,南京航空航天大学许本胜和臧朝平教授等[77]发展了结构动力学稳健性优化设计或鲁棒性设计,建立了基于Taguchi的方法、基于多目标优化的方法和基于响应面建模的方法体系,重点基于多目标优化的方法,综合数值计算和统计方法,采用遗传算法等随机最优的算法进行优化计算,形成了不受变量的分布形式以及变量间相关性限制的优化设计方法.进而可以结合不确定性分析,引入基于方差的重要性测度衡量设计变量对优化目标的贡献程度,从而筛选出对优化目标影响较大的设计变量,简化了优化模型,有效降低优化问题的维数,以减少优化的计算成本.

2.6 国内外研究现状的对比分析与发展趋势

综合分析上述文献并结合工程实际调研,对非同心型SFD和定心型ERSFD的动力学性能、SFD-转子系统动力学特性以及SFD的动力学设计方法等的研究现状和技术状态进行定性对比,如表2所示.

表2 SFD动力学分析与设计研究现状与技术状态对比Table 2 Comparison of Technical status of SFD dynamics and design

从以上对比分析可以看出,传统SFD和ERSFD的许多基本理论机理具有一致性,人们对SFD和ERSFD的理论研究成果也较丰富,相关联的SFD-转子动力学的定性研究和模拟试验研究也比较多.但是,针对大型ERSFD以及具体的结构特点和工作状态,深入的动力学机理研究还不够,复杂的油膜力、刚度阻尼和惯性系数的数理表征存在较大困难,计算烦琐,关键因素和参数难以掌握,需要考虑基于数据驱动的SFD动力学模型与分析方法.现有ERSFD-转子系统的非线性动力学与振动的理论研究有些结论还处于定性描述,适应工作要求和范围的能力差,甚至存在一定误区.再者,大量的研究还局限于定性分析和模拟试验,缺少真实或足够接近工程实用的特征参数数据与基础数据,更需要进行大量的试验和测试,以进行大数据积累.而且,面向工程设计实际需求,更缺少SFD及其相关转子动力学的动力学设计与优化方法,以及相应的算法和软件.另外,SFD的结构参数和状态参数的不确定性、多工况和变工况适应性、考虑参数不确定性影响的多目标设计和稳健性设计等的研究都存在空白.

3 结论与展望

通过对国内外文献研究以及对工程需求和理论技术发展的分析,可以认为,在SFD-转子系统动力学的理论研究方面,国内外学者都开展了大量研究工作,国内在某些方面的学术研究更加活跃.但现有公开报道的SFD研究大多基于简化力学模型和模拟试验,往往只能得到一些定性的结论,还不能有效地指导工程设计与实践.从SFD在工业部门上的实际应用看,自20世纪70年代以来,SFD技术已经开始广泛应用于国外RR、P&W、GE等公司的燃气涡轮发动机主要机型,其设计和应用技术已经相对成熟.而我国目前仅在一些中小推力燃气涡轮发动机上实现了SFD技术的成功应用,尚未实现在大推力航空发动机上的应用,我国在大型SFD的动力学特性以及优化设计方面的理论研究与技术储备存在差距,缺少先进的动力学设计与分析的基础理论方法.

面向大推力涡轮喷气发动机、重型燃气轮机等重大旋转机械装备对大型挤压油膜阻尼器的迫切需求,急需开展以下几个方面的动力学分析与设计的基础性研究工作:开展物理模型与数据驱动相融合的挤压油膜阻尼器(SFD和ERSFD等)的创新性动力学建模方法研究,建立油膜力、阻尼系数、惯性系数和其他状态参数的多参数因素、高精度模型;研究揭示大型旋转机械复杂转子系统与SFD之间的动力学耦合机制以及不确定性因素的影响,掌握变工况和极端工况下ERSFD结构参数、状态参数的变化规律以及对转子系统振动响应的影响规律;研究并实现大型SFD动力学优化与稳健设计方法,实现对大型旋转机械复杂转子系统振动的有效抑制,提高转子系统稳定性.

特别地,针对大型SFD的主要研究方法包括:首先,应开展正向分析研究,通过对供油压力、流量、转子涡动矢量的实测、确定油膜结构尺寸,计算出油膜的压力、厚度、流动速度,然后得出阻尼器的等效刚度和阻尼系数.其次,进行反向设计研究,即针对减振的要求,根据转子过共振的峰值、稳定性及过共振点后的稳定峰值等情况,再结合转子结构与运动特性,如轴涡动矢量,确定转子支点综合刚度及综合阻尼,从而对阻尼器的压力流量、结构尺寸、供油参数进行验证.此外,通过对大型旋转机械复杂转子系统减振预测能力、SFD的各类模型的有效性,对SFD真实部件设计的鲁棒性及可靠性等方面对SFD进行全方位的综合评价.最后,基于解析法模型,确定仿真工况和结构参数变化取值,仿真计算不同结构参数和工况下SFD的动力学特性,基于实测数据,建立非线性参数识别方法,实现SFD部件动力学参数及其变化的准确辨识.其中,开展大数据分析模型对SFD动力学模型的建立方法研究,以及用于SFD动力学性能参数的预测方法研究,对比分析分别用于SFD仿真与试验数据时的预测模型适用性、预测精度、数值计算稳定性与效率及可靠性,具有重要创新意义.