采动应力影响下采区巷道底鼓演化规律及治理措施

2022-10-28孟雷,张磊

孟 雷,张 磊

(山西焦煤集团有限责任公司 官地煤矿, 山西 太原 030022)

底鼓是煤矿巷道中经常发生的动力现象,由一系列的煤矿现场观测资料可知,底鼓量一般能够占到巷道顶底板总收敛量的70%以上[1],特别是受多次采动影响下的采区集中巷道,底板的变形和失稳将显著加剧,主要表现为底板中部拱起开裂,底板整体抬升,架棚腿子扭曲,使巷道前后需进行多次起底整巷,需投入大量人力、物力,更对安全生产造成极大影响[2].

1 概 况

官地煤矿中五区上组煤采区位于井田西北部,共有2#、3#两层煤层,其中2#煤层已全部回采结束,3#煤层正在回采,左右两翼布置采煤工作面,该采区集中轨道巷与集中皮带巷均沿3#煤顶板掘送,最大埋藏深度达769 m,其顶底板情况见表1. 该采区巷道600~800 m段受左右两翼采煤工作面先后采动影响,出现底鼓、顶板及两帮变形等一系列矿压显现,特别是底鼓明显,最大变形量超过1.0 m.

表1 3#煤层巷道顶底板特征表

2 采区巷道底鼓演化规律分析

2.1 围岩物理力学性质

官地煤矿中五区采区巷道围岩具有以下主要性质特点:

1) 砂质页岩有时相变为细砂岩,普氏系数0.9~1.6,属很软-软岩层,强度低,遇水易发生显著软化膨胀。

2) 砂质页岩和细砂岩的弹性模量都不高,在0.09~5.53 GPa,平均为2 GPa. 受多处采动影响后容易发生变形,属于目前官地煤矿巷道中典型的软岩,直接造成巷道底鼓变形。

2.2 巷道底鼓变形破坏特征

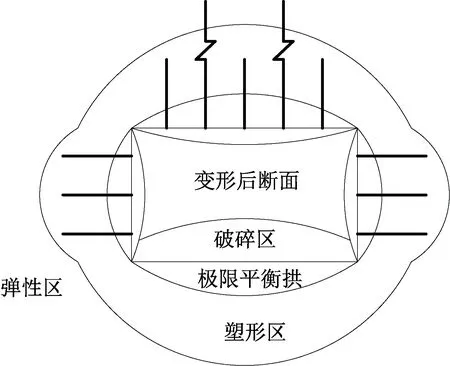

采区巷道开挖后,巷道周边围岩受力状态由三向应力变为二向应力甚至是单向应力,在巷道周围由内向外依次形成破碎区、塑性区、弹性区。当采区巷道受两翼采煤工作面多次采动应力影响下,产生超前支撑应力叠加效应,采区巷道会表现出明显的围岩变形现象,两帮及顶板因及时施工锚杆索支护,改善了锚固围岩应力环境,产生的变形量相对较少,而底板无任何支护,成为应力释放面,从而产生较明显的底鼓现象,且采区巷道两帮及顶板往往采取较强的支护策略,则底板受到的应力影响越明显[3-4].

尽管巷道底板发生明显的底鼓显现,但在巷道底板塑性区范围(底板下1.0~1.5 m)内仍会形成一个极限平衡拱,见图1,在此范围内围岩达到三向应力平衡,形成稳定结构,在不受外力扰动下,底鼓变形将停止。如果人工起底深度较大,破坏了该稳定受力结构,同时不采取任何围岩修复或支护措施,该平衡拱将继续向深部发展,继续发生底鼓变形,周而复始。需要注意的是,当人工起底过深时,会造成巷道整体结构失衡,巷道将发生结构性大变形,给安全生产带来安全隐患。因此在受多次动压影响的采区巷道,底鼓治理需引起足够重视。

图1 巷道开挖后极限平衡拱结构图

2.3 官地矿中五区集中巷道底鼓特征

经过近两年现场观测,官地矿中五区集中巷道底鼓主要具有以下特点:

1) 应力挤出型的底鼓破坏。该矿中五区集中巷道在支护设计中,并没有对底板采取任何支护措施,造成底板发生挠曲性变形,产生剧烈底鼓,其应变表现为底板岩层拱起开裂、松散破碎,巷道中部凸起剧烈,由于巷道群对应力分布造成的影响,巷道底板表现出不对称底鼓现象。

2) 底板岩层破裂,在进出支架等较重设备的压力下,底板破碎,遇水易出现胀化现象,加剧了底鼓变形量。

3) 巷道受采动影响频繁,长期处于不稳定状态,在临近采煤工作面拆除后,蠕变变形始终存在,后期在接续工作面回采动压影响下表现出强烈底鼓变形。

4) 巷道群周边底鼓更明显,在中五区集中供液硐室及23512回风联络巷段,轨道巷的底鼓最大量达到1.0 m,较其余地点变形大40%.

5) 从巷道底鼓量与整个围岩的变形量相对关系上看,底鼓量占据巷道围岩变形的主要部分,与该矿其它采区有较大不同,分析其原因是该采区埋深较深,巷道变现表现出一定的深井变形规律。

6) 发生严重底鼓的巷道底板均为岩体强度与弹性模量较低,在水及外力作用下,表现出一定的膨胀性底鼓特征。

3 治理方案及矿压观测

3.1 锚注加固结构与承载机理

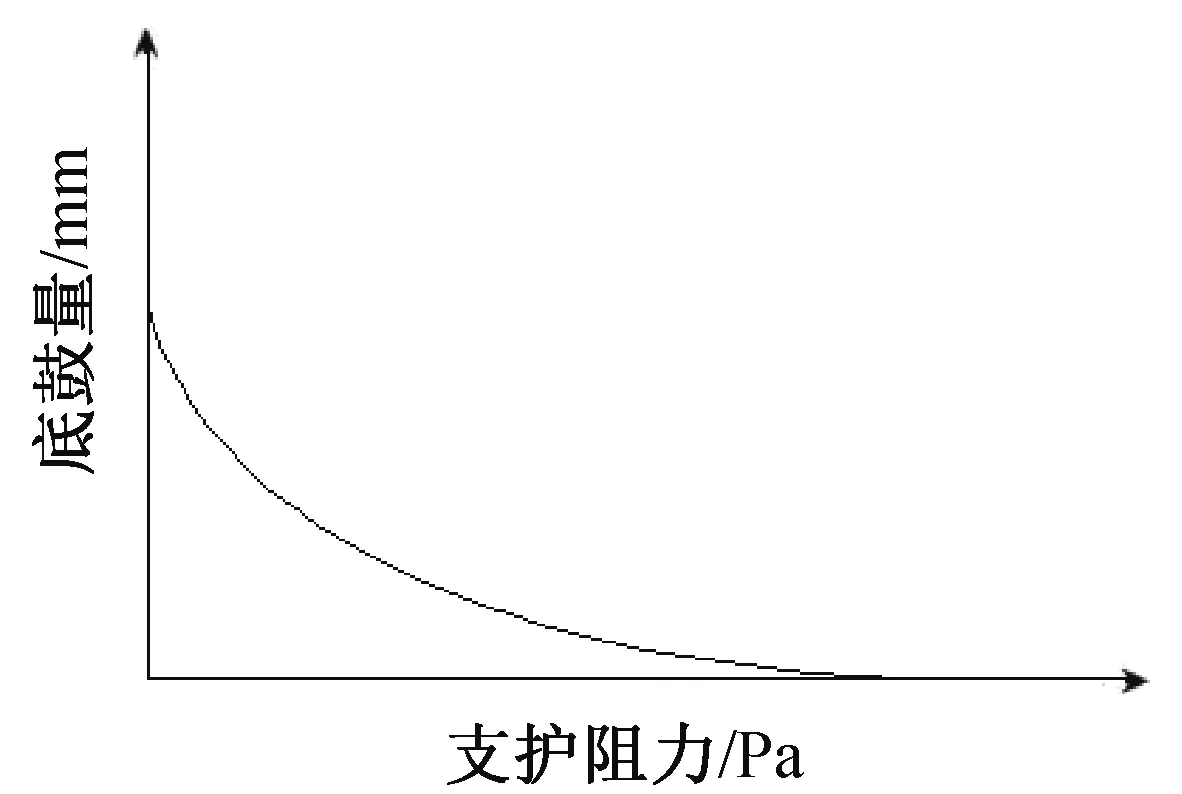

锚注支护实质上是锚固支护技术和注浆加固技术的结合,利用中空的锚杆/锚索兼做注浆管,在保证全长锚固的前提下,利用注浆材料改变围岩的性质,提高围岩的强度和自承能力,保持巷道的稳定,巷道底鼓量与底板支护阻力关系见图2.

图2 巷道底鼓量与支护阻力关系曲线图

通过锚注作用形成的加固拱结构,其承载机理主要反映在以下几个方面:

1) 注浆和固结改善了破碎围岩的物理和力学状态。浆液固化后,可充填和封堵围岩的裂隙,隔绝空气,减轻已破碎围岩的风化,防止围岩被水浸湿软化,降低围岩本身强度。同时,注浆后松散破碎围岩被胶结成整体,岩体内聚力和内摩擦角得到提高,从而显著提高破裂岩体的承载能力[5].

2) 多层组合拱结构的可靠性与承载能力显著提高。注浆充填围岩空隙和裂隙,固化后配合锚杆索的锚固作用,可形成多层有效的组合拱结构,且支护体内锚杆索均转化为全长锚固,它将多层组合拱联成一个整体,共同承载,扩大了支护结构的有效承载范围,提高了支护结构的整体性和承载能力。

因此,锚注加固结构具有其它支护所没有的特性,主要体现在较好的整体性、稳定的结构性、较高的承载力和较强的让压与抗变形能力。

3.2 注浆锚杆工作原理

上饶自进式中空注浆锚杆结构见图3,其工作原理为:

1) 注浆锚杆杆体是用三角钢丝螺旋式缠绕在管壁上,并焊接在管外壁,起到了螺钉外扣螺牙的作用。

2) 安装锚杆时,当锚杆拧入岩孔,缠绕在锚杆外壁的三角钢丝螺牙在岩孔拧紧过程中不断增加摩擦力,锚杆越长,钻的越深,锚固力越大。为使水泥顺利渗入岩缝,管壁周围均匀分布了许多溢浆孔。在高压下,泥浆通过管腔从孔中溢出,渗入各个岩缝,起到黏结、密封、加固的作用,从而防止巷道变形、透水或塌方等事故的发生。

3) 管壁小孔为水泥及其他浆液由小孔进入岩层裂隙的通道,为防止浆液在高压下返浆外溢,用止浆塞防止浆液返浆。杆体尾部装有密封套,托盘、螺母作为杆体紧固装置。

1—螺母;2—托盘;3—止浆塞;4—三角丝;5—杆体图3 中空注浆锚杆结构图

3.3 注浆泵及加固材料

针对注浆压力低时需要大流量,而注浆压力升高时需要小流量的工况条件,选用ZBQ气动型注浆泵。

加固材料选用ZHM-Ⅲ固安丰注浆料,该加固材料具有无收缩、微膨胀、高流动性、不含氯化物、抗腐蚀等优点,其性能指标:1 d抗压强度≥10 MPa,3 d抗压强度≥40 MPa,7 d抗压强度≥45 MPa,28 d抗压强度>50 MPa,粒径为30~50 μm,施工温度为5~35 ℃,初始流动度(23 ℃)为10~17 s,30 min流动度(23 ℃)为10~20 s,耗量约为1 600 kg/m.

4 巷道底鼓控制方案

4.1 底板锚注施工方案

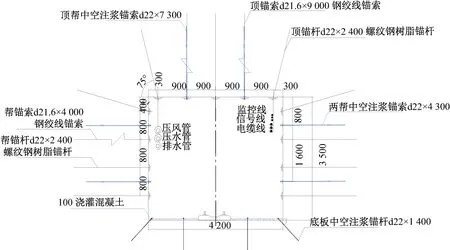

顶板支护:d22 mm中空注浆锚索,钢绞线长度7 300 mm,垂直于顶板岩面布置,间排距1 800 mm×2 000 mm,注浆终压≤3 MPa.

两帮支护:d22 mm中空注浆锚索,钢绞线长度4 300 mm,与两帮岩面垂直布置,排距1 600 mm×2 000 mm,注浆终压≤3 MPa.

底板支护:底板100 mm浇灌混凝土;d20 mm中空注浆锚杆,锚杆长度1 400 mm(加固极限平衡拱范围),两帮下扎45°布置,排距1 000 mm×2 000 mm,轨道中间不布置,注浆终压≤3 MPa. 巷道锚注支护图见图4.

图4 巷道锚注支护图

4.2 底板锚注支护技术工艺

单根注浆锚杆施工顺序:按间排距钻孔→压风扫孔→安装注浆锚杆及止浆塞→安装球形阀及注浆管→开泵注浆→达到注浆参数时停止注浆→30 min后卸下球形阀→安装托盘及螺母;但不要过分用力,只要托盘贴紧巷壁,用板手上紧螺母即可。

4.3 矿压观测结果及分析

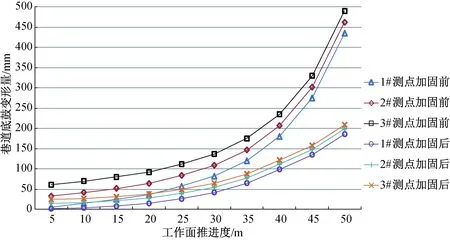

在中五区集中巷道600~800 m分别布置测点3个,在左右翼采煤工作面回采期间(分别对应集中轨道巷治理前后),对集中轨道巷道的底鼓变形量分别进行监测,结果见图5.

图5 巷道底鼓变形量图

从图5可以得出:

1) 在未进行底板治理前,随左翼采煤工作面的推进,不同测点的底鼓量均呈现指数增长形式,最大变形量达到480 mm,占顶底板移近量的55%,此时巷道变形剧烈,必须进行拉底后方可继续生产,且工作面推进度越大,采区巷道受采动影响越明显,底鼓量越大。

2) 进行锚注支护后,随右翼采煤工作面的推进,底鼓量仍呈指数形式增长,但不同测点的底鼓量均大幅降低,最大变形量为210 mm,仅为支护前的31.8%.

3) 进行锚注支护后,由于增加了围岩整体力学性能,顶板下沉量与两帮移近量分别减少了55%与60%.

5 结 论

1) 巷道底板发生底鼓显现,在巷道底板塑性区范围内会形成一个极限平衡拱,在此范围内围岩形成稳定结构,是控制底鼓的重点区域。

2) 锚注技术可以有效改善破碎围岩的物理和力学状态,具有较好的整体性、稳定的结构性、较高的承载力和较强的让压与抗变形能力。

3) 对采区集中巷道底板进行锚注支护后,可以有效控制巷道的底鼓变形量,对于两翼开采布置的采区,能够有效减少因两侧采动应力对采区巷道底板造成的破坏,大幅减少巷道维修量。