高灰易泥化炼焦煤干选预排矸工艺研究

2022-10-28夏云凯高建川

夏云凯,高建川,李 磊

(1.唐山市神州集团机械有限公司,河北 唐山 063001;2.河北省煤炭干法加工装备工程技术研究中心,河北 唐山 063001;3.山西焦煤能源集团股份有限公司 洗选加工部,山西 太原 030006)

三产品重介旋流器和浮选机一直是炼焦煤的主力分选设备。随着煤矿综采工艺的不断推广或井下地质条件逐步变差,入洗原煤中矸石含量呈逐年增加的趋势。部分易泥化煤中的泥岩矸石在水洗过程中经过浸泡和高速磨蚀作用产生大量次生煤泥[1],炼焦煤选煤厂高灰细粒煤泥处理难的问题日益突出。

1 高灰炼焦煤湿法分选存在的不足

1.1 高灰细泥对分选的不利影响

1) 重介分选精度降低。

原煤灰分大,矸石和高灰细泥在原煤中占比过高,会造成大型重介设备洗选精度降低,分选效果下降[2]. 如选煤厂采用无压三产品重介旋流器时,原煤不脱泥全部通过重介旋流器处理,要使+0.5 mm的原煤以及-0.5 mm 的煤泥同时获得高效分选,必须具备较高的入料压力,而实际旋流器入料压力设计值偏低,往往造成分选精度降低。

2) 介耗增加。

泥岩泥化产生大量高灰次生煤泥,增加了-0.045 mm粒级煤泥与重介质的混合,使得重介悬浮液中煤泥含量增加,介质黏度增高,致使重介产品脱介弧形筛透筛效果差,进入脱介筛的物料中磁性物含量增多。矸石量大,矸石脱介筛易过载,料层厚喷水喷不透,经脱介筛筛上喷水后,筛下稀介质中既积聚了大量细煤泥,又含有大量的磁性物,使磁选机入料浓度高,导致磁选机经常出现堵管路、跑冒介质的现象。高灰细煤泥难以和磁铁矿细颗粒分离,降低了磁选效率以及磁性物回收率,增加了介质损耗[3].

3) 浮选效果恶化。

高灰细粒煤具有巨大的比表面积,对捕收剂常呈无选择性吸附,并占据气泡表面致使药耗增加,影响较粗颗粒的浮选进程,降低精煤产率,增加尾煤跑粗损失。细粒通过机械夹带在粗颗粒或气泡上形成细泥覆盖,随泡沫夹带的水进入精煤降低了浮选选择性,导致浮选精煤灰分高,尾煤灰分低,浮选剂用量大,对选煤生产极为不利[4-8]. 有研究表明[9],浮选入料中-0.03 mm细泥产率每降低一个百分点,分选完善指标就增加0.73个百分点。当浮选入料中-0.03 mm细颗粒含量由58.13%降低到53.73%,浮选精煤灰分由14.78%降低到13.58%. 另有研究者以一定低密度精煤和高密度泥质页岩,制备出匀质精煤泥和高灰细泥,按照不同比例混合精煤泥和高灰细泥得到不同灰分的浮选入料[10]. 表明在浮选过程中,因高灰细泥夹带及罩盖导致的浮选精煤灰分偏高容易造成其他精煤产品的“背灰”现象。可燃体回收率随浮选入料灰分增加而大幅度降低。为生产灰分合格精煤,重介旋流器被迫降低分选密度,降低重介精煤灰分从而使总精煤(重介精煤+浮选精煤)产率下降。

高灰细泥还会影响水洗系统循环水固体浓度。煤泥中微细含量过大,使得循环水处理困难,循环水水质变差。由于浮选微细粒含量高,要降低入料浓度,需要大量循环水,使用带有高灰细泥的循环水,又会恶化浮选效果,形成恶性循环,导致浮选指标不稳定。

1.2 精煤产品水分问题

细泥浮选速度快,严重污染精煤,不但使其灰分增高,而且导致泡沫 “发黏”,堵塞了滤饼水分的通道和滤布孔眼,给后续的浮选精煤脱水作业带来困难,致使浮精水分偏高。为了使洗水变清后洗煤,可以通过不断地加大絮凝剂使用量,但该做法的弊端就是水变得极黏。精煤压滤机滤饼和精煤卧式离心机脱水效果差,精煤水分增加。

1.3 运营成本高

高灰原煤分选必然导致设备和管路磨损严重。重介+浮选工艺复杂,设备多,能耗高,水洗电耗一般达到每吨煤8~15 kWh. 目前洗选加工费用15~45元/t,其中主要成本为介质、药剂、人工成本和电等。

2 干选设备概述

2.1 光电类分选设备

选煤厂应用较多的光电类智能分选主要为X射线块煤智能识别分选机,矸石击打执行方式采用高压风电磁阀喷吹式。以IDS X射线智能干选机为例,其分选原理为:块煤物料经过筛分机布料系统单层均匀平铺到带式输送机皮带上,输送到X射线识别系统。X射线发射器与探测器对煤块和矸石块对X射线吸收的差异形成不同灰度的数字图像。激光器配合3D-CMOS高速相机,对物料进行辅助图像识别并精确定位。软件系统实时采集相关数据,针对不同块煤的煤质特征建立与之相适应的数学分析模型,分析判断出被测物体是煤或矸石。依据物料在当前皮带上的准确坐标位置,再将需要被喷吹击打物的具体信息(喷吹延时时间及位置信息)传输到喷吹执行机构。当物料从识别位置延时一定时间到输送机头部做抛物线下落时,电磁阀快速动作,空气喷嘴喷射高压气体,完成对煤或矸石的喷吹击打动作,实现煤与矸石的快速分离。

2.2 复合式风选设备

复合式干选机利用机械振动和气流协同作用实现煤和矸石基本按密度分选。以ZM系列复合式干选设备为例,它是传统FGX设备更新换代产品,广泛适用于动力煤高密度排矸,炼焦煤水洗前预排矸,脏杂煤、工程煤和石子煤等原料分选提质。复合式风选机可以对混煤(100~0 mm)和块煤(100~13 mm)进行分选,通过操作参数的调整,复合式分选机也可实现单独处理-13 mm末煤,如神州公司的ZM系列末煤分选机和JZM系列矿物高效阶梯分选机等。一些公司在风力摇床式分选机中引入脉动气流开发了末煤跳汰干选机,典型产品有德国Allmineral公司的Allair Jig 末煤跳汰机等。按目前市场应用情况看,无论是单机处理能力还是应用规模主要以ZM复合式末煤分选机为主,末煤跳汰干选机应用较少。

3 焦煤预排矸干选工艺流程设计

3.1 -50 mm末煤干选

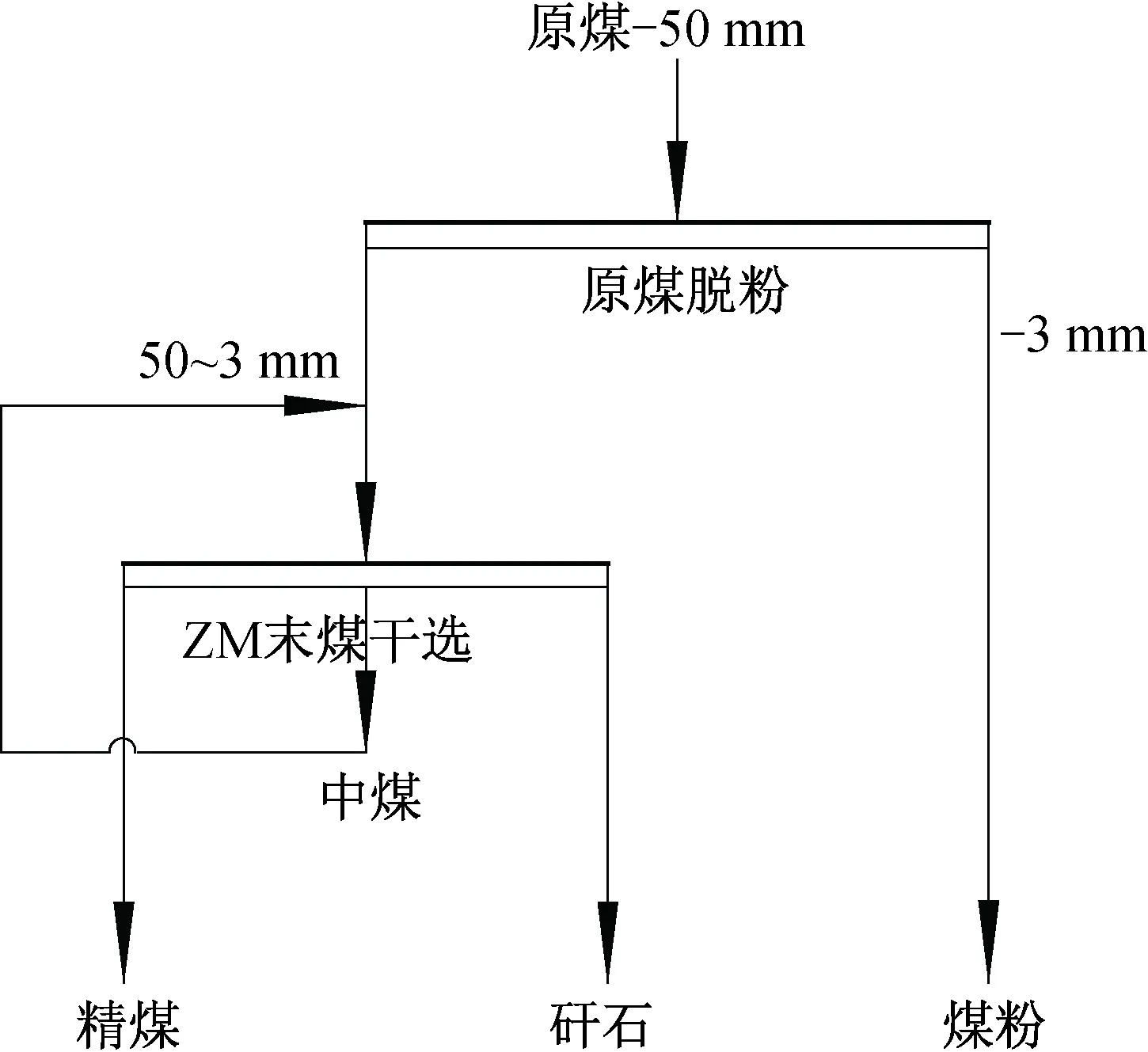

末煤干选系统工艺流程:直接分选-50 mm末煤或对原煤中-50 mm末煤经过3 mm弛张筛脱粉后进入ZM末煤干选机,-3 mm煤粉旁路不选。50~3 mm的原煤进入干选设备分选得到精煤、中煤和矸石3种产品,采用中煤回选提高分选效果,精煤与分级筛筛下物-3 mm末煤掺混后再进入水洗系统。干选一般同时满足+3 mm原煤排矸率≥65%和矸中含煤率≤1%的要求(图1).

该分选工艺流程特点:

1) 末原煤实现入选干选,水洗系统入料原煤质量得到保证,不再受断层煤质量波动严重影响。

2) 干选入料粒度范围可随原煤煤质变化做灵活调整。原煤质量较好时,可改变脱粉粒度为4 mm或6 mm实现部分入选;煤质较差时可不脱粉50~0 mm末煤全部入选;+50 mm块原煤中量过大或含部分低灰煤时,可增大原煤筛分粒度,提高ZM末煤干选机入选粒度上限,增加末煤系统入选量。

3) 干选系统不耗水,不增加现有水洗煤泥水系统负荷,干选过程不产生高水分煤泥产品。

4) 部分煤源可选性较好时,干选精煤将来可以筛分,直接干法生产部分低灰分的块精煤,产品结构灵活。

图1 -50 mm末煤预排矸工艺流程图

3.2 +50 mm块煤光电选

毛煤破碎到-300 mm后进行50 mm分级,300~50 mm块煤X射线智能分选机分选,块精煤破碎到-50 mm进入水洗系统。要求干选+50 mm原煤排矸率≥95%,矸石带煤率(-1.4 g/cm3)≤0.1%,矸石中的中煤损失率(1.4~1.8 g/cm3)≤1%(图2).

图2 X射线智能干选预排矸工艺流程图

该分选工艺流程特点:

1) 300~50 mm高灰原煤直接X射线分选,矸石无需破碎,节约了矸石破碎成本。

2) +50 mm块原煤实现干选预排矸,块煤重介系统入料原煤质量得到保证,不再受设备排矸能力这一不利因素的制约。

3) 智能干选入料粒度上限可随原煤煤质变化做灵活调整。原煤质量较好时,可提高原煤分级筛筛孔至80 mm或120 mm,减少入选量,增加进入重介系统入料量。块煤量大且煤质较差时可降低原煤分级筛筛孔,如改筛分粒度为30 mm,实现300~30 mm全部智能入选。

3.3 组合干选

干选工艺流程:300~0 mm原煤50 mm分级,-50 mm末煤3 mm脱粉,300~50 mm块煤进入IDS X射线智能分选机分选,50~3 mm进入ZM矿物高效分离机分选,-3 mm煤粉旁路不选。干选工艺流程见图3. 50~3 mm的原煤进入干选设备分选,得到精煤、中煤和矸石3种产品,中煤回选。末精煤与分级筛筛下物-3 mm煤粉掺混后运去湿法选煤厂分选。

该分选工艺流程结合了图1和图2两种工艺流程的优点,实现了300~3 mm宽粒级有效分选,进入水洗系统的原煤质量得到根本保证;+50 mm块精煤以后也可以破碎到-50 mm或-80 mm进入ZM矿物高效分离机分选,流程灵活。

图3 组合干选预排矸工艺流程图

4 干选预排矸案例

4.1 林西矿50~0 mm末煤干选

开滦矿业集团林西矿选煤厂是一座设计生产能力1.8 Mt/a的矿井型炼焦煤选煤厂,分选工艺流程为:50~0.5 mm原煤采用不脱泥大直径无压三产品重介质旋流器分选,0.5~0 mm细煤泥采用两次浮选;煤泥水采用两段浓缩、两段回收工艺。选煤厂主要产品为12级炼焦精煤,其它产品为中煤和煤泥,矸石排弃。林西矿选煤厂自投产以来,不仅洗选效率提高,产品质量也稳定提高,但入选原煤质量变差,导致入选原煤中矸石量进一步增大,细泥含量大易泥化,严重影响了洗选效果。目前洗选工艺为+50 mm废弃,-50 mm直接水洗,矸石含量大,精煤产率在30%~40%,精煤灰分<13%.

2022年1月林西煤矿委托唐山神州集团在河北省煤炭干法分选加工装备工程技术研究中心进行末煤干选试验。设备为JZM末煤干选机系统,处理能力50~70 t/h. 试验的目的是采用干选预排矸工艺,在控制矸石带煤率的前提下,最大程度提高排矸率。

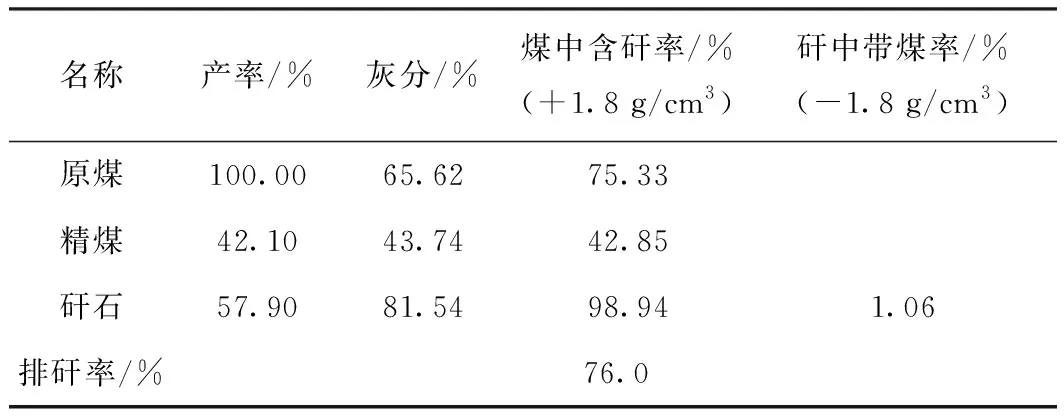

原煤为特高灰炼焦煤,水分低,灰分高,外观松散,原煤筛分分析表见表1. 随着粒度变细,灰分下降,+13 mm块煤灰分为77.14%,-3 mm煤粉灰分为29.21%,煤炭易碎。原煤粒度较细,-6 mm和-3 mm煤粉含量分别为72.03%和62.41%. 原煤中+13 mm、+6 mm和+3 mm粒级矸石含量分别为93.33%,84.21%和71.95%. 块煤中矸石含量大,干选主要是排除+3 mm中矸石。

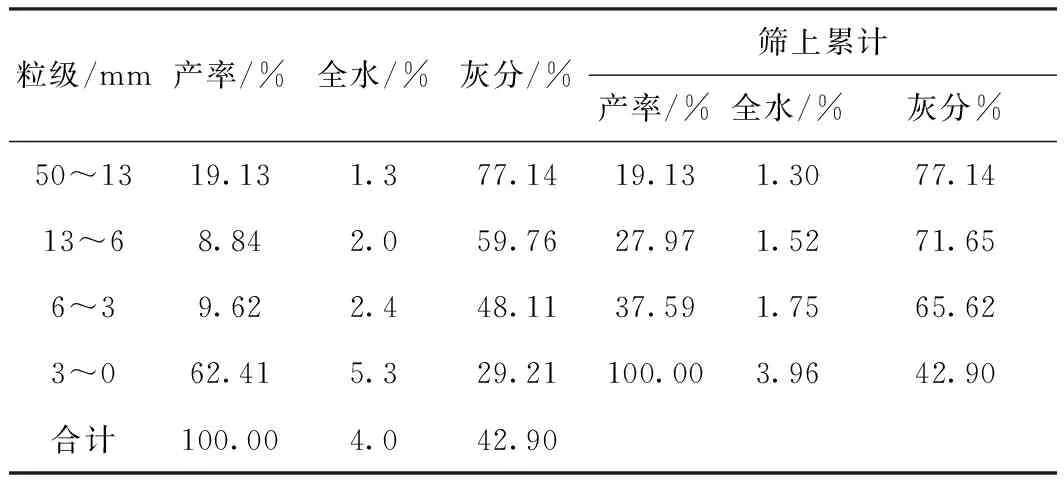

表1 原煤筛分分析表

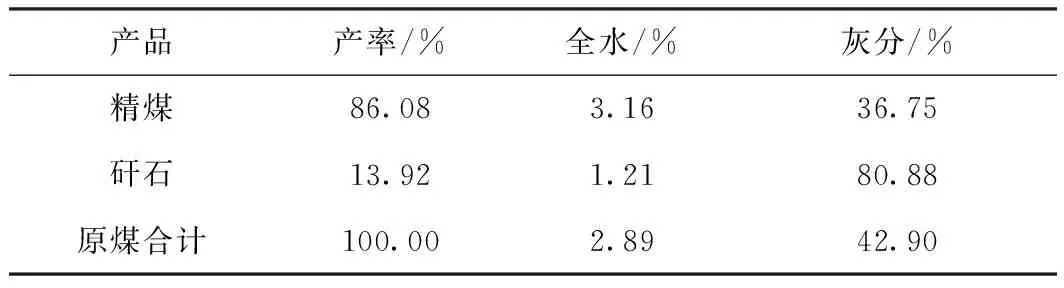

干选系统只生产精煤和矸石两种产品,精煤产率为86.08%,相对原煤降低6.15个百分点。矸石为纯矸,灰分>80%. 干选产品平衡表见表2.

表2 干选产品平衡表

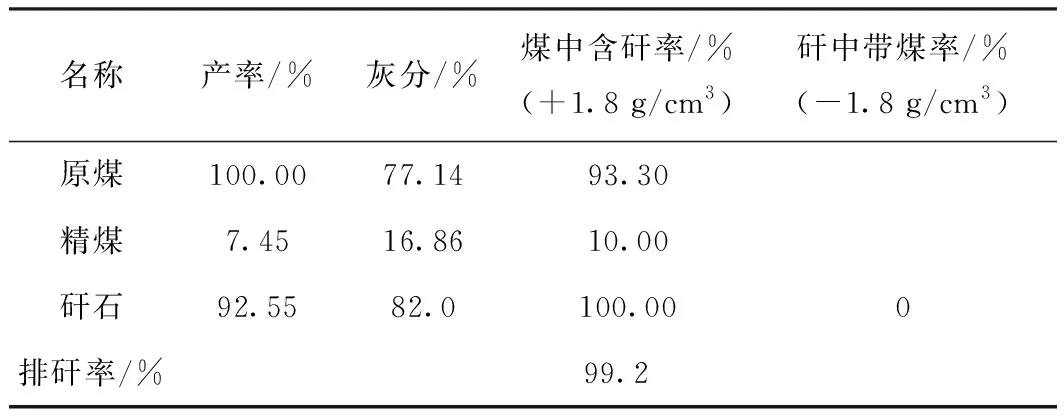

对比原煤和精煤质量分析可知,+13 mm、+6 mm和+3 mm粒级干选后+1.8 g/cm3密度矸石排矸率分别达到99.2%、88.9%和76.0%(表3,4,5). 干选后+3 mm粒级含矸量由原煤的75.33%降低到干选后精煤含矸为42.85%(表5). 虽然原煤为长期堆存的原煤,风化后粒度偏细,但+3 mm粒级干选排矸率仍然达到76%, 矸石带煤约1%,+3 mm干选效果显著。

4.2 汾西曙光矿40~0 mm末煤干选

山西汾西矿业(集团)有限责任公司曙光煤矿配套建设有1座处理能力1.2 Mt的选煤厂,主要生产灰分不大于11.0%、硫分不大于 0.8%的炼焦煤,中煤灰分不大于42.0%、硫分不大于 1.0%,低位热值不低于3 800 kcal/kg. 出井毛煤经 200 mm分级筛筛分,筛上物废弃,筛下200~0 mm 物料经40 mm 分级筛筛分,筛上200~40 mm 物料进入X射线智能干选机分选,干选机选出的块煤经破碎后和原煤筛下40~0 mm物料混合进入原煤水洗系统。选煤厂主洗工艺为预先脱泥+有压三产品重介质旋流器分选+浮选的联合工艺流程。

表3 +13 mm原煤干选效果表

表4 +6 mm原煤干选效果表

表5 +3 mm原煤干选效果表

随着井下地质条件逐步变差,入洗原煤中矸石含量逐年增加,原煤中小于1.4 g/cm3密度级含量由 45%降低至 30%左右,特别是 2014 年以来原煤中小于1.4 g/cm3密度级含量一直维持在25%左右,最低达10%. -40 mm末原煤质量也较差,水洗系统入选原煤的特点: 灰分高、细粒岩类含量大,正常情况下,原生煤泥、次生煤泥占原煤的15%,灰分35%左右,煤质恶化时煤泥含量会增加,灰分明显增高,严重时可达 40%以上,给浮选带来困难。全厂装机容量为5 117 kW,水洗耗电15.3 kW·h/t. 原煤矸石量大,设备和管道磨损严重,浮选药剂和煤泥水处理药剂消耗大,目前洗选加工费费用约21元/t.

2022年4月曙光矿委托唐山神州机械集团进行-40 mm末煤预排矸工业试验。试验的目的是采用干选预排矸工艺,在保证矸石产品带煤率<1%前提下,最大程度提高排矸率。试验设备为一套JZM阶梯型干选机,为一套完整的小型生产系统,处理能力50~70 t/h. 以2022年4月16日原煤和产品采样数据为例分析干选预排矸效果。

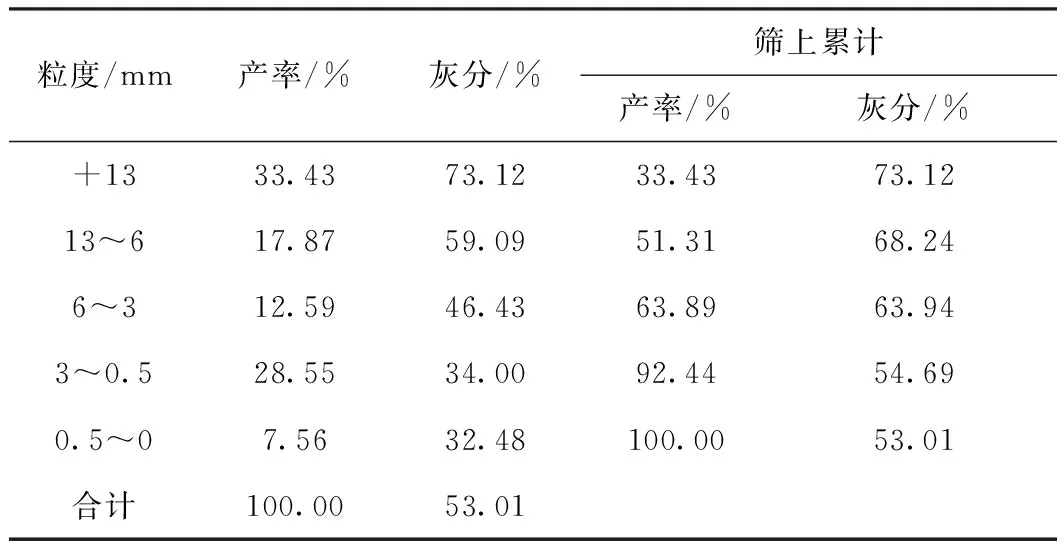

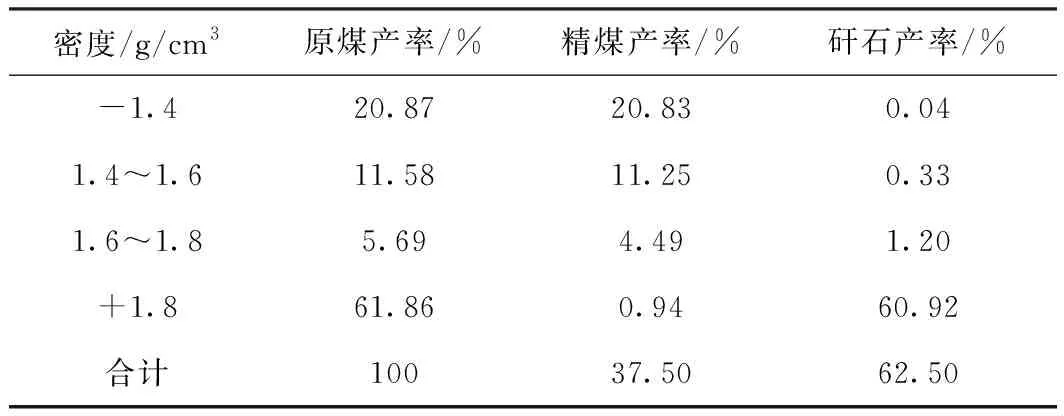

原煤为特高灰炼焦煤,灰分达到53.01%,外观松散。煤炭易碎粒度较细,-3 mm煤粉含量为36.11%(表6). 块煤含矸率高,原煤中+13 mm、+6 mm和+3 mm粒级矸石含量分别为89.79%、67.45%和50.69%(表7).

表6 曙光-40 mm原煤筛分分析表

表7 曙光原煤浮沉分析表

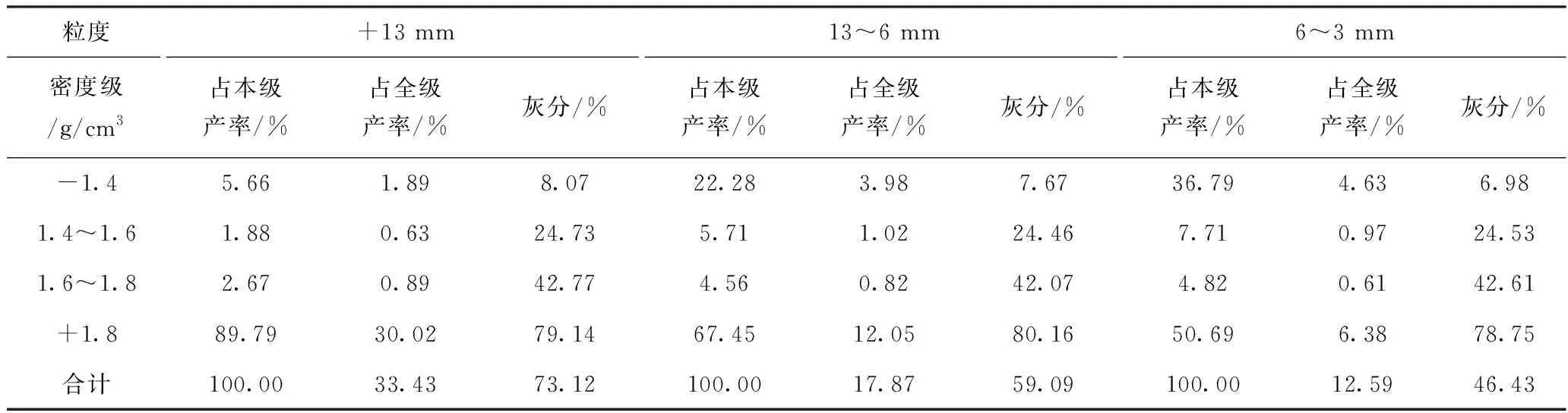

原煤各粒级中1.4~1.8 g/cm3中间密度级含量低,1.8 g/cm3左右密度分选时为易选煤,适合采用干选技术高密度排矸。干选机给料量为60 t/h,生产稳定运行后,干选产品平衡计算见表8(2022-04-16),对精煤和矸石产品采样分析(表9,10,11)可知,干选系统只生产精煤和矸石两种产品,精煤和矸石灰分分别为38.31%和81.3%. 除尘器煤粉占干选精煤比例为5%,灰分为29.21%,除尘器煤粉掺入干选精煤后总精煤灰分为37.85%.

表8 干选产品平衡表

总精煤产率为65.11%,灰分为37.85%,相对原煤灰分降低15.16个百分点。矸石灰分>81%,矸石为纯矸。

对比表6和表9可知,一方面由于+3 mm块煤中矸石量较大,另一方面由于干选过程存在风力分级现象,干选后精煤分布变细。例如原煤中-3 mm含量为36.11%,而精煤中-3 mm含量为55.46%,矸石-3 mm含量基本为零,因此干选主要分选40~3 mm粒度原煤。对比原煤和精煤质量分析(表7、10、11),可知,+13 mm、+6 mm和+3 mm粒级选后灰分分别降低了32.87、18.95和15.61个百分点。

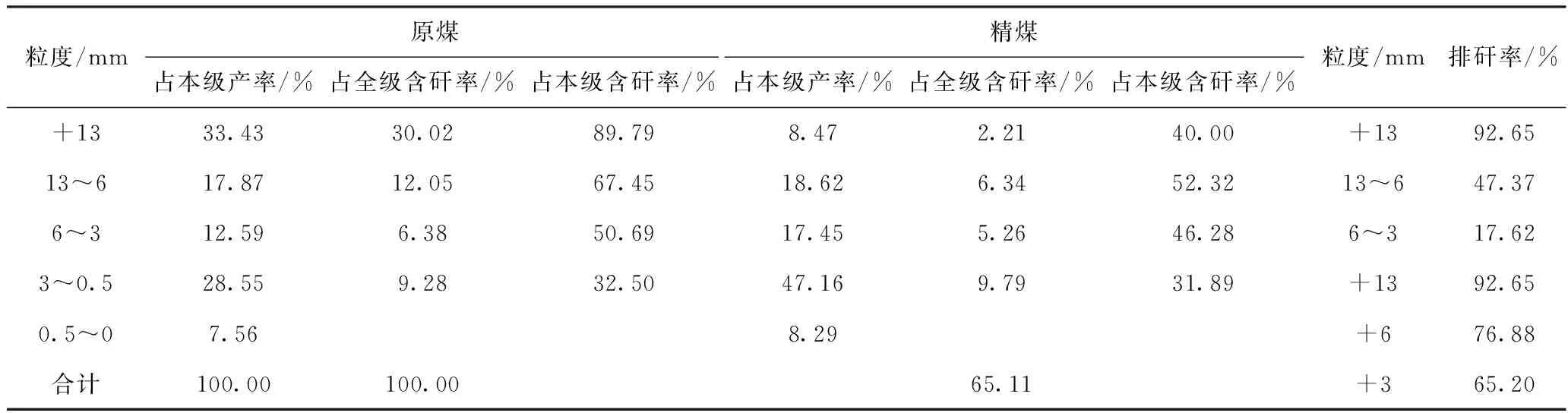

表9 干选精煤筛分分析表

表10 矸石浮沉分析表

由2022-04-16排矸率计算表(表12)可知,干选后+13 mm粒级含矸量由原煤的89.79%降低到干选后精煤含矸为40%,干选后13~6 mm粒级含矸量由67.45%降低到52.32%,干选后6~3 mm粒级含矸量由50.69%降低到46.28%. +13 mm、13~6 mm和6~3 mm粒级原煤选后大于1.8 g/cm3密度物含量分别下降49.79、15.12和4.41个百分点,+13 mm,+6 mm和+3 mm粒级干选后+1.8 g/cm3密度矸石排矸率分别达到92.65%、76.88%和65.20%, 矸石带煤≤1%, +3 mm干选效果显著。

表11 精煤浮沉分析表

表12 排矸率计算表

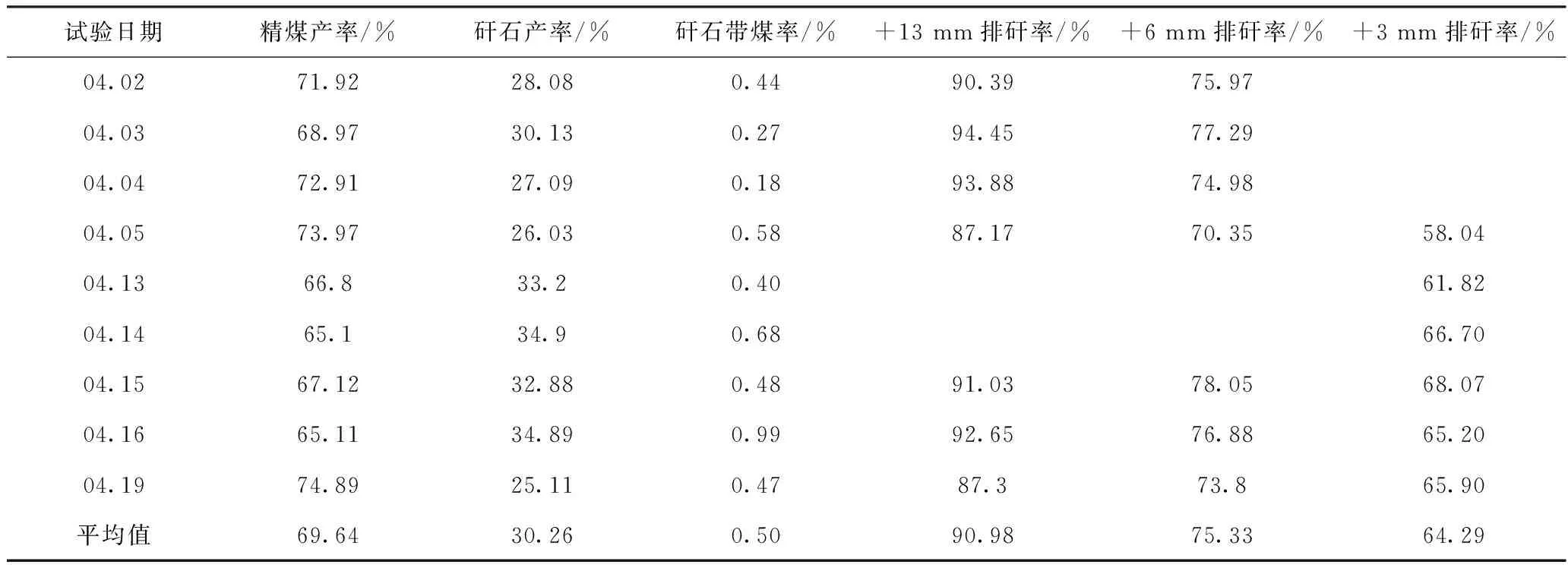

4月2日—4月19日进行了重复试验,受原煤含矸率和粒度分布影响,干选精煤产率在65.11%~74.89%,平均产率为69.64%. +13 mm、+6 mm和+3 mm排矸率平均为90.98%、75.33%和64.29%,矸石带煤率平均为0.50%(表13).

表13 不同日期各粒级排矸率统计表

4.3 龙煤集团东保卫矿+50 mm块煤智能干选

东保卫矿核定能力1.2 Mt/a,原煤为气煤,洗选后精煤作为炼焦配煤。原煤煤质较差,筛上物矸石含量高,人工手选效率低。为提高分选自动化程度以及改善劳动环境,采用块煤智能分选技术对现有干选系统进行升级改造。-200 mm原煤经过50 mm分级,+50 mm进入IDS块煤智能分选机分选生产块精煤和块矸石产品,-50 mm筛下物破碎到-20 mm后去水洗厂精选。

该矿IDS-200A智能干选机于2020年投入生产,生产数据统计结果见表14. 该机矸石带煤率为2.51%,煤中带矸率为2.5%,矸石排出率为98.48%,达到预期指标。

表14 东保卫矿IDS智能干选产品浮沉分析表

5 结 论

干选机具有不用水、处理能力大、投资少、运营成本低的特点。干选预排矸有效降低了原煤中的含矸量,减少了进入浮选系统的高灰煤泥量。试验结果表明,在保证矸石带煤≤1%的前提下,+3 mm排矸率>65%, +13 mm粒级排矸率>90%. 入料粒度越粗,排矸率越高,取决于原煤粒度组成,干选后原煤灰分可下降6~15个百分点。炼焦煤干选预排矸设备的开发成功,为我国选煤厂专用炼焦煤排矸设备填补了一项空白。干选设备采用X 智能分选机和复合式干选机分别对块煤和末煤进行分选,可根据煤质变化情况灵活调节分选工艺流程,将有利于提高入洗原煤质量,改善水洗指标并降低水洗成本。