18CrNiMo7-6钢渗碳淬火齿轮不同喷丸处理后的齿根表层应力分布

2022-10-25陈永祥张金梦

陈永祥, 李 勇, 张金梦

(重庆齿轮箱有限责任公司, 重庆 402260)

18CrNiMo7-6钢是制造渗碳淬火硬齿面齿轮等核心零部件的材料,该材料经过锻造、渗碳淬火、喷丸处理和精加工后,表面具有高耐磨性、高强度及高疲劳寿命,广泛应用于高速机车齿轮和风电齿轮等领域[1-4]。18CrNiMo7-6钢渗碳淬火齿轮在制造过程中,热处理和各种机械加工易引起不均匀塑性变形、温度变化和相变等,都会使零件表层应力状态及分布情况发生变化。表面残余应力分为残余压应力和残余拉应力,表面残余拉应力对齿轮齿根的弯曲疲劳性能是有害的,而表面残余压应力对提高齿轮齿根的弯曲疲劳寿命十分有利。金属材料在渗碳淬火后进行喷丸处理,材料表面经过高速钢丸的撞击,引起材料表层发生塑性变形,达到对金属材料的组织强化和应力强化,使金属材料表层存在残余压应力[5]。本文以18CrNiMo7-6钢渗碳淬火齿轮为研究对象,对18CrNiMo7-6钢齿轮经不同喷丸处理后的齿根表层进行应力测试及应力分布研究。

1 试验参数与方法

1.1 零件参数

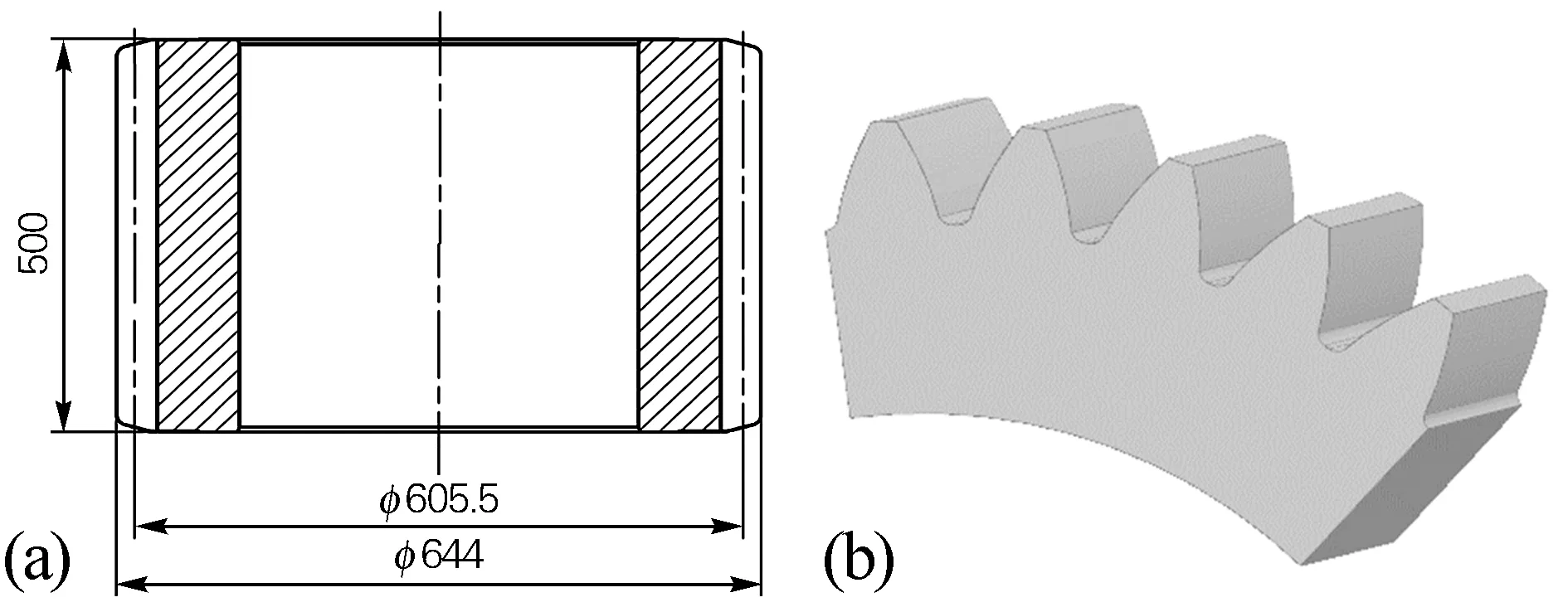

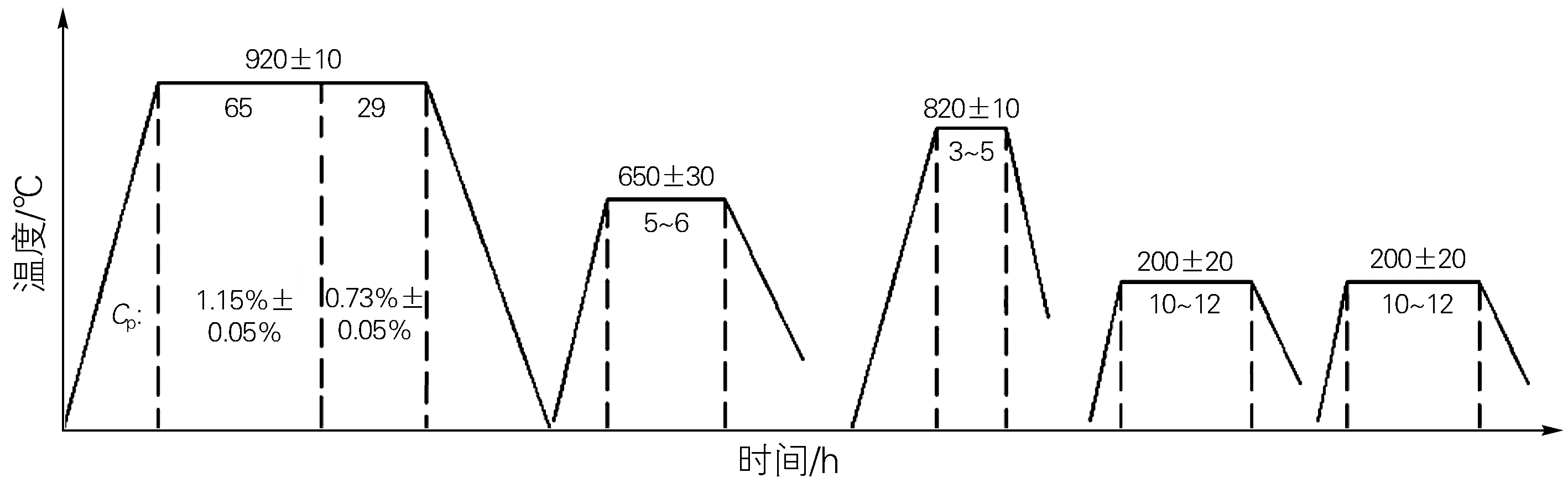

本试验对18CrNiMo7-6钢渗碳淬火齿轮零件进行解剖取样,如图1所示。齿轮的模数20 mm,压力角25°,齿宽500 mm,全齿高42 mm,化学成分如表1所示,渗碳淬火工艺曲线如图2所示。对渗碳淬火后的组织进行检测,结果为硬化层深度≥4 mm,残留奥氏体1级、碳化物3级、心部组织1级、马氏体2级,晶粒度6级。

图1 18CrNiMo7-6钢齿轮尺寸(a)及解剖齿形试样(b)示意图Fig.1 Schematic diagrams of the 18CrNiMo7-6 steel gear size(a) and dissected tooth specimen(b)

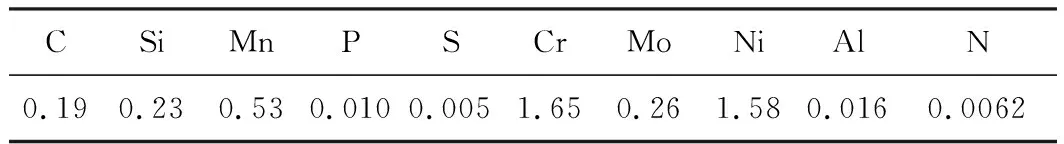

表1 18CrNiMo7-6钢的化学成分 (质量分数,%)

图2 18CrNiMo7-6钢齿轮的渗碳淬火工艺曲线Fig.2 Carburizing and quenching process for the 18CrNiMo7-6 steel gear

1.2 试验方案

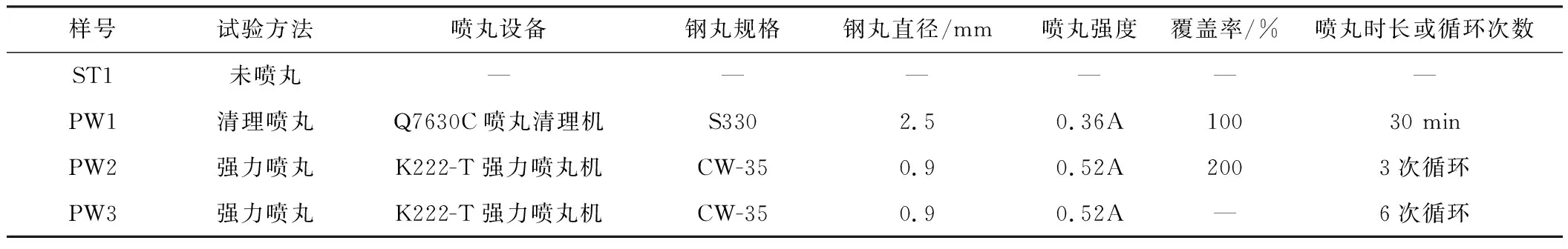

为了研究18CrNiMo7-6渗碳淬火齿轮经不同喷丸处理后的齿根表层应力分布,对渗碳淬火后的齿轮进行解剖,切割成如图1(b)所示的齿形试样,然后分别对齿形试样齿根处按不喷丸、清理喷丸、3循环强力喷丸和6循环强力喷丸共4种方案进行处理,具体如表2 所示。对处理后的齿形试样齿根用XF-1电解抛光机进行电化学剥层,然后利用X-350A型X射线应力测试仪对齿形试样齿根表面进行应力检测,测量方法为同倾固定ψ0法,应力检测采用Cr靶Kα射线,衍射晶面(211),管电压 22 kV,管电流6 mA。

表2 18CrNiMo7-6钢渗碳淬火齿轮试样的喷丸处理参数

2 试验结果及分析

2.1 未喷丸齿根的表层应力

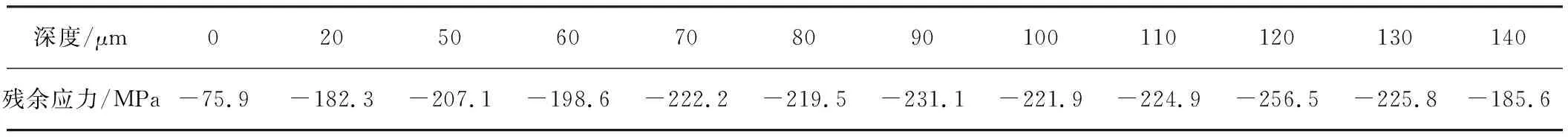

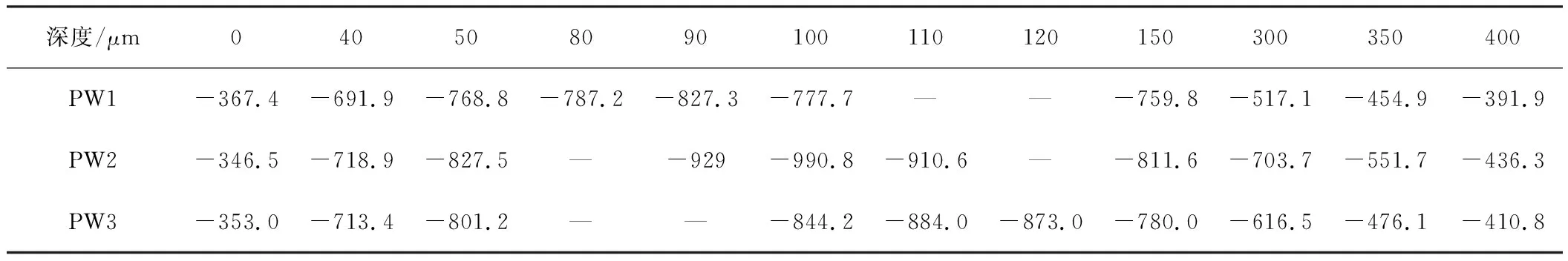

对未喷丸的18CrNiMo7-6钢渗碳淬火齿轮齿形试样(ST1)齿根进行表层应力检测,结果如表3和图3所示。可以看出,齿根表层应力状态均为压应力,最表面残余应力σsrs=-75.9 MPa,随着深度的增加,残余应力先呈上升趋势,在距表面深度δm=110~120 μm处达到最大值σmrs=-256.5 MPa,而后呈现逐渐下降趋势。通常情况下,18CrNiMo7-6钢渗碳淬火齿轮在渗碳时齿根表层由于碳原子的渗入,表层碳含量大大高于心部碳含量,从而导致心部的Ms比表层高,淬火时心部首先发生马氏体转变,体积膨胀,而此时表层仍为塑性较好的奥氏体,受心部体积膨胀而产生塑性变形;随着齿根进一步冷却,表层温度达到表层对应的Ms点时开始发生马氏体转变,表层体积膨胀,最终在齿根表层形成残余压应力。

表3 未喷丸处理18CrNiMo7-6钢渗碳淬火齿轮齿根的残余应力

图3 未喷丸处理18CrNiMo7-6钢渗碳淬火齿轮齿根的残余应力Fig.3 Residual stress of the carburized and quenched 18CrNiMo7-6 steel gear tooth root without shot peening

2.2 喷丸齿根的表层应力

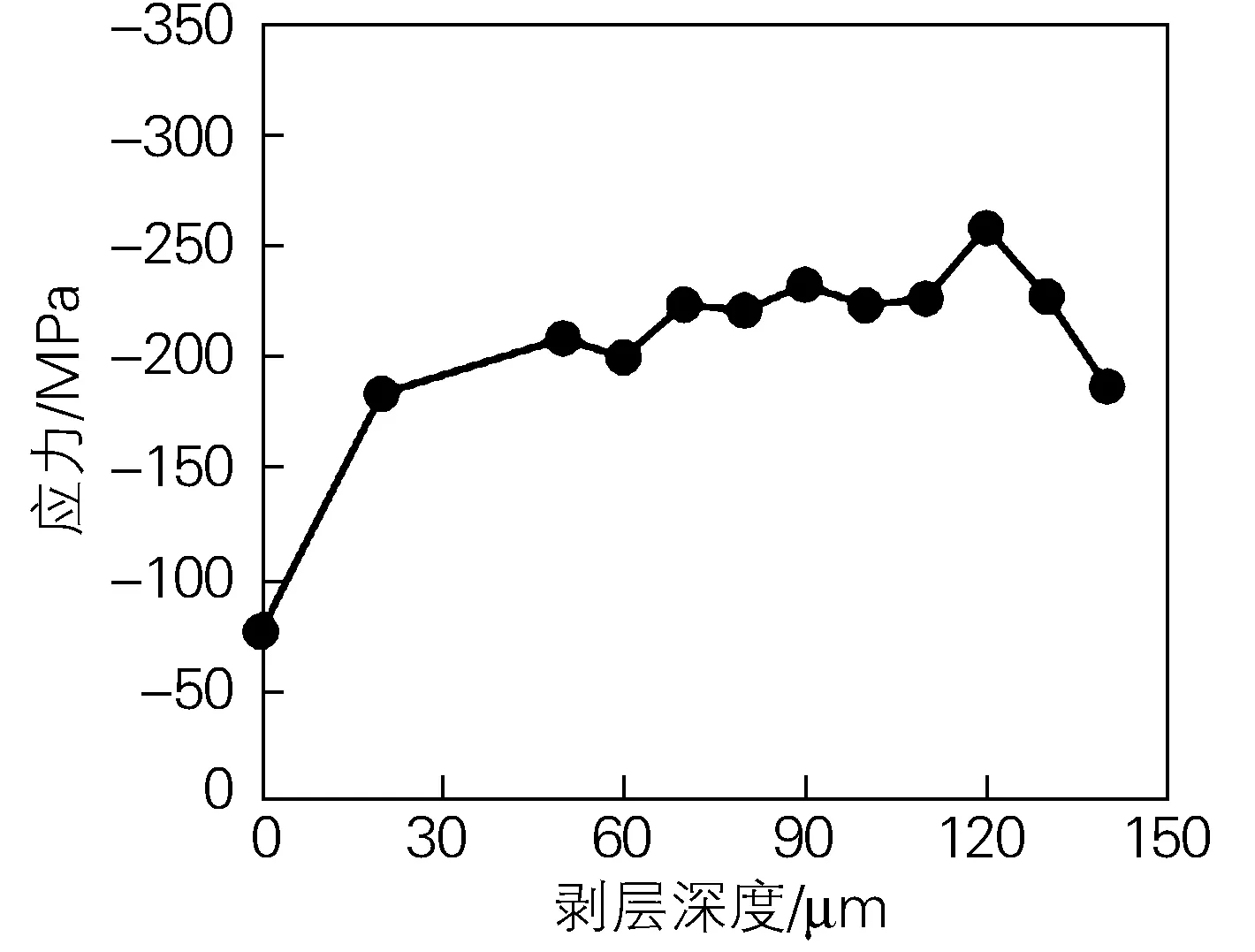

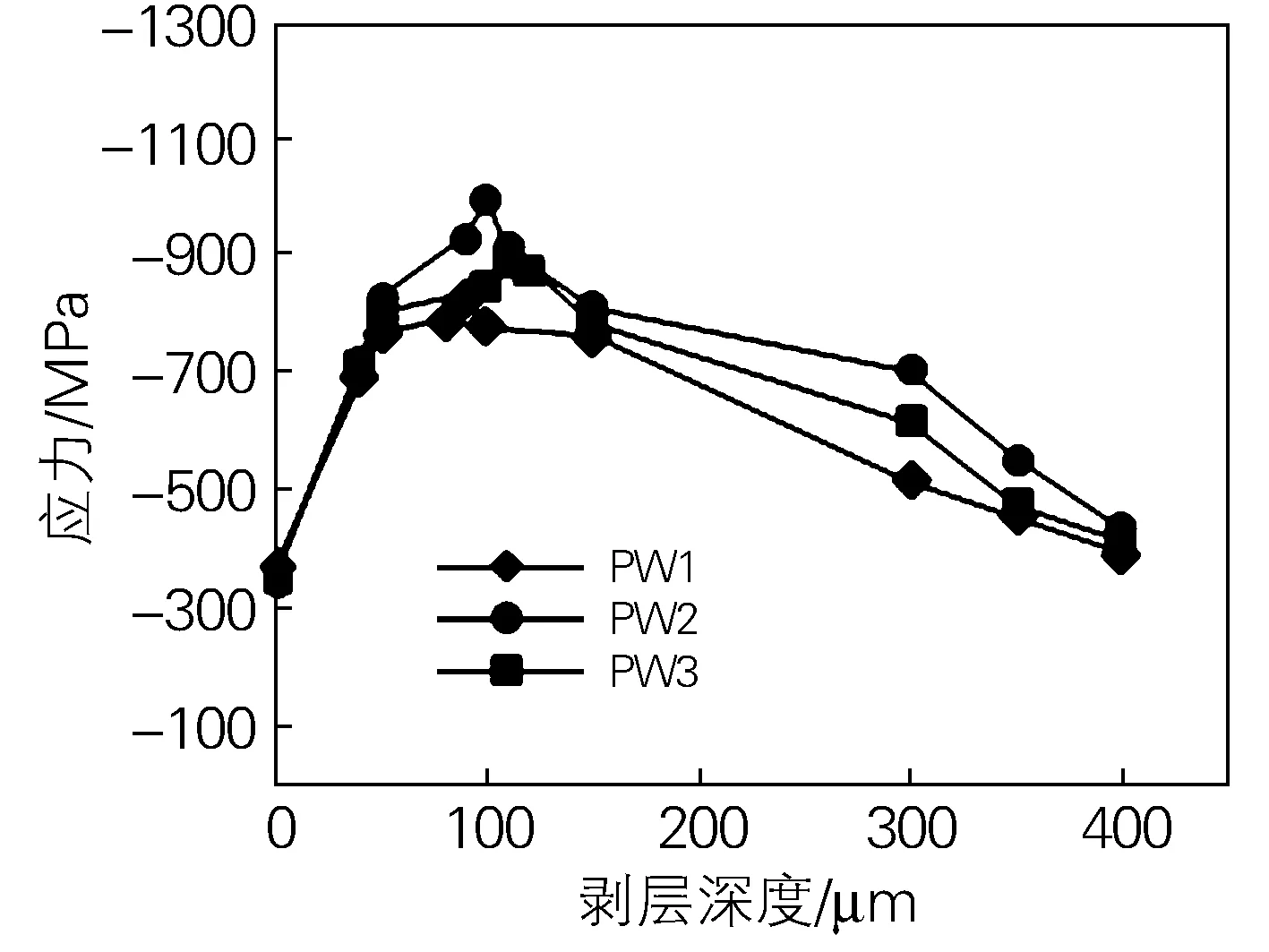

喷丸的原理是利用高速喷射的细小钢丸在室温下撞击受喷工件表面,使工件表层材料产生弹塑性变形,形成塑性变形层,工件表面留下细小凹坑,表层晶粒受到挤压变形,工件表面不能恢复到初始状态,产生了大量孪晶和位错,因而在表层产生残余压应力场。不同喷丸处理的齿形试样齿根表面进行残余应力检测,结果如表4和图4所示。由表4和图4可以看出,清理喷丸(PW1)齿根最表面应力σsrs=-367.4 MPa,在表层深度δm=90 μm处达到最大值σmrs=-827.3 MPa,随后残余压应力随着剥层深度的增加而逐渐减小,在表层深度400 μm处应力为-391.9 MPa。3循环强力喷丸(PW2)齿根最表面应力σsrs=-346.5 MPa,在表层深度δm=100 μm处达最大值σmrs=-990.8 MPa,而后残余应力下降,在表层深度400 μm处应力为-436.3 MPa。6循环强力喷丸(PW3)齿根最表面应力σsrs=-353.0 MPa,在表层深度δm=110 μm处到最大值σmrs=-884.0 MPa,而后残余应力下降,在表层深度400 μm处应力为-410.8 MPa。

表4 不同喷丸工艺处理18CrNiMo7-6钢渗碳淬火齿轮齿根的残余应力(MPa)

图4 不同喷丸工艺处理18CrNiMo7-6钢渗碳淬火齿轮齿根的残余应力Fig.4 Residual stress of the carburized and quenched 18CrNiMo7-6 steel gear tooth root with different shot peening processes

试验结果分析发现,3种喷丸工艺下18CrNiMo7-6钢渗碳淬火齿轮齿根表层应力存在以下共同点:①齿根表层均为压应力,最表面残余应力σsrs明显小于最大残余应力σmrs;②齿根表层压应力从表至里均呈现先增大后降低的趋势,最大压应力峰值均出现在齿根的次表层90~110 μm处。③在表层深度50 μm范围内的残余压应力增长较快,增长速率基本一致。④喷 丸后齿根表层残余压应力约是未经喷丸处理的4~5倍。

对于喷丸后最表面残余应力σsrs明显小于最大残余应力σmrs的现象,文献[6]认为目前没有统一的完美解释,比较普遍接受的是用赫兹接触理论来解释次表层存在最大的应力值,但这是依据弹丸静态压入金属表面层模型所进行的弹塑性力学计算结果,而实际上喷丸处理是表面承受弹丸循环的弹塑性形变,因此认为表面残余应力σsrs数值和最大残余应力σmrs数值均与材料的应力-应变循环饱和曲线上的屈服强度有关。引申而言,表面残余应力σsrs和最大残余应力σmrs与疲劳极限一样是材料广义上的屈服。

试验结果表明,3种喷丸处理中清理喷丸后齿根表层最大残余应力σmrs最小,从表2可以看出这是因为清理喷丸的喷丸强度比强化喷丸的喷丸强度低,同时清理喷丸目的主要是清除工件表面氧化皮、锈层和杂质等附着物。但试验结果也说明,常规清理喷丸也能增加渗碳淬火齿轮表层的压应力。另外,同等喷丸强度下3循环强力喷丸后在表层下100 μm处的最大残余应力σmrs(-990.8 MPa)大于6循环强力喷丸后在表层下110 μm处的最大残余应力σmrs(-884.0 MPa)。分析认为,18CrNiMo7-6钢渗碳淬火齿轮齿根在强力喷丸下,由于钢丸的撞击作用,表层材料因发生弹塑性形变使压应力在一定深度范围内随深度的增加而快速增加,在喷丸达到一定循环次数时,一定深度范围内的弹性变形层及孪晶位错基本达到饱和而形成最大压应力,随着钢丸的进一步撞击,即循环次数的增加,由于零件表层的弹性变形层及孪晶位错已达饱和而增加得很少,且钢丸撞击对工件造成的振动有一定的去应力效果,最大应力峰值继续向深处轻微推移,但最大残余应力σmrs值反而有一定的降低。这也表明,对于强化喷丸,在渗碳淬火齿轮表层残余应力达到饱和后继续增加循环次数并不能继续提高最大残余应力σmrs。

3 结论

1) 18CrNiMo7-6钢渗碳淬火齿轮齿根表面在喷丸前后均为压应力状态,从表至里均呈先增高后降低的变化趋势。

2) 不经喷丸处理时齿根表面的残余压应力较小,最表面残余应力约为-70 MPa,次表层110~120 μm处残余应力出现最大值,约为-250 MPa。

3) 喷丸能有效提高18CrNiMo7-6钢渗碳淬火齿轮齿根表层残余压应力,从表至里呈先增高后降低的变化趋势。最表层残余应力约为-350 MPa,约为未经喷丸处理时的4~5倍,次表层90~110 μm范围内残余应力出现最大值,为-900~-1000 MPa。

4) 强化喷丸时,在18CrNiMo7-6钢渗碳淬火齿轮表层残余应力达到饱和后继续增加喷丸循环次数并不能提高最大残余应力σmrs,反而会有所降低。