TC4合金表面双阴极等离子溅射沉积NbTiN2涂层的摩擦磨损性能

2022-10-19史昆玉庄琛琪吴伟进于传浩

史昆玉,庄琛琪,吴伟进,张 博,于传浩

(武汉工程大学机电工程学院,武汉 430205)

0 引 言

TC4合金的密度低,比强度高,韧性优良,耐腐蚀性能好,加工性能好,广泛应用于航天工程、船舶、汽车、医疗、体育等领域[1-2],但钛合金的硬度低、耐磨性能差等缺点限制了其应用范围[3]。通过表面改性技术可以提高TC4合金的耐磨性能。铌、钛是IV~VI族过渡金属元素,其氮化物具有较高的硬度和弹性模量、良好的导电性,以及较好的热稳定性[4-9]。Nb-Ti-N涂层具有优异的耐磨损和耐腐蚀性能[10]。JOSHI[11]采用直流磁控溅射技术在不锈钢基体上沉积了Ti-Nb-N涂层,发现涂层表面硬度最高达到1 450 HK,在30 N载荷下涂层的摩擦因数为0.23~0.26。GRIMBERG等[12]采用三阴极真空电弧等离子枪在硬质合金表面沉积Ti-Nb-N涂层,发现涂层的最大显微硬度为51.5 GPa。赵彦辉等[13]研究发现,采用不同脉冲偏压幅值的电弧离子镀工艺制备的Ti-Nb-N涂层与基体间的结合力在70~95 N之间,硬度在31~36 GPa之间,远高于利用相同工艺制备的TiN薄膜和NbN薄膜的显微硬度(17~30 GPa)。推测可在TC4合金表面沉积Nb-Ti-N薄膜以改善合金的力学性能和耐磨性能。

双阴极等离子溅射沉积技术是利用辉光放电现象及产生的低温等离子体实现材料表面合金化的表面工程技术;该技术可将大部分固态合金元素沉积至基体表面形成合金涂层,其制备的涂层具有质量高、与基体结合牢固等优点[14]。但是目前未见有关双阴极等离子溅射沉积技术在TC4合金表面沉积Nb-Ti-N涂层的研究报道。为此,作者采用双阴极等离子溅射沉积技术在TC4合金表面制备NbTiN2涂层,研究了涂层的物相组成、微观形貌、硬度、与基体的结合情况以及耐磨性能,以期为改善TC4合金的表面耐磨性能提供试验参考。

1 试样制备与试验方法

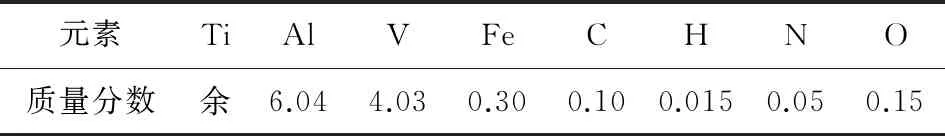

基体为TC4合金圆片,尺寸为φ35 mm×3 mm,化学成分如表1所示。源极靶材采用尺寸为100 mm×10 mm×5 mm的纯钛和纯铌,纯度均为99.99%。将基体用砂纸打磨抛光至镜面,并用酒精超声清洗180 s,取出后风干放入干燥皿中备用。将纯钛和纯铌靶材交替摆放至源极,调整靶材与基体的距离为10 mm;在双阴极等离子溅射沉积过程中的保护气体为纯度99%的氩气,氩气在高压环境中可电离出氩离子,起到轰击靶材的作用,沉积1.5 h后通入纯度为99%的氮气作为反应气体。经过多次试验制备出了表面质量较好的涂层并确定沉积参数为源极电压900~950 V,工件电压300~350 V,氩气和氮气流量比为30…1,沉积气压保持在35 Pa,保温时间为3 h。

表1 TC4合金的化学成分

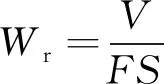

采用D8 ADVANCE型X射线衍射仪(XRD)对涂层进行物相分析,采用铜靶,Kα射线,测试范围2θ为20°~80°,扫描速率为0.02(°)·s-1,管电压为40 kV,管电流为40 mA。用Gemini300型场发射扫描电子显微镜(SEM)对涂层的表面和截面形貌进行观察,并采用配备的能谱仪(EDS)进行微区成分分析及元素面扫描。采用WS-2005型自动划痕仪以声发射-动载的评估方式对涂层与基体间的结合力进行测试,划痕长度为4 mm,划动速度为4 mm·min-1,加载时间为1 min,加载速率为100 N·min-1。采用HXD-1000TMC型显微维氏硬度计测涂层的硬度,载荷为1,2,3,5,10 N,保载时间为5 s,每一载荷下测3次取平均值。使用HT-1000型球盘式高温摩擦磨损试验机在室温下对涂层和TC4合金基体以及在500 ℃下对涂层的摩擦磨损性能进行测试,对磨件为φ4 mm的Si3N4陶瓷球,载荷为2,3,4,5 N,摩擦副主轴转速为560 r·min-1,摩擦半径为2 mm,对磨时间为30 min,总共滑行距离为211.008 m;试验结束后利用扫描电镜观察磨痕形貌,并用白光干涉三维形貌仪测量磨痕深度与宽度。磨损率Wr的计算公式为

(1)

式中:V为磨损体积;F为法向载荷;S为滑行距离。

2 试验结果与讨论

2.1 物相组成与微观形貌

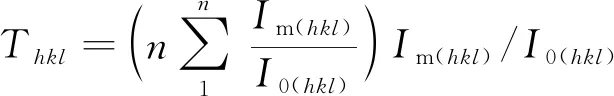

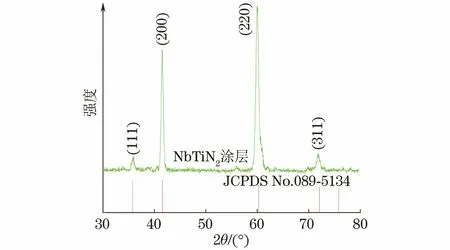

由图1可以看出,制备涂层的XRD谱与NbTiN2标准XRD谱(JCPDS No.089-5134)吻合,存在4个明显的衍射峰,其衍射角度分别为35.8°,41.6°,60.3°和72.1°,分别对应(111)、(200)、(220)和(311)4个晶面,说明制备得到的涂层为具有面心立方结构的NbTiN2涂层。NbTiN2涂层的(220)晶面衍射峰为最高峰,且明显比标准XRD谱的衍射峰强很多,表明涂层具有与其表面平行的(220)晶面的强烈织构。涂层的择优取向使涂层体系的总能量向着最低的方向发展,涂层内部总能量越低,体系越稳定[15-16]。通过计算各个晶面的织构取向因子Thkl[17]表明涂层的择优取向,计算公式为

(2)

式中:Im(hkl)为涂层(hkl)晶面衍射峰的相对强度;I0(hkl)为标准XRD谱中(hkl)晶面衍射峰的相对强度;n为发生衍射的晶面数量。

通常若计算出晶面的Thkl大于1,则表示晶体向该晶面方向特定生长,若Thkl约为1,则表示晶体的晶面随机取向,若Thkl小于1,则表示该晶体没有特定的生长方向[18]。计算得到涂层(111)、(200)、(220)和(311)晶面的织构取向因子分别为0.05,0.96,2.64,0.34,表明涂层具有很强的(220)晶面择优取向特点。

图1 制备的NbTiN2涂层的XRD谱Fig.1 XRD pattern of prepared NbTiN2 coating

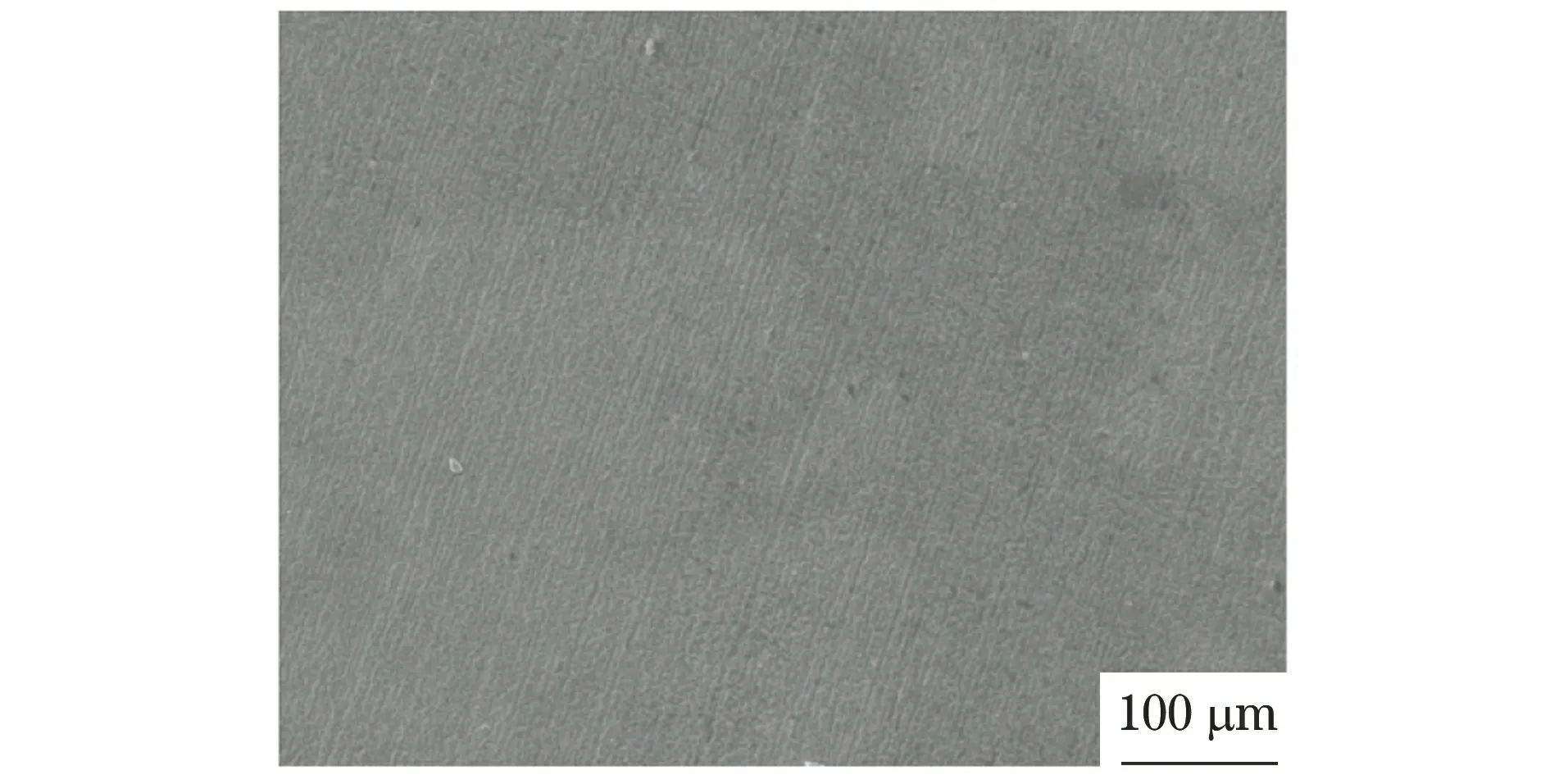

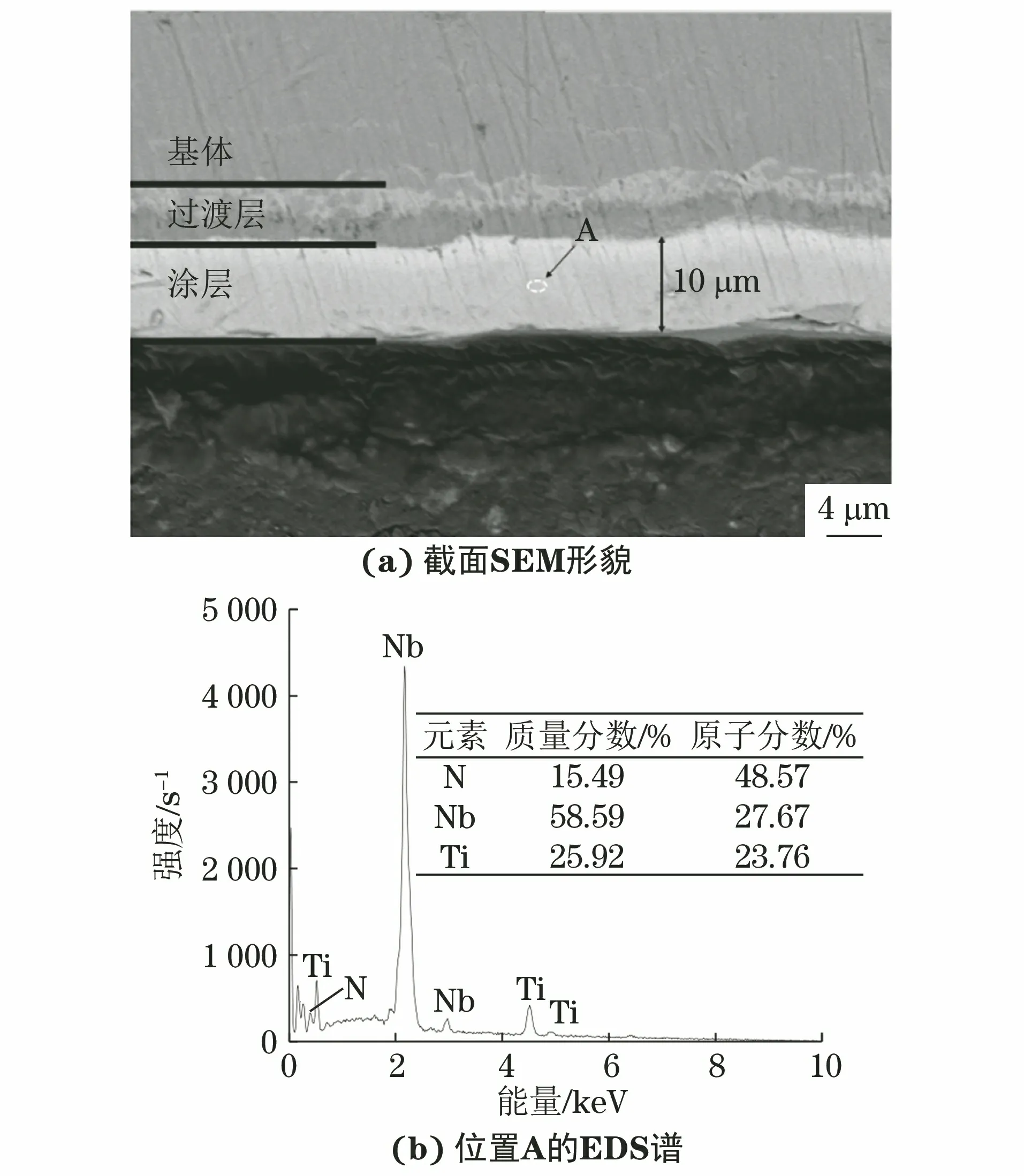

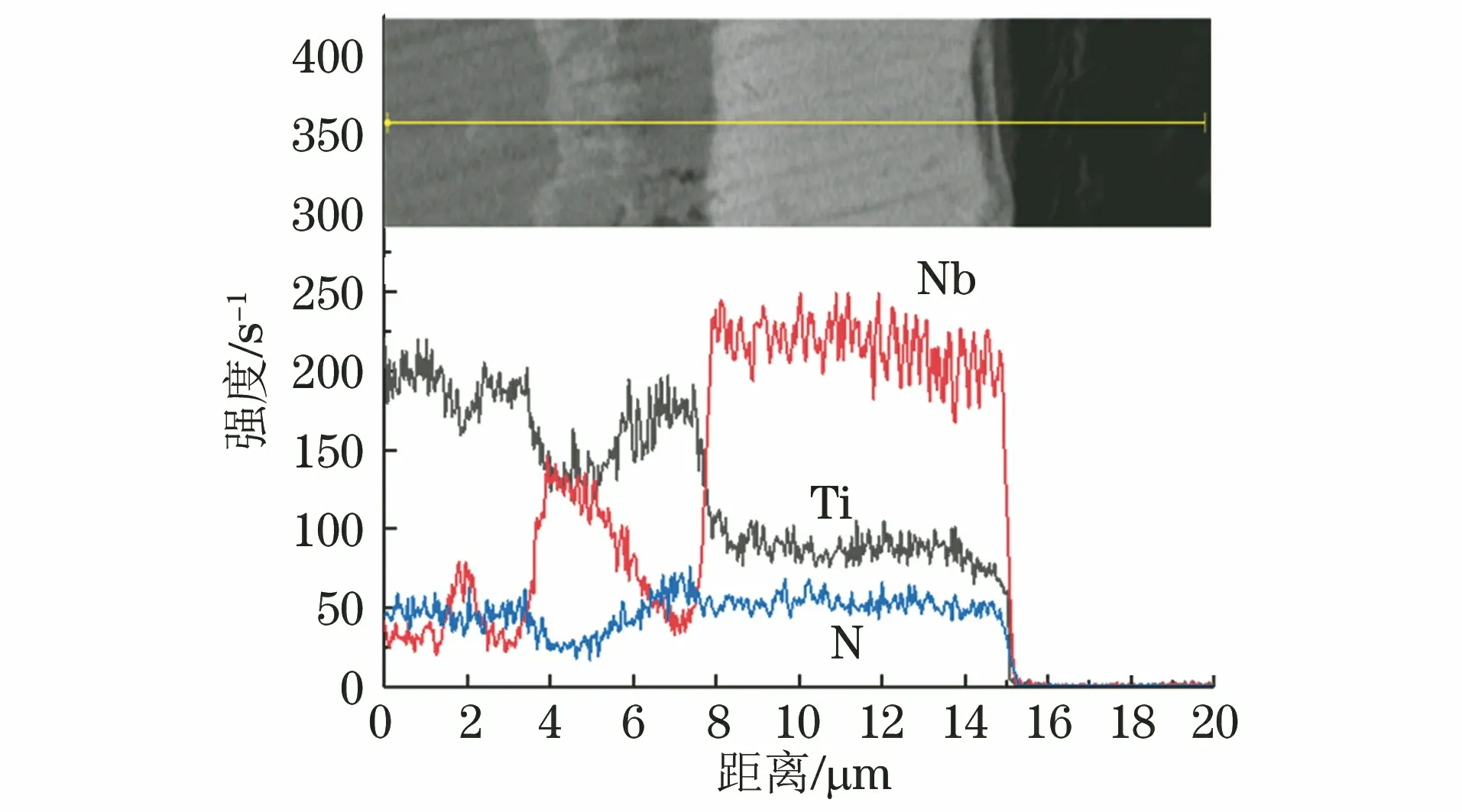

由图2可以看出,涂层表面均匀致密、光滑平整,无明显孔洞、深坑、裂纹等缺陷。由图3可以看出:涂层厚度约为10 μm,与TC4合金基体结合紧密且无明显缺陷;涂层中存在铌、钛、氮3种元素,且原子比接近1…1…2,与XRD分析结果相符合。基体与涂层间存在一层过渡层,结合图4的截面线扫描结果可知,沉积初期由靶材溅射的铌、钛原子渗入TC4合金基体表面而形成了过渡层。此外,涂层中每一组成元素的含量随深度的变化基本保持恒定,表明涂层成分在厚度方向上分布均匀。

图2 涂层的表面SEM形貌Fig.2 Surface SEM morphology of coating

图3 涂层的截面SEM形貌和位置A的EDS谱Fig.3 Section SEM morphology of coating (a) and EDS spectra of position A (b)

图4 涂层截面的元素线扫描结果Fig.4 Element linear scanning results of section of coating

2.2 硬度及与基体的结合力

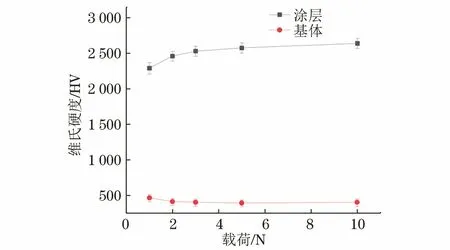

由图5可以看到,不同载荷下涂层的平均硬度为2 478.46 HV,TC4合金基体的平均硬度为410.86 HV,涂层的硬度约为基体硬度的6倍。由图6可知,涂层的临界载荷为68.5 N。临界载荷通常用来判断涂层与基体结合力的大小,涂层的临界载荷达30 N便可满足实际服役工况的结合力要求[19]。因此,涂层与TC4合金基体结合良好,可满足使用要求。

图5 涂层和基体显微维氏硬度随载荷的变化曲线Fig.5 Microscopic Vickers hardness vs load curves of coating and substrate

2.3 摩擦磨损性能

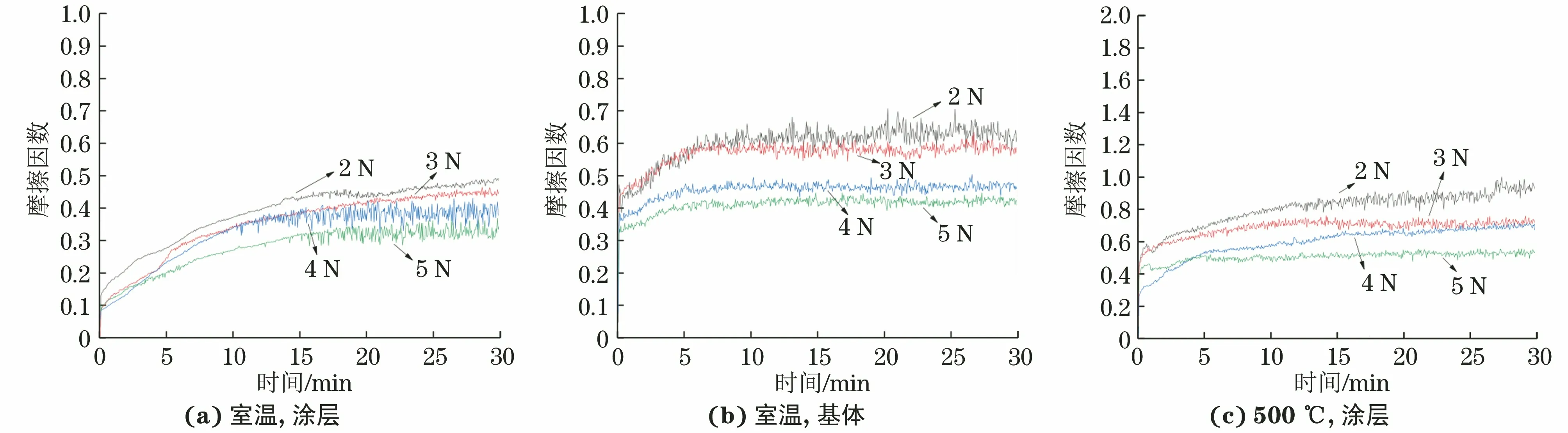

由图7可以看出,相同载荷下NbTiN2涂层和TC4合金基体的室温摩擦因数随时间的变化趋势是一致的,分为磨合阶段和稳定阶段。室温时各载荷作用下,涂层的稳定摩擦因数均低于TC4合金基体,这可能是由于涂层表面硬度高,降低了与摩擦副的实际接触面积,减小了表面塑性变形。涂层和TC4合金基体的摩擦因数都随着载荷的增加而减小,这是因为在干滑动磨损过程中,摩擦界面处产生的摩擦热随着法向载荷的增大而增大,摩擦热效应导致摩擦面接触温度升高,进而引起摩擦化学反应使磨损产生的磨屑被氧化,这些氧化产物提供了固体润滑作用,从而降低了试样表面的摩擦因数[20]。500 ℃下涂层的摩擦因数相比于室温时均有所增加,说明温度的升高会导致涂层在磨损过程中的摩擦力增大,这是由于温度升高使得涂层表面不断生成氧化膜,在压力作用下发生黏着导致的[21]。

图6 涂层划动声发射信号随载荷的变化曲线Fig.6 Acoustic emission signal vs normal load curve for coating

图7 室温下涂层和基体以及500 ℃时涂层在不同载荷下的摩擦因数-时间曲线Fig.7 Friction coefficient-time curves of coating (a) and substrate (b) at room temperature and coating at 500 ℃ (c) under different loads

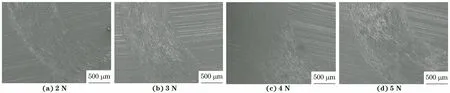

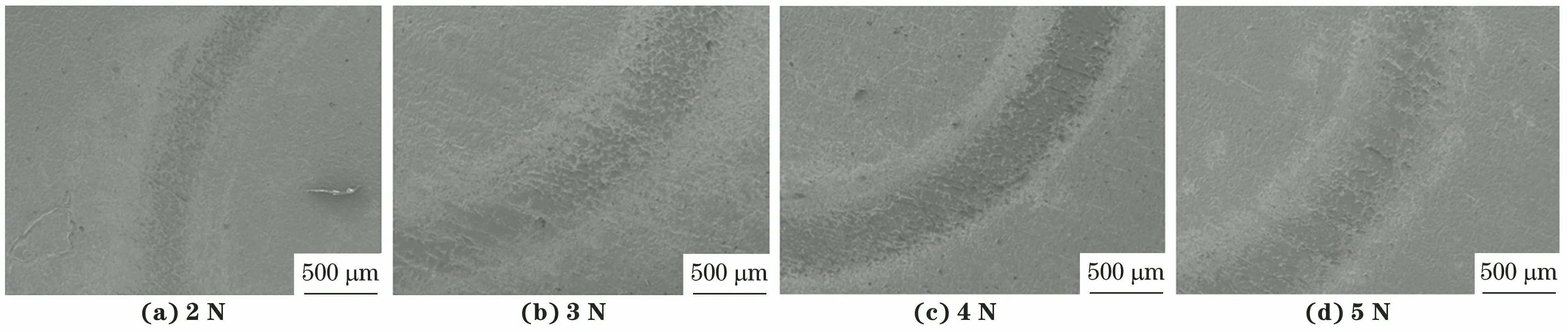

由图8和图9可知,室温下涂层与TC4合金基体的磨痕宽度都随着载荷的增加而增大,且涂层的磨痕宽度明显小于基体。室温下TC4合金基体的磨痕上有明显可见的泛白的磨屑,边缘处有小片状的磨屑堆积,这是因为在摩擦过程中两接触面因原子键合作用而产生黏着现象,黏着点被剪断后脱落而形成磨屑[22],同时有明显的犁沟,说明基体的磨损机制为黏着磨损和磨粒磨损。室温下涂层磨痕两侧存在明显的磨屑堆积,说明其排屑能力较好,且其磨痕表面相对基体更为光滑平整。由图10可以看出,在500 ℃时不同载荷下磨损后涂层表面呈现鳞片状纹路,磨痕比室温下的磨痕更窄更浅,这是由于在高温环境下经过一段时间磨损后,涂层表面充分氧化形成具有保护作用的氧化膜,氧化膜剥落时部分氧化物被磨碎碾压在剥落区内,这会在一定程度内降低磨损率[23]。

图8 室温下基体在不同载荷下磨损后磨痕的SEM形貌Fig.8 SEM morphology of wear scar of substrate after wear under different loads at room temperature

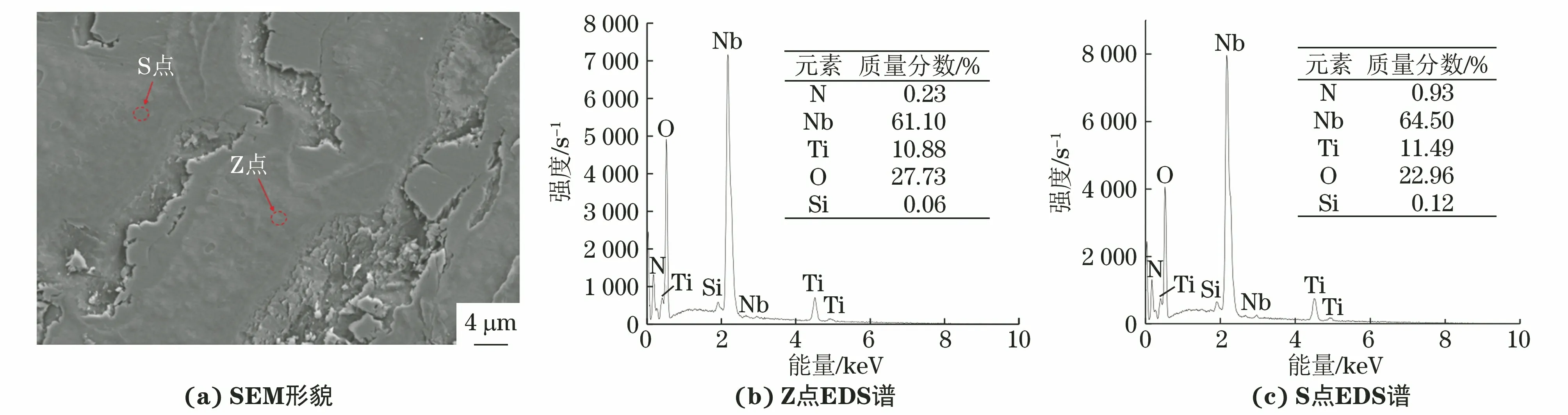

由图11可以看出:室温时涂层在5 N载荷下磨损后磨痕表面有许多凹坑,这是由于在接触压应力的作用下,涂层表面因疲劳而产生材料损失[24],说明涂层的磨损机制为疲劳磨损;磨痕中所含的元素比涂层多了硅和氧元素,表明涂层还发生少量的黏着磨损和氧化磨损。由图12可知,500 ℃时5 N载荷下涂层的磨痕中存在片状压实的黏着磨屑,磨损机制为黏着磨损,同时磨痕中氧元素含量比室温下高很多,说明涂层还发生了较严重的氧化磨损。涂层磨痕中均未检测到除涂层和基体共有的钛元素以外的基体元素,说明涂层并未磨穿。

图9 室温下涂层在不同载荷下磨损后磨痕的SEM形貌Fig.9 SEM morphology of wear scar of coating after wear under different loads at room temperature

图10 500 ℃下涂层在不同载荷下磨损后磨痕的SEM形貌Fig.10 SEM morphology of wear scar of coating after wear under different loads at 500 ℃

图11 室温时涂层在5 N载荷下磨损后磨痕SEM形貌及不同位置的EDS谱Fig.11 SEM morphology of wear scar of coating after wear under 5 N load (a) at room temperature and EDS spectra of different points (b-c)

图12 500 ℃时涂层在5 N载荷下磨损后磨痕的SEM形貌及不同位置的EDS谱Fig.12 SEM morphology of wear scar of coating after wear under 5 N load at 500 ℃ (a) and EDS spectra of different points (b-c)

当载荷为2,3,4,5 N时,TC4合金基体在室温下的磨损率分别为5.51×10-4,6.02×10-4,6.74×10-4,7.21×10-4mm3·N-1·m-1,室温下涂层的磨损率分别为3.16×10-5,3.64×10-5,4.36×10-5,7.98×10-5mm3·N-1·m-1,500 ℃下涂层的磨损率分别为2.22×10-5,2.04×10-5,1.79×10-5,1.56×10-5mm3·N-1·m-1。室温下涂层的磨损率比TC4合金基体低了一个数量级,说明涂层的耐磨性能更好;500 ℃下涂层的磨损率相比于室温时更低,表明在高温环境下涂层的耐磨性能得到进一步提升。可知,NbTiN2涂层可以有效提升TC4合金基体的耐磨性能。

3 结 论

(1) 采用双阴极等离子溅射沉积技术在TC4合金表面制备的NbTiN2涂层具有很强的(220)晶面择优取向特点,表面均匀致密,光滑平整,无孔洞、裂纹等缺陷,厚度约为10 μm;涂层的平均硬度为2 478.46 HV,约为基体硬度的6倍;涂层划痕试验的临界载荷为68.5 N,涂层与基体结合良好。

(2) 室温时在不同载荷下磨损后,涂层的摩擦因数低于基体,磨痕比基体的窄,涂层的主要磨损机制是疲劳磨损,基体的磨损机制为磨粒磨损和黏着磨损,同时涂层的磨损率比基体低一个数量级,耐磨性能优于基体。500 ℃时涂层在不同载荷下磨损后的磨痕比室温的更窄更浅,磨损机制为黏着磨损和氧化磨损,摩擦因数较室温的高,但磨损率较低,表现出更好的耐磨性能。