双淬火+深冷处理工艺对Cr12Mo1V1模具钢组织和性能的影响

2022-10-19邹春雷任慧远谷金波迟宏宵

邹春雷,于 航,任慧远,谷金波,周 健,迟宏宵

(1.大连思泰博模具技术有限公司,大连 116600;2.钢铁研究总院特殊钢研究所,北京 100081)

0 引 言

Cr12Mo1V1钢是一种莱氏体型高碳高合金冷作模具钢,具有高强度、高耐磨性、高淬透性等特点,广泛用于冷作模具、冷轧辊和刀具等的制造。但是由于存在高含量的铬元素,该模具钢在凝固过程中不可避免地会析出网状共晶碳化物,虽然在后续的热加工过程中这些共晶碳化物网能被破碎,但仍然会保留条带状共晶碳化物,导致冲击韧性的降低,最终缩短模具的使用寿命[1-5]。目前主要通过高温扩散工艺(提高加热温度或延长保温时间)降低钢中的枝晶偏析程度,以达到改善碳化物均匀性的目的[6-7]。近年来,为了提高组织均匀性和强韧性,双淬火工艺和深冷处理工艺在压铸模具钢和轴承钢中已得到了应用,并表现出显著优势。陈浩[8]研究发现,双淬火工艺促进了H13热作模具钢中合金碳化物的溶解,改善了钢中合金元素的偏析,同时细化了晶粒,在保证硬度的基础上显著提升了钢的冲击韧性。班佳乐等[9]研究表明,双淬火可以增加GCr15轴承钢中残余奥氏体含量并显著细化晶粒,从而提高抗拉强度和疲劳强度。还有研究[10-12]发现,深冷处理可以显著降低轴承钢残余奥氏体含量,促进细小碳化物的析出,提高硬度和耐磨性能。然而,目前将这2种工艺结合应用在冷作模具钢上的研究还鲜有报道。为此,作者以常见的冷作模具钢Cr12Mo1V1为研究对象,研究了双淬火+深冷处理工艺对模具钢碳化物形貌和力学性能的影响规律,为该工艺的实际生产应用提供一定参考。

1 试样制备与试验方法

试验材料为退火态Cr12Mo1V1扁钢,由抚顺特钢提供,横截面尺寸为40 mm×280 mm,其名义化学成分(质量分数/%)为Fe-12Cr-1Mo-0.85V-0.45Mn-0.35Si-1.5C。沿扁钢长度方向切取厚60 mm的试样,进行传统一次淬火+回火和双淬火+回火热处理。一次淬火+回火工艺:试样置于Schmalz 966型真空淬火炉中在830 ℃预热1 h后,升温至1 030 ℃保温0.5 h油淬,随后立即在480,490,400 ℃进行3次回火处理,保温时间均为2 h,炉冷。双淬火+回火工艺:试样预热(工艺同前)后立即进行双淬火(1 050 ℃×0.5 h油淬+1 030 ℃×0.5 h油淬)处理,再进行3次回火处理(工艺同前)。为了分析深冷处理对试验钢组织和性能的影响,在上述2种工艺回火热处理前增加液氮深冷处理工艺,深冷处理工艺为-60 ℃×1 h+-120 ℃×1 h。

在试样横截面距离侧边(40 mm边长)1/4位置处采用电火花线切割切取金相试样、纵向冲击试样和弯曲试样。金相试样抛光后用质量分数10%硝酸酒精溶液深腐蚀,采用Olympus GX51型光学显微镜(OM)观察碳化物形貌及分布。利用Bruker D8 Advance型X射线衍射仪(XRD)依据YB/T 5338-2006标准计算钢中的残余奥氏体含量(体积分数,下同),采用钴靶,测试范围为40°~130°,扫描速率为1 (°)·min-1,每步停留时间为2 s。采用TIMETH 300 Rockwell型洛氏硬度计测试硬度,在抛光后的金相试样表面测3个点取平均值。纵向冲击试样为无缺口试样,尺寸为10 mm×10 mm×55 mm,按照GB/T 229-1994,采用JBN-30B型摆锤试验机进行冲击试验,冲击能量为0.15 kJ,测试无缺口冲击吸收能量。弯曲试样的尺寸为φ5 mm×55 mm,跨距为40 mm,按照GB/T 232-2010,采用WE-50型电子万能试验机进行三点弯曲试验,下压速度为0.5 mm·min-1。

2 试验结果与讨论

2.1 碳化物形貌及分布

2.1.1 退火态钢中碳化物形貌及分布

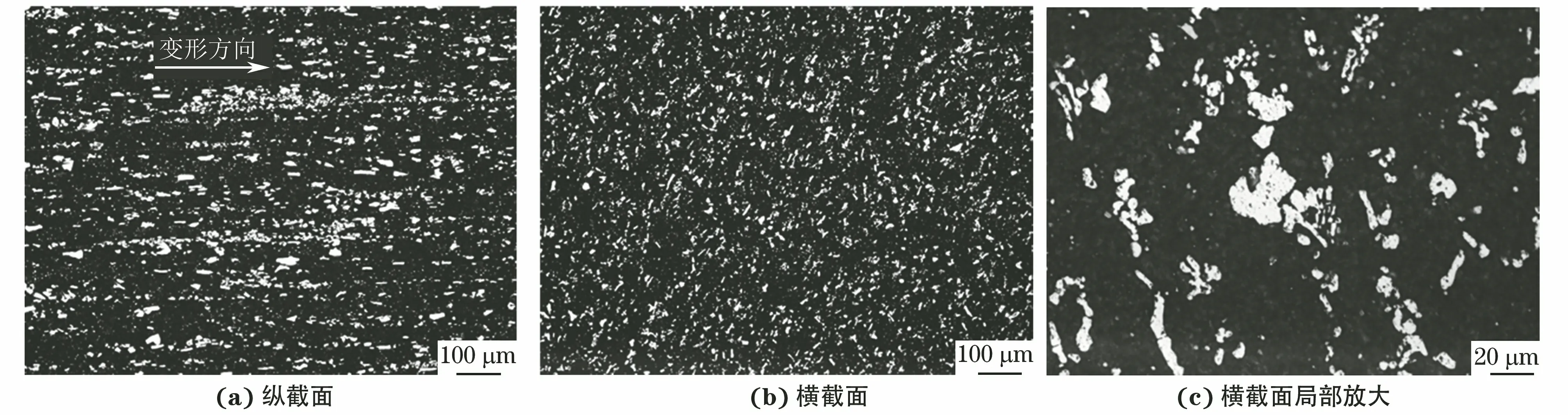

由图1可以看出:退火态试验钢纵截面上的共晶碳化物沿变形方向呈条带状分布于基体,并存在一定程度的偏聚,最大碳化物颗粒尺寸在33~38 μm;横截面上共晶碳化物的分布相对均匀。共晶碳化物不均匀度是碳化物分布均匀性的技术指标;条带越明显,条带宽度越宽,网状越明显,则共晶碳化物不均匀度的级别越高[13],碳化物分布越不均匀。按照GB/T 14979-1994,退火态试验钢的共晶碳化物不均匀度为2级,均匀性较好,但仍存在大颗粒共晶碳化物,如图1(c)所示,组织均匀性存在一定改善空间。

图1 退火态试验钢中碳化物形貌Fig.1 Carbide morphology in annealed test steel: (a) vertical section; (b) transverse section and (c) partial magnification of transverse section

2.1.2 淬火态钢中碳化物形貌及分布

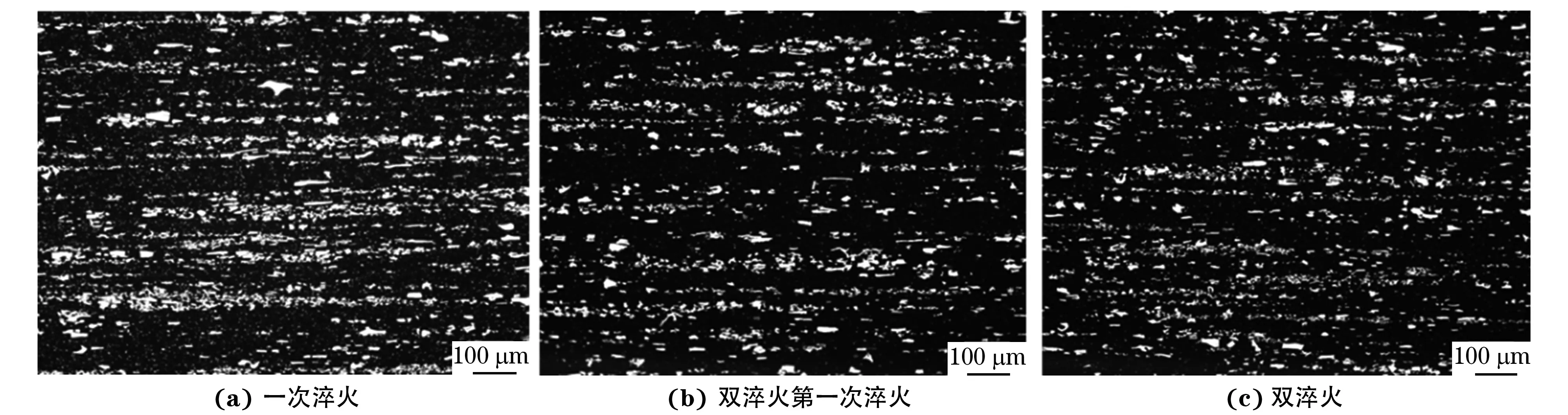

Cr12Mo1V1模具钢含有较高含量的碳,淬火后组织为隐晶马氏体,在光学显微镜下较难辨认。作者仅对其碳化物形貌及分布进行分析。由图2可以看出:不同工艺淬火后,试验钢基体上仍然分布着大量的共晶碳化物,偏聚较严重;双淬火(1 050 ℃淬火+1 030 ℃淬火)后试验钢组织中条带状共晶碳化物的偏聚较第一次1 050 ℃淬火后要轻,不均匀分布现象有所改善。

图2 不同工艺淬火后试验钢中碳化物形貌Fig.2 Carbide morphology in quenched test steel by different processes: (a) single quenching;(b) first quenching of double-quenching and (c) double-quenching

由图3可以看出,双淬火后试验钢原始组织中的大尺寸碳化物部分发生溶解及粒状化,而一次淬火后钢中的大尺寸碳化物溶解现象不明显。原因在于双淬火的第一次淬火温度达到1 050 ℃,较高的淬火温度促进了较小碳化物的完全溶解,也促进了大颗粒碳化物的部分溶解,使得大颗粒碳化物的锋利尖角变得圆钝,而第二次淬火保温过程又进一步促进了碳化物的溶解,因此双淬火后未溶的碳化物数量变少,粒径趋于一致,形态趋于球状。

图3 不同工艺淬火后试验钢中碳化物放大形貌Fig.3 Enlargement of carbide morphology in quenched test steel by different processes: (a) single quenching and (b) double-quenching

2.1.3 回火态钢中碳化物形貌及分布

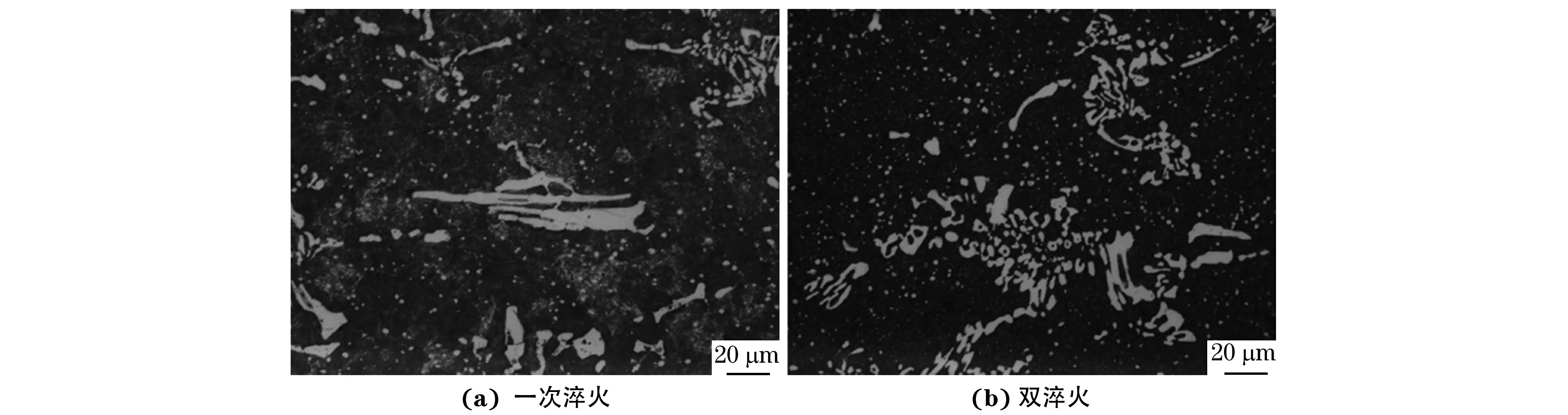

由图4可以看出:双淬火+回火处理后试验钢中的共晶碳化物均匀程度显著高于一次淬火+回火处理后;这2种工艺下回火态组织中共晶碳化物的形貌及分布均与淬火态组织相似,这是因为回火温度较低,对共晶碳化物颗粒基本无影响。在上述2种工艺中增加深冷处理并未明显改善共晶碳化物的均匀性。

图4 不同工艺热处理后试验钢中碳化物形貌Fig.4 Carbide morphology in test steel heat-treated by different processes: (a) single quenching+tempering; (b) double-quenching+tempering; (c) single quenching+cryogenic treatment +tempering and (d) double-quenching+cryogenic treatment+tempering

2.2 回火态钢中残余奥氏体含量

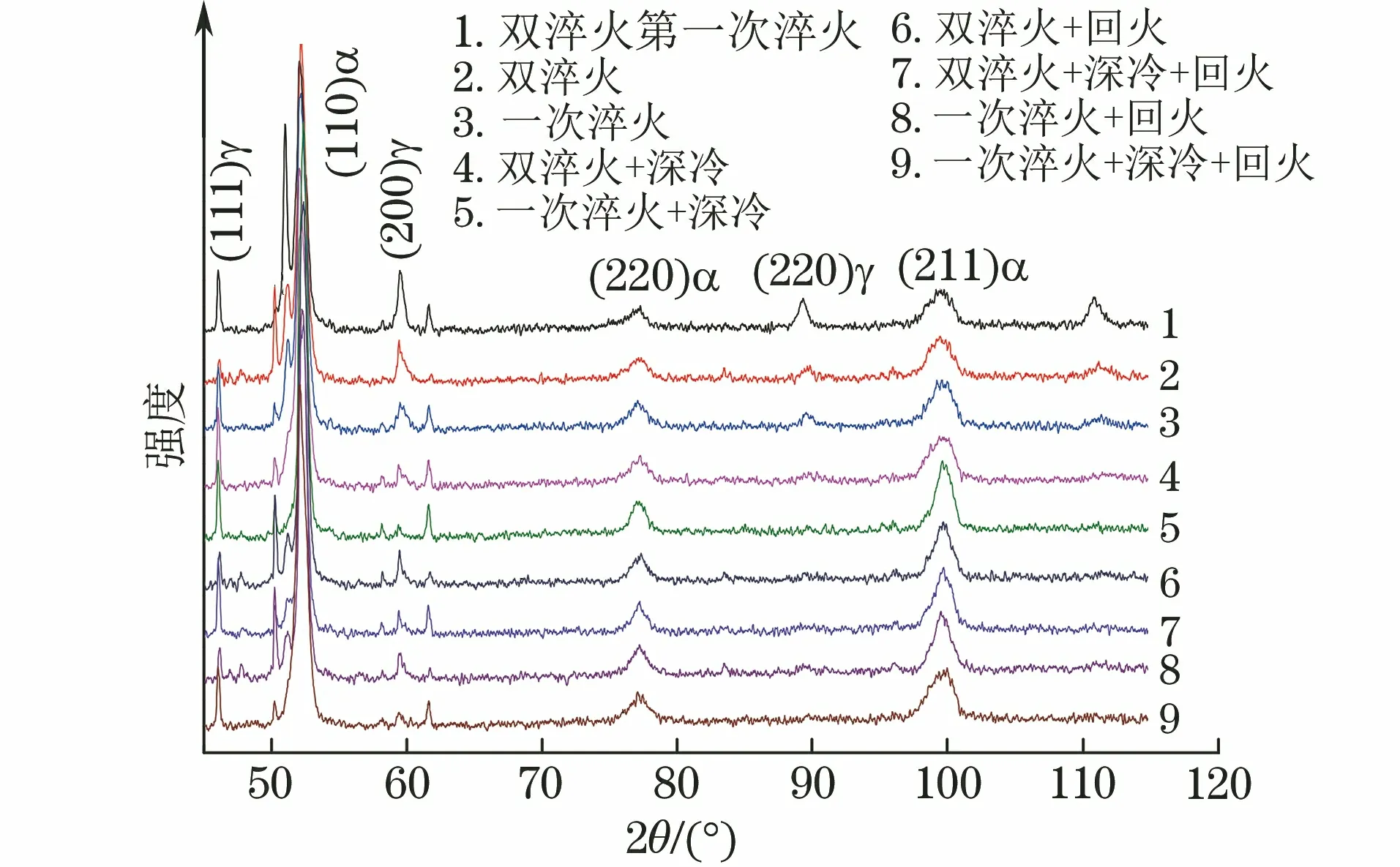

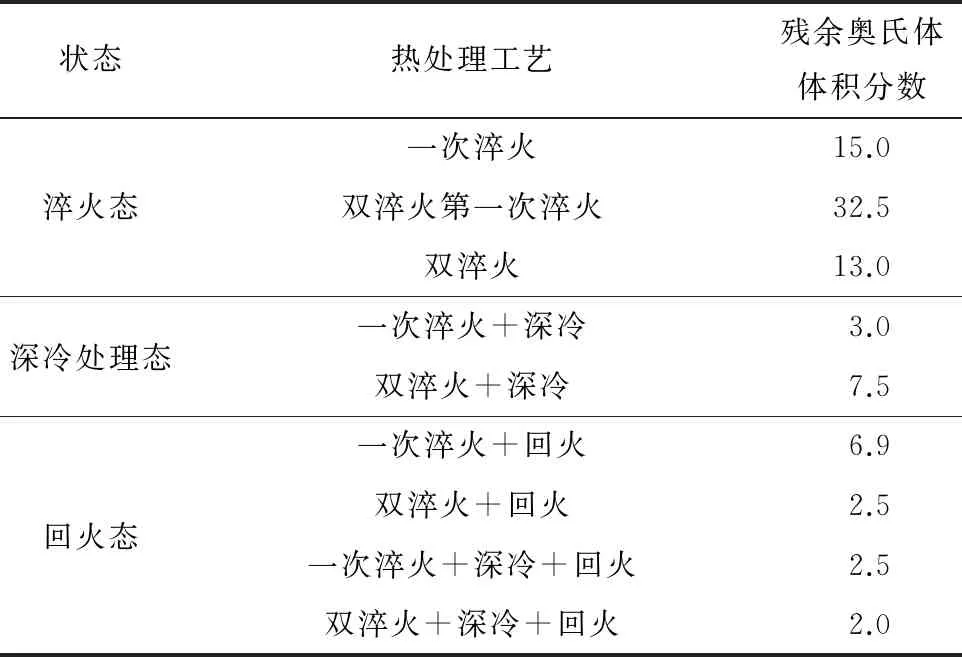

在淬火马氏体形成过程中,不断增加的马氏体将奥氏体分割成很小的区域并对奥氏体施加巨大压力,这阻碍了奥氏体向马氏体的转变而使得奥氏体残留下来形成残余奥氏体[14-15]。残余奥氏体的硬度较低,不仅会降低模具的硬度,也会影响模具在使用过程中的尺寸稳定性。因此,有必要分析模具钢回火态组织中的残余奥氏体含量。由图5中不同热处理工艺下试验钢的XRD数据,计算得到的残残余奥氏体含量见表1。由表1可以看出,双淬火第一次淬火后试验钢中的残余奥氏体含量达到32.5%左右,第二次淬火(即双淬火)后试验钢中马氏体转变量增加,残余奥氏体含量降低至13.0%,但仅略低于一次淬火后的残余奥氏体含量(15.0%)。双淬火工艺第一次淬火的温度较高,促进了碳和合金元素的固溶,提高了奥氏体的稳定性,导致较高的残余奥氏体含量;第二次淬火温度较低,合金元素固溶程度较低,奥氏体稳定性降低,残余奥氏体含量有所降低。双淬火+回火处理后,残余奥氏体含量降低至2.5%,低于一次淬火+回火处理后(6.9%)。增加深冷处理工序后,回火态组织中的残余奥氏体含量进一步减少,这是因为深冷处理温度在马氏体转变完成点Mf以下,促进了马氏体转变的充分完成;深冷处理对于控制大尺寸模具的尺寸稳定性可能具有一定作用。

图5 不同热处理工艺下试验钢的XRD谱Fig.5 XRD patterns of test steel with different heat treatments

表1 不同热处理状态下试验钢中的残余奥氏体体积分数

2.3 力学性能

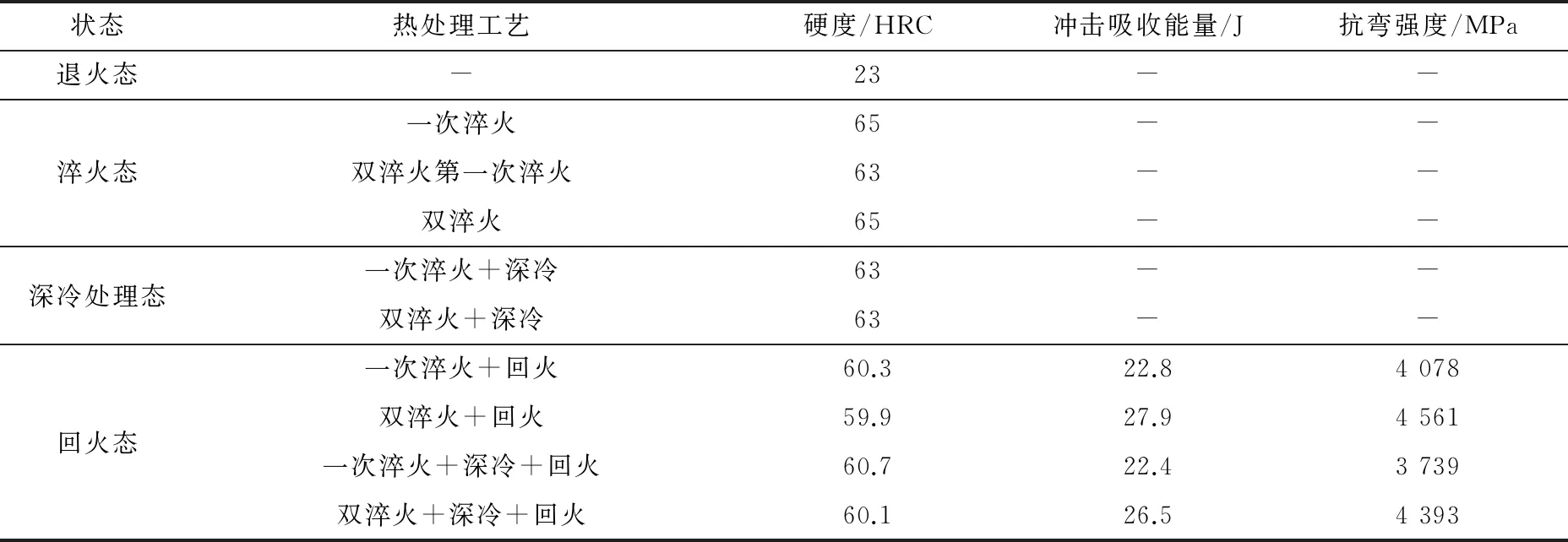

由表2可以看出:双淬火第一次淬火后试验钢的硬度为63 HRC,第二次淬火(即双淬火)后试验钢的硬度为65 HRC,与1 030 ℃一次淬火后的硬度相当;双淬火+回火处理后试验钢的硬度与一次淬火+回火处理后的硬度相当;增加深冷处理后,2种工艺下试验钢的硬度略微增大。研究[16]表明,当钢中碳质量分数大于0.6%时,淬火后硬度不会随淬火温度的升高而增大。因此,试验钢的硬度主要受残余奥氏体含量的影响。采用双淬火工艺时,第一次1 050 ℃淬火后的残余奥氏体含量较高,导致硬度较低;第二次1 030 ℃淬火后残余奥氏体含量减少,硬度略有提升。增加深冷处理并回火后,试验钢中残余奥氏体含量减少,因此硬度略有增加。

表2 不同热处理状态下试验钢的力学性能Table 2 Mechanical properties of test steel in different heat treatment states

双淬火+回火处理后试验钢的无缺口冲击吸收能量为27.9 J,比传统一次淬火+回火后提高了22%左右;在上述2种工艺中增加深冷处理工序后,冲击吸收能量变化不大,分别略微下降了1.4 J和0.4 J,这与残余奥氏体含量降低有一定关系[17]。抗弯强度的变化趋势与冲击吸收能量基本一致,双淬火+回火处理后试验钢的抗弯强度为4 561 MPa,较传统一次淬火工艺提升约12%;增加深冷处理工序后,2种工艺下的抗弯强度均略微下降,但降低程度较小。冲击韧性及抗弯强度与组织的均匀性有很大关系。大尺寸不规则碳化物在马氏体基体内的堆积易产生应力集中,高应力导致这些区域裂纹的形成和扩展倾向大大增加[18]。与传统一次淬火工艺相比,双淬火促进了不规则碳化物的溶解,提升了碳化物的均匀性和球形度,减少了条带状共晶碳化物偏聚,提升了组织均匀性,使得高应力下裂纹的形成和扩展的倾向性大大降低[19-20],因此试验钢的冲击韧性和抗弯强度提高。

3 结 论

(1) 与一次淬火+回火处理工艺相比,双淬火+回火处理可以显著改善Cr12Mo1V1模具钢中共晶碳化物的条带状分布,使碳化物形态趋于球状,分布更加均匀;在回火处理前增加深冷处理对于改善共晶碳化物形态和均匀性的效果不明显,但可降低残余奥氏体含量。

(2) 与一次淬火+回火处理相比,双淬火+回火处理后Cr12Mo1V1模具钢的硬度基本保持不变,冲击吸收能量为27.9 J,抗弯强度为4 561 MPa,较一次淬火+回火工艺下分别提升约22%,12%。增加深冷处理工序后,Cr12Mo1V1模具钢的冲击韧性和抗弯强度仅略微下降,影响较小。

(3) 双淬火工艺提升冲击韧性和抗弯强度的主要原因之一是较高的第一次淬火温度促进了共晶碳化物的溶解,改善了Cr12Mo1V1模具钢中共晶碳化物的形态和均匀性。