螺栓球节点受拉承载力数值模拟研究

2022-10-15丁北斗徐娜娜赵胤琪

丁北斗,王 宁,徐娜娜,赵胤琪

(1.中国矿业大学 江苏省土木工程环境灾变与结构可靠性高校重点实验室,江苏 徐州 221116;2.徐州市质量技术监督综合检验检测中心,江苏 徐州 221000)

螺栓球节点现场安装简易,易于保证质量,是网架结构的最常用节点形式.然而,由于施工措施不到位、不规范,使得网架结构螺栓球安装时存在高强度螺栓假拧现象.施工时高强螺栓拧入深度未达到设计规范而导致连接各杆件螺栓球节点承载力不足所引发的网架连续性坍塌工程事故案例[1-2]不在少数,故而研究具有假拧缺陷的螺栓球节点的力学性能,以进一步探求其对于网架整体结构安全性能的影响.

在对螺栓球节点的力学性能的试验研究方面,邱斌等[3]研究了螺栓球高强螺栓假拧的疲劳力学性能,发现随着拧入深度的降低,疲劳性能显著下降.吴琼尧等[4]对螺栓球节点的抗弯和抗拉性能均进行了分析,得到了不同拧入深度下螺栓球节点抗拉承载力的退化规律及可能的破坏模式.

在数值模拟方面,Ebadi等[5]建立螺栓球节点有限元模型,分析整体螺栓球节点的轴向刚度.螺栓球的试验[6-7]及数值模拟[8]中发现,螺栓球节点的破坏主要发生在螺栓-球形接头上,且主要有两种破坏模式,即螺纹剥落和螺栓断裂.因此,建模时可对螺栓球节点进行简化,对螺栓球型节点的螺栓-球型接头部分进行极限承载力评估,以提高数值分析的效率.

田少杰[9]对螺栓球节点进行了数值模拟研究,但建立的螺栓球节点模型没有考虑螺纹的升角或者单缺口螺纹模型的情况.Castelluccio等[10]发现,如果由于材料失效而导致节点破坏,则二维模型在表示载荷-位移响应方面存在局限性,仿真结果不够准确.在使用3D模型分析螺栓连接时,使用螺旋螺纹是一种常见的做法,这种螺纹可以捕获重要的螺旋效应,例如螺栓连接的松动现象[11],而且要分析节点的断裂形态,螺纹升角也产生重要的影响.Yuan等[12]用ABAQUS建立了三维旋转螺纹螺栓球实体模型,研究了不同腐蚀程度下螺栓节点的承载能力,得出了荷载位移曲线,并模拟了节点的受拉破坏形态.因此,建立螺纹升角三维实体模型可以更直观地观察节点的破坏过程,并分析节点的薄弱位置,得到精准的荷载-位移曲线,有利于研究人员进行节点的安全性能分析.

本研究对假拧螺栓球节点的承载力和破坏形态进行精细化分析,为获取材料属性,对高强螺栓球节点中的高强螺栓和螺栓球材料进行材性试验.基于研究中的转换方法[13],得到ABAQUS可使用的真实应力-应变塑性关系模型,并准确设置材料的损伤参数,以得到节点的破坏形态.根据螺栓球节点试验模型,设定5组规格不同的螺栓球节点,每组设置6种不同的拧入深度,分别得到每组不同拧入深度下的螺栓球承载力结果、螺栓球节点的破坏形态和荷载-位移响应曲线.根据螺栓球节点受拉试验数据和精细化分析结果,拟合高强螺栓不同拧入深度螺栓球节点受拉承载力公式,以求为在役网架结构螺栓球节点受拉承载力的评价提供依据.

1 螺栓球节点模型

1.1 模型参数

图1 螺栓尺寸和螺纹基本牙型示意图

表1 高强螺栓螺纹尺寸 单位:mm

表2 高强螺栓细部尺寸 单位:mm

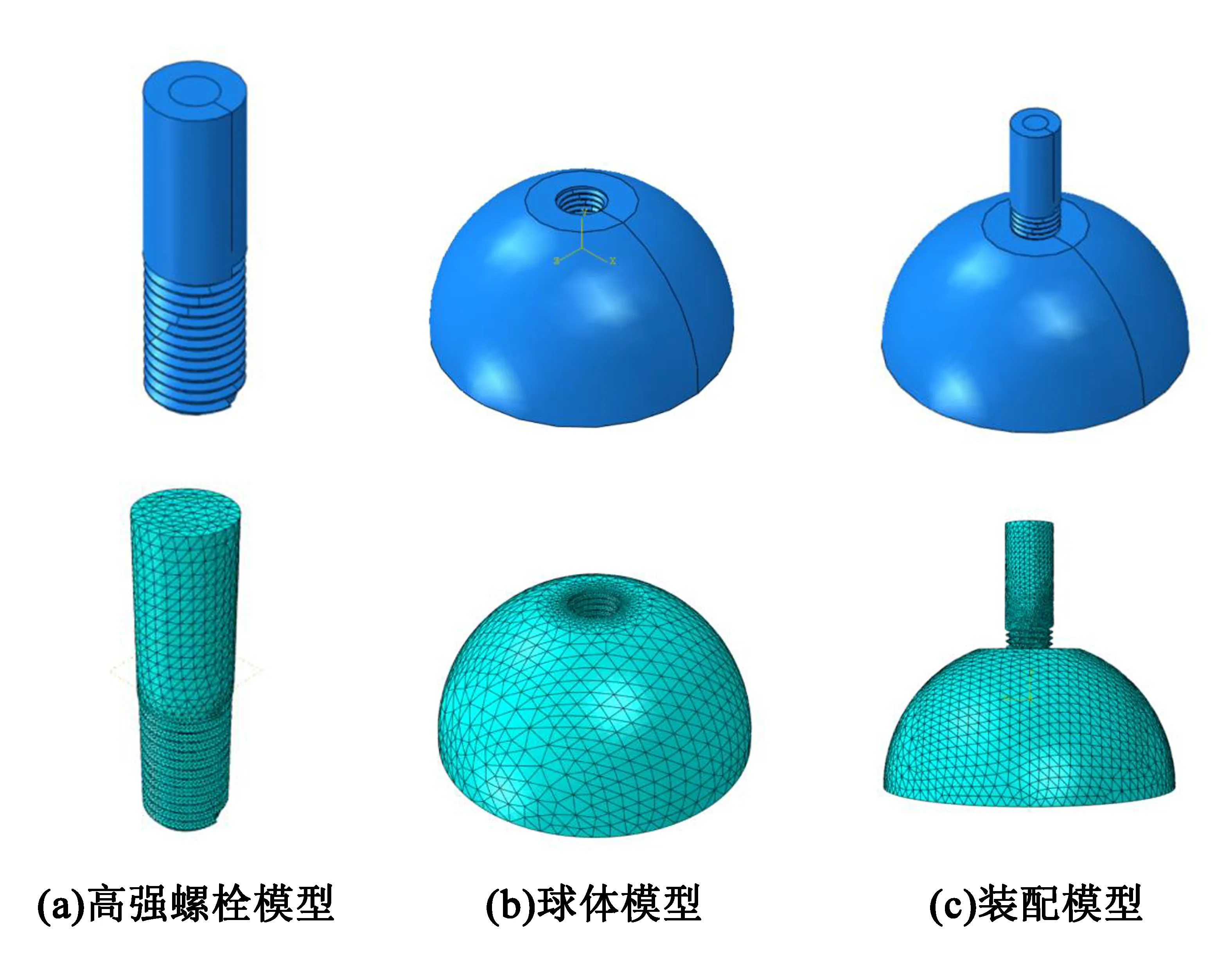

1.2 有限元模型

对强度等级为10.9级的M20、M24、M30高强螺栓和8.8级的M36、M42高强螺栓在螺栓球节点的不同拧入深度下的承载力和应力进行分析,以获得节点的破坏形态.螺纹的几何形态对于节点的破坏形态有着至关重要的影响,所以建立带有螺纹升角的三维实体高强螺栓模型.建模时对螺栓球节点进行简化,并只考虑螺栓球型节点的螺栓-球形接头部分.因螺纹处接触和网格划分较为复杂,为提高计算效率,采用半结构的螺栓球模型进行分析.

对部件模块进行建模,单元基本特征设置为实体单元,石亦平等[15]表明实体单元的分析结果相比壳单元更为精确.高强螺栓和螺栓球体模型如图2(a)、(b)所示.建模完成后在装配模块将高强螺栓和螺栓球模型装配成一个整体,如图2(c)所示.为方便计算拧入深度,在设置高强螺栓的不同拧入深度时,每次减少的拧入深度为螺纹旋转1周的高度,也就是高强螺栓对应的螺距P.螺栓球高强螺栓拧入深度的设置见表3.

表3 螺栓球高强螺栓拧入深度

图2 螺栓球有限元模型

1.3 网格划分

采用ABAQUS/Explict分析模块,进行准静态显式分析.分析步设置为0.1,质量放大系数为100.网格属性设置为10节点二次四面体单元(C3D10M),以适用于大变形和接触问题的分析.为提高数值模拟运算速度,采用局部加密网格的方法,高强螺栓螺纹处网格尺寸为1 mm,螺杆处网格尺寸为3 mm.球体螺纹处采取与高强螺栓螺纹处一致的网格尺寸(1 mm),其他位置网格尺寸为3~6 mm.在复杂的接触条件下分析材料的损伤断裂问题时,ABAQUS/Explict求解器应使用通用接触,显式分析下能自动识别接触面之间的接触状态.在通用接触的设置下,接触面之间的接触状态的激活更为自动化、更为精确.

1.4 接触方式、边界条件和加载方式

将接触面切向接触属性设置为罚函数库伦摩擦,法向接触属性设置为硬接触,库伦摩擦系数为0.15[16].将螺栓球半球模型的对称面设置为固定约束,约束几何面3个方向的位移与转角,在高强螺栓球顶面采用位移加载的方式来控制高强螺栓的位移.在高强螺栓顶面设置参考点,并输出该点的位移荷载数据.

2 材料属性

2.1 材料性能实验

M20、M24、M30为10.9级的高强螺栓,M36、M42为8.8级的高强螺栓,40Cr经过热加工处理制得,螺栓球球体材料为45#优质碳素钢,材料的弹性属性均为各项同性的弹性材料.根据常用ABAQUS单位设置原则,弹性模量为210 000 MPa,泊松比为0.3,密度为7.8×10-9t/mm3.

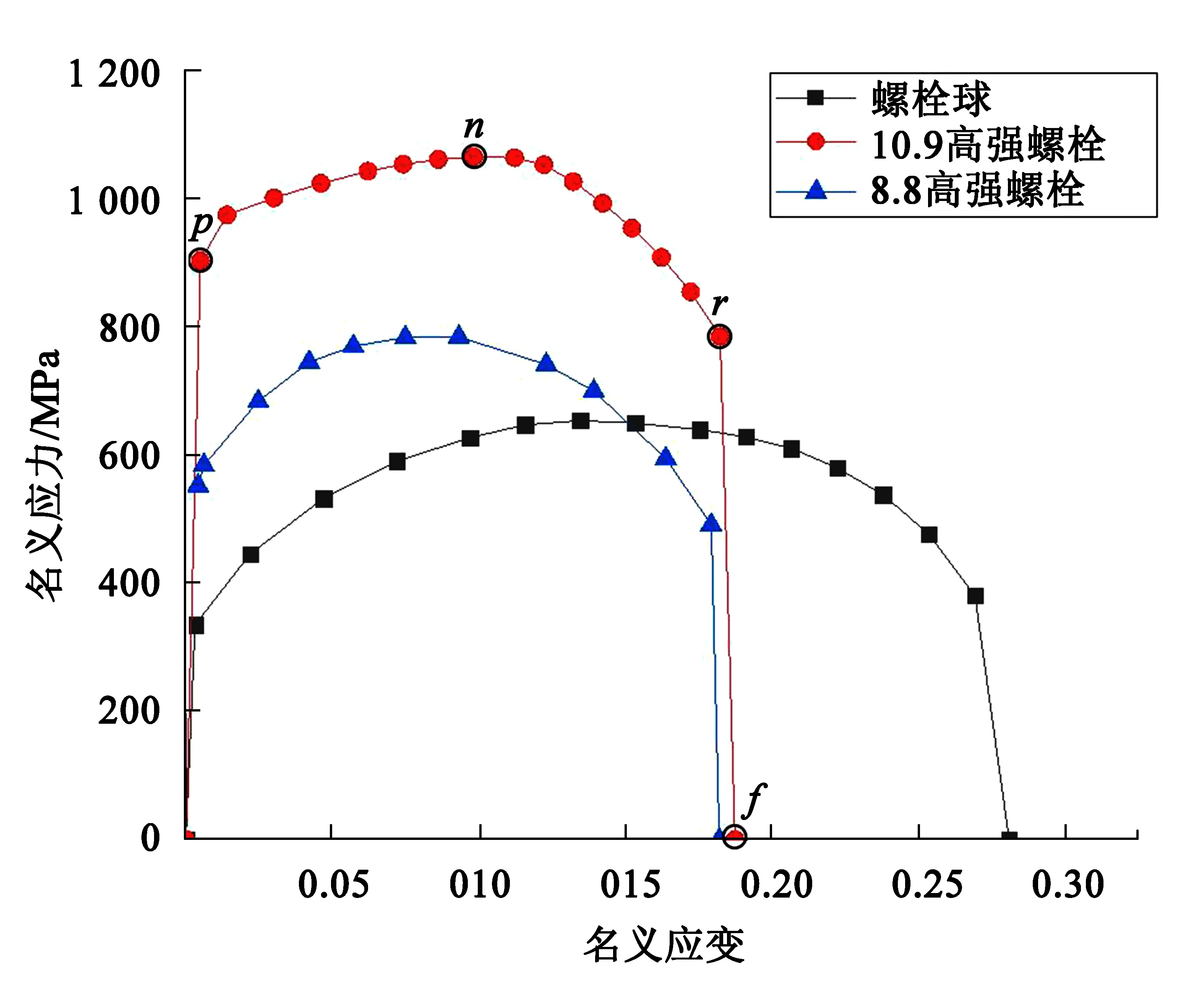

为获得高强螺栓和螺栓球的应力-应变关系曲线,根据规范GB 228.1-2010《金属材料拉伸试验》[17],设计了10.9级高强螺栓和45#优质碳素钢螺栓球材质试件,获得了10.9级高强螺栓和螺栓球材质的名义应力-应变曲线,提取曲线上的关键点,得到了应力-应变点线图,用以计算ABAQUS中材料塑性模型.对于8.8级高强螺栓材料本构关系,采用文献[18]中的模型.材料应力-应变关系如图3所示.

图3 螺栓球钢材的名义应力-应变曲线

为了在ABAQUS中建立材料塑性模型和损伤参数,在各种材料的应变曲线上提取4个关键特征点,以做进一步分析.它们分别为:p,试件进入塑性变形;n,试件开始颈缩(损伤开始);r,试件破坏点(严重损伤);f,试件断裂点(完全破坏).

2.2 本构模型

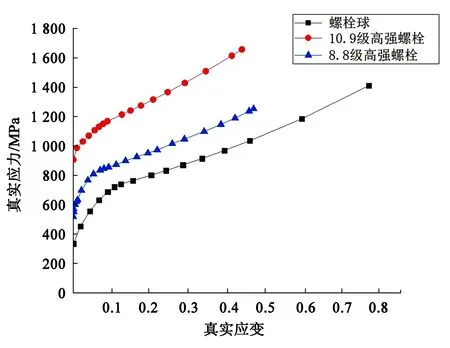

为了分析节点的静载变形过程并获得最终失效破坏形态,有必要获取构件强度退化阶段的材料属性.基于文献[18]中的真实应力-应变推导方法,对高强螺栓和螺栓球的材料属性进行推导,以获得ABAQUS中材料模块所需的材料塑性关系模型[19].材性试件颈缩区域变化如图4(Fi为加载力)所示.

图4 材性试件颈缩区域变化

计算真实应力应变关系时,需要使用材性试件实际伸长区域的长度进行计算,有效长度计算公式如下:

(1)

式中:Δli为单位长度的伸长量;Δlr为拉断的伸长量;Δln为颈缩时伸长量;αL为材料尺寸变化有关参数,取值为0.3.试件颈缩前的长度为原始标距,颈缩之后长度将从原始标距l0逐渐减小至颈缩断裂区域的长度lloc.根据实际变形长度li得出的材性试件的实际变形区域的应变

(2)

(3)

(4)

根据公式(3)、(4)计算得出输入在ABAQUS中的材料塑性变形关系曲线,如图5所示.

图5 螺栓球钢材的塑性模型

2.3 损伤参数

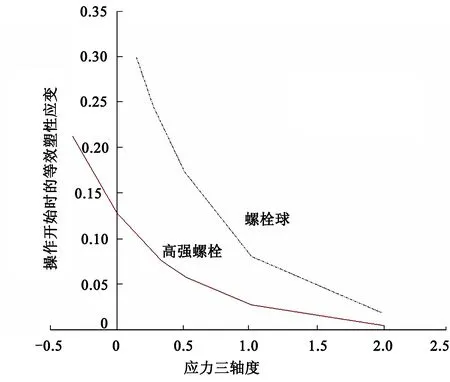

图6 钢材的损伤起始准则

(5)

表4 螺栓球损伤起始和损伤演化参数

3 轴心受拉承载力结果分析

基于建立的有限元模型进行轴心受拉承载力数值模拟分析,并将数值模拟结果与试验结果进行综合对比,包括节点的轴心受拉破坏过程、荷载-位移响应曲线和节点的失效破坏形态,以获得不同直径、不同拧入深度情况下螺栓球节点的受拉极限承载力规律.

3.1 轴心受拉承载力试验

采用5种不同直径的高强螺栓,每种规格设置8种不同拧入深度,分别为1.0d、0.9d、0.8d、0.7d、0.6d、0.5d、0.4d、0.3d.采用300DX型液压万能材料试验机,初始荷载设计值设定为5 kN,待试验机的显示器上接近设定值后,观察试验件是否破坏,若未破坏则继续加载,以每次增加2 kN的频率进行加载.试件产生较为明显的变形时,将每次2 kN的频率减小至0.2 kN后继续对试件进行加载,直至破坏.螺栓球节点在不同拧入深度下会发生螺纹咬合破坏、螺栓拉断、螺栓球拉裂三种破坏形式,螺栓拧入深度为1.0d时,破坏为高强螺栓栓杆断裂,拧入深度小于等于0.9d时,破坏形态为高强螺栓拔出的破坏,并伴随螺栓球螺纹的脱丝.至于高强螺栓M36、M42,在高强螺栓拔出的同时也出现了螺栓球断裂破坏的现象.本研究将在实验的结果上,基于有限元数值模拟的方法对高强螺栓球轴心受拉承载力及破坏形态进行研究.

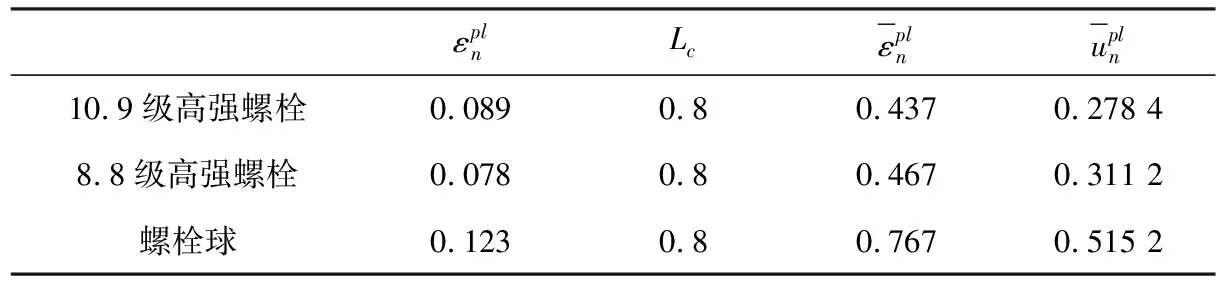

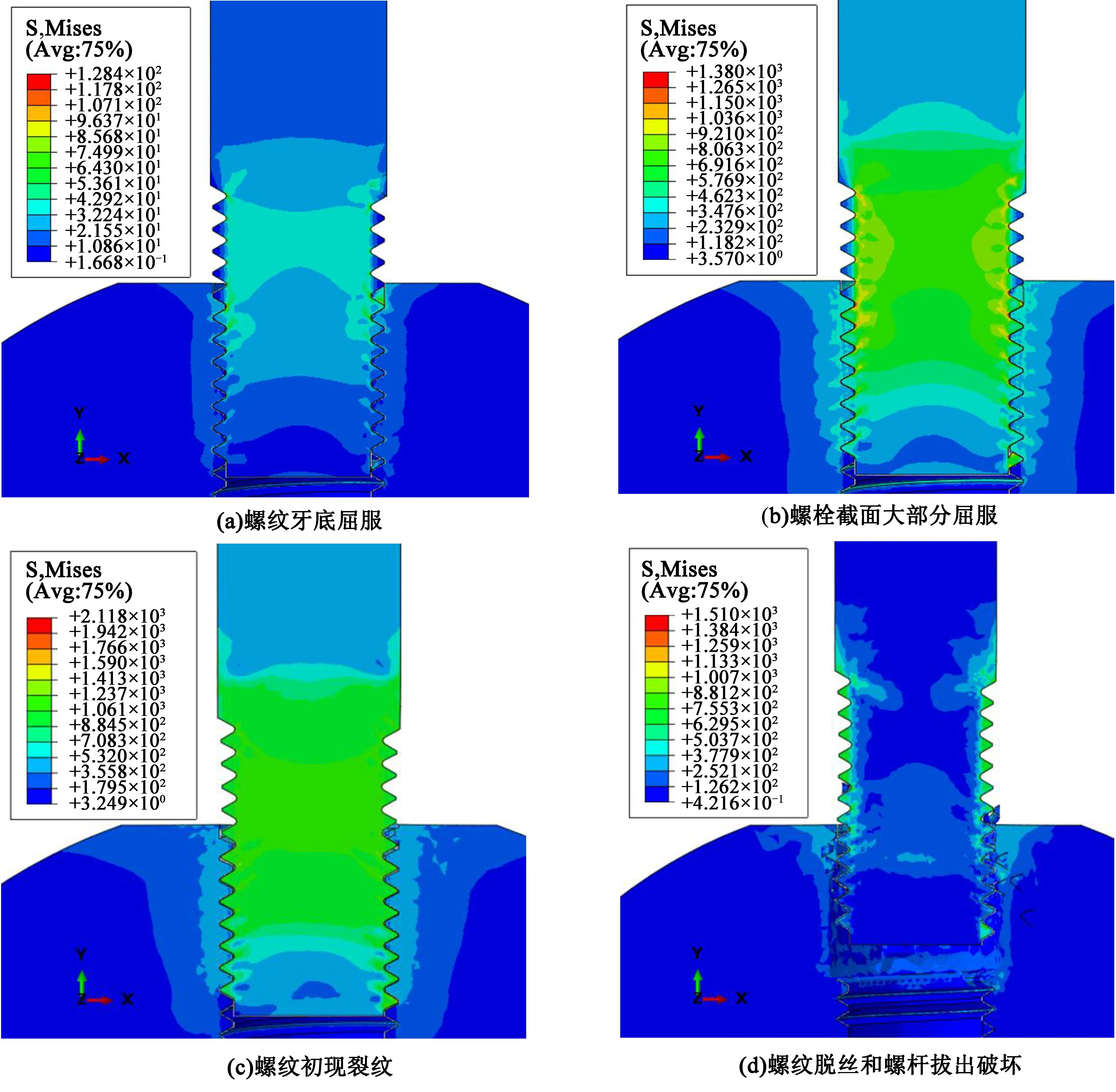

3.2 高强螺栓球破坏过程

对M20螺栓球在不同拧入深度缺陷的节点轴心受拉破坏过程进行分析,M20高强螺栓球节点高强螺栓拧入深度为1.0d时的轴心受拉破坏过程如图7所示.高强螺栓顶面受到垂直向上的位移荷载,在加载初期,高强螺栓的螺纹牙底处应力增长速度最快,外露的第一圈螺纹牙底位置首先达到屈服强度,如图7(a)所示.随着顶面的位移继续增加,高强螺栓的螺纹牙底处进入塑性强化阶段,螺纹与螺杆相交位置应力值也达到屈服强度,螺杆处的应力值也继续增大,如图7(b)所示.位移继续增加,高强螺栓大部分区域进入塑性强化阶段,外露的螺纹部分达到抗拉强度后开始颈缩,高强螺栓节点的承载能力逐渐降低,螺纹牙底处的应力值最大,其次为高强螺栓螺纹和螺杆的位置,如图7(c)所示.继续加载,高强螺栓螺纹处的颈缩变形程度继续增大,可以看到露出的螺纹区域有较小的截面收缩,如图7(d)所示.在位移加载后期,高强螺栓外露的螺纹横截面首先破坏,高强螺栓也很快随之丧失承载能力,高强螺栓螺纹处发生断裂,如图7(e)、(f)所示.

图7 拧入深度1.0d时的受拉破坏过程

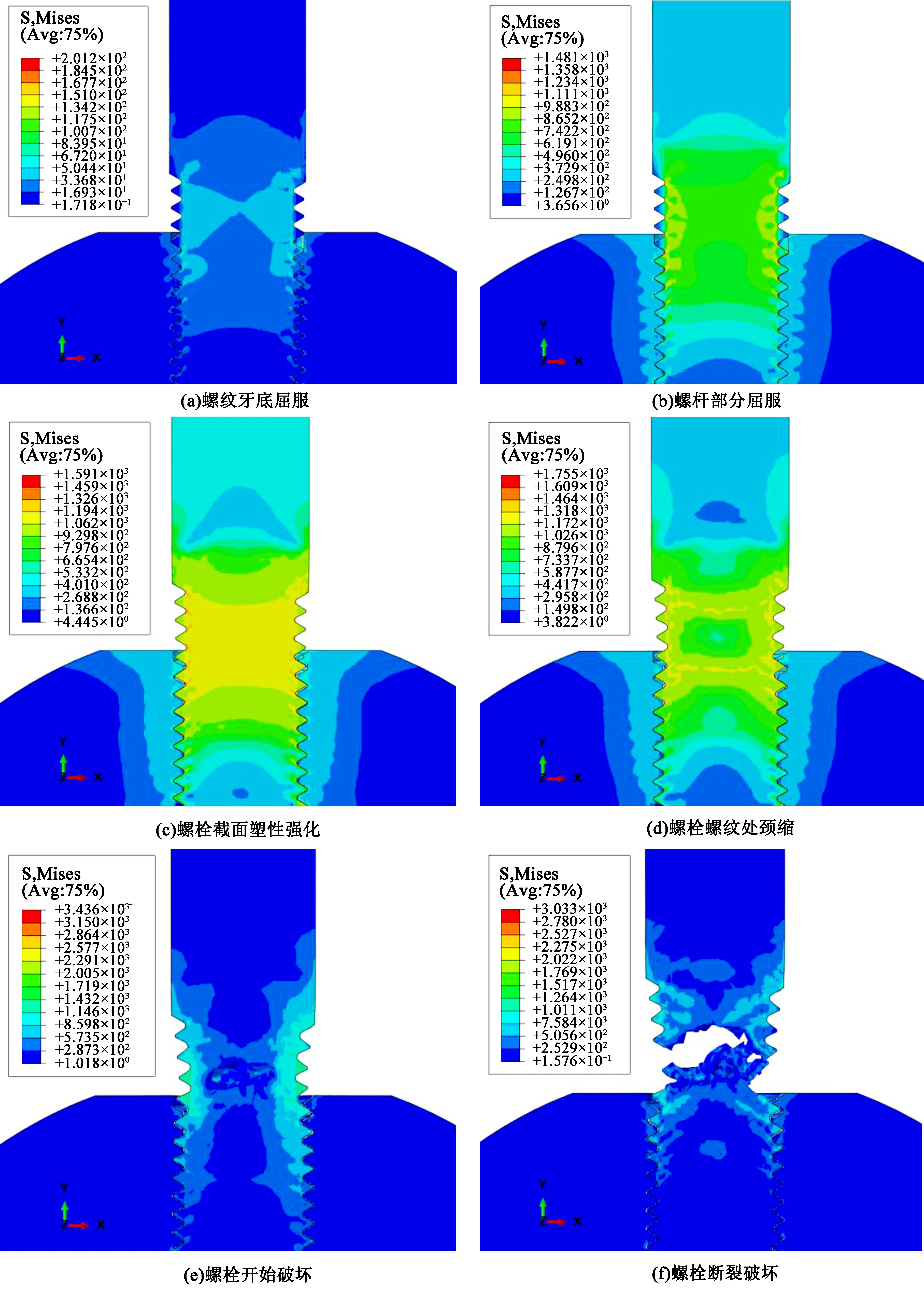

M20高强螺栓球节点高强螺栓拧入深度为0.875d时的轴心受拉破坏过程如图8所示.在加载初期,高强螺栓和螺栓球螺纹处应力迅速增长,螺纹牙底首先进入屈服阶段.螺栓顶面的位移继续增加,螺栓球的螺纹逐渐达到极限强度,并有微小的颈缩变形,螺栓球最外围的螺纹根部产生裂纹,节点达到极限承载力.随着位移继续增加,螺栓球球体的螺纹破坏程度继续增加,部分螺栓球的螺纹从螺栓球体上剥离,高强螺栓节点承载力开始下降;在加载后期,螺栓球体的螺纹全部被破坏,高强螺栓球节点完全丧失承载能力,高强螺栓从球体中拔出,高强螺栓外露螺纹处发生微小的颈缩变形.M20高强螺栓球节点高强螺栓拧入深度为0.75d和0.625d时的轴心受拉破坏过程与0.875d时基本一致.

图8 拧入深度0.875d时的受拉破坏过程

M20高强螺栓球节点高强螺栓拧入深度为0.5d时的轴心受拉破坏过程如图9所示.在加载初期,外露螺纹和拧入的螺纹牙底位置应力值迅速增长,第1拧入深度螺纹牙底应力值首先达到屈服强度.继续加载,螺栓球螺纹和高强螺栓螺纹处应力值先后达到极限强度.在加载后期,螺栓球螺纹开始发生破坏,高强螺栓从螺栓球中拔出,节点丧失承载能力,高强螺栓几乎没有发生颈缩变形节点就发生破坏.拧入深度为0.375d时的轴心受拉破坏过程与0.5d时基本一致.

图9 拧入深度0.5d时的受拉破坏过程

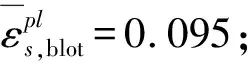

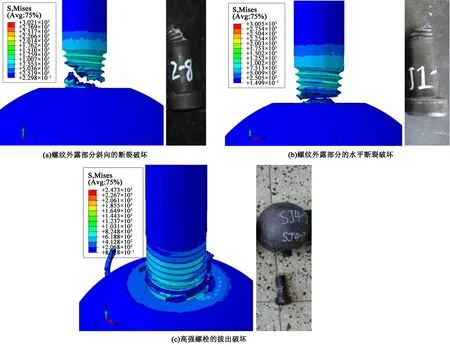

3.3 螺栓球节点破坏形态分析

综合三种规格的高强螺栓球节点的破坏形态后发现,主要有3种破坏形态,即高强螺栓拉断破坏、高强螺栓拔出破坏和高强螺栓拔出并伴随螺栓球球体破坏.在拧入深度为1.0d时,节点破坏形态表现为高强螺栓的断裂破坏;在拧入深度小于0.9d时,节点的破坏形式表现为高强螺栓的拔出破坏,并伴随螺栓球螺纹的脱丝.高强螺栓的拉断破坏主要有两种形状:第一种为螺纹外露部分斜向的断裂破坏,如图10(a)所示;另一种为螺纹外露部分的水平断裂破坏,如图10(b)所示.高强螺栓直径为20、24 mm及拧入深度小于等于0.9d时,节点的破坏形态表现为高强螺栓的拔出破坏,如图10(c)所示.从图中发现,在拔出的同时,螺栓球的螺纹也跟随高强螺栓脱落,数值模拟结果与实验现象基本一致.在高强螺栓直径为30 mm及拧入深度小于等于0.9d时,伴随着高强螺栓拔出破坏的同时,部分螺栓球球体也会发生断裂破坏,数值模拟的结果中表现为螺栓球球体的局部破坏.数值模拟和试验的破坏形态差可能是因为提高计算速度导致的,在对球体进行网格划分时,仅对螺纹部分进行网格加密,螺纹以外的部分网格划分比较粗糙,变形程度不连续,仅在网格精度比较高的部分发生破坏.

图10 螺栓球节点破坏形态

3.4 螺栓球承载力分析

数值模拟所得的高强螺栓球的荷载-位移响应曲线如图11所示.数值模拟所得的曲线的位移值明显低于实验结果,故而不再对荷载位移响应曲线进行对比分析.这是因为数值模拟采用半结构简化模型,并且实验存在螺栓球节点组装构件之间的滑移变形.

从荷载-位移响应曲线中可以发现:高强螺栓的直径越大,节点的极限承载力越大;随着高强螺栓的假拧程度逐渐增高,高强螺栓球节点的承载力逐渐下降,且下降幅度越来越大.在高强螺栓发生拉断破坏时,螺栓球节点在达到极限承载力后存在承载力降低的阶段,当高强螺栓断裂时,节点才完全丧失承载力;在高强螺栓发生拔出破坏时,螺栓球节点达到极限承载力后很快就丧失承载能力,整体的位置值很小,并且随着假拧程度逐渐增大,高强螺栓的顶部位移越来越小,而在拧入深度小于0.75d时,高强螺栓几乎没有发生变形就从螺栓球中拔出,是一种塑性变形程度很小的脆性破坏.

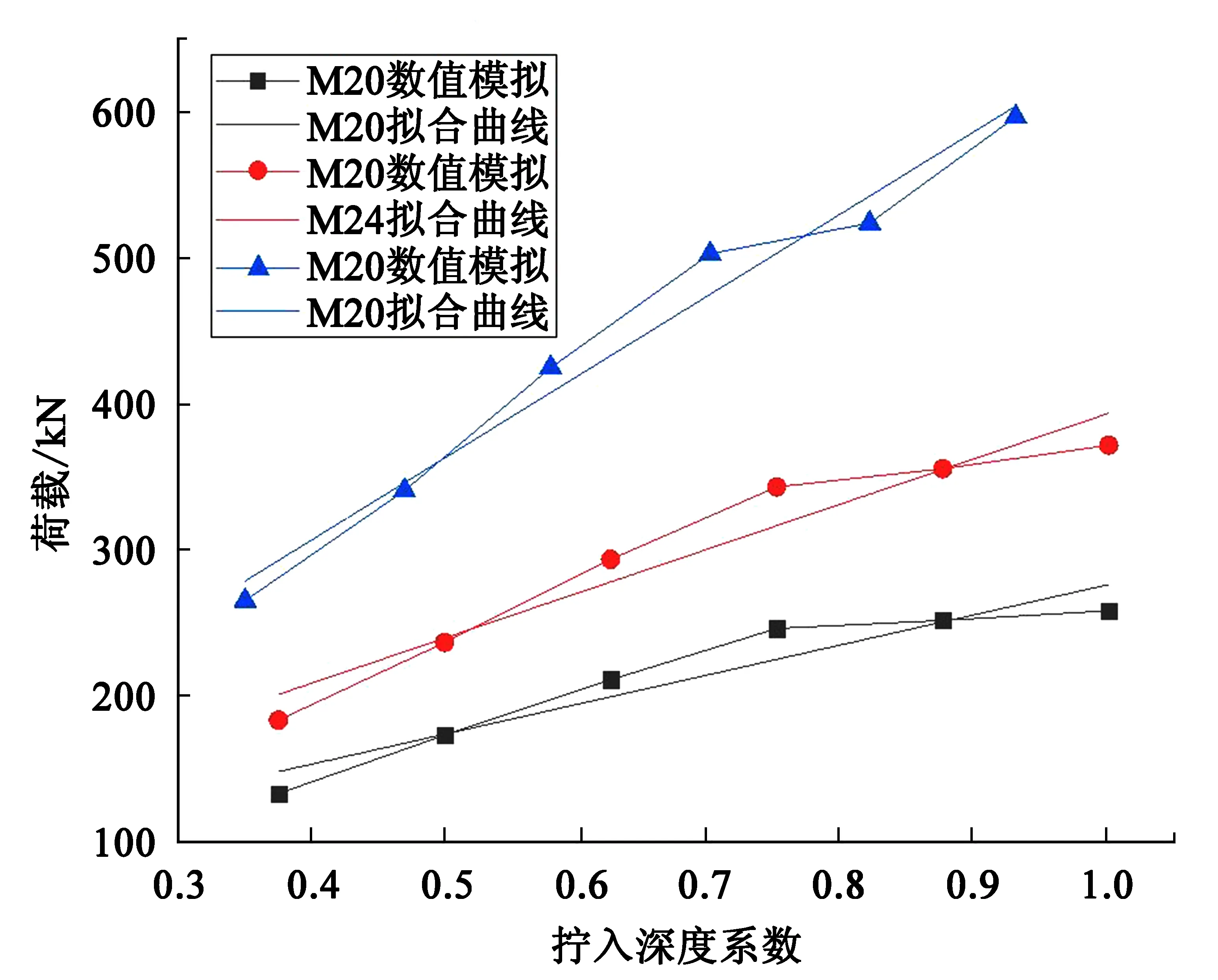

将所有试件的有限元模拟及试验抗拉承载力结果进行汇总,如图12所示.高强螺栓拧入深度不同时的有限元模拟结果与试验得到的螺栓球节点的承载力变化曲线基本吻合,并且试验结果与有限元结果的发展形状和走势有较好的一致性,有限元分析得到的螺栓球节点承载力与试验得到的螺栓球节点承载力误差几乎都在±10%以内.根据数值模拟结果推导出的承载力变化情况见表5和图13.

图12 高强度螺栓不同拧入深度下螺栓球节点承载力试验值与模拟值对比

图13 高强度螺栓拧入深度系数与荷载线性拟合曲线

表5 高强螺栓拧入深度系数与荷载线性拟合函数

4 结论

基于ABAQUS构建材料损伤模型,设置了高强螺栓球材料的应力-应变曲线和损伤演化参数,用于分析螺栓球节点在单轴受拉时强度退化阶段的承载力变化,然后根据试验模型对3组不同规格、不同拧入深度的螺栓球节点进行单轴拉伸承载力数值模拟测试,将获得的载荷-位移响应曲线、断裂面情况及相应的结果进行比较.在微观形态学检查和断裂比较的基础上,探讨了两种形态之间的破坏模式规律.该研究可对于具有假拧缺陷的螺栓球网架结构进行安全评估,以防止因假拧缺陷过大而倒塌.

1)数值模拟可以很方便地获得节点的荷载-位移响应曲线,曲线的位移值明显低于实验结果.数值模拟采用半结构简化模型,实验存在构件内部的滑移变形.

2)数值模拟结果表明,螺栓球节点在不同高强螺栓直径、不同拧入深度情况下会发生螺纹咬合破坏、螺栓拉断、螺栓球拉裂破坏,当高强度螺栓拧入深度较小时,试件发生螺栓螺纹与螺栓球内螺纹咬合破坏,高强度螺栓从螺栓球中拔出;当拧入深度达到一定深度时,试件在位于高强度螺栓与螺栓球交接处的平面处发生断裂;当拧入深度达到一定深度,且高强螺栓直径较大时,会出现螺栓球断裂现象.实际网架结构中当螺栓球高强螺栓拧入深度不小于螺栓直径时,一般能保证节点承载力符合设计要求.

3)根据螺栓球节点试验数据,推导了5种螺栓球节点不同拧入深度承载力公式,为在役网架结构螺栓球节点承载力评价提供了依据.为了保证螺栓球受拉节点的安全性,螺栓拧入深度应不小于螺栓直径.