一种管件内孔加工设备的关键机构设计

2022-10-15钱陈豪胡逸宁吉卫喜俞建峰张朝阳

钱陈豪,胡逸宁,吉卫喜,俞建峰,彭 威,张朝阳,程 峰

(江南大学 a.机械工程学院;b.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

聚焦现有的针对管件内孔加工的有关工艺装备和技术,一种内孔均壁工艺[1],即在PPM(推轧穿孔机)之后采用二辐斜轧延伸机加工并在斜轧穿孔机后采用三辑延伸机加工,可纠正毛管壁厚偏差达50%~70%并使成品钢管的壁厚偏差≤±5%;相继在日本、意大利、美国等国得到应用的推轧穿孔机(PPM)[2]用于将方钢坯一次穿轧成中空圆坯,可穿孔各种碳钢、低合金钢及13Cr钢和9CrMo钢,具备良好的中空坯壁厚偏差控制性能;一种穿孔机轧辐为锥形的锥形辑斜轧穿孔机[3]配置有喂入角与辗轧角,穿孔时曼内斯曼效应[4]受到限制,使金属的周向剪切应变和表面扭曲造成的应变降至最小,从而可穿轧各种钢并具备良好内外表面质量、延伸系数与扩径量等加工性能.国内的相关研究重点集中于高尖端先进成形技术并围绕开展各种虚拟仿真研究.张士宏等[5]采用的滚珠旋压技术可用作特薄壁管材的制备成形,王巨堂等[6-8]开展了对滚珠旋压技术压力计算、热力耦合、工艺参数函数拟合的研究;此外在非线性动力学模拟仿真成形过程的研究中[9],优化了制备工艺的晶体塑性力学方法[10].但在生产实际中,厂家仍大多采取单一的切削或内磨加工[11],不能满足自动化加工的要求,加工成本高,生产效率低.因此设计一种集内圆车削与内表面滚压强化功能于一体化的加工机,具有重要的工程价值和良好的市场前景.

1 设备整体工作机构的设计

1.1 设备整体结构

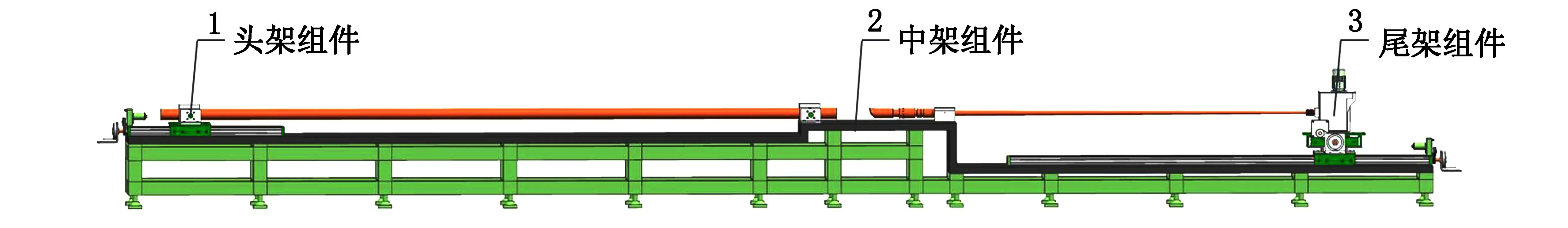

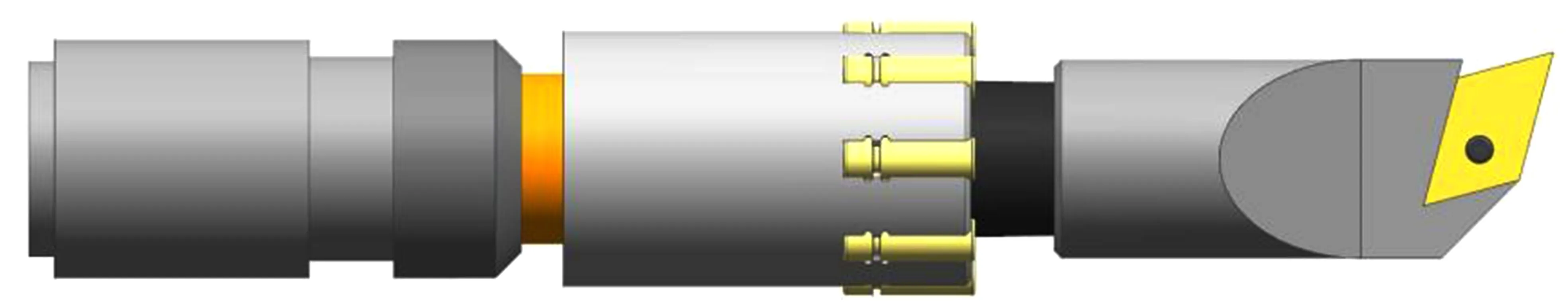

管件内孔切削滚压一体化加工设备的整体结构布置方案如图1所示.图幅内容从左至右可将本设备机架工作台面上布置的机构大致分为3个部分:头架组件,用于对待加工工件远加工端的定位装夹;中架组件,用于对待加工工件近加工端的定位装夹和对加工区主轴刀杆的远端支承;尾架组件,用于对待加工管件进行内孔一体式加工.

图1 管件内孔切削滚压一体化加工机整体结构

头架组件主要包括了一套用于夹持定位待加工工件(设计的主要待加工工件为单根长度8或10 m的热轧工艺无缝钢管毛坯件)的钢管自动夹紧装置(夹持管件的远加工端,安装在滚珠丝杠及直线导轨副上,可实现移动调整)、滚珠丝杠传动机构及滚珠丝杠上的螺母座、相应的直线导轨副及导轨滑块机构、驱动滚珠丝杠的交流伺服电机、其他必要的配套标准件.导轨滑块通过滚珠丝杠螺母座上的螺栓与钢管自动夹紧装置的底板紧固连接.

中架组件主要包括了一套用于夹持定位待加工工件的钢管自动夹紧装置(夹持管件的近加工端,直接安装在机架上,不可移动调整)、刀杆远端支承吸振装置.

尾架组件主要包括了三相异步交流主电机、主箱体、锥齿轮副、主轴、弹性夹头、刀杆、切削刀具、滚压加工刀具、由两套滚珠丝杠传动副及丝杠螺母座、直线导轨副及导轨滑块机构组成的工作台(可实现主轴加工方向的x轴轴向进给运动和垂直于主轴加工方向的z轴轴向进给运动)、驱动滚珠丝杠的交流伺服电机和其它必要的配套标准件.

1.2 设备工作原理与步骤

管件内孔切削滚压一体化加工机对每根待加工钢管毛坯件的循环工作流程:1)视本设备即将进行加工的热轧无缝钢管毛坯件的批次和型号决定加工参数,选取合适的切削刀具和滚压刀具并安装在刀杆的相应位置上.2)根据确定的适用于本批次与型号的钢管毛坯件的加工参数,启动头架组件滚珠丝杠副的伺服电机或转动手轮摇杆,驱动滚珠丝杠副与直线导轨副传动,从而将头架组件工作台上用于夹持管件远加工端的自动夹紧装置调整至合理位置.3)启动自动送料装置将第一根待加工钢管毛坯件送入头架组件与中架组件2套自动夹紧装置的夹紧套内,自动夹紧装置的气泵开始驱动,将气体通入气缸,在气体的作用下,活塞杆推动可调节夹板将待加工钢管毛坯件定位夹紧.4)根据适用于本批次与型号的钢管毛坯件确定的加工参数,启动尾架组件工作台的2根滚珠丝杠副的伺服电机或转动手轮摇杆,驱动对应的滚珠丝杠副与直线导轨副传动,从而使得安装于尾架组件工作台上的刀杆分别完成机床坐标系z轴与x轴方向的移动调整,机床完成对刀的工步(此前的步骤已使得本设备完成了为适应对该批次和型号钢管毛坯件加工所作出的统一调试工作,即意味着可以开始循环加工).5)启动主电机,带动传动件锥齿轮副,驱动主轴旋转,实现刀杆的高速回转运动.6)根据确定的适用于本批次与型号的钢管毛坯件加工参数,启动尾架组件工作台下层,即机床笛卡尔坐标系x轴轴向的滚珠丝杠副的伺服电机,实现刀杆的低速进给运动.7)由刀杆上安装的切削刀具对被定位夹紧的钢管毛坯件内孔进行切削加工,串联安装于切削刀具后的滚压刀具紧接着对刚进行切削加工的内孔已加工表面进行滚压强化加工,从而实现管件内孔切削滚压一体化加工.8)完成加工,刀杆沿远离工件方向退刀,自动夹紧装置松开已加工钢管零件,启动自动送料装置将其送离机床工作区并送入收料装置.至此,一组完整的工作循环结束,后续加工重复上述步骤.

2 设备关键工作机构结构布置的优化设计

2.1 定位夹紧机构

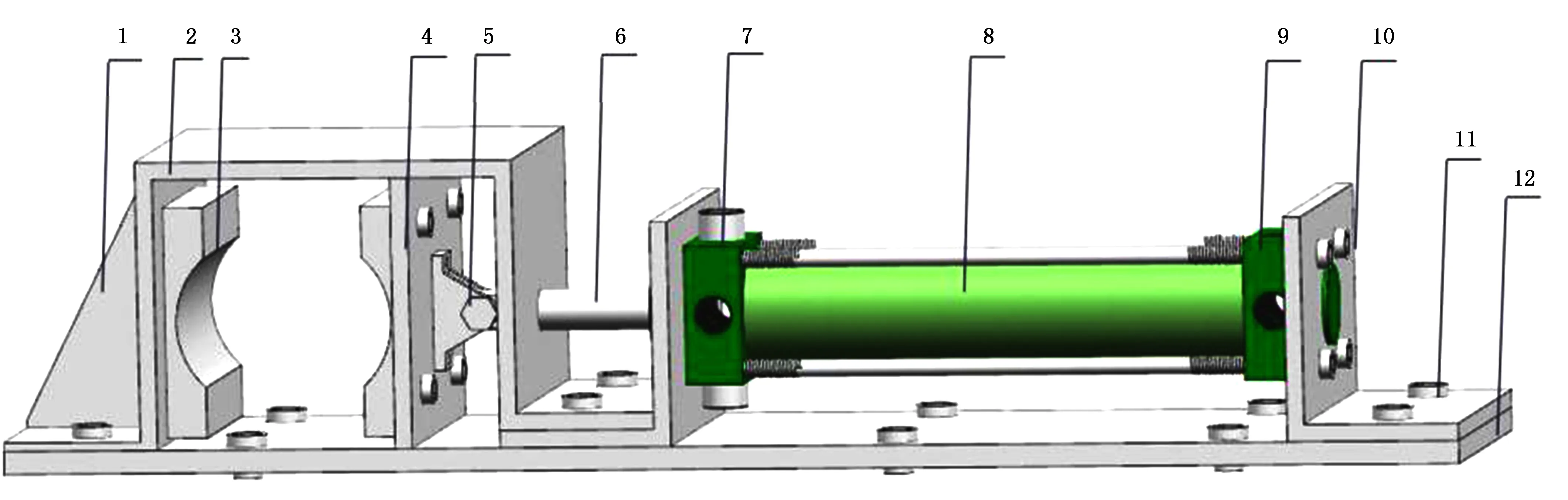

改进的定位夹紧机构,采用一种气动弧形套式钢管自动夹紧机构,其工作原理与台虎钳的夹紧原理[12]类似,该机构弧形夹套一端为固定端,一端为活动端,夹紧套工作面可选用橡胶材质或者布置交叉状网纹,从而夹紧管件避免产生相对滑动.不同点在于台虎钳活动钳身的进给是通过摇动手柄驱动滚珠丝杠旋转,而本机构弧形夹套活动端的进给则是通过气缸与活塞杆组成的气动系统实现的.

气动弧形套式钢管自动夹紧机构工作循环:1)自动送料设备将待加工钢管毛坯件初步送入弧形夹紧套.2)启动气泵.3)气缸在通入气体的作用下驱动活塞杆运动.4)推动可调夹板将钢管毛坯件外圆柱面夹紧.5)加工完成,弧形夹紧套松开.6)自动送料装置将零件送离机床并收集掉落的钢管零件.

图2为这种气动弧形套式钢管自动夹紧机构的模型示意图,主要包括加强筋1、矩形空心框2、夹紧套3、可调夹板4、铰链座5、活塞杆6、前端盖7、气缸体8、后端盖9、垫块10、螺栓螺母紧固件11和底板12.

图2 气动弧形套式钢管自动夹紧机构

2.2 直线模组方案选择与结构设计

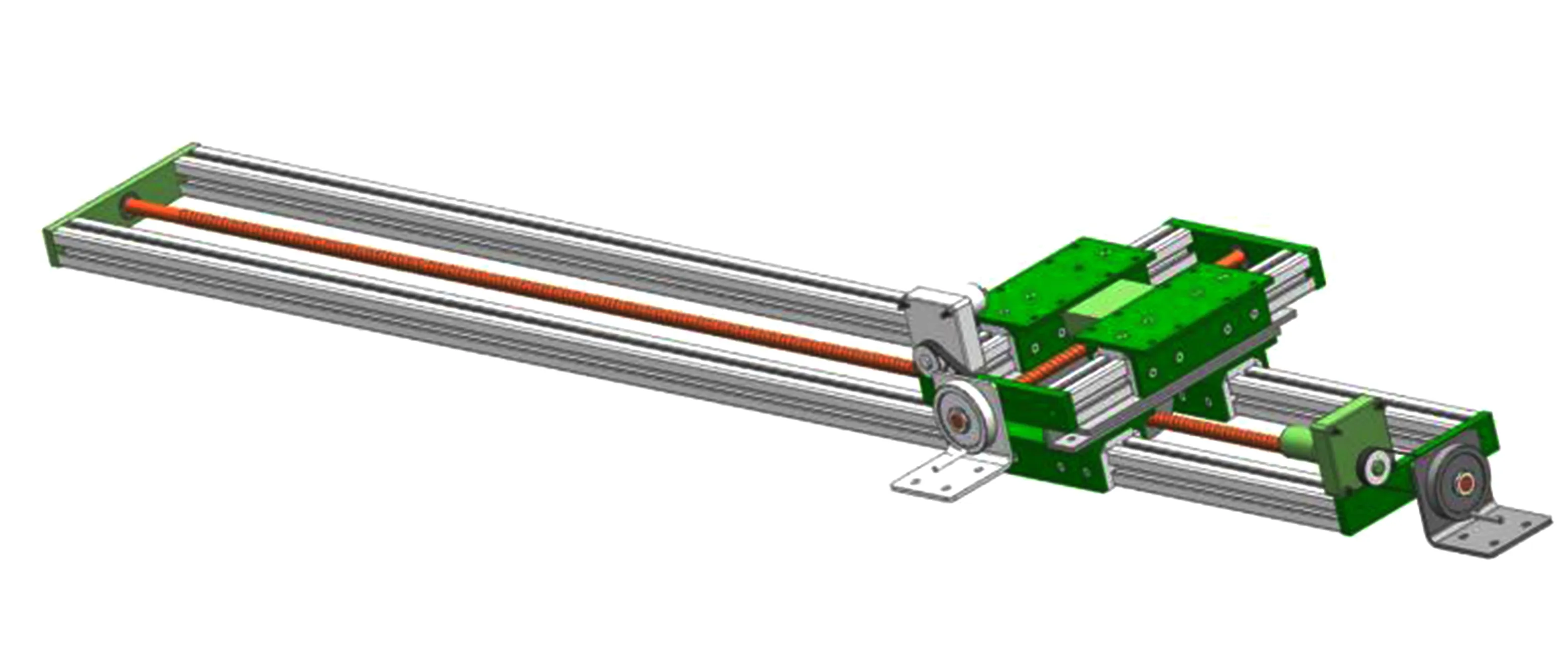

头架组件传动机构的主要设计要求是实现头架组件主体功能机构,即用于装夹定位待加工工件的远加工端的钢管自动夹紧装置,在机床笛卡尔坐标系z轴向上移动调整的功能.具体应使设备在面向不同系列、规格、尺寸、批次的钢管毛坯件的加工场合时,只需要调整头架组件及安装于其上的远加工段自动夹紧装置的z轴轴向位置,即可实现对该批次钢管毛坯件的快速装夹与精准定位,从而节约加工前调试设备的时间成本.从5种具备一定可行性的传动件方案以供对比和最终的选取:1)采用往复式直线运动电机[13]及磁性导轨的组合;2)采用滚珠丝杠副及直线滑轨的组合;3)采用梯形丝杠副及直线滑轨的组合;4)采用齿轮齿条的组合;5)选用手动摇轮滚珠丝杠燕尾槽形通用滑台[14].经对比,滚珠丝杠副及直线滑轨的组合更好地契合了设备欲实现的基本功能和设计需求.本设备头架组件需要位置调整的机会不多,传动系统使用频率不高,且往往是在钢管毛坯件上料前,自动夹紧装置空载时对头架组件z轴轴向坐标位置的微调,负载不大,行程较短.进一步优化方案,借鉴手动摇轮滚珠丝杠燕尾槽形通用滑台的手轮推进配置,加装手动摇轮于滚珠丝杠动力端,这样改进使得传动机构既可由交流伺服电机实现长距离、高负载驱动、做到一般调节;又可通过摇动手动摇轮实现短距离、低负载驱动、做到简易调节.头架组件传动机构的结构如图3所示.

图3 头架组件传动机构

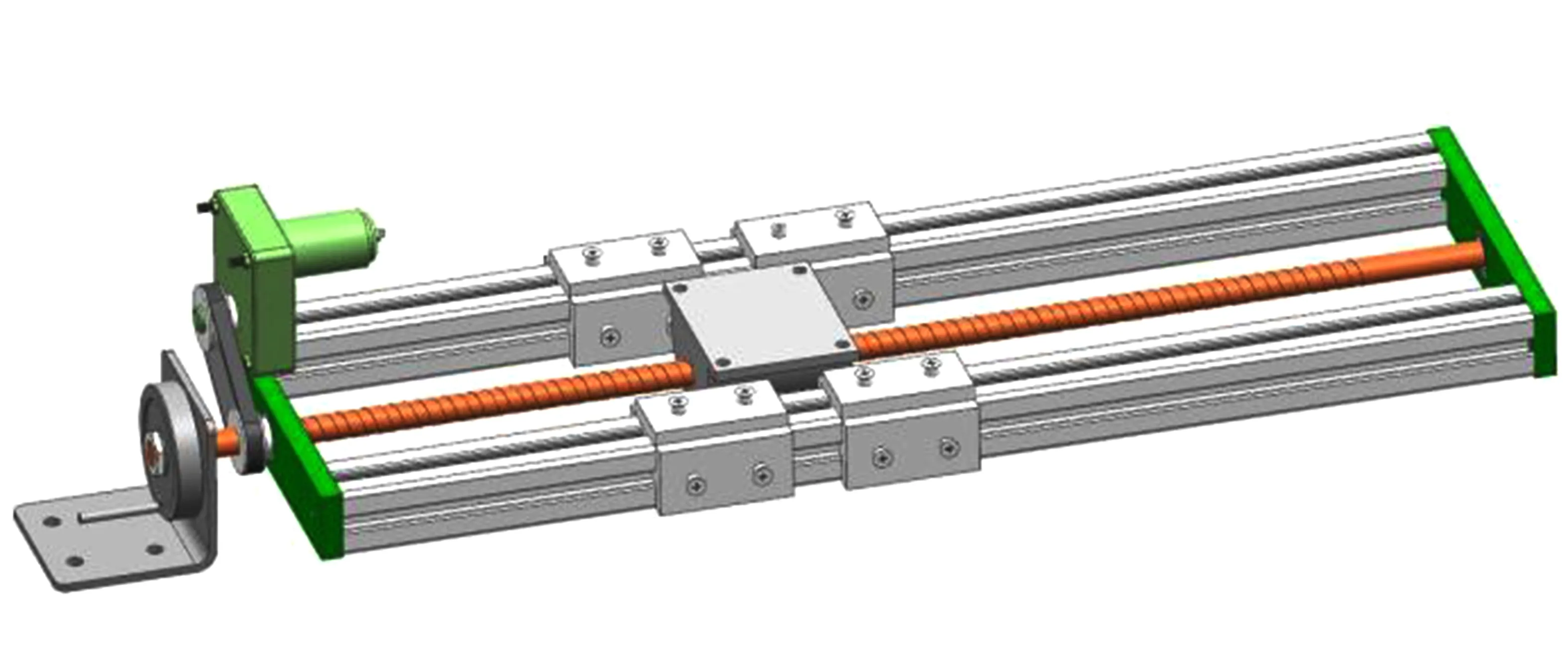

尾架组件的传动机构主要用于实现安装于其上的对待加工钢管毛坯件进行内圆表面加工的主箱体在机床笛卡尔坐标系z轴与x轴轴向移动调整的功能.具体应实现的功能:在安装于头架组件与中架组件的两套气动弧形套式钢管自动夹紧机构完成对待加工工件的定位夹紧后,根据该批钢管毛坯件的规格型号以及对应所需的机床主运动参数,只需通过该传动机构调整尾架组件及安装于其上的主轴头模块工作区的z轴轴向与x轴轴向位置,设备就可完成批量加工前的加工空间的同心度调节和快速对刀工作.面对不同的生产需求,需要改变生产计划,在头架与中架组件的自动夹具完成对不同外径尺寸毛坯件的定位夹紧后,由于夹具固定端位置不变,待加工工件的圆心位置随毛坯件外径的增大向机床笛卡尔坐标系-x方向偏移,为了调节尾架组件工作区及其同心度,同时也为了使得刀杆刀具快速完成对刀,只需调节尾架组件传动机构,主轴头模块便能到达理想的刀具起始坐标.因此,尾架组件传动机构在参考通用线性模块和xy工作台[15]的基础上,采用一种双层二维台面的设计,其结构如图4所示,等效于两套直线模组的叠加,其中位于上层的控制机床坐标系z轴轴向移动的直线模组安装于位于下层的控制机床坐标系x轴轴向移动的直线模组的工作面上,结构形式主要包括z轴滚珠丝杠副及直线滑轨副(静机座)、x轴滚珠丝杠副及直线滑轨副(动机座)、z轴轴向伺服电机、x轴轴向伺服电机、工作平台垫板等,其工作方式主要通过x、z轴轴向的伺服电机带动各自滚珠丝杠及螺母座,控制丝杠副上工作平台垫板的运动,以实现双轴向位移传动.

图4 尾架组件传动机构

2.3 刀具安装布置形式

为了减少加工工序和设备、提高产品质量和生产率,集合传统的内孔车削加工与内磨加工于一体,无需再使用多台设备对钢管毛坯件进行先车削再磨削的加工步骤,本设备在尾架组件刀具布置形式的设计上采取一种将内孔车刀与挤压滚刀串联安装的布置形式,如图5所示.

图5 内孔车刀与挤压滚刀串联安装的布置

工作原理:1)前置工作(定位夹紧工作与对刀).2)尾架组件直线模组开始z轴轴向进给.3)刀具部分进入钢管内部.4)先接触到待加工表面的精密内圆车刀对工件进行内圆切削加工并预留加工余量0.05 mm.5)车刀继续向前进给加工.6)串联其后的挤压滚刀紧跟着来到精密内圆车刀加工后的表面并由挤压滚刀对这部分表面进行强化加工.7)继续以这种形式向前进给,对车刀刚经过的已加工表面进行加工直至完成加工,退刀准备开始下一个工作循环.

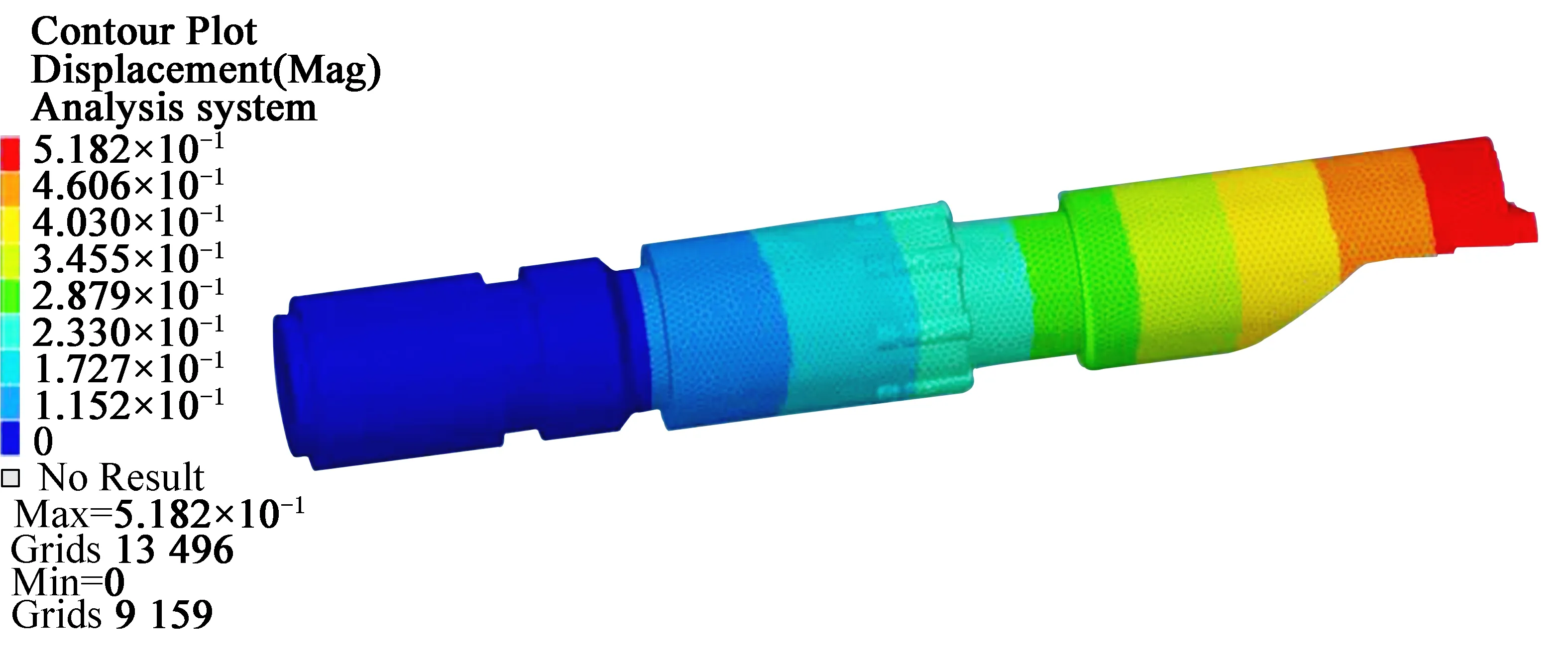

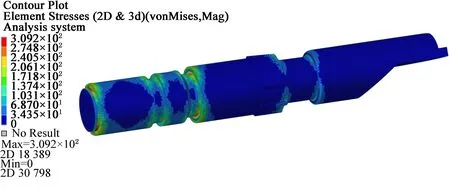

为验证上述双刀串联式排布方式的刀具强度与刚度是否达到设计标准,根据加工力学参数与已建立的三维模型,使用有限元分析软件ANSYS对刀体进行应力、应变仿真分析,经迭代计算后,得仿真结果如图6、图7所示,分别对应刀具模型应力云图与应变云图.根据应力云图的仿真结果,刀具的最大应力为309.2 MPa,小于材料屈服强度,故满足设计强度要求;根据应变云图的仿真结果,刀具最大应变为0.518 2 mm,可以忽略不计,故满足设计刚度要求.

图6 刀具模型应力云图

图7 刀具模型应变云图

3 结语

本文描述了一种管件内孔切削滚压一体化加工设备,其特点是在现有装备与工艺的基础上作出改良优化,通过夹具部分的原理改进,传动机构与刀具部分的结构布置创新设计等,实现了更为快捷的装夹定位.更为高效的同步一体化内圆车削与滚压强化加工、更为精确有效的对刀与同轴度调整,使得整机实现了表面精度与生产效率的兼顾.同时,传动机构部分的巧妙设计也赋予整机设备极大的加工柔性,能在实际生产中面对需要改换待加工钢管毛坯件的系列、规格、尺寸、批次的场合时,对一定外径范围内的待加工工件实现快速准确的自动无极定位,使得加工可在简短准备的改进工作后立即开始.本设计可对管件内孔加工技术与装备的改进起到一定参考价值.