1000 MPa级高强钢焊接接头微观组织与力学性能分析

2022-10-14杜天宇张才华史根豪白瑞召

杜天宇,张才华,史根豪,白瑞召

(1.河钢集团邯钢公司生产制造部,河北 邯郸 056000; 2.河钢集团邯钢公司技术中心,河北 邯郸 056000;3.河钢集团邯钢公司邯宝冷轧厂,河北 邯郸 056000)

近年来,随着轻量化概念的提出,各大汽车主机厂对车身轻量化、车身安全性、汽车节能减排环保格外重视。钢铁作为汽车行业的重要材料,主要用于结构件、加强件、内外面板件和悬挂组件,为了满足汽车减重以及拥有良好的安全性能,一些复相钢、相变诱导塑性钢、QP钢、双相钢等高强塑积的先进高强钢逐渐得到汽车行业的关注。其中高强双相钢以复合材料概念为设计理念,将强韧的马氏体或贝氏体引入到高延性的铁素体基体中,从而起到强化的作用,这种特殊的组织特征决定了双相钢具有强度高、屈强比低、初始加工硬化速率高,强度和延性匹配好的特点,被广泛应用于汽车车身结构件和加强件[1-3]。以往生产实验焊接研究对退火后冷轧成品研究较多,对退火前的冷硬态焊接研究较少[4-10]。此外,工业搭接焊属于电阻焊,电阻焊特性是与焊接钢中的成分、规格有很强的相关性,其焊缝及热影响区的组织复杂。因此本文对1000 MPa级超高强钢HC550/980DP进行了退火前状态的工业搭接焊接试验,通过观察焊接接头的形貌特征,结合力学性能试验结果,分析了焊缝及焊接热影响区微观组织及力学性能的关系,以期为工业生产超高强钢搭接焊提供一定依据。

1 试验材料及方法

1.1 试验材料成分及性能

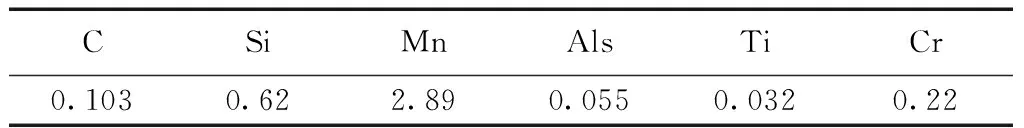

试验材料为未退火的酸轧冷硬卷,牌号HC550/980DP,厚度1.2 mm,试验材料的化学成分如表1所示,其余为Fe及不可避免的杂质元素,HC550/980DP冷硬态力学性能如表2所示。

表1 试验材料化学成分 单位:%

表2 冷硬态HC550/980DP性能

1.2 焊接工艺参数

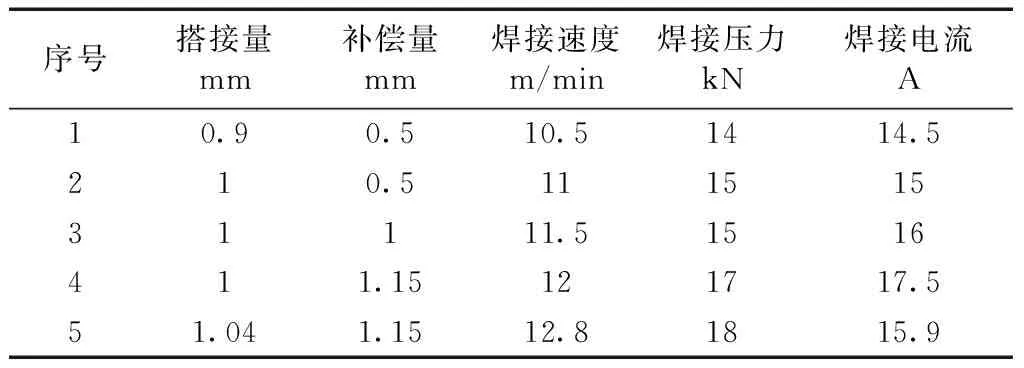

采用某钢厂TMEIC型号窄搭接焊机,其焊轮尺寸直径320 mm,厚度20 mm,将两块试板互相重叠装配成搭接接头,进行五组焊接温度1150 ℃滚动焊接试验,其搭接焊的工艺参数搭接量、补偿量、焊接速度、焊接压力、焊接电流设定如表3 所示。

表3 试验材料焊接工艺参数

1.3 试验检测

对焊缝进行杯突试验,并将焊接良好的典型焊接试样按照国标采用线切割制成标准拉伸试样,在 INSPEK TABLE100型电子万能试验机进行接头拉伸实验;从焊缝截取一定长度的样品制作金相试样,使用德国ZEISS公司所产的型号Axiovert200 MAT金相显微镜观察焊缝及热影响区的微观组织形貌;使用显微硬度计对试样焊缝进行维氏硬度检测,从母材一侧沿着焊缝方向每隔0.2 mm进行加载至另一侧母材,加载载荷500 g,加载时间20 s;并利用ZEISS ULTRA55扫描电子显微镜观察组织及拉伸断口形貌。

2 焊接试验结果及分析

2.1 焊缝宏观形貌分析及检验

2.1.1 宏观形貌

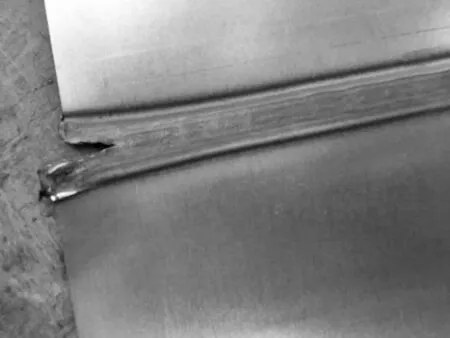

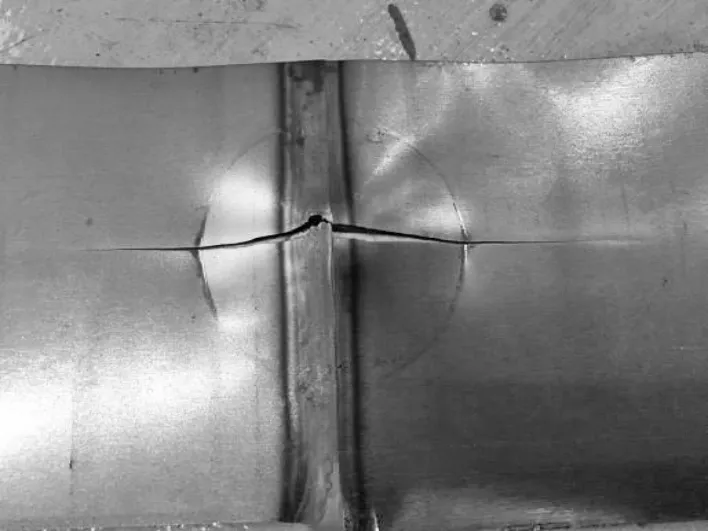

采取上述工艺制得的焊缝宏观形貌如图1、图2所示。图中可以看出,采取序号1、2工艺制得的焊缝试样宏观上由于搭接量小、补偿量不足导致驱动侧边部出现开裂现象,如图1(a)所示。序号3工艺制得的焊缝试样出现操作侧沿焊缝开裂,主要是压力小导致,如图1(b)所示。序号4工艺制得的焊缝试样由于电流过大出现焊穿现象,如图1(c)所示;采取序号5工艺制得焊缝宏观形貌良好,未出现肉眼可见的缺陷,如图2所示。

(a)驱动侧边部出现开裂

图2 焊缝宏观良好形貌

2.1.2 杯突实验

对工艺5制得的宏观形貌良好的焊缝进行杯突试验,结果如图3所示。可以看出,杯突冲口宏观表现成形性良好,未延焊缝方向平行开裂,形貌垂直于焊缝或呈开花状破裂,根据工业生产焊接质量的判定原则:开裂处不在焊缝上,或者是开裂处与焊缝呈现垂直的状态,表明焊接合格。

图3 焊缝合格

2.2 焊缝微观组织形貌分析

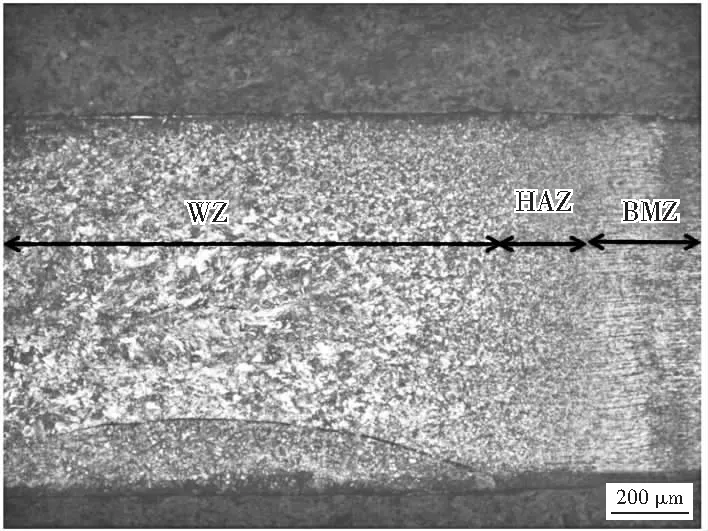

HC550/980DP双相钢是通过热轧后冷轧获得的冷硬态超高强钢,焊接过程的快速加热和快速冷却会使得母材中的铁素体和珠光体组织发生变化。在焊接过程中,熔池中热量传递主要以对流为主,而在焊接热影响区热量传递主要以热传导为主,因此在焊接试板中距离热源中心不同距离的位置所经历的热循环不同。采用焊接试验工艺5参数条件下HC550/980DP焊接接头金相组织如图4、图5所示。从图4中可以观察到搭接焊接头由焊缝区(WZ)、热影响区(HAZ)和未发生相变的母材(BM)组成,其中WZ与HAZ、HAZ与BM的分界明显。

图4 焊缝接头形貌

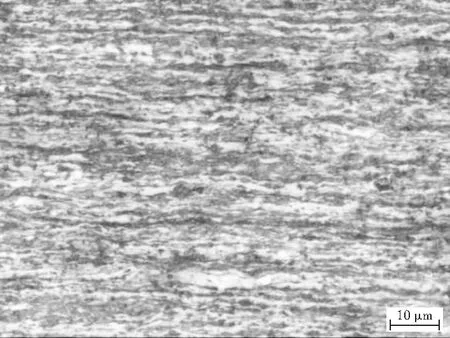

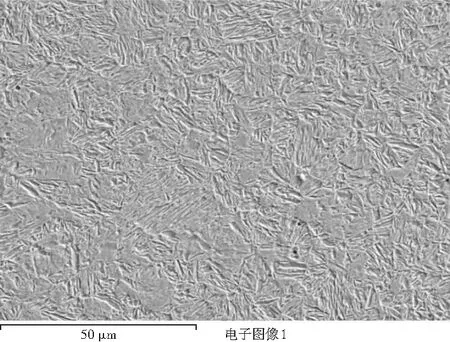

图5(a)可观察母材明显呈轧制态,组织为铁素体和珠光体组织。相比于母材组织,由图4和图5(b)可以看出,焊缝中心微观组织主要由粗大的板条马氏体组成,部分区域呈现柱状晶形态,沿着最大温度梯度方向(近似垂直于熔合线)分布。在焊接过程中由于焊缝的冷却速度极快,因此在快速冷却时形成了粗大的板条马氏体组织。随距焊缝中心线距离不断增加,马氏体含量逐渐减少,并开始出现贝氏体和少量的铁素体组织。

双相钢焊接接头热影响区主要可分为粗晶区、细晶区和两相区,金相下的微观组织形貌分别见图 5(c)图 5(d)所示,扫描下的微观组织形貌见图6(a)和图6(b)。由图可知,粗晶热影响区靠近焊缝,离焊点中心热源较近,在热循环过程中峰值温度远高于 Ac3且接近于固相线,并且在 Ac3以上停留时间较长,奥氏体晶粒显著长大,另一方面由于高温停留时间长,碳有足够的时间在奥氏体中扩散使奥氏体中的碳分布均匀化,所以在焊接后快速冷却过程中,形成了粗大的板条马氏体和贝氏体组织。

(a)母材组织

由于母材在焊前是冷硬态,带钢温度较低,细晶区离焊点中心热源较远,在焊接热循环过程中峰值温度略高于Ac3,在此区域内的组织发生了相变重结晶过程,且高温停留时间较短,组织来不及长大,冷却后得到的是细小的板条马氏体和贝氏体,明显不同于冷变形后轧制态的母材组织。在图5(d)和图6(b)中还可以看到少量的等轴状铁素体,说明此区域内发生了不完全重结晶过程,即峰值温度在 Ac1~Ac3之间,升温温度超过 Ac1后,母材中的一部分珠光体或铁素体向奥氏体转变,但由于其峰值温度没有达到完全奥氏体化的温度,所以在冷却过程中形成了细小的板条马氏体和贝氏体,而另一部分则未发生相变,以初始组织保留下来,共同组成了两相区。

(a)粗晶区

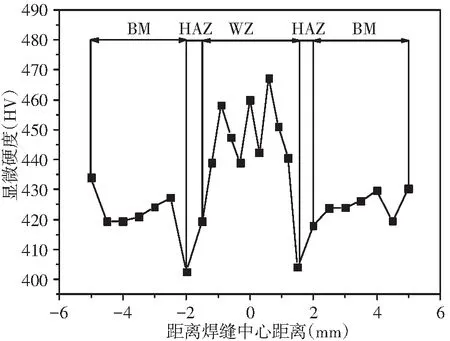

2.3 硬度试验

使用显微硬度计对工艺5的焊缝试样进行维氏硬度分析,硬度结果如图7所示,以焊缝中心为对称轴硬度值呈近似对称分布。图中可以看出,母材的硬度值为420~435 HV,焊缝区出现了显著的硬化,平均值为452 HV。结合上述组织观察发现,焊缝区主要为板条马氏体组织。焊接过程中能量大,带钢熔融后,由于冷速快,很容易生成硬脆的马氏体组织,体现出极高的硬度。而在带钢的热影响区则出现了硬度值低于母材的现象,且距离焊缝中心越远,硬度值逐渐升高,直至达到母材硬度值。结合上述组织表征可以得出,粗晶区由于其组织粗大,硬度明显低于焊缝中心,而细晶区和两相区由于其组织的细化,硬度逐渐升高。

图7 显微硬度

2.4 力学性能及断口分析

2.4.1 拉伸性能

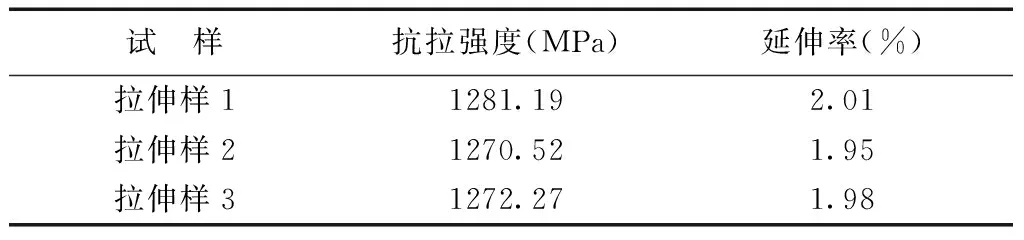

对工艺5的焊缝拉伸试样进行了三次拉伸试验,拉伸性能结果如表4所示,宏观断裂位置见图8。从表4中可以看出,三组试验结果相对稳定,抗拉强度约为1274 MPa,低于母材抗拉强度80 MPa左右,延伸率约为2%。从图8中看出断裂位置在焊接热影响区的粗晶区,结合粗晶区组织粗大的特征,说明此区域为焊接接头的薄弱环节,容易引起断裂。

表4 拉伸性能

图8 母材及焊接接头拉伸试样的典型断裂位置

2.4.2 断口分析

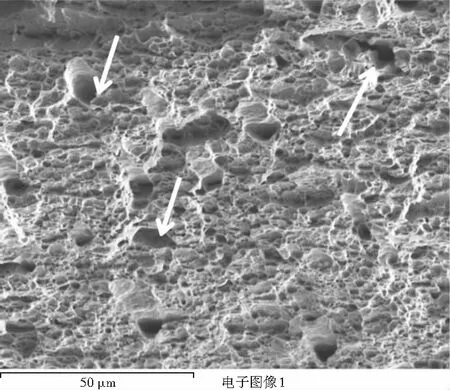

对焊缝拉伸样试样的断口形貌进行SEM观察,能清晰地看到细密的韧窝和连续的裂纹,见图9 和图 10。从图中可以看出,拉伸断口上出现了韧窝形貌和解理裂纹形貌,说明在拉伸过程中展现了韧性断裂和脆性断裂两种特征。试样在正应力(垂直于断面的最大主应力)的均匀作用下,在某些缺陷位置或粗大晶粒的晶界处产生局部的应力集中,从而形成大量的微孔,微孔逐渐长大直至合并,进而形成裂纹失稳扩展。

图9 脆性断裂形貌分析

图10 韧性断裂形貌分析

3 结论

(1)HC550/980DP冷硬双相高强钢在搭接量1.04 mm、补偿量1.15 mm、焊接速度12.8 m/min、焊接压力18 kN、焊接温度1150 ℃、焊接电流15.9 A焊接参数条件下有良好的焊接性,焊缝宏观形貌良好。

(2)HC550/980DP焊缝接头由焊缝区、热影响区和母材组成。焊缝中心微观组织主要由板条马氏体组成,焊缝热影响区主要划分为粗晶区、细晶区和两相区,粗晶区的组织主要由粗大的板条马氏体和贝氏体构成,而细晶区和两相区的组织则出现了少量的铁素体。受焊接热循环过程的影响,焊缝中心表现出较高硬度,平均值约452 HV,而热影响区硬度则呈现软化现象。

(3)试验焊接参数下HC550/980DP焊缝拉伸试样的抗拉强度低于母材抗拉强度约80 MPa,延伸率相差不大,拉伸过程中展现了韧性断裂和脆性断裂两种特征。