地下铲运机自动称重高精度模型与影响因素分析

2022-10-14李恒通王振启杨支海高泽宇张元清

王 凯,李恒通,王振启,杨支海,高泽宇,张元清

(1.矿冶科技集团有限公司,北京 100160;2.北矿机电科技有限责任公司,北京 100160;3.紫金矿业集团股份有限公司,福建 上杭 361008;4.云南驰宏锌锗股份有限公司会泽冶炼分公司 云南 曲靖 654211)

近年来,随着矿物开采的深部化,恶劣的环境使得人工作业条件越来越差,遥控化和智能化铲运机成为了未来的主流。地下铲运机自动称重技术在实际遥控和智能作业中有举足轻重的作用。其对于生产矿石吨位的准确计量有利于作业量统计及后续工艺安排,至关重要,但铲运机结构特殊,井下条件复杂恶劣,提高称重精度有种种制约。

目前地下铲运机生产商SANDVIK在其部分铲运机机型中配置山特维克智能控制系统、My Sandvik Digital Services Knowledge Box车载硬件和Auto Mine就绪系统。可选配集成式称重系统(IWS),以测量铲斗中的有效负载及一个班次装填的铲斗数量。我国目前的地下铲运机称重的研究和应用还相对滞后,所以国家课题对这方面给予了支持。

以往地表的装载机及地下的铲运机采用的称重方式有两种:1)直接在装载机机架与大臂接触位置安装压力传感器,但其测量误差大,故障率高,目前已基本不采用这种方法;2)通过建模,以举升油缸传感器压力计算矿石质量值,这种方法精度高,故障率低,是目前的主流方法[1]。

在十二五国家863计划中,矿冶科技集团对铲运机自动称重开展研究,采用第二种称重方法,建立了称重的理论模型,提出了称重的理论及方程,最终经过试验,称重精度达到3.5%,达到了具备实际应用的精度[2-4]。

但在十二五的测试中,我们发现想要进一步提高称重精度,已经困难重重,主要原因是称重过程中的关键参数油压值的影响因素多,难以逐一精确控制,进而影响称重精度的进一步提高。

本次通过“国家重点研发计划“的支持,对地下铲运机自动称重过程中多个影响因素复杂耦合关系进行分析研究,找出不同状态下油压的变化规律,提高自动称重的精度及工业应用范围。

1 铲运机称重的基本原理

本文采用的称重基本原理为:铲运机在对矿石进行举升时,需要通过举升油缸,通常当矿石质量不同时,举升油缸的压力也不同,通过对举升油缸压力的测量,实现对矿石质量的计量[5]。

称重的力学模型见图1。

图1 称重原理图Fig.1 Diagram of the automatic weighing principle

其中:O为大臂旋转圆心;A为举升油缸安装点,OA长为l2,B为举升油缸活动端,OB长为l3,AB长为l4;C为质心位置,G为大臂和物料的重力,OC长为l1;F为举升缸驱动力;β为OC的竖直夹角;θ为举升缸与OA的夹角;μ为OB与OA的夹角;AB与OA的夹角θ,AB与水平方向的夹角γ,A B 1的长度l5。大臂举升角为σ,AB与OA的夹角θ1,AB与水平方向的夹角γ1。

通过建立理论模型及方程将两立方地下铲运机的数据代入,得到具体方程为:

其中:P1、P2分别是举升油缸进出口压力;σ为大臂举升角。

2 影响油压的多因素分析

基于称重原理,一般采用测量举升油缸的进出口压力的方法,进行自动称重。但实际称重过程中,即使矿石质量不变,发动机转速、油温、大臂举升角、阀门开度也会对举升油缸进出口压力产生影响,进而影响称重精度。而且各个影响因素之间是一个复杂的耦合关系,使称重精度的提高显得愈发困难[6-8]。

本文的处理思路为:对上述因素进行逐个分析,将部分因素进行精准控制,降低影响因素的个数后,再进行分析研究。

液压油油温,液压油油温主要对称重过程中的沿程阻力和阀门开度及死区有影响,但当车辆在正常运行时,油温会稳定在一定范围,同时井下环境是一个温度比较稳定环境,环境温度会常年在一个小范围内波动,铲运机的工作油温相对来说非常稳定,油温对于称重的影响可以忽略,故基于此,本文不再对油温开展单独研究,而是在试验中采取车辆启动一段时间,液压油油温稳定后再进行后续试验[9]。

举升油缸的电磁阀阀门开度受电磁阀控制电压及阀块死区影响,电磁阀的控制电压可以通过车载控制器CR0032进行精准控制,保证其每次称重时电磁阀控制电压的统一,同时保证控制电压大于死区电压,便可以克服死区的影响。故可以通过控制器消除阀门开度的影响,本文也不再单独对阀门开度开展单项研究[10]。

发动机转速,齿轮泵的转速与发动机转速直接相关,随着发动机转速的升高,齿轮泵的输出流量变大,液压管内液压油流速变化会导致压力变化,即使铲斗装载量相同时,发动机转速不同也会对举升油缸进出口压力产生影响。以往地下铲运机采用的大多是道依茨风冷拉线式发动机,难以对发动机的转速实现精准控制及测量;此次换装了康明斯电喷发动机,发动机转速可以通过ECU进行精确控制,可稳定在多个不同转速下进行称重[11]。

大臂举升角,是力学建模中与称重质量相关的一个核心因素,以往采用倾角传感器,通过测量大臂与重力方向的夹角,来测量大臂举升角,但是这种方式是间接式测量,受地面坡度影响较大;本次采用非接触式角度传感器,能直接测量大臂举升角,更直接更精确。

所以本文主要对不同矿石质量下,发动机转速、大臂举升角、举升油缸进出口压力的影响开展研究。

3 硬件系统搭建

在试验研究阶段,布置了三类传感器分别对举升油缸进出口压力、发动机转速、大臂举升角进行检测,阀门开度则由控制阀门的电压值来实现控制。

基于上述分析对铲运机进行了传感器控制器的选型及布置,搭建了称重系统。系统主要包括三个部分:1)传感器检测系统;2)计算控制系统(主要是工控机和车载控制器);3)显示系统。具体系统图见图2。

图2 称重系统图Fig.2 Diagram of the automatic weighing system

3.1 传感器检测系统

大臂转角,通过MOBIL533系列非接触式角度传感器,重复精度在±0.3°以内,测量滞后时间在5~10 ms。其通讯方式为CAN总线通讯。

发动机转速,通过电喷发动机的ECU进行控制,其中ECU也是通过CAN总线来和上一级模块进行通讯。

举升油缸进出油口压力,通过油压传感器进行检测,但是油压传感器只能输出模拟信号4~20 mA,需通过数据采集转换模块,将模拟信号转换为CAN信号,再发出。

3.2 计算控制系统和显示系统

易福门CR0032车载控制器通过CAN总线来接收发动机ECU发来的转速信息、大臂转角信息、数据模块转换过来的进出油口压力值信息;同时通过CR0032发出模拟信号来控制举升电磁阀来控制称重动作,通过CAN总线发出发动机转速的控制信息。

工控机采用EAXVA04型控制器,内部有NVIDIA的Xavier芯片和英飞凌的TC297芯片。通过CAN总线实现与车载控制器CR0032之间的通讯。工控机通过HDMI连接显示系统,经过工控机运算将称重信息进行显示。

4 发动机转速,举升位置与油压关系试验

4.1 发动机转速选取

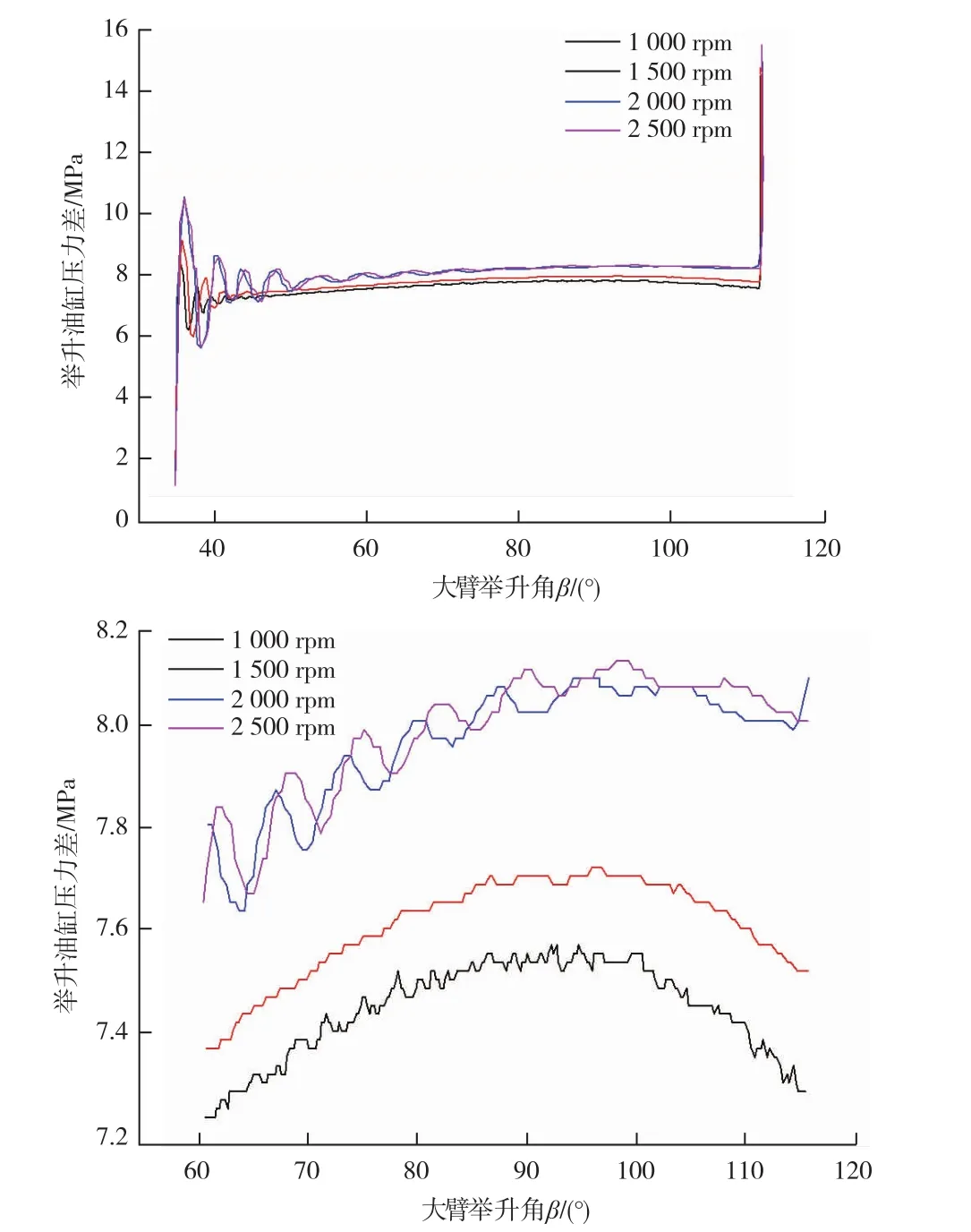

对两立方地下铲运机(满载4 t,发动机额定转速2 500 rpm)进行试验,首先在2 t负载下,对发动机转速对于称重油压的影响进行了研究。将发动机转速设置在1 000、1 500、2 000、2 500 rpm分别进行了大臂举升角和举升油压差关系的计量试验。

通过图3可以得出,随着发动机转速的增加,举升油缸油压会随着发动机转速的上升而上升,但是并不是正比例关系,发动机转速与举升油压的这种非线性关系并不是本次研究的重点,所以对此不再做深入研究。只对何种转速下,发动机油压比较稳定,进而能使称重计量结果准确进行探讨。通过试验结果得出,当发动机转速在1 500 rpm时,举升油压最为稳定,平缓阶段最长,波动量最小。故选择发动机转速1 500 rpm进行后续的分析与标定试验。

图3 不同发动机转速下压力与夹角关系图-2000 kgFig.3 Relationship diagram between pressure and angle with different engine speed-2000 kg

4.2 最佳称重位置选取

在1 500 rpm转速下,对称重的实际曲线进行分析,选择最佳的称重位置,进行标定。

对2 t负载,在发动机转速为1 500 rpm进行试验分析。数据如图4所示。

图4 压力与夹角关系图-2 000 kg&1 500 rpmFig.4 Relationship diagram between pressure and angle-2 000 kg&1 500 rpm

图4可以看出,随着大臂举升,油压P会随着大臂举升角β的变化而变化。这个变化过程,分为四个阶段。第一阶段,随着铲斗从静止到运动,大臂举升角β从35°~38°运动时,油压P会急剧增加;第二阶段,随着大臂举升角度增加,从38°~60°时,油压P会在一个较大的范围波动,而且波动幅度越来越小。第三阶段,随着大臂举升角度增加,从60°~115°时,油压数据在一个小范围内波动,比较平稳。第四阶段,大臂举升到极限位置,油压急剧增加达到液压系统溢流压力。

对于称重系统而言,取油压平稳时进行数据分析及标定,是比较理想的,所以本文着重分析举升第三阶段,大臂举升角度在60°~115°时举升油缸油压的变化趋势。

如图5所示,在第三阶段的举升过程,举升油缸压力值也是一个上升-平稳-下降三个阶段。本文将这个过程也划分为A,B,C三个位置。A位置,大臂举升角β从60°~87.5°时,油压P会缓慢上升;B位置,大臂举升角β从87.5°~97.5°时,油压P在一个极小范围保持稳定。C位置,大臂举升角β从97.5°~115°时,油压P会缓慢下降。

图5 第三阶段压力图-2 000 kg&1 500 rpmFig.5 The third phase pressure diagram-2 000 kg&1 500 rpm

综上,在第三阶段的B位置进行标定,系统最稳定。

5 称重试验及标定

分别使用标准3、4 t砝码在发动机转速为1 500 rpm时进行试验。

各个试验图见图6、7。

图6 第三阶段压力图-3 000 kg&1 500 rpmFig.6 The third phase pressure diagram-3 000 kg&1 500 rpm

图7 第三阶段压力图-4 000 kg&1 500 rpmFig.7 The third phase pressure diagram-4 000 kg&1 500 rpm

详细试验数据见表1。

表1 称重数据1 500 rpm@β=92.5°Table 1 Weighing data 1 500 rpm@β=92.5°

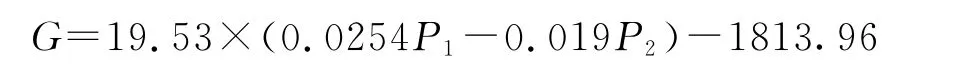

根据图1称重原理图,随着OC绕O旋转,σ与β变化率是相同的。当β为固定数值时,σ也为固定数值,加入相应的修正系数后,可得到公式(1):

用表1数据对公式(1)进行拟合:

将上述数据代入进行校核:

表2 称重数据校验1 500 rpm@β=92.5°Table 2 Weighing data verification 1 500 rpm@β=92.5°

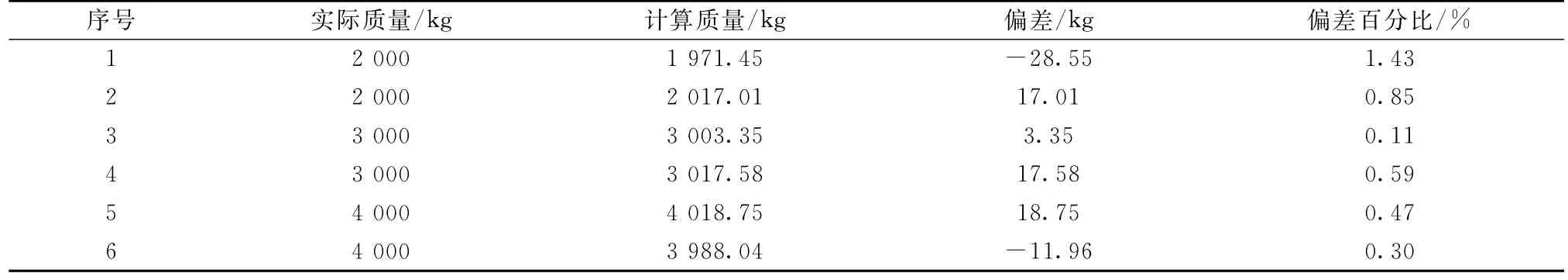

6 第三方测试精度

为保证试验称重精确的有效性,对称重结果进行再次试验校核。并请第三方检测机构进行认证。

检测单位:中机科(北京)车辆检测工程研究院有限公司

检测工具:标准砝码,每个1 t,共计4个。

检测仪器:自动称重系统。

检测方法:

1)将标准砝码按要求的质量2 t装入铲斗;

2)用自动称重系统进行称重,将称重结果显示在显示屏,共称重三次,记录数据;

3)按上述方法在3、4 t质量下进行称重,并记录数据。铲运机自动称重图见图8。

图8 铲运机自动称重图Fig.8 The LHD automatic weighing diagram

结果如下:

表3 实际称重数据1 500 rpm@β=92.5°Table 3 Practical weighing data 1 500 rpm@β=92.5°

上述结果经过了第三方检测,最大称重误差为1.85%。

7 结论

本文通过对地下铲运机称重原理及过程的研究,建立了称重模型,对影响称重的关键因素进行了分析和实验研究,确定了最佳的发动机转速和称重位置。针对不同吨位下的砝码进行了试验,修正了理论模型,得出了高精度称重计算模型。称重检测结果表明,本称重技术能精确计量出铲运机铲斗的物料质量。最大称重误差不超过1.85%。

本称重技术可大幅提高目前的铲运机矿石质量自动计量精度,有很高的实用价值[12]。