多气参测量的压力型基准大气数据系统研制

2022-09-23闫万方尼文斌贺丽慧

闫万方,杨 辉,尼文斌,贺丽慧

(中国航天空气动力技术研究院,北京 100074)

现代高空高速飞行器具有跨空域、宽速域、大机动飞行的特点。传统探出式大气数据系统已难以满足其飞行控制需要[1-3],主要原因在于:① 高速飞行时,突出装置难以适应头部的高温,同时,与周围大气形成的激波干扰将严重影响飞行器气动性能;② 大机动飞行时,前端突出装置已成为引起头部涡及横侧向失稳的主要因素之一;③ 突出飞行器表面部件极不利于飞行器隐身。嵌入式大气数据传感(Flush Air Data Sensing,FADS)系统具有气动外形影响小、宽速域/大机动及恶劣飞行环境适应能力强的特点,其在可靠性、稳定性方面也具有优势,是未来大气数据传感技术发展方向,也是此类飞行器研制的必然选择。FADS技术主要依靠飞行器头部不同位置的测压点进行压力测量,通过压力场模型和算法解算大气参数。对于特定的飞行器,FADS 的布局、模型和算法与飞行器复杂外形、飞行空域、速域等直接相关[4-5]。一般采用理论、数值方法结合风洞试验手段获得FADS 系统的压力-气参映射关系。秦永明[6]、王鹏[7]等研究确定了FADS系统的风洞试验校准参数,并针对不同布局形式提出了考虑攻角误差、侧滑角误差和形压误差的风洞试验校准方法。由于理论外形与真实安装的位置偏差、试验环境与真实环境差异以及试验模型与真实外形尺寸差异等因素,还需借助飞行试验对解算算法进行进一步校准和验证。目前,飞行校准方法常采用拖锥法、GPS 法等[8-10]。其中,拖锥法只可校准静压,GPS 法则需要在同一航线段上往返飞行以消除空中风的影响,但对于高空高速飞行器飞行剖面,航线一般无法重复。刘朝君等[11]针对FADS系统的校准问题,提出了一种基于探空气球获取试验空域大气静压、静温、风速风向的空速校准方法,但也只可对总压、静压和马赫数进行校准,无法校准攻角、侧滑角偏差。

本文针对某飞行器FADS的飞行试验校准问题,研制了一套多气参测量的压力型基准大气数据系统。设计了可实现高线性度、解耦的压力型姿态角测量空速管,配套研制了相应的大气数据计算机系统,并完成了基准空速管的风洞试验标定和联调试验校核。该系统具有小型化(对飞行器气动干扰小)、稳定性好和测量精度高等优点。通过将基准大气数据系统布置在飞行器翼尖,完成总压、静压、马赫数、攻角、侧滑角等全气参测量,实现了对FADS系统的飞行试验校准和验证。

1 应用背景及难点

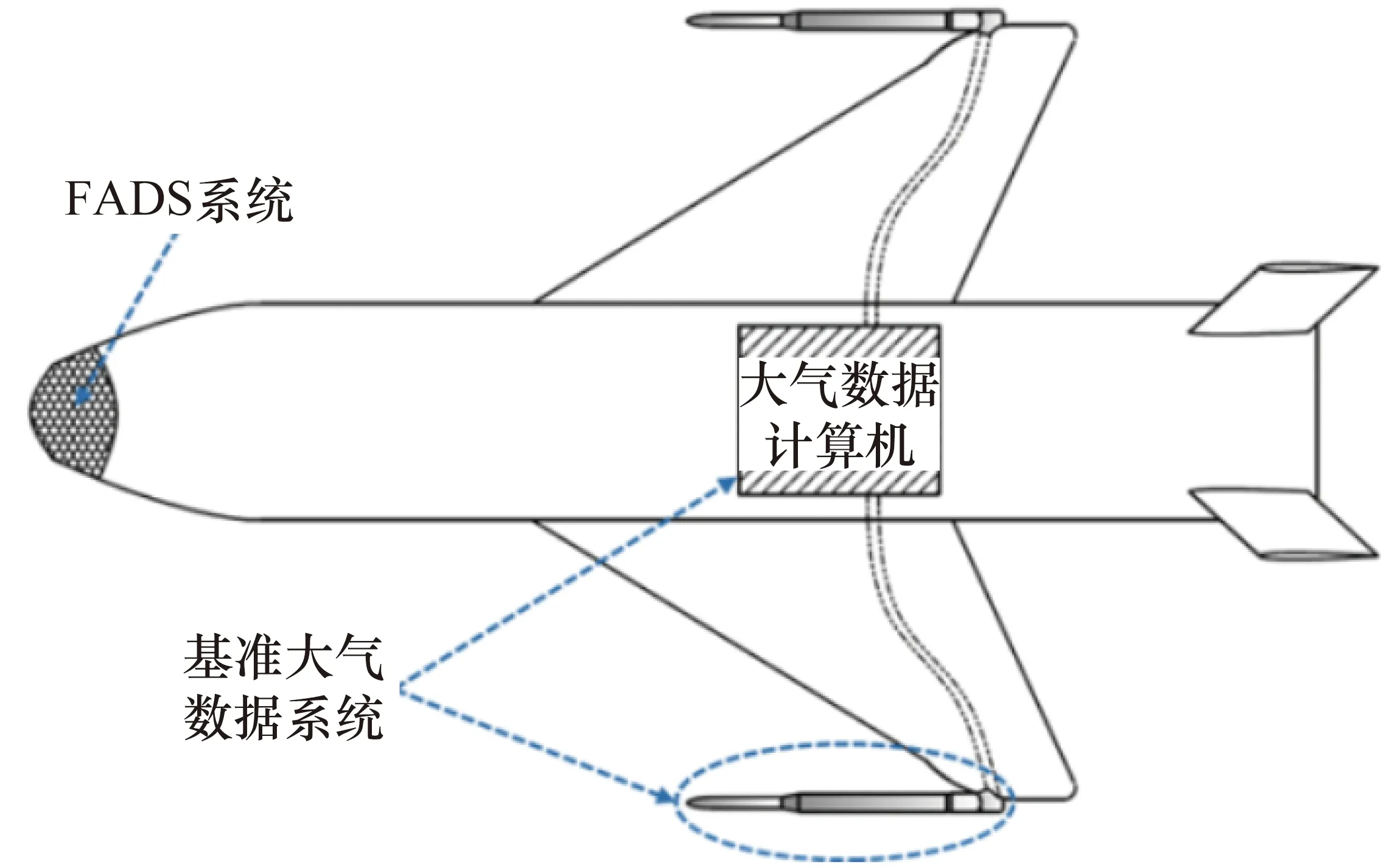

基于某飞行器FADS系统的飞行试验校准需求,提出了图1所示的以压力型姿态角测量空速管和大气数据计算机为基准系统的方法:两根空速管分别安装于飞行器翼尖位置,用于总压、静压、攻角和侧滑角的测量,总温传感器(图1中未标出)获得总温信息,最终通过大气数据计算机解算获得飞行器基准大气参数,实现FADS系统的飞行试验校准和验证。

图1 基准大气数据系统应用方法示意图

上述方法的难点和关键具体如下。

① 当前,探出式大气数据系统多采用“空速管+风标角度传感器”的形式获得总压、静压、速度、高度、攻角和侧滑角等气参[12],用于本文FADS飞行校准试验时存在系统复杂、测量精度和可靠性差的问题,同时,会对飞行器局部流场产生影响。本文采用的压力型多气参测量的空速管具有体积小、稳定性好和测量精度高等优点,其关键难点在于有限空间内多气路压力的同时精确测量,需突破多气路之间的密封、同时精确取气的关键技术。

② 由于FADS的存在,基准空速管无法设置于飞行器头部,而只能设置在流场相对干净的翼尖两侧,但机翼依然会对空速管流场产生影响,常规的气动型面补偿[13]和标定方法已不适用。本文的另一关键难点在于风洞试验标定及气参解算,需通过标定和多参数拟合修正,获得机体干扰下的空速管测量修正解算公式,解决压力修正、气参转换问题,实现基准气参的高精度测量。

2 研制方案

2.1 压力型姿态角测量空速管

2.1.1 测量原理

压力型姿态角测量空速管如图2所示,即在常规空速管的基础上设置用于攻角和侧滑角测量的压力孔,通过标定和解算,实现飞行器姿态角测量。通过设计相对规则的外形,借助CFD手段对空速管表面压力分布进行分析,提取对总压或静压最敏感、对气动姿态角最不敏感的区域,在此布置总、静压测压点;提取出对气动姿态角变化最为敏感、随位置变化压力值平稳的区域,布置姿态角测压点。在此基础上,结合CFD数值计算和真实模型风洞试验标定以及联调验证,获得精度较高的气参解算模型。通过上述方法,可在较宽速域、姿态角范围内获得线性度较高的测量结果,同时,所有参数均通过压力测量和解算实现。该方法测量一致性好,系统简单,易实现小型化设计。

图2 基准空速管测量原理图

2.1.2 气动外形设计

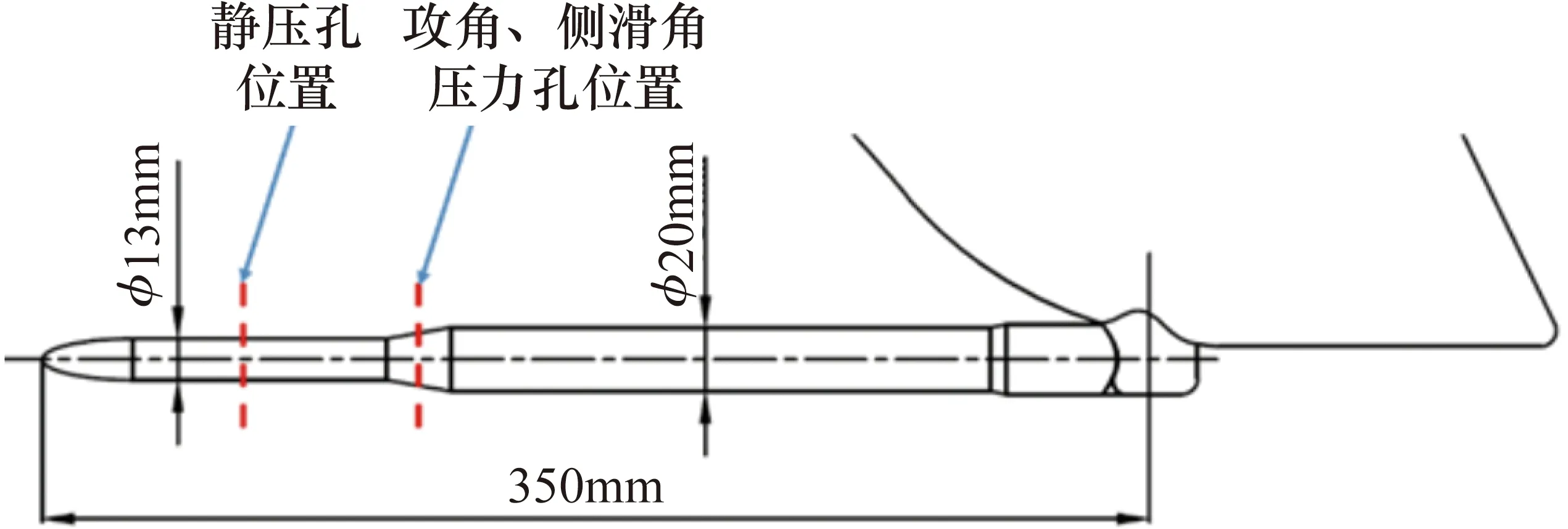

经过优化设计,基准空速管的最终气动外形如图3所示。采用“直杆型”设计,测量部分由椭圆形管鼻、等直段和锥段组成;空速管总长约350 mm,前段直径φ13 mm,后段直径φ20 mm,测量锥长20 mm,锥角10°。两根空速管分别安装于飞行器翼尖位置,空速管轴线与机体轴线平行。采用CFD方法(计算域包含了飞行器,以得到机翼对空速管压力分布干扰下的真实模拟结果)获得其表面的压力分布信息,进而依据各被测量的测量特点,选取压力孔设置的敏感域,确定最终静压孔、攻角压力孔和侧滑角压力孔的布置位置。空速管总压孔布置在其最前端,总压测量基本不受布局影响。

图3 基准空速管气动外形设计图

2.1.3 结构设计

空速管结构设计、各测压孔位置如图4所示,分别包括总压测量孔、静压测量孔、上攻角压力测量孔、下攻角压力测量孔、左侧滑角压力测量孔、右侧滑角压力测量孔和相对应的引气管路,同时,在总压、静压测量孔附近还设有加热系统。除总压测量孔外,其他压力测量孔均在其敏感域附近均匀地开有多个小孔。经内部气路结构设计,实现了6路压力的独立测量,且各气路分别独立密封,避免气路间串气。

图4 基准空速管结构设计图及各测压孔位置

2.2 大气数据计算机

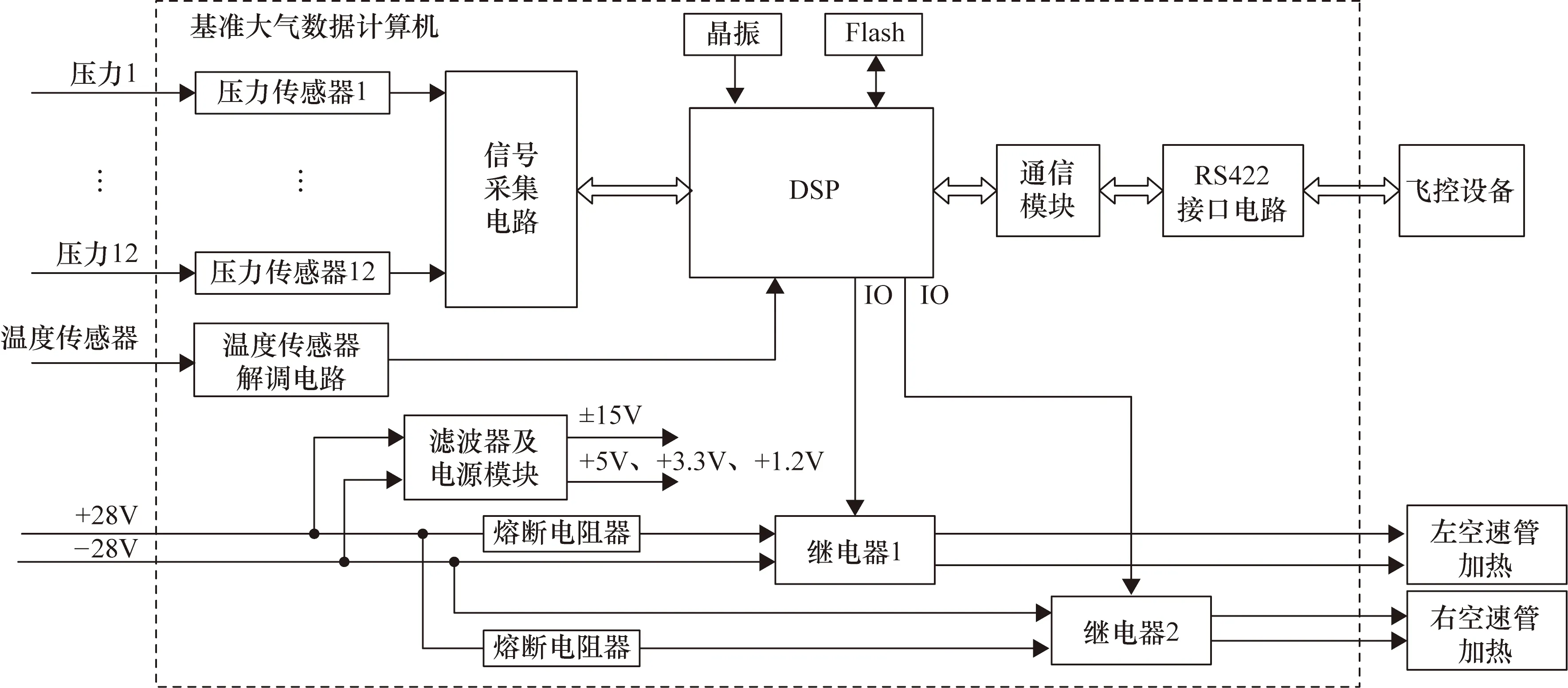

基准大气数据计算机组成及工作原理如图5所示,由IPT压力传感器、金属壳体(结构件)、电连接器、电路板组装件和一些辅助材料组成。电路板上集成了A/D转换器、DSP、通信电路等,可以同时完成12路压力信号和1路温度传感器信号的采集和调理,并能在DSP内完成动压、静压、总压、真空速、表速、气压高度、下沉率、总温、静温、密度、大气机工作状态字、空速管状态字、攻角、侧滑角、马赫数等大气参数的解算与发送。图6为最终研制完成的基准大气数据系统实物图。

图5 大气数据计算机设计原理图

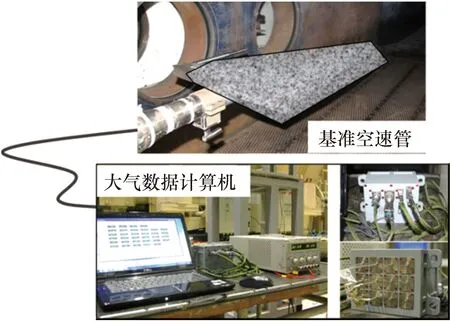

图6 基准大气数据系统实物图

3 风洞试验标定研究

3.1 风洞试验标定方法

基准空速管研制完成后,对其进行了风洞试验标定,如图7所示,以获得空速管的修正公式和固化修正迭代次数,同时对空速管测量、加热、密封等性能进行检验。一般空速管风洞试验标定是将成品实物置于风洞设备中,给定来流马赫数、攻角、侧滑角、总/静压等状态参数,测量空速管对应量的输出值,与真值比较并进行修正使其最大限度逼近真值。由于本文基准大气数据系统设置在飞行器两侧翼尖,压力测量受机翼干扰较大,势必与攻角、侧滑角耦合。因此,综合考虑风洞设备尺寸限制,采用“飞行器半模+空速管成品实物”作为试验模型进行标定。另外,考虑到基准大气数据系统的高精度测量需求,对风洞进行了降噪处理。

图7 风洞试验标定

3.2 标定结果分析

风洞试验完成了20余车次、共计160个状态点的标定工作。典型试验结果如图8所示,图8中CPt、CP∞、ΔCP分别为总压系数、静压系数和姿态角压差系数(攻角压差ΔPα=P下-P上,侧滑角压差ΔPβ=P右-P左)。图8(a)、图8(b)分别为基准状态下空速管总压系数、静压系数随攻角变化的重复性试验,由图可知,3次试验重复性良好,系统测量性能可靠。图8(c)、图8(d)分别为Ma=0.8时空速管总压系数、静压系数随姿态角的变化,由图可知,总压基本不随攻角和侧滑角变化,静压则主要随侧滑角呈现出一定的变化规律。图8(e)为Ma=0.8时,姿态角压差系数随攻角的变化,由图可知,随着攻角增加,攻角压差呈现单调线性增加,不同侧滑角下变化趋势相同,但仍有微小差别;侧滑角压差呈现减小趋势,且随着β=-5°~5°变化,该变化趋势逐渐增大。图8(f)为Ma=0.8时,姿态角压差系数随侧滑角变化,由图可知,随侧滑角增加,侧滑角压差呈现单调线性增加,不同攻角下变化趋势相同,但仍有微小差别;攻角压差呈现增加趋势,且随着α=-2.7°~12.3°变化,该变化趋势逐渐增大。图8(g)为β=0°时不同Ma下姿态角压差随攻角变化,由图可知,不同Ma下攻角压差的变化规律呈现出了良好的一致性,但各曲线之间数值仍有微小差别。图8(h)为α=0.3°时,不同Ma下姿态角压差随侧滑角的变化,由图可知,不同Ma下侧滑角压差的变化规律呈现出了良好的一致性,但各曲线之间数值也呈现出一定差别。

图8 标定数据分析

由以上分析可知,基准空速管的总压Pt、静压P∞、攻角α、侧滑角β的测量均由各对应测压孔的测量主量所主导,机翼对各压力测量产生了一定量的微小干扰,这些干扰均在预期的范围内,可依据3.3节中的数据处理方法进行修正。

3.3 数据处理分析

基准空速管直接测量获得总压、静压、上攻角压力、下攻角压力、左侧滑角压力和右侧滑角压力,共计6路。标定的目的是通过风洞试验建立目标真值(总压、静压、攻角、侧滑角)与空速管直接测量的6路压力之间的函数关系,即获得修正解算公式。空速管直接测量到的压力数据与真实值(总压、静压、攻角、侧滑角)比较,应考虑这些测压孔位受Ma、α、β这3个参数影响,需通过回归分析方法处理实际测量值以得到目标值的修正解算公式。

为防止回归过程中出现过拟合现象,同时进一步提高标定公式的预测精度,采用多元逐步回归的方法获得解算公式。对试验数据进行分析后,依据经验,找出对被解算量影响较大的参数,建立以此参数为中心的目标方程,方程阶次扩展至包含纯3次项和交叉3次项,后以“拟合误差最小”为原则进行逐步回归,最终确定修正解算方程。基于风洞标定数据和上述数据处理方法,得到的标定公式为

ΔCP∞=0.04326-0.08025Ma+0.10995Ma2-0.00005α2-

0.00322β-0.00049β2

(1)

α=2.27216+46.295ΔCPα+5.76761Ma2-6.92605Ma-

12.84476ΔCPαMa

(2)

β=-2.7583+58.32468ΔCPβ+4.07995Ma-3.89947Ma2-

15.60627ΔCPβMa+1.28437ΔCPβα

(3)

其中:总压由直接测量获得,马赫数、动压等参数则直接由计算公式给出,这里不再罗列。

从以上公式可以看出,虽然考虑了三次权重项,但最优回归结果只包含部分二次项,同时,从系数值看,各被测量均由各对应测压孔的主量所主导。这说明,一方面空速管的测量线性度高,达到了设计预期;另一方面,回归方法在一定程度上避免了风洞试验数据源误差引入的过拟合问题。图9为拟合数据集的误差带分布,由图9可知,各测量的误差带较小,Ma误差集中在0.005以内,总压、静压误差集中在250 Pa以内。

图9 拟合数据集误差分布

4 性能分析与讨论

4.1 联调试验方法

基准空速管风洞试验标定获得修正公式后,用于大气数据计算机系统解算软件的编制。在大气数据计算机研制和软件调试完成后,与空速管合并组成完整的基准大气数据系统在风洞中进行了联调试验,如图10所示。其目的是在风洞中进行全系统正常工况下的飞行参数测量精度及系统稳定性考核。风洞只提供流场、给定空速管姿态,并记录相应风洞气参,空速管压力测量及相应的气参解算由大气数据计算机完成。

图10 风洞试验联调

4.2 联试性能分析

共完成了10车次的联调风洞试验。图11为典型状态下,大气数据计算机解算获得的气参对比,其中,红线为本文采用逐步回归法获得的气参值,黑线为采用考虑了所有二次项的全元回归法获得的气参值。风洞气参(真值)为Ma=0.8;β=5°;α=-2.7°,-0.7°,0.3°,1.3°,3.3°,5.3°,7.3°,9.3°,11.3°。由图11可知,采用本文方法可获得比全元回归精度相对较高的气参值,尤其是对于攻角和侧滑角的解算。表1给出了联调试验的标准偏差,为方便比较,将拟合样本集误差也列在其中。由表1可知,基准大气数据系统各飞行参数测量及解算精度满足均较高,达到了研制目标。

图11 典型状态(Ma=0.8,β=5°)下解算后气参对比

表1 风洞试验标准偏差

FADS飞行校准试验于近期圆满完成,获得了满意的试验效果。

5 结束语

针对某飞行器FADS系统的飞行试验校准问题,研制了一套压力型姿态角测量的多气参基准大气数据系统:

① 设计了可实现高线性度、解耦的压力型姿态角测量空速管,解决了有限空间内多气路之间密封、同时精确取气和压力精确测量的难题,具有集成度高、体积小、稳定性和测量精度高的优点。

② 配套研制了大气数据计算机,解决了飞行器机体干扰下的风洞试验标定和多参数拟合修正、气参高精度解算的难题,获得了机体干扰下的空速管测量修正解算公式,实现了基准气参的高精度测量。

③ 通过基准空速管的风洞试验标定和联调试验,实现了对全系统正常工况下的飞行参数测量精度及系统稳定性考核,最终成功应用于飞行试验中。