马铃薯联合收获薯土分离技术与装置研究*

2022-09-21李聿尧杨红光王冰吴峰顾峰玮范加力

李聿尧,杨红光,王冰,吴峰,顾峰玮,范加力

(农业农村部南京农业机械化研究所,南京市,210014)

0 引言

2015年马铃薯作为小麦、水稻、玉米三大主粮的补充,成为我国第四大粮食作物。马铃薯营养均衡,用途多样,经济效益高[1-3]。联合国粮农组织(FAO)统计的数据显示,2020年全球马铃薯的产量已达359 070 kt,收获面积为1.649×107hm2,单位产量达217 688 kg/hm2;而我国2020年马铃薯的总产量近78 240 kt,单位面积产量为185 474 kg/hm2,收获面积为4.218×106hm2[4]。近年来,我国马铃薯产量、种植面积虽均已居世界首位,但技术水平与发达国家相比仍有一定差距,其主要原因之一就是机械化程度仍待提高,因此马铃薯全程机械化的进一步发展是极为重要的。而马铃薯收获又是其中必不可少的一环,机械化水平越高,效率越高、收获质量越好,同时还能节约人工成本。薯土分离技术是决定收获质量的关键,薯土分离时的作业效果、产生的机械损伤对整体收获质量有很大的影响。本文将对马铃薯收获中薯土分离技术的研究现状进行总结,对几种不同分离技术的原理结构进行分析,尤其对联合收获中薯土分离技术的应用做了介绍,并对马铃薯收获机中薯土分离装置的设计思路进行分析与展望,以期对相关研究提供一定参考。

1 马铃薯联合收获机

马铃薯收获机是马铃薯全程机械化的重要一环,一般可分为分段收获和联合收获两类。分段收获机一般能够在工作过程中将马铃薯挖掘并进行输送,在进行薯土、薯秧分离的同时进行镇压平土,最后将处理完成的马铃薯铺放在压实的地面上再另行捡拾。而我国能够进行捡拾的机器很少、捡拾过程大多由人工完成[5-7]。而联合收获机则能够在分段收获的基础上进一步完成收集装袋,解决了分段收获后捡拾费时费力的问题,机械自动化水平更好,效率更高。

马铃薯联合收获机一般分为自走式和牵引式两种。自走式联合收获机自身就具备动力源,驾驶员直接在收获机上操作,在田间转弯时半径小;牵引式联合收获机在进行工作时需靠前方的拖拉机提供动力,田间作业时不太灵活,但往往结构简单,动力利用率更高。总的来看联合收获机上均包含挖掘、薯土分离、薯秧分离、输送、集装等几部分。作业时通过挖掘部分的限深装置确定挖掘深度,经切草装置和防缠绕装置的辅助来提升挖掘效果,由挖掘铲将土壤中的薯块挖出后进行运输,将薯块与土壤、秧杆、地膜等杂物运送至分离装置,经过薯土、薯秧、薯杂分离后继续运输,再经过后续工序完成收集装袋[8-10]。自走式、牵引式马铃薯联合收获机[11]如图1、图2所示。

一些发达国家的工业、材料技术发展较好,发动机动力足,所研制的马铃薯联合收获机械已能很好地按指标完成收获作业。而我国与发达国家的农业机械化水平还存在一定差距,目前国内所进行的研究仍以分段式收获偏多,对于联合收获的研究也主要是聚焦于中小型联合收获机械[8, 10],大型联合收获机械大多还需依赖进口。马铃薯联合收获作业中薯土分离装置是决定收获质量最为关键的部分,薯土分离这一关键技术对伤薯率、损失率、含杂率等多项收获指标都有很大的影响。

图1 自走式马铃薯联合收获机

图2 牵引式马铃薯联合收获机

2 薯土分离技术

2.1 薯土分离技术研究概况

在马铃薯收获薯土分离技术的研究中,大多数研究设计都是以装置运动实现土薯混合物运输的同时带动薯块、土块发生跳跃、碰撞及振动实现分离的。此过程中细碎土壤会被筛分,大块的土壤也因此而破碎脱落,附着在薯块上的土壤也会随薯块与机构之间的作用脱落,处理后的马铃薯会继续运送至下一工序。

2.1.1 带杆振动式分离技术

带杆振动式分离技术是现在最为主流的分离技术,且无论是分段收获还是联合收获都有大量的应用。其原理主要是依靠分离装置自身振动并传递至薯土混合物,让土薯块发生跳跃、振动,附着在薯块上的泥土因振动而脱落,大土块也会破碎为小土块被分离出。起初设计的振动分离带杆大多只有单独的一个,即一级分离带杆,后随着学者的不断研究和技术的发展,二级及多级分离的技术也愈发成熟,通过多级分离带杆作业能够提高作业效率,提升薯土分离的效果,也有将带杆设计成S型(波浪形)能够在增加土薯混合物与带杆之间的接触面积的同时有效减少机身的长度。

吕金庆等[12]在进行4U2A型双行马铃薯挖掘机的设计时采用了先输送后振动分离的技术。挖掘出的薯土混合物先经过倾斜向上的输送带杆,再掉落到振动带杆上进行薯土分离。通过张紧轮确保运输过程平稳,增设可调振幅的振动轮以适应不同收获情况、不同土壤环境的分离作业,在保证收获质量的同时降低伤薯率。带杆为弯杆与直杆交替配置,每一根弯杆和相邻的两根直杆都能构成一个凹槽型空间,马铃薯在带杆上时可以尽可能地保持在此凹槽位置而不是来回滚动,也能减少收获过程中的损伤。

虽然带杆在主动轴作用下工作时会产生一定的振动,但往往效果不好且不可控,所以通常需借助振动机构来实现带杆振动可调。振动机构可分为主动振动机构和固定振动机构两种。工作时主动振动装置受驱动轴作用强化带杆振动,如图3(a)所示为基于偏心轮机构的激振装置[13],其工作时会发生往复摆动,使得分离带杆受到交替变化的波动作用,提高分离效果。如图3(b)所示为旋转式振动装置[14],其工作时会随着驱动轴进行旋转从而驱使带杆发生上下往复的变化,产生“波峰-波谷”的振动面。而固定振动机构在工作时不发生运动近似于被固定在机架上,但可在工作前调整其位置实现张紧以及对带杆振动幅度等的调控。

(a) 摆动式振动机构 (b) 旋转式振动机构

带杆振动式薯土分离技术发展至今已十分成熟,应用普遍。在多级分离带杆设计时,常在两级带杆之间添设薯秧分离装置,便于土壤、茎秆、石块等杂物的筛分,提高分离效果。但是为此往往也需增加分离带杆的长度,或增大土薯混合物振动、碰撞的幅度,使得薯块更易受损,伤薯率偏高。此外也会因薯块堵塞等影响发生故障,使振动带杆无法稳定工作。

2.1.2 振摆结合式分离技术

振摆结合式分离技术常见于分段收获中,主要由前方的振动带杆与后方的分离筛组成。前方振动带杆形式及工作情况与上节所述一致,而其后方的摆动部分常采用曲柄摇杆机构或是偏心轮配合连杆机构通过往复运动来实现。工作时在前方振动带杆完成一次分离后,前后摆动的分离筛带动土薯混合物发生往复运动,黏结在薯块上的土壤和大土块在此过程中破碎并从筛杆间的空隙掉落,土薯块也因质量减少而被抛落完成分离。

振摆结合式分离技术前方的振动多采用振动带杆的形式,所以大多数的研究都是针对后部分离筛的参数进行优化设计的。近年来有不少学者运用虚拟样机、高速摄影等技术进行了研究分析。杨莉[15]通过ADAMS软件对4SW-130型马铃薯收获机的振动分离筛进行参数优化,分析了摆动分离过程的运动状态及薯块运动、受力情况,通过仿真对速度、加速度、运动轨迹等结果分析,实现参数优化。谢胜仕等[16]通过高速摄影技术对摆动分离筛的影响因素进行研究并分析了薯土混合物在摆动分离筛上的运动,探明了分离作业时曲柄摇杆机构中曲柄长度、转速以及收获机的前进速度对分离效果和伤薯率的影响。

振摆结合式分离的优点在于振动与摆动相结合,分离效果更好,且结构简单,装配方便,只需更换不同参数的曲柄摇杆机构就能实现不同环境情况的收获作业,但是同带杆振动式一样振动幅度较大,机械损伤较明显,伤薯率偏高,且多应用于分段式收获。

2.1.3 拨动式分离技术

拨动式薯土分离技术作业时一般依靠一组或多组拨动式辊轴组转动拨动马铃薯,使得薯土混合物发生碰撞和振动。土块会因为辊轴旋转拨动被击碎,也会因为拨动辊轴组的作用,相互之间发生碰撞而破碎,薯土分离效果较好。

吴建民等[17]设计的拨指轮式马铃薯挖掘机如图4所示,工作时挖出的薯土混合物运送至分离装置,拨指轮辊轴旋转,由包裹了弹性橡胶套的拨指拨动薯块,能够有效减少碰撞损伤,降低伤薯率,土块受击破碎,完成薯土分离作业。为了减少机械损伤的同时保证分离质量,会通过增加辊轴组数,减少拨动力臂长度的设计,以小损伤、多次拨动的方式来进行分离作业。杨然兵等[18]设计了一种拨动式辊轴组推送土薯混合物实现薯土分离的装置如图5。工作时拨动辊轴组旋转拨动,土薯混合物被推送、抛掷、不断与自身和分离装置间产生碰撞,土块破碎掉落完成分离。其中每个拨轮的齿数、拨动辊轴的组数、组与组之间的距离都会对作业过程的分离效率、伤薯率有较大的影响。

拨动式分离技术其优点就是减小了振动式、摆动式分离装置收获时机身所产生的振动,能有效地减少分离长度,薯土分离效果较好,薯块所受机械损伤较小,但是对于整体设计要求更高,结构相对复杂,出现故障时不易维修。

图4 拨指轮式辊轴

图5 拨动式辊轴组

2.1.4 旋转式分离技术

旋转式分离技术主要是由可转动的圆形分离装置自身旋转使土薯混合物受到相应的作用,土块碎裂脱落完成了分离。其旋转轴大多是与地面近似平行的,此时依靠分离装置旋转使土薯块受到重力和支持力的综合作用发生碰撞。也有旋转轴与地面存在一定角度,让薯块受离心力和重力的综合作用完成分离。

旋转分离技术较为典型的是旋转轴与地面近似平行的滚筒式薯土分离[19]。工作时挖掘出的薯土混合物在转动的滚筒式分离装置内部的发生碰撞和振动,使得土块发生破碎并从间隙中脱落。石林榕等[20]研制的圆盘栅式马铃薯挖掘机的圆盘栅与水平面之间存在一定夹角并不断地旋转,进入分离装置的薯土混合物受到离心力和重力的综合作用,体积大的土薯块会在圆盘栅外周运动并发生碰撞,土块会碎裂、脱落,薯块会因自身泥土减少使得质量变小,受综合作用力影响沿圆周向导薯条移动完成分离。杨然兵等[10]设计的一种立式环形分离输送装置能在将薯块向上层运输的同时完成薯土分离。薯土混合物被运至立式环形分离装置中,薯土混合物在环形装置与隔板所构成的相对密闭空间中随环形装置的旋转而上升,并受重力和离心力的作用发生碰撞,土块破碎脱落完成分离,薯块被运送至最高点后进入下道工序完成向上的运输。几种不同原理的旋转式分离技术如图6所示。

(a) 滚筒式薯土分离装置 (b) 圆盘栅式分离装置

(c) 立式环形分离装置

旋转式分离设备作业时主要通过圆形装置自身旋转产生的力完成分离作业,在工作时振动较小,工作更加平稳,机身整体不会过长,但是圆形结构会造成机器宽度较大,相对而言结构更为复杂,且旋转时薯秧、地膜等杂物不易被分离出。

四种不同类型薯土分离技术的工作原理、特点及其相应的优缺点如表1所示。

表1 不同薯土分离技术的工作原理及其优缺点Tab. 1 Working principles, advantages and disadvantages of different tuber and soil separation technologies

2.2 联合收获与分段收获中的薯土分离技术

无论是联合还是分段收获,挖掘铲刚挖出的大量薯土混合物含土率极高并混有大量土块,故在挖掘后的首次薯土分离任务极重。目前国内外所设计的马铃薯联合收获机大多采用振动带杆来完成首次薯土分离,带杆振动式分离能够通过设计调整杆条的间距快速分离大量的细碎土壤,有效减少后续的工作压力。对于分段收获来说,摆动式分离筛往往设计在机器末端,而旋转式与拨动式分离结构特殊,应用最多的仍是带杆振动式分离技术。即无论是联合还是分段收获,挖掘后进行的首次薯土分离大多都采用振动带杆。

下面结合前人已有研究对比分析振动式带杆薯土分离在联合与分段收获中的应用。首先从整体上来看联合与分段收获时的整机前进速度都在0.56~1.67 m/s之间,其中以0.88 m/s和1.16 m/s进行试验较多[13-14, 21]。其次,分段式带杆的线速度范围在1.2~2.0 m/s,大多为1.52 m/s,而为了提高明薯率也会将分离速度提高至2.16 m/s[21],而联合收获的一级振动带杆线速度范围在1.15~1.85 m/s,为综合提高分离效果将一级带杆的线速度设为1.35 m/s,后续分离带杆设为速度0.8~1.2 m/s[8]。分段和联合收获振动带杆的带杆间隙大多为45 mm,保证首次薯土分离能够分离出大量的细碎土壤,而联合收获后续的带杆间隙会相应减少至40 mm、35 mm[13]。虽然具体机型的要求会因土壤、薯种、收获环境等因素不同而有所差异,但综合来看,联合收获分离带杆的线速度要小于分段式,带杆的间隙也有所差异,这些对分离效果都有很大的影响,联合收获对挖掘后的首次薯土分离的效果要求更低,其原因主要是联合收获整体分离面积较长,首次薯土分离时适当保留一定土壤有助于减少后续作业中薯块受到的损伤,且在经历多次分离后仍能够达到收获标准。而分段式收获大多只有一次薯土分离过程且分离后多被抛至土面,为保证收获质量要尽可能地筛分出更多的土壤,故对薯土分离要求更高。

2.3 联合收获中的二次薯土分离技术

马铃薯联合收获是集挖掘、除杂、装袋等功能于一体的,要降低装袋时袋内的土壤含量,应提高整机的薯土分离能力。为保证薯土分离效果并减少薯块所受机械损伤可通过减少振动幅度的同时增加分离机构的长度,进行多次的输送分离来实现,这同时也满足了联合收获中多工序的需求。而要提高联合收获作业质量,综合提高分离效果,降低含杂率,对后续作业过程中的部分分离机构或是装置进行设计和改进,进行薯土分离的同时实现薯秧分离、薯块分级等功能。后续工序中完成其他功能时兼顾实现的薯土分离称为二次薯土分离。

目前联合收获中的二次薯土分离主要存在于以下几部分:薯秧地膜的分离清除、薯块的输送升运、薯块分级(小薯石块的筛分清除)等。

薯秧分离有升运式、摘辊式等形式、其中摘秧辊即可视为基于拨动式薯土分离技术改进而来的。在胡良龙等[23]设计的薯类联合收获机以及Wu等[24]设计的薯土分离装置中均进行了径向摘秧辊的设计,如图7所示。粗螺旋辊与细圆辊交替布置、反向转动,保证薯块正常运输的同时将秧杆拖拽除去,在进行薯秧分离的同时进一步减少了土壤的含量。除了径向设置辊轴组还有轴向辊轴组的设计如图8所示,同样能够兼顾薯土、薯秧分离,综合减少联合收获的含杂率。美国、德国等国外机型都有将拨动式辊轴组的辊轮设计为星型轮的样式[25]如图9所示,辊轮间设有一定的角度差,在降低薯块损伤的同时能够实现薯土与薯秧的分离。

图7 径向摘秧辊

图8 轴向摘秧辊

图9 星型辊轮图

不少马铃薯联合收获设备为了合理利用空间,尽可能减少整机的长度,通常会采用上下两层的分离运输,这就需要采用升运机构将下层的薯土混合物运送至上层,有学者针对此类升运机构进行设计优化,在实现向上升运的同时实现了薯土分离。日本东洋农机[26]以及杨然兵等[10]都以旋转式薯土分离为基础设计了立式旋转升运装置[10]如图10所示,能够将薯块向上运输的同时借由重力和离心力的综合作用完成薯土分离。

图10 立式环形分离装置

为了提高收获薯块的品质,有的联合收获机在进行收集装袋前会进行薯块的分级以及小薯、石砾土块的筛分,也能实现二次薯土分离,进一步减少土壤的含量。连文香[27]研究设计的分级装袋装置,随着薯块向后输送,辊轴的间隙会发生变化,小薯块和石块、土壤会因此而被筛分,兼顾了分级运输与土壤分离。日本东洋农机[26]也通过在辊轴中间设置出多组凸起的圆盘来实现分级如图11所示,伴随着碰撞与振动,薯块被继续运送,小薯和土石落入缝隙中,完成薯块分级运输的同时实现了二次薯土分离。

图11 分级筛分装置

3 薯土分离技术在国内外联合收获机械中的应用

相比于国内,国外工业水平整体较高,技术更为先进,对于薯土分离装置的研究开展更早,使得马铃薯机械化收获更为成熟,如美国、德国、日本等发达国家。他们的马铃薯收获技术、体系都更先进,对收获机的整体设计也更优秀,对薯土分离技术的应用也更好。

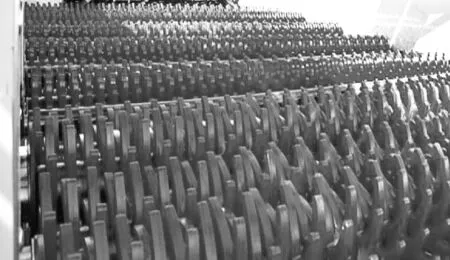

美国973型马铃薯联合收获机[28]如图12所示。该机型的二次薯土分离装置是由拨动式辊轴组来实现的,在辊轴组之间设计反向旋转轴,能拖拽分离出存在的秧苗等杂物、异物,因此可以实现不提前杀秧直接进行收获。辊轴组设计为星型六齿式如图13所示,在进行分离时薯土混合物的碰撞频率更高,分离效果更好。同时拨动辊轴选用聚氨酯材料在保证硬度的同时不易对马铃薯造成损伤,而且土壤较难附着在此材料上。可以根据不同工况调节分离速度,提高了土薯的分离效果,减少堵塞,能有效降低伤薯率、破皮率。

图12 美国Double L 973型马铃薯收获机

图13 Double L 973型收获机土二次薯分离装置

德国AR-4BX型联合收获机[29]采用三级振动式分离,采用了带有顶端保护的双齿带,第一级振动分离带可以根据收获挖掘速度进行调整,第二级振动由液压系统控制,保证整机工作时更加的稳定。并且在第二、三级分离装置后设计了一组带橡胶层的轴向辊轴组系统,实现二次薯土分离。在面对不同土壤类型时能够通过更换配件实现更好的效果,因地制宜。德国SE150-60型马铃薯收获机[25]分离装置的原理为二级振动分离,能根据不同石块含量、土块大小、含杂量的土壤情况对一级振动分离机构作出相应的调整,在二级薯土分离时也可以通过更换筛分器的形式,提高薯土分离效果,减少堵塞。整机可以根据不同的土壤、环境情况进行组合选择,保证不同条件下的收获质量。

日本TPH7系列型号的马铃薯收获机[26]对带杆振动分离技术进行了优化设计。在振动输送分离带中的杆条采用粗细交替的布置,提高了激振装置的振动能力,更易将附着的土块打碎分离;在分离器上用橡胶包裹,减少作业期间造成的损伤;同时可以通过调节阀调整分离装置的工作速度,满足不同情况的需求。整机通过环式升运装置实现上下两层分离作业,减少了整机长度并提高了作业效率,有效地降低了伤薯率。

虽然我国马铃薯机械化自动化起步较晚,但目前国内马铃薯收获机的研究成果也越来越多。青岛洪珠研制的洪珠4U-90LH马铃薯联合收获机采用振动分离装置完成薯土分离,在挖掘过程中能够压碎垄床土表的硬物,振动分离带杆角度可控,分离效果好,破皮率低,对不同土壤环境的收获条件都能有较好的适应性[11]。中机美诺[30]研制的1710A型马铃薯联合收获机能够一次性完成挖掘、薯土薯秧分离、输送至装运车等作业,采用二级振动分离装置,保证振动强度,薯土分离效果好,使用寿命长,且通过输送臂完成升运装车,极大地减少了时间、人力成本,经济效益高。

对比国内外马铃薯收获机的发展现状可发现我国与发达国家仍然存有一定的差距,发达国家的马铃薯收获技术已经相当先进,机械化水平较高,能够满足其目前收获情况所需,且不同工作原理的薯土分离技术都较为成熟,几乎每种类型的薯土分离装置都能顺利地完成收获作业的要求,创新能力强。而我国马铃薯收获技术仍然需要进一步提高,应结合我国马铃薯实际种植模式、收获土壤情况,提升薯土分离效果,延长使用寿命,提高创新性、适用性、可替换性等,并逐渐向提高收获稳定性,更加自动化、智能化,更偏向人机交互,更便于操作机具作业的方向发展。

4 薯土分离装置设计思路分析与展望

我国马铃薯种植区域广,不同地区有不同的土壤类型、气候环境、地形条件、种植模式,同种机型无法满足各地不同的要求,要因地制宜,对不同的田间收获条件应有不同的设计思路。目前我国分段收获已较成熟,机身长度小,拖拉机牵引提供动力,可进行小田块多批次的收获,但极其损耗人力、时间,且收获大田块时效率极低。所以进一步发展马铃薯联合收获迫在眉睫,其中薯土分离装置的设计更是极为关键。联合收获因有完成装袋的需求,减少袋中土壤以及杂质的含量,故对分离效果的要求更高。而提高分离效果往往需要增大薯块碰撞、振动的频率,使得薯块更易受损。所以根据田间收获条件进行设计,处理好分离效果与薯块损伤率之间的矛盾关系,即在保证分离效果的同时尽可能减少薯块所受的损伤,综合提高收获质量是十分重要的。综上将从土壤类型、种植区域角度来分析薯土分离装置的设计思路,并对未来的发展进行一定的展望。

4.1 不同土壤类型的薯土分离装置设计

一般来说土壤可分为沙土、黏土和壤土三种。沙土透水透气,土质疏松,黏性较低,针对此类土壤大部分薯土分离装置都能较好地完成分离作业,分离时土壤更加容易破碎脱落,而且不容易附着在分离装置上,减轻了分离负担,不过一般沙土上的马铃薯种植较少。黏土含沙量很少,不易透水、黏性较强,土块相对不易破碎,需要较高的分离强度,这就需要提高工作时的强度,提高振动频率和碰撞发生的次数。而且在进行分离作业时黏土比较容易附着在装置上,导致分离效果变差。无论是振动式带杆还是拨动辊轴组都很难不被附着,所以在进行设计时可以考虑添设刮泥器,将附着的黏土刮落。壤土是介于沙土和黏土之间的,保水保肥,是最适合种植的土地,针对此设计分离装置时要兼顾考虑分离效率与伤薯率之间的关系,得出最优的薯土分离方案。

4.2 不同种植区域的薯土分离装置设计

我国马铃薯种植区域较广,大体上可以分为北方、中原、西南和南方四个主要产区。其中尤其以北方产区和西南产区为主,两者的产量能达全国总产量的近90%,中原和南方产区产量较低[3]。

北方产区主要以春播秋收为主,且大多数为平原地区,单块种植面积都较大,因此大型的联合收获机械更加高效。在设计分离装置时应当将高效、快速完成大量薯土混合物的分离放在首位,可以采用以振动式分离带杆为主的分离技术。为了保证分离效果可以加长分离带杆的长度、宽度,并采用多级振动分离带杆或是振动带杆与波浪形带杆相结合的设计,也可以选用拨动式辊轴组来完成分离作业,设计时选用组数较多,宽度较大的分离装置,在保证分离效果的同时,降低机械损伤。但是北方产区较为干旱、马铃薯种植时要进行地膜覆盖,所以在设计薯土分离装置时要兼顾考虑残膜等杂物的影响及回收,在北方平原地区大面积种植,可以不用考虑收获机机身的长度。中原产区情况与北方产区大致相同,以平原为主,但生长环境良好,进行分离装置设计时可以北方产区作为参考。

西南产区以混作为主,且多丘陵山地,单块种植面积较小,因此要以中小型联合收获为主。在设计分离装置时应避免过长,保证能够在小田块内正常的进行收获工作及掉头。可以采用较短的振动式分离带杆来完成分离作业,因为种植面积小,所需进行的分离任务也较轻,较短的振动带杆也能满足收获指标的要求,也可以采用波浪形带杆,能够提升分离效果。此外也可以采用旋转式的分离装置如鼠笼式,其长度相对较短,能有效地减少机身长度,便于在较小的地块中完成掉头、收获,且能够保证收获质量。此外西南产区的雨水较多,在设计时应考虑耐腐蚀性,保证机器在工作时的可靠性以及整机的使用寿命等。

4.3 薯土分离装置设计思路的展望

随着信息技术及传感器等的发展,除了上文所述的设计思路外,在未来进行薯土分离设计时或应更多向智能化、复合型、绿色化的方向考虑。

智能化,即在设计时考虑减少人工操作,强调机器的自动控制。在进行分离作业时可以根据喂入量以及分离装置上土杂含量的不同进行振动频率、幅度自动调控,有效减少薯块的损伤;在多级薯土分离机构之间能够实现转速、振幅等最优配比的自动调控;对工作时的状态能够实时监测,对可能出现的故障进行预警。智能化地实现既能减少人工操控步骤、便于驾驶,又能保证收获质量、减少损伤。

复合型,即在设计时考虑可替换性以及一机多用的可能。在进行不同收获条件的薯土分离装置设计时可以将分离装置的大小尺寸、动力传输等进行规范统一,使得同一收获机在面对不同情况时只需更换分离装置即可完成作业,加强通用性、适用性。实现在混作区可以对其他土下果实进行收获的可替换性,也考虑进行其他作物收获的可能性,实现一机多用。

绿色化,即在设计时考虑绿色发展,实现节能环保。在材料科学以及制造技术发展的基础上,设计时应选择新型材料,在保证可靠性及收获质量的前提下降低综合成本,实现循环利用;合理计划充分利用能源,降低功耗,实现绿色可持续化发展。