大型风力发电机主轴轴承故障分析及预防方法

2022-09-19刘志伟

张 琦,张 强,刘志伟,张 瀛,马 宁

(鲁能新能源(集团)有限公司新疆分公司,新疆 乌鲁木齐 830000)

某场站的66台1.5 MW双馈风力发电机组于2011年建成并网发电,截至2018年年底风力发电机主轴轴承出现不同程度损坏,2019—2020年风电场针对主轴轴承进行专项检查维护、补油,但作用并不理想,机组运行一段时间后,主轴轴承保持架断裂,并有蔓延扩大的趋势。为解决这一问题,切实做好主轴轴承的维护保养,避免由主轴轴承破坏性损伤造成的更大经济损失,笔者根据油样分析、润滑方法等,综合判断了主轴轴承出现故障的原因,据此改善了主轴轴承的润滑条件,创新性开展主轴轴承清洗、补油工作,达到了改善主轴轴承运行条件、延长主轴轴承寿命的目的。

1 故障原因分析

1.1 润滑油脂分析

目前双馈风力发电机主轴轴承采用的是SKF240/630BC球面滚子轴承,使用美孚460WT油脂,该类油脂属于半固体类产品,常温下可依附于垂直表面而不流失,适用于风力发电机主轴轴承润滑[1]。笔者根据风力发电机主轴轴承密闭的运行条件,结合油脂检测评定标准,对损坏轴承的润滑脂进行水分测定和机械杂质测定。

1.1.1水分测定

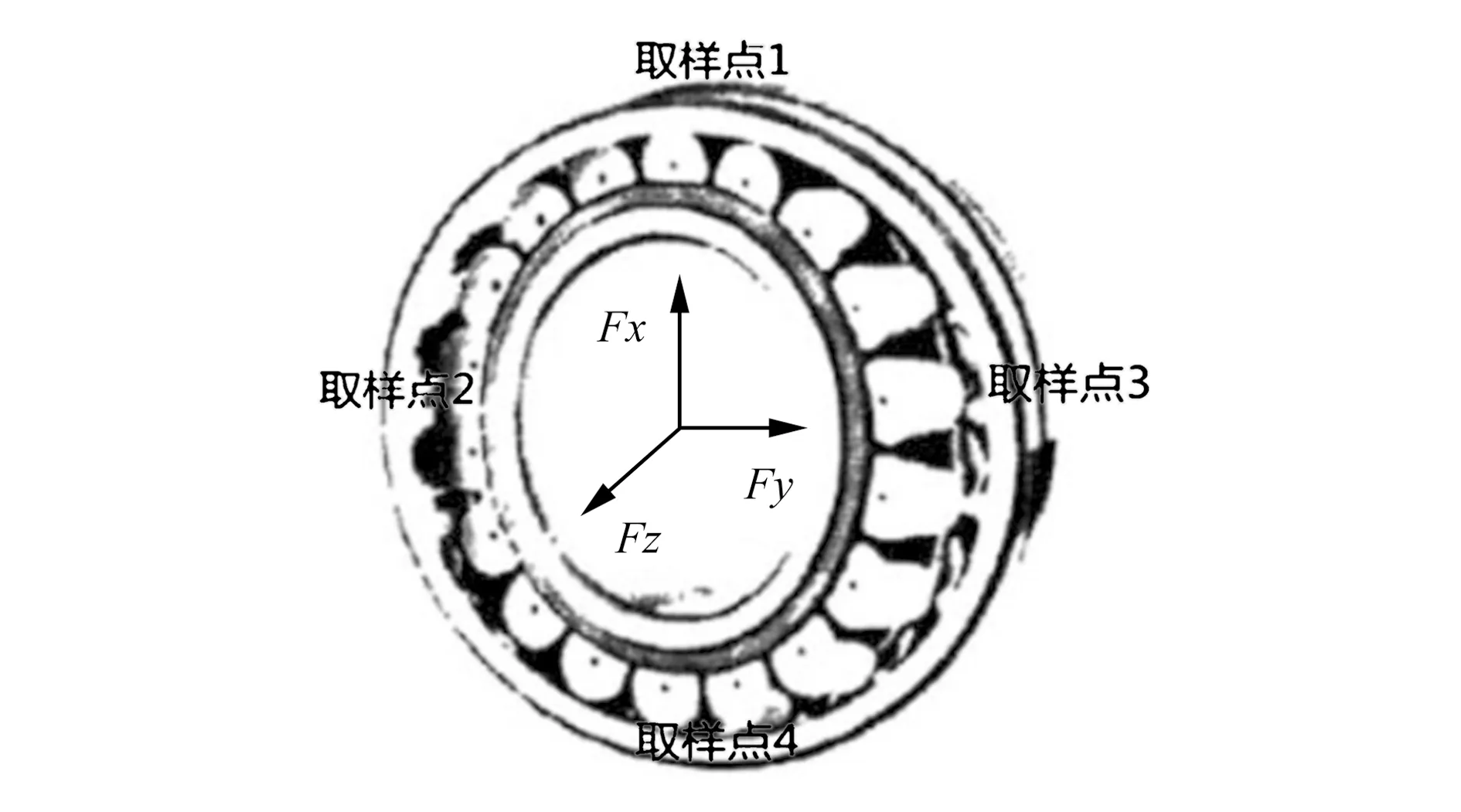

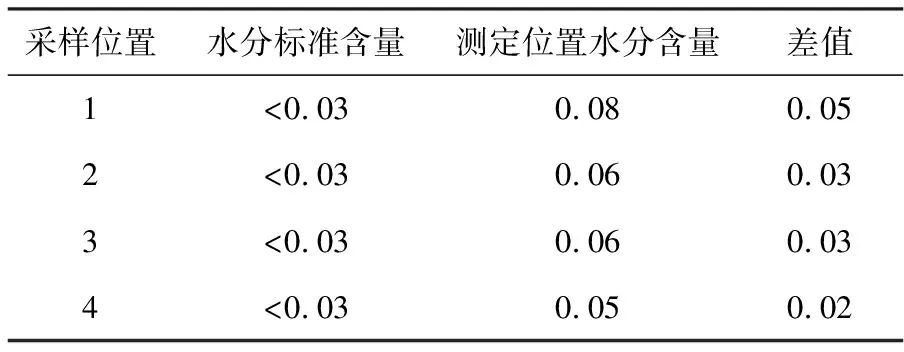

依照GB/T 512—1965标准,对美孚100进行油样水分化验,为保证结果正确性共取样4次,取样位置如图1所示。每次称取0.1 g损坏轴承内部润滑脂样品,采用蒸馏法进行水分测定[2],结果见表1。

图1 采样点分布图

表1 润滑脂水分含量 单位:mL

通过表1可知,4个采样点处的油脂水分均值含量超过了标准值1倍,即油脂内的水分超标。如果外界的水分或者腐蚀性介质侵入轴承的工作空间,会导致轴承工作面发生腐蚀,造成早期剥落腐蚀,进而引起保持架的磨损断裂。

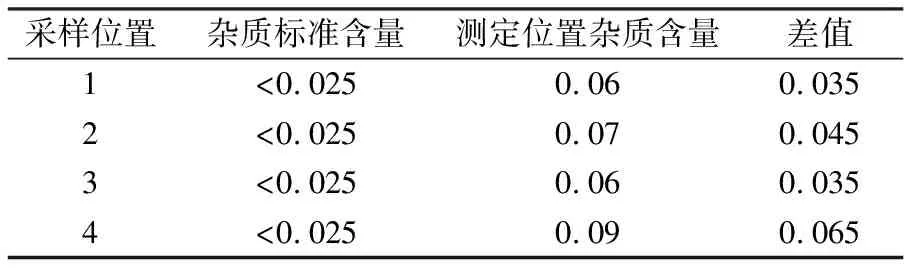

1.1.2机械杂质测定

依照GB/T 513—1977标准对美孚100进行油样机械杂质分析,与水分检测一致,同样对4个采样点的润滑脂进行检测分析,每次称取0.1 g标准损坏轴承内部润滑脂样品,采用酸分解法进行机械杂质测定[3]。

通过表2可知,4个采样点处的油脂机械杂质含量均值超过标准值1.8倍,油脂内的机械杂质超标。轴承在运行过程中出现疲劳剥落,容易造成更大的冲击和振动[4],这也是轴承失效最主要的原因。

表2 润滑脂机械杂质质量分数 %

1.2 维护保养方式分析

风力发电机主轴轴承采用的是密封运行的方式,故其日常的维护保养措施采用的是加注油脂的方式:利用机组半年检修的时机,每半年进行一次油脂补油,即利用黄油枪在机组停机状态下单次注油2.1 kg左右。

该维护方法易于实现,但也存在弊端。停机状态下的加注油脂方式无法实现油脂对轴承内部所有的滚珠和保持架的润滑,只能实现单一位置的润滑,并且在实际运行中发现注油口油脂板结的情况。检修维护人员在加注油脂过程中无法靠肉眼判断油脂是否板结,以为油脂加注完成,实际情况却是油脂并未进入轴承内部实现润滑,导致轴承出现油脂发黑、缺油等现象[5],进而因摩擦力和振动较大造成轴承发生疲劳剥落、保持架断裂等情况。

综上所述,某场站1.5 MW双馈风力发电机主轴承损坏的原因为轴承维护、保养措施不到位,内部出现了腐蚀和铁屑,再加上油脂加注方式单一,随着运行年限的增加,早期的腐蚀会使得轴承出现疲劳剥落,铁屑的增加在重负荷下造成轴承的较大振动,进而引发轴承在寿命期内出现了不可修复的损伤。

2 维护保养措施

通过上述的轴承故障分析可知,做好油脂润滑和疲劳剥落的清理是轴承日常维护保养的关键,同时借助振动检测仪器可提前发现隐患。

2.1 轴承润滑保养

按照SKF240/630BC轴承保养手册,应当每半年加注2.1 kg油脂。与之前的单一注油方式不同,笔者采取更加合理的方式确保油脂能够进入轴承内部。

靠近齿轮箱侧的轴承有轴承盖板。为了保证油脂能够均匀地进行轴承润滑,针对原保养手册润滑方式不充分问题,每次注油时可以打开轴承盖板进行油脂加注,且不会破坏轴承结构。轴承共有18个滚珠间隙,在轴承盖板打开后利用黄油枪将2.1 kg的美孚460WT油脂均匀地加注到18个间隙之中,确保每个滚珠与滑道表面都能形成保护油膜,起到油脂的润滑作用。

油脂加注完毕后,在风力发电机机组内部试启动,确保油脂能够均匀分布,最大限度保证润滑无死角。

2.2 轴承的清洗

随轴承运行年限增加,按照轴承维护保养手册的要求,轴承运行9~10年后轴承油脂要全部更换,油脂更换量在9.5 kg左右。传统的油脂更换方式为将轴承盖板打开,利用手工掏油的方式清理油脂,完成后再将新的油脂填补进入轴承间隙。但是该种方式存在以下弊端:1)无法保证失效的油脂完全清理干净;2)随运行年限增加,油脂内的铁屑无法完全清理干净;3)滚珠与保持架上附着油脂,无法清晰观察表面情况,了解轴承在运行年限增加后的实际情况。针对上述弊端,可创新性采取风力发电机不拆卸的轴承清洗方式。

轴承清洗在传统的工业领域中比较常见,但轴承清洗方法在风电行业中尚未形成体系。本文参照传统轴承清洗方法对风力发电机内的轴承采取不拆卸的方法进行清洗[6],清洗步骤如下:

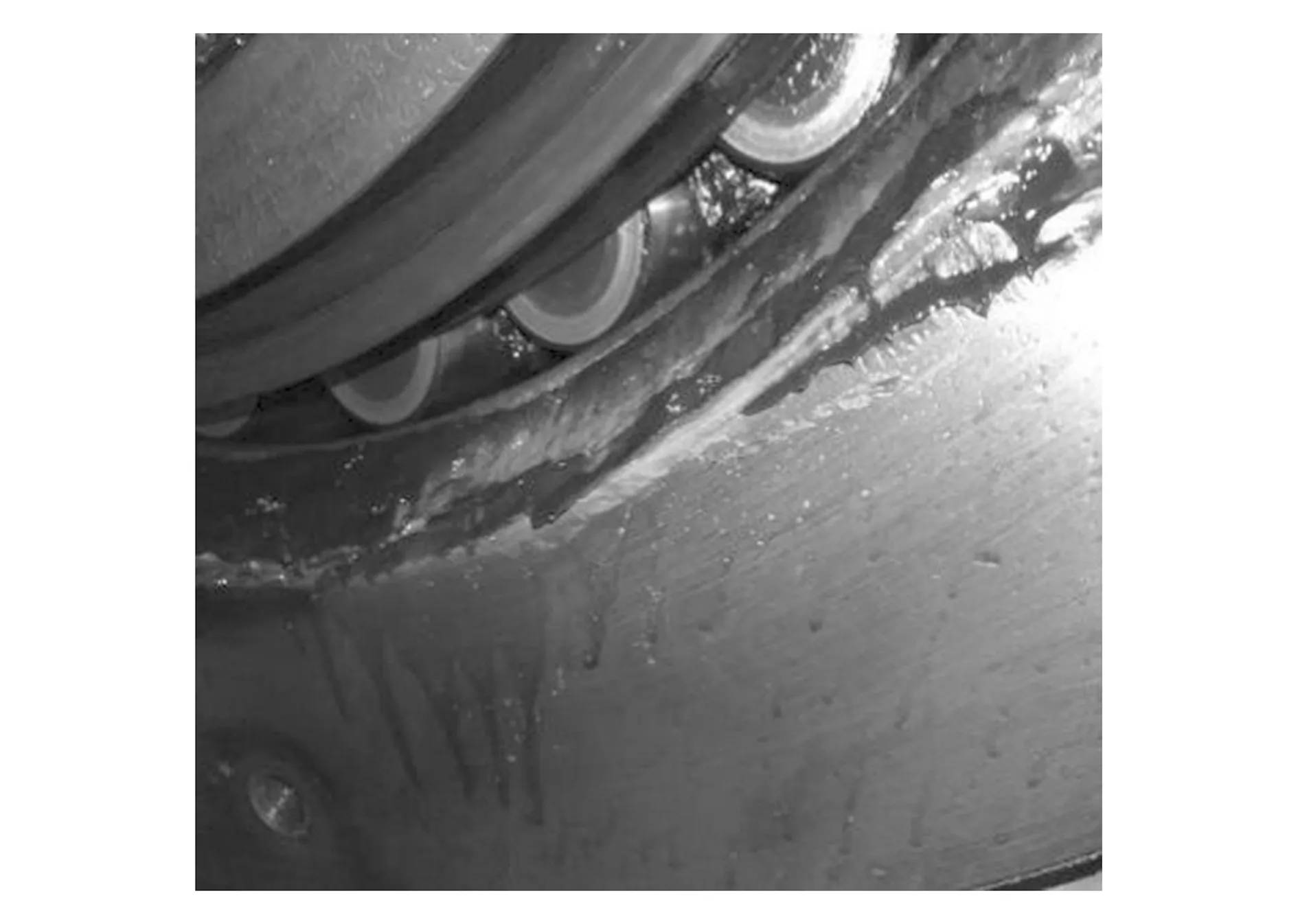

1)油脂清理。

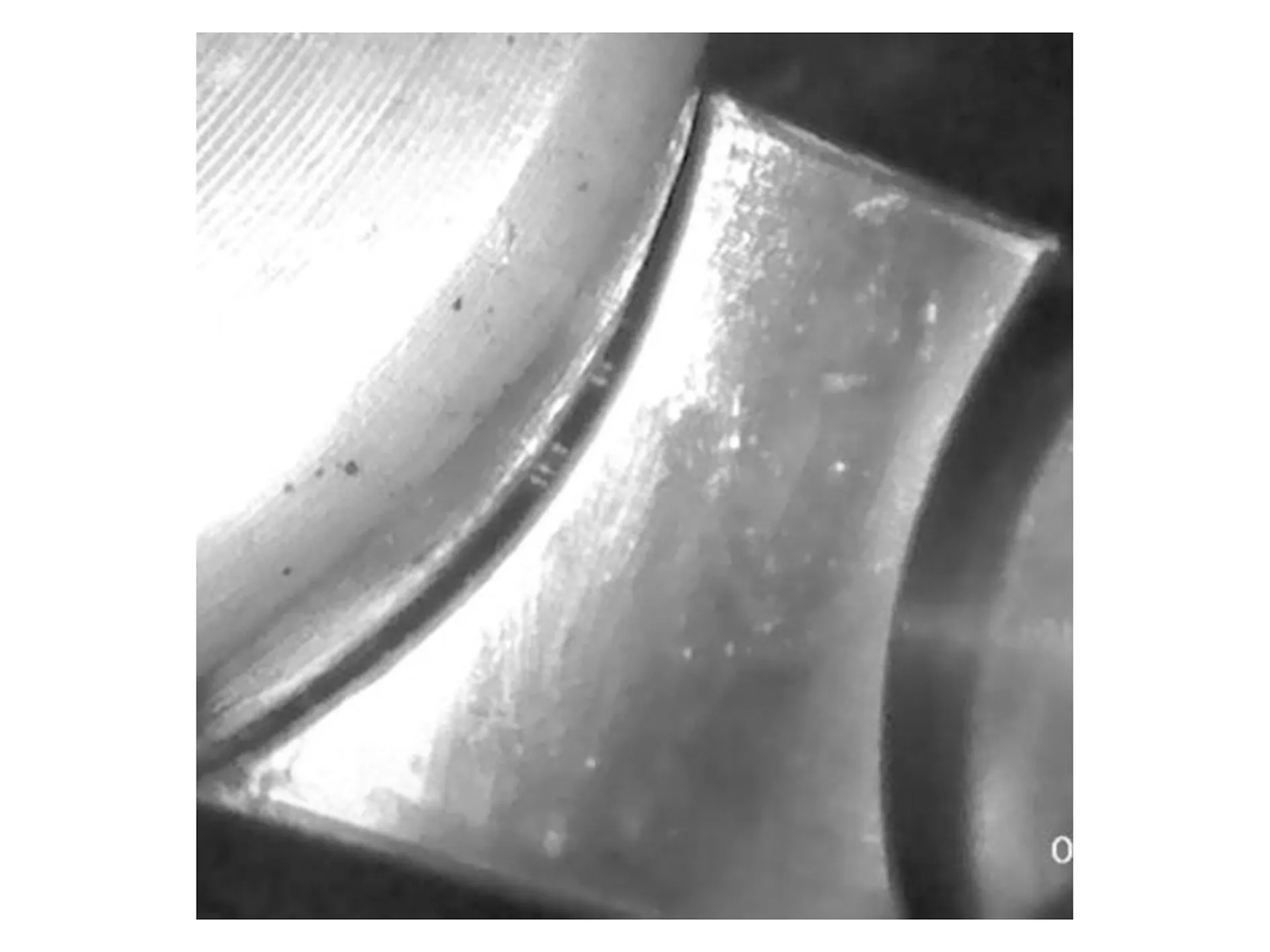

由于清洗油脂使用的清洗剂有一定的腐蚀性,在清洗前检修人员应当做好个人防护,并用挡布护住机舱其他部位,做好废旧清洗剂的引流准备工作。同时利用铲刀、抹布清理干净裸露的废旧油脂。废旧油脂清理前、后的滚珠状态如图2,3所示。

图2 废旧油脂清理前滚珠状态

图3 废旧油脂清理后滚珠状态

2)油脂初步清洗。

本文所提方案利用小型抽油机对油脂内部进行初步的清洗,安装好冲洗套装后应当在吸油口安装80目的滤网。

锁定机组,将冲洗管路深入轴承内部(前后两排滚子),打开电源,依次冲洗轴承18个间隙,单个间隙冲洗时间不少于20 min,之后解除机组锁定,让机组旋转90°,继续清洗工作,直至目测冲洗干净为止,如图4所示。

图4 初步清洗后保持架状态

3)油脂二次清洗。

更换新的清洗剂和方箱,并将滤网更换为20目,同时更换为高压清洗套装对轴承进行二次清洗,按照初步清洗的方式,直至全部清洗干净为止,如图5所示。

图5 二次清洗后滚珠状态

4)内窥镜检查及回填。

完成二次清洗后利用空压机在轴承内部吹入压缩空气,直至内部清洗剂基本清理干净、轴承内部变干燥为止[7]。同时利用内窥镜观察轴承内部有无滚珠剥落及滑道表面情况,如图6所示。检查时应做好记录,以便掌握轴承运行情况[8]。油脂回填时应当采用均匀注油的方式,在18个间隙中均匀注油9.5 kg,完成后立即将轴承盖板拧紧,避免油脂被污染。

图6 内窥镜检查滚道表面情况

2.3 振动检测

机组内部缺少大部件在线振动检测功能属于早期机组的设计缺陷。针对这一背景,可采用便携式振动测试仪对主轴轴承运行情况进行检测,如使用福禄克805FC对轴承运行情况进行检测[9]。该测试仪的反馈信息如图7所示。

图7 振动检测仪反馈信息

基于当前风电机组运维方案,场站内机组每月需进行一次覆盖性巡视。检修人员可利用巡视机会,借助振动测试仪对主轴轴承进行检测,通过观察反馈信息以增强发现轴承隐患的能力。

3 维护保养效果

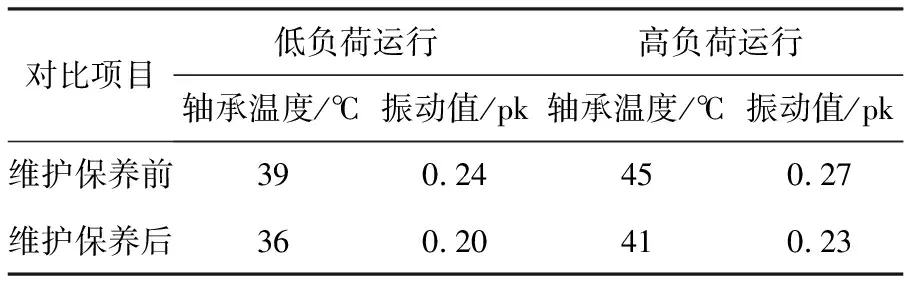

利用本文中提出的轴承维护方法,对该机组进行维护保养。借助振动分析仪和轴承温度检测设备对主轴轴承维护保养前后的运行情况进行检测,结果见表3。

表3 维护保养前后主轴轴承运行情况对比

由表可知,采用本文提出的维护保养措施后,轴承运行情况明显好转,在不同的运行状况下,轴承运行温度平均降低3.5 ℃,振动值降低0.04 pk,有效提高了轴承的运行寿命。

4 结束语

主轴轴承属于机组的重大部件,由于其运行情况的好坏关乎整台机组的运行,而且其更换成本高,因此采用合理的维护保养措施能直接提升整个场站的经济效益。由此可知,在日常工作中应当严格按照维护保养手册做好以下几个方面工作:1)严格遵循油脂的加注量要求,确保油脂能够均匀分布,防止板结和缺油;2)在轴承运行年限增加、油脂出现明显的变色并伴有恶臭味道后,应当进行轴承的完全清洗,并及时均匀补充新的油脂;3)巡视时可采用振动分析仪对轴承的运行情况进行辅助性检测,并根据反馈信息开展对应的隐患排查。

在轴承的维护中,只要严格按照上述措施进行保养,就能较大幅度减少不可修复性损伤,延长轴承寿命,实现经济与安全双收益。