基于ADAMS的万能式断路器操作机构缓冲装置动力学仿真及研究

2022-09-17吴伟玉刘万里马双彪

张 晨, 吴伟玉, 刘万里, 马双彪

(北京人民电器厂有限公司, 北京 102627)

0 引 言

随着发电容量和电能需求量的日益增长,当今社会对电力配电网也提出了更高的要求。万能式断路器作为低压配电网重要的组成部分之一,其在提升性能参数的基础上必须进一步提升安全性和可靠性。机械寿命参数是万能式断路器可靠性的重要指标之一,为了使产品更有竞争力,提高万能式断路器机械寿命成了亟待解决的问题。目前大多数厂家通过加强操作机构零件的材料强度来增加万能式断路器的机械寿命,但是在万能式断路器合闸、分闸过程中运动零部件多余的能量仍会对操作机构内下连杆、鸟型杠杆、储能杠杆轴以及触头系统中动、静触头银点等造成冲击和损伤,从而影响万能式断路器整体的机械寿命。本文通过分析操作机构动作特性和以往寿命试验报告所反映的问题,设计了一种操作机构缓冲装置以提高万能式断路器机械寿命,结合动力学仿真软件ADAMS对缓冲装置进行仿真分析,通过高速相机拍摄和机械寿命试验进行充分验证。

1 万能式断路器操作机构缓冲装置模型分析

万能式断路器的主要功能是在正常情况下保证电力系统能够正常开断电路,在电路出现异常,如短路、过载、欠压、失压等情况时能够迅速切断电源,保证电路中其他用电设备的安全。万能式断路器主要是通过操作机构来实现正常工作开断电路、异常时迅速切断电路的功能[1]。

1.1 万能式断路器操作机构工作原理和失效现象

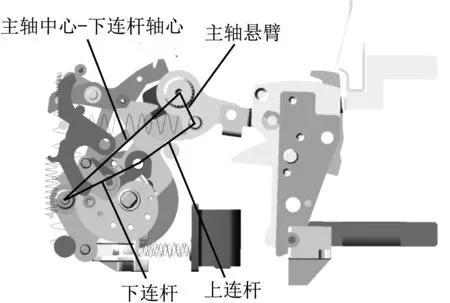

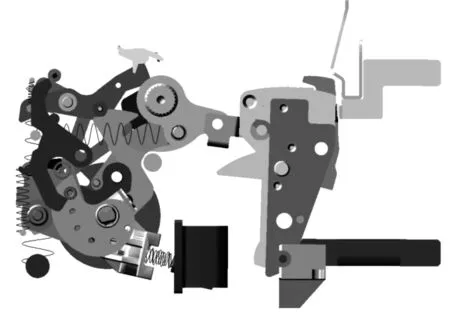

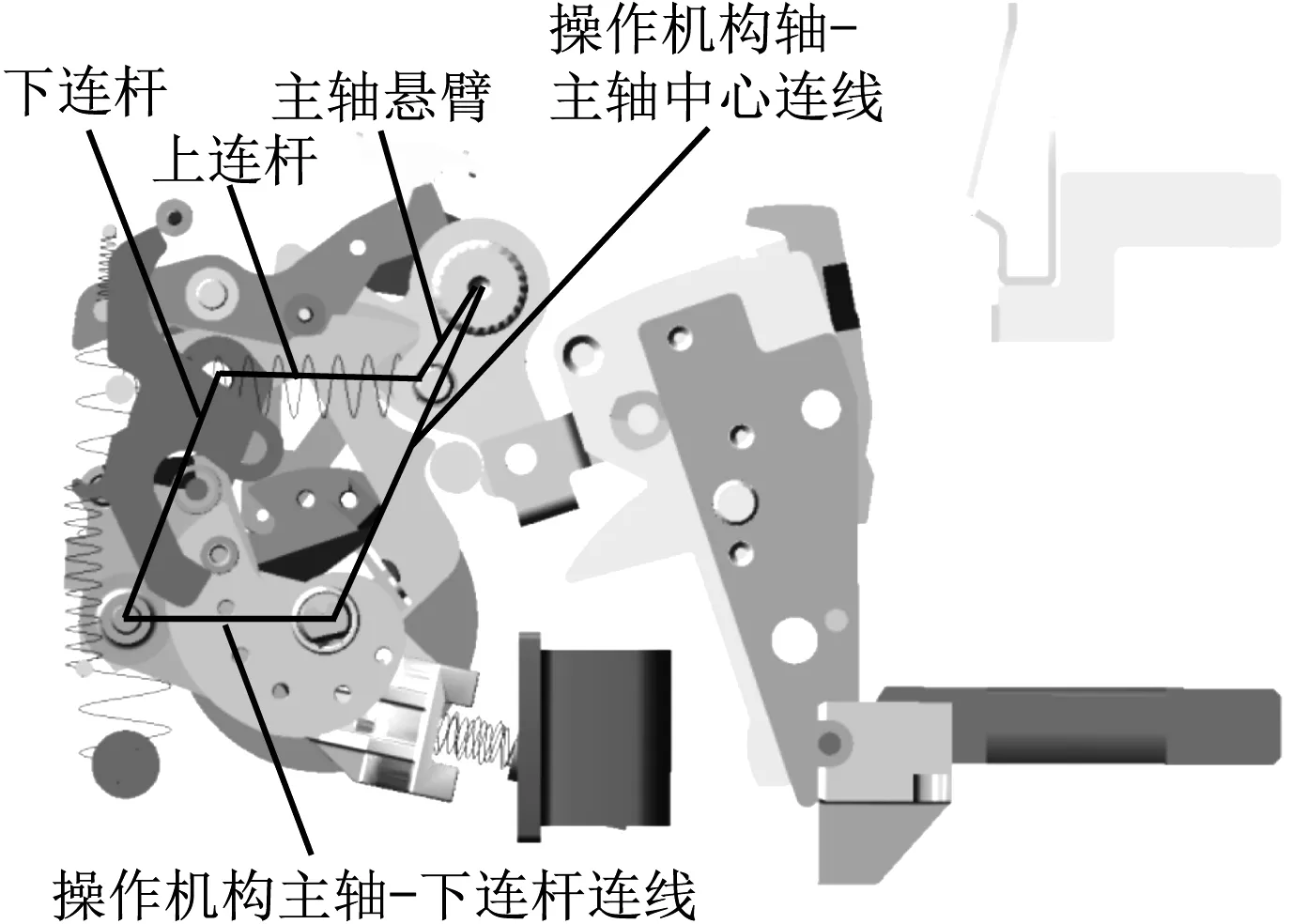

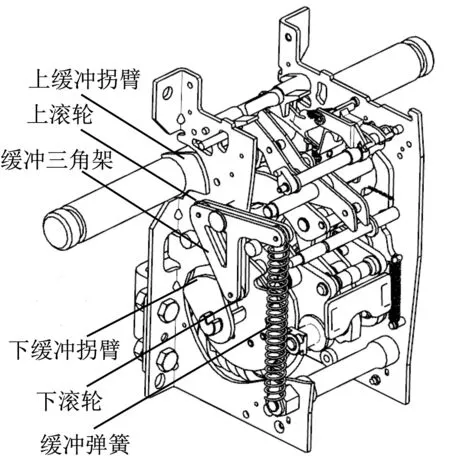

万能式断路器正常操作以及机械寿命试验时的动作过程分为:触头合闸动作、储能弹簧释能动作——触头合闸保持、储能弹簧储能动作——触头分闸动作、储能弹簧储能保持[2],万能式断路器操作机构主要运动零件标引图如图1所示;万能式断路器合闸、储能、分闸状态分别如图2~图4所示。

图1 万能式断路器操作机构主要运动零件标引图

万能式断路器合闸时,由合闸半轴转动释放马型合闸跳扣,凸轮同时解扣转动,储能杠杆在压缩弹簧的作用下推动下连杆,下连杆转动也推动上连杆带动主轴悬臂转动,在储能弹簧释能作用下,实现万能式断路器的合闸。在此过程中,鸟型杠杆被分闸扣片锁住,因此形成了:上连杆、下连杆、主轴悬臂、主轴中心-下连杆轴心连线的四连杆系统。

图2 万能式断路器合闸状态

图3 万能式断路器储能状态

图4 万能式断路器分闸状态

万能式断路器的储能过程主要是图1中的凸轮在电机和多级减速齿轮或者手动操作手柄的驱动下,按逆时针方向旋转,凸轮推动储能杠杆转动,储能杠杆在转动过程中压缩储能弹簧,直至凸轮上的滚子抵住马型合闸跳扣,再通过合闸半轴,使操作机构达到储能的稳定状态。

分闸时,由分闸半轴解锁分闸扣片,分闸扣片解扣后绕自身轴转动,鸟型连杆随即解扣并绕其轴转动,上、下连杆过“死点”,在触头反力和复位弹簧的双重作用下,万能式断路器分闸。在分闸过程中,鸟型杠杆被解锁,由四连杆系统变为五连杆系统:上连杆、下连杆、主轴悬臂、操作机构主轴-下连杆连线、操作机构轴-主轴中心连线。

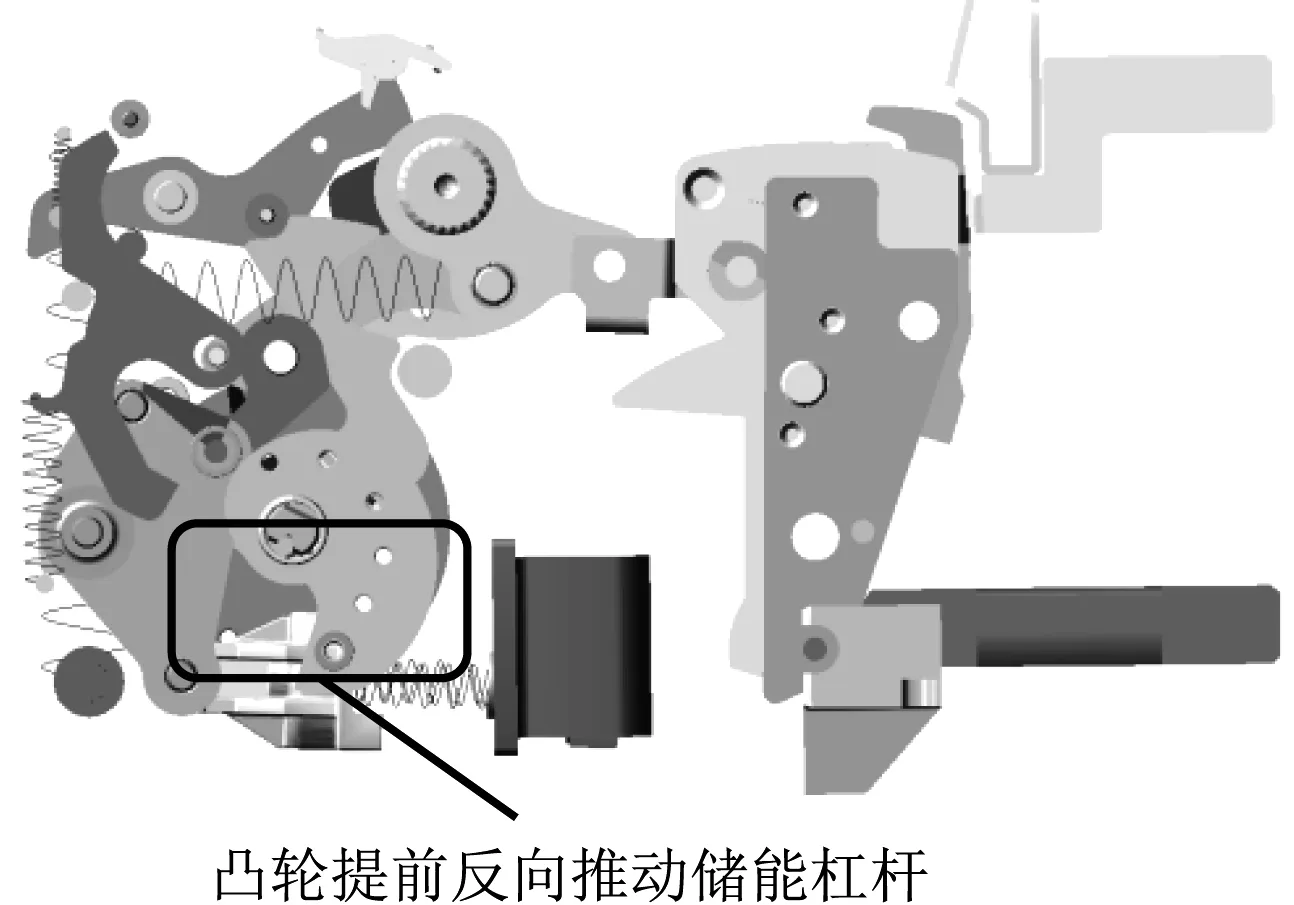

通过万能式断路器大量的寿命试验来看,合闸过程中各零件高速动作并碰撞产生巨大的冲击力,会对操作机构内零件造成极大的损坏,甚至导致整体操作机构失效。另外万能式断路器操作机构也会因为储能弹簧力值不足、操作机构动作零件损坏、操作机构零件动作配合不到位等原因而产生失效现象,其中假合闸是万能式断路器常见的失效现象之一[3]。在正常合闸过程中,凸轮和储能杠杆的状态如图2,其上、下连杆是过“死点”的状态,当操作机构出现假合闸现象时,上、下连杆无法达到过“死点”的状态。导致假合闸的因素有几种,其中一种就是因为凸轮在合闸过程中转动过快,在储能杠杆还未完全推动下连杆和上连杆过“死点”时,凸轮提前反向推动储能杠杆,导致下连杆受到的推力不足,使得上、下连杆无法过“死点”,从而造成假合闸现象。操作机构假合闸现象示意图如图5所示。产生假合闸现象后,动触头没有走完设计超程,触头压力比正常合闸的触头压力大幅降低,无法满足万能式断路器的短时耐受指标,且此时直接二次储能,即如图5中凸轮继续逆时针转动,由于储能杠杆在凸轮的作用下转动,下连杆失去了储能杠杆的支持,从而导致上连杆以及动触头直接拉回,即前端的储能命令导致万能式断路器进行分闸动作,如果万能式断路器接入配电网中出现上述现象,就会产生电弧,烧毁万能式断路器,使配电网造成极大损失。

图5 操作机构假合闸现象示意图

1.2 操作机构缓冲装置的模型和工作原理

为提升万能式断路器机械寿命,在分析操作机构动作特性的基础上,优化设计操作机构缓冲装置示意图如图6所示。主要包括缓冲三角架、上缓冲拐臂、下缓冲拐臂以及缓冲弹簧。其中缓冲三角架铆接在操作机构侧板上,给整体缓冲装置提供可靠的支点。三角架本体铆接有上、下滚轮,分别与上、下缓冲拐臂作用给操作机构提供缓冲力。上缓冲拐臂焊接在主轴上,主要在操作机构上、下连杆即将过“死点”时,吸收多余冲量;下缓冲拐臂装配在操作机构轴的V型槽上,主要防止凸轮转动过快而造成假合闸现象。

图6 优化设计操作机构缓冲装置示意图

在合闸初始状态,凸轮解扣转动带动操作机构轴转动,装配在操作机构轴上的下缓冲拐臂随操作机构轴转动,在凸轮完全让开储能杠杆滚子时,下缓冲拐臂与缓冲三角架的下滚轮接触碰撞,减缓操作机构轴和凸轮的转速,保证储能杠杆运动到位前不与凸轮接触,从而减少乃至避免假合闸现象的发生。

在合闸过程中,从初始状态到合闸动作完成,主轴转动53°,主轴前期通过储能杠杆获得较高的加速度,在“死点”附近上缓冲拐臂与缓冲三角架接触碰撞,吸收操作机构过剩的冲量,降低运动部件的限位碰撞,从而显著提高万能式断路器操作机构的寿命。

2 基于ADAMS的多刚体动力学简化建模和仿真

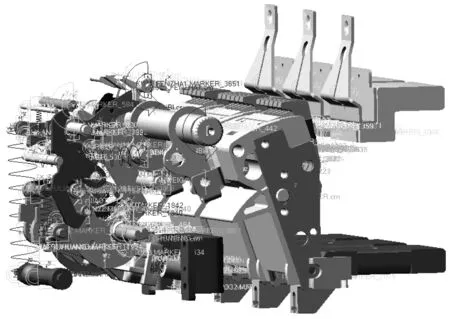

ADAMS软件具有强大的前处理和后处理模块,广泛应用于军事、航空航天、汽车、电器机械设计等领域,但其在复杂三维模型建模方面相对比较薄弱,因此本文选择在UG中建立三维模型,并将非关键部件全部简化,然后转化为PARASOLID格式导入ADAMS进行约束、合并、施加载荷、添加分合闸命令的驱动等操作[4-8]。建立简化动力学仿真模型,仿真模型如图7所示。

图7 仿真模型

2.1 仿真分析模型建立

不考虑运动副之间的间隙,简化各个运动副及连杆为刚性连接,设置的运动副包括固定副、转动副等;设置包括操作机构中上连杆—下连杆之间、下连杆—储能杠杆之间、储能杠杆—凸轮之间等主要运动部件之间的碰撞力参数和摩擦力参数;为尽量模拟真实情况,动、静触头部分不采取简化等效为单一触头的模型,并根据实际的触头弹簧P1、P2值设置弹簧参数;根据万能式断路器实际零件材料进行材料赋值和参数设置。

钢材和钢材之间碰撞力以及在有润滑情况下摩擦力参数设置如图8所示。而个别摩擦力对运动影响不大的部件,可在摩擦力选项设置为“无”;动触头银点和静触头银点之间碰撞力以及在无润滑情况下摩擦力参数设置如图9所示。

2.2 仿真结果对比分析

根据万能式断路器机械寿命试验的报告,薄弱零件包括鸟型杠杆、下连杆、储能杠杆轴等。本文主要从上述易损零件的受力情况入手,研究缓冲装置对操作机构机械寿命的优化。

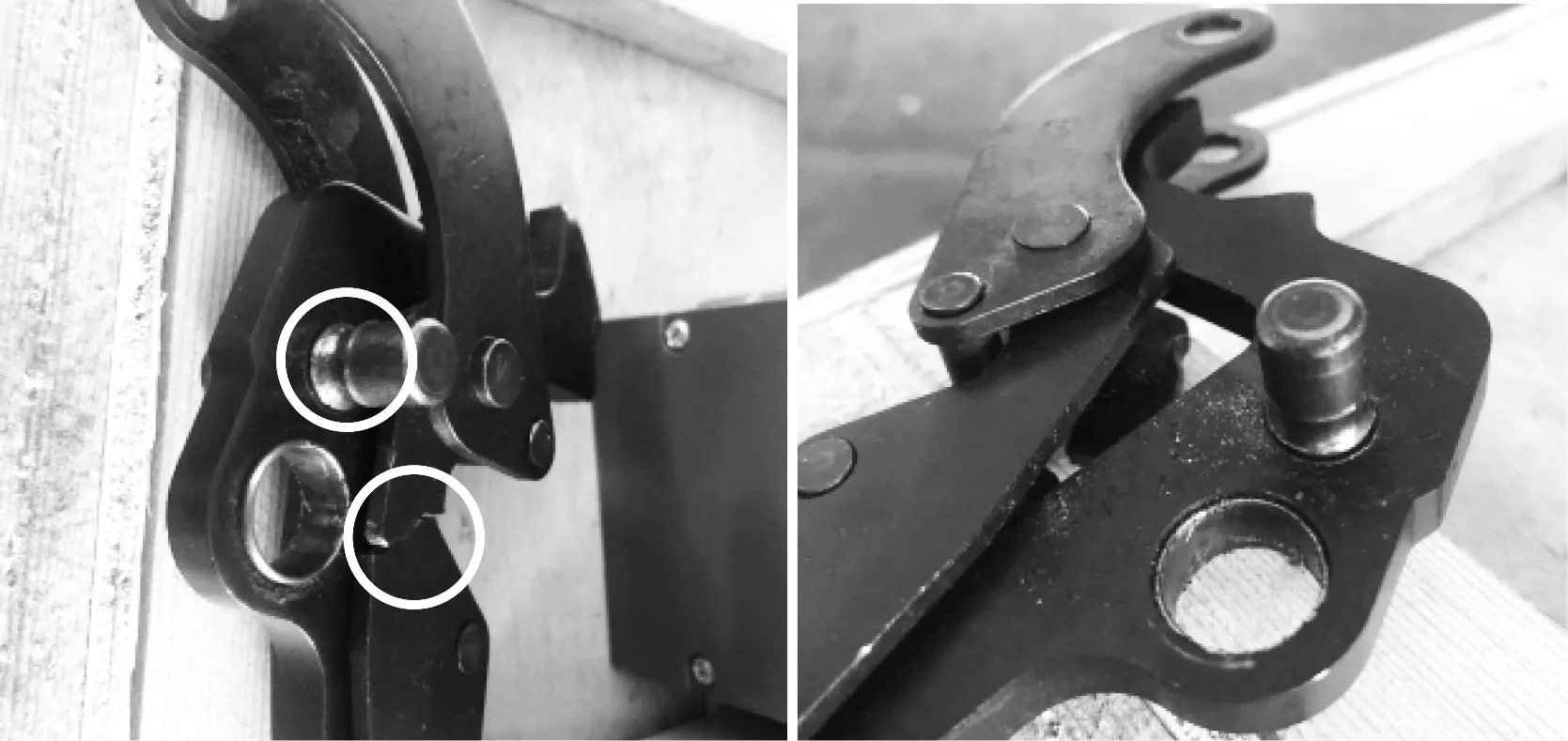

2.2.1 下连杆-鸟型杠杆碰撞

在合闸过程中,上、下连杆过“死点”后,下连杆仍具有较大冲量,会对鸟型杠杆轴产生冲击力,在寿命试验过程中出现鸟型杠杆轴严重变形以及下连杆变形甚至断裂的现象。鸟型杠杆及上、下连杆机械寿命试验后实物如图10所示。

图10 鸟型杠杆及上、下连杆机械寿命试验后实物

通过ADAMS软件对下连杆和鸟型杠杆轴之间碰撞力进行仿真。下连杆和鸟型杠杆轴之间碰撞力仿真如图11所示。在不加缓冲装置的情况下,碰撞力峰值达到7 761 N,而合闸动作完成后,稳态的力值仅为295 N。加缓冲装置后,该处碰撞力峰值减小到1 694 N,是不加缓冲装置时峰值力值的21.8%,显著降低鸟型杠杆轴和下连杆在寿命试验过程中的风险。

图11 下连杆和鸟型杠杆轴之间碰撞力仿真

2.2.2 储能杠杆轴

储能杠杆直接与储能弹簧连接,储能弹簧在操作机构内长期处于压缩状态,导致储能杠杆轴长期受力,特别在合闸过程中,储能弹簧释能,推动整体操作机构运动,在上、下连杆过“死点”以及动触头走超程时,储能杠杆轴受力陡增。在寿命试验过程中,出现过储能杠杆轴断裂的情况。储能杠杆轴断裂如图12所示。

图12 储能杠杆轴断裂

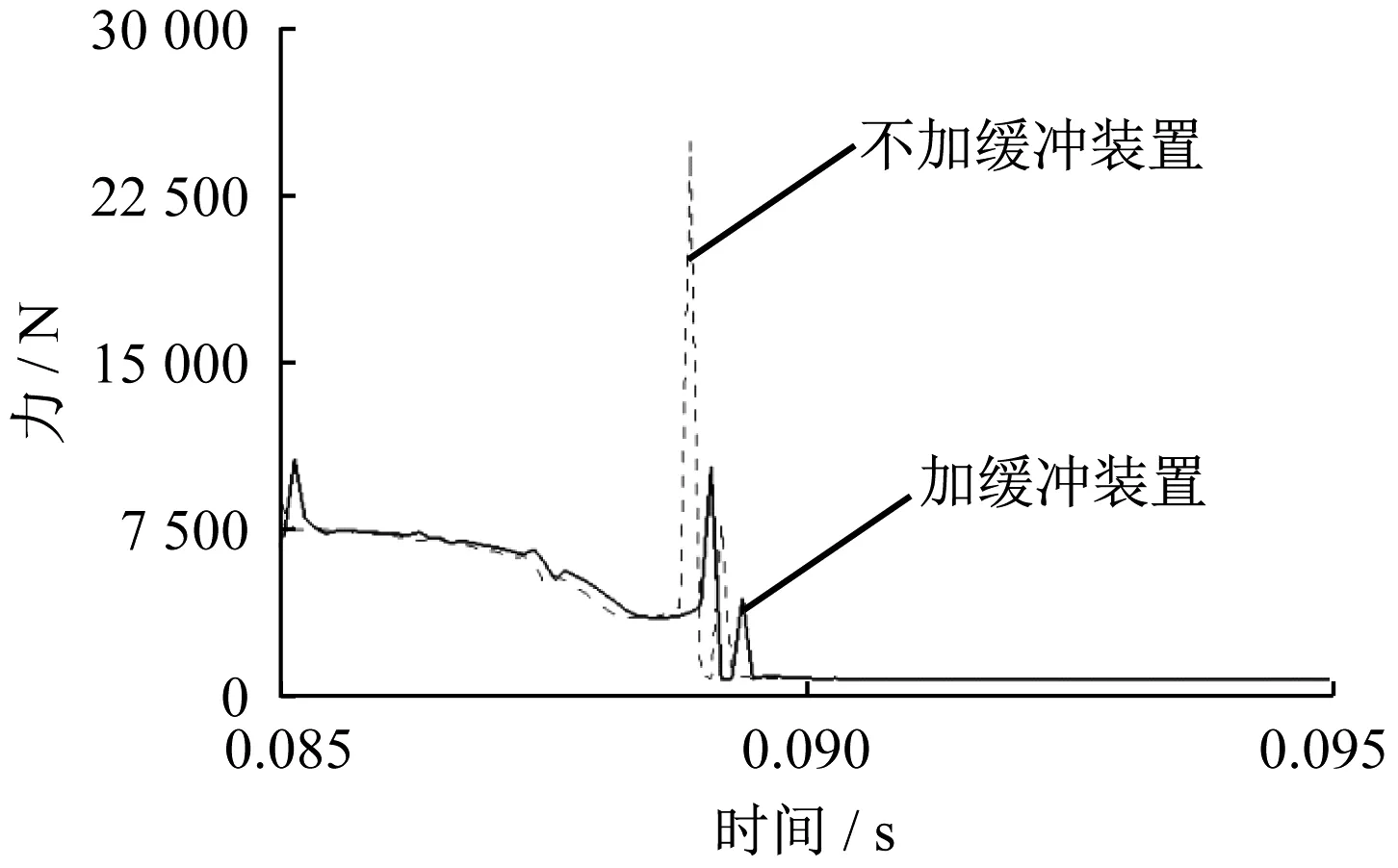

通过ADAMS软件进行仿真,储能杠杆轴受力仿真如图13所示。在不加缓冲操作机构的情况下,储能杠杆轴受到的力值峰值为24 946 N,合闸动作完成后力值为675 N,而加缓冲装置后,储能杠杆轴受到的力值峰值为10 296 N,是不加缓冲装置时力值峰值的41.3%,有效降低冲击力,从而保证其机械寿命。

2.2.3 动、静触头银点碰撞

在万能式断路器机械寿命试验后,动、静触头银点均有较大的磨损和变形,往往导致寿命试验后的回路电阻和温升数值大幅上升,甚至导致万能式断路器的短时耐受指标下降,降低万能式断路器整机可靠性。

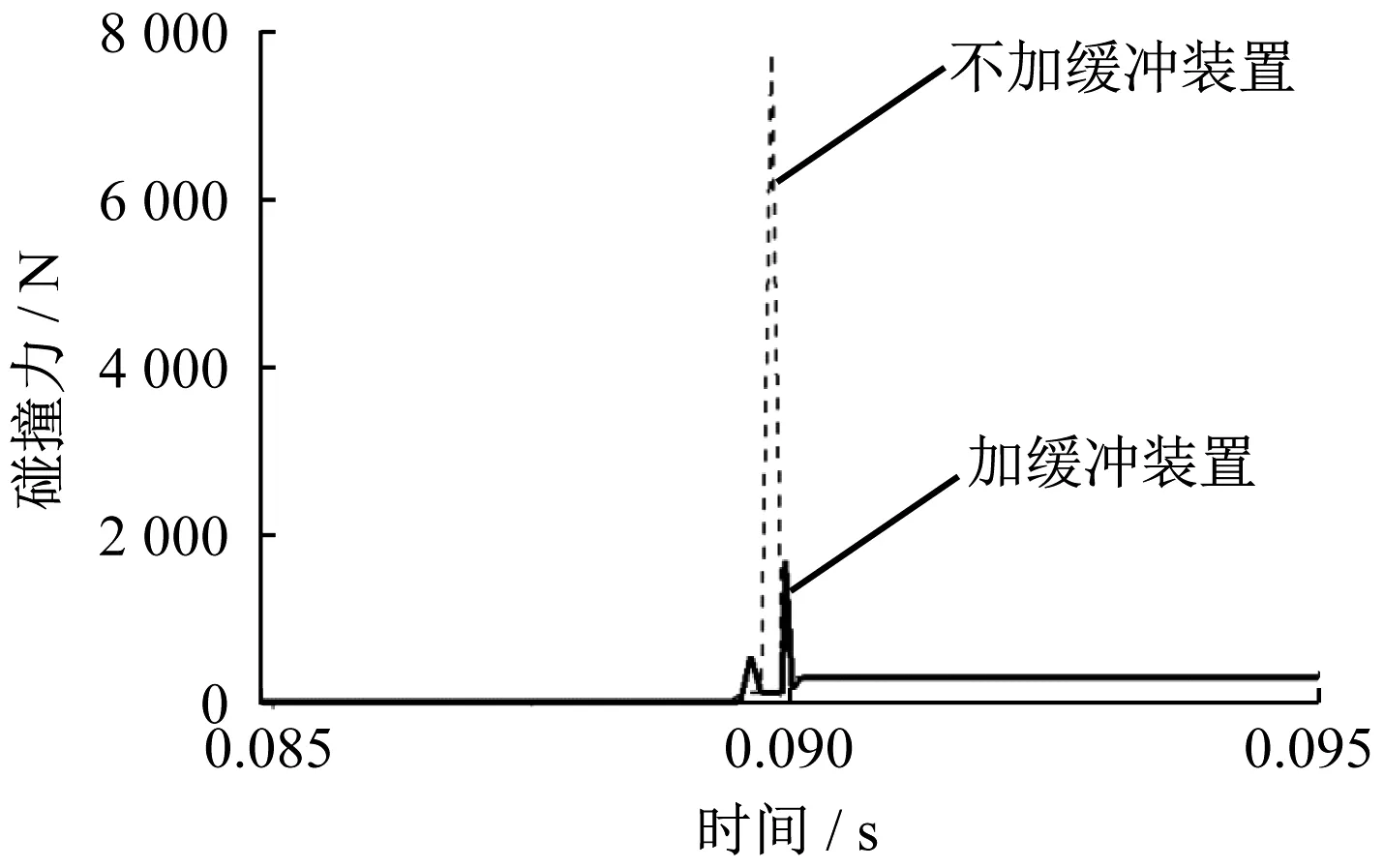

图13 储能杠杆轴受力仿真

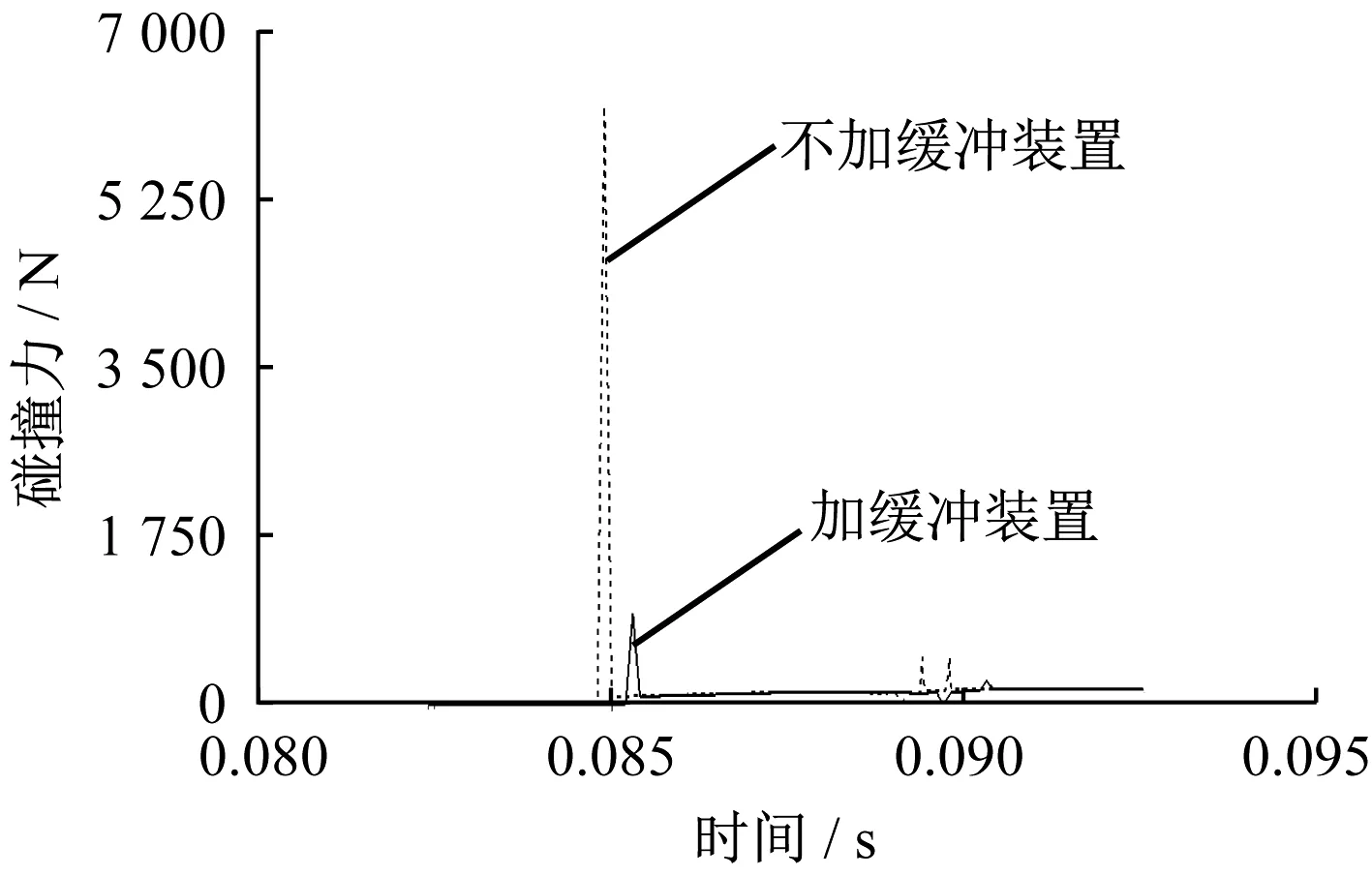

因三极动触头均与主轴悬臂连接,每极动触头的触指也可靠安装在动触头中,每片触指的运动状态和受力情况相对一致,故本文主要研究单片触指上的银点与静触头银点碰撞的情况。动、静触头银点间碰撞力仿真如图14所示。在不加缓冲装置的情况下,动、静触头银点间碰撞的力值峰值达到6 237 N,加缓冲装置后,动、静触头银点间碰撞的力值峰值为942 N,是不加缓冲装置时峰值力值的15.1%,有效降低动、静触头银点间的冲击力值,从而减小银点的磨损,提高万能式断路器的可靠性和安全性。

图14 动、静触头银点间碰撞力仿真

另外从动、静触头银点间力值波形图分析,加缓冲装置后,银点刚接触时间和冲击力消除后的稳定接触时间,与不加缓冲装置相比,仅慢了0.5 ms,几乎可以忽略不计。以此判断缓冲装置对万能式断路器的合闸动作不会产生影响,操作机构缓冲装置也不会对万能式断路器带来新的风险点。

3 试验验证

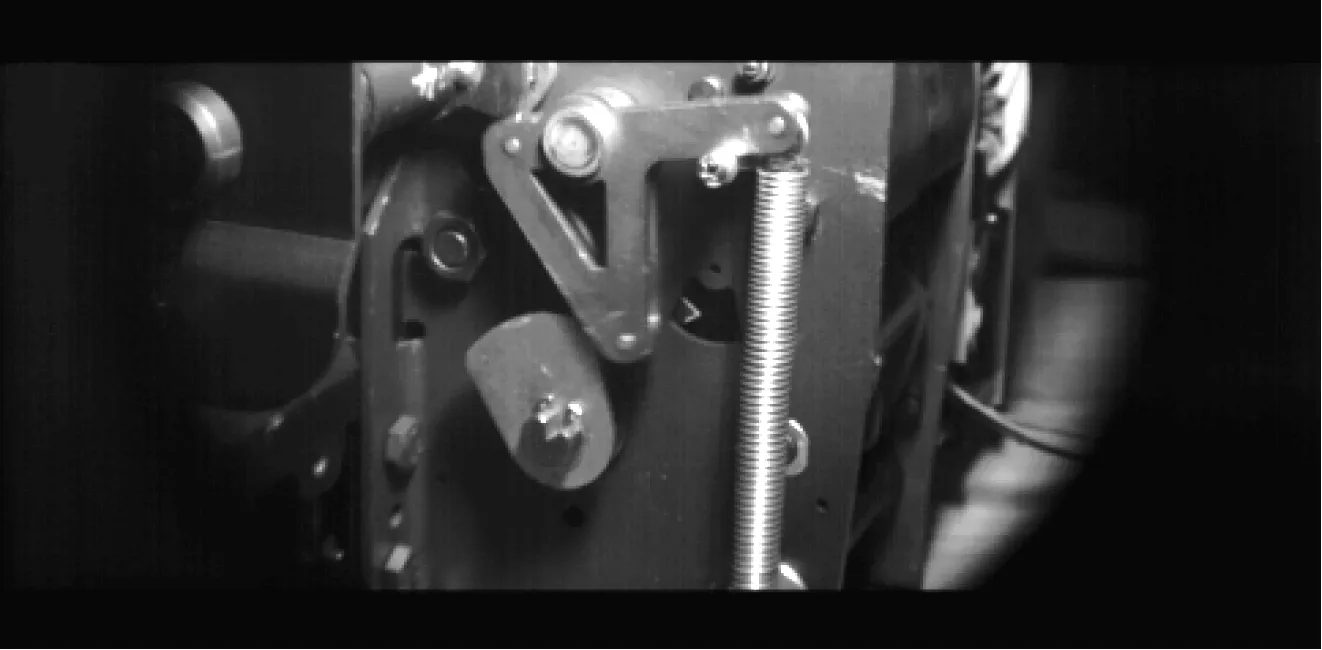

加缓冲装置后,使用高速相机对整体操作机构进行拍摄,上缓冲拐臂与上滚轮刚接触如图15所示。操作机构储能杠杆及凸轮如图16所示。

图15 上缓冲拐臂与上滚轮刚接触

图16 操作机构储能杠杆及凸轮

观察操作机构及缓冲装置的动作过程,加载缓冲装置后,操作机构凸轮转速明显降低并被限位,保证凸轮不提前与储能杠杆接触碰撞,从而避免假合闸现象。另外通过观察马型合闸跳扣开始动作到上、下连杆过“死点”稳定的时间,整体操作机构的合闸动作时间相差在1 ms以内,与仿真结果基本一致。

在验证操作机构瞬态合闸动作正常的基础上,继续进行机械寿命测试,经试验认证,加缓冲装置后机械寿命均可提升30%~50%。

4 结 语

本文主要对万能式断路器机械寿命中易损零件进行分析,设计操作机构缓冲装置,建立了ADAMS动力学仿真模型,并仿真实现万能式断路器合闸—储能—分闸的运动全过程,着重分析了加缓冲装置后减缓凸轮动作避免假合闸,以及操作机构中易损零件的受力优化情况。通过高速相机和机械寿命试验,验证了仿真模型的正确性和缓冲装置的有效性,为后续同类型产品的设计和参数提升提供了参考和依据。