容性耦合放电等离子体增强氧化硅薄膜沉积模拟研究*

2022-09-14宋柳琴贾文柱董婉张逸凡戴忠玲宋远红

宋柳琴 贾文柱 董婉 张逸凡 戴忠玲 宋远红†

1) (大连理工大学物理学院,三束材料改性教育部重点实验室,大连 116024)

2) (西南大学人工智能学院,重庆 400715)

随着集成电路技术的快速发展,芯片结构更加复杂,尺寸越来越小,对薄膜沉积的性能提出了更高的要求.等离子增强化学气相沉积(PECVD)与CVD 等传统工艺相比,可以在低温下实现镀膜,提供高密度、高性能的薄膜.本工作采用二维流体蒙特卡罗模型耦合沉积剖面演化模块研究了容性耦合SiH4/N2O/Ar 混合气体放电中的极板径向位置、气体比例和气压对PECVD 氧化硅薄膜沉积的影响.结果表明,离子通量和中性基团通量在极板位置的差异化分布使得所沉积薄膜沿着径向存在较大的不均匀性.进一步研究发现通过增大笑气、减小Ar 含量或增大气压,薄膜的沉积效率会得到提升.但是,过快的沉积速率会导致槽结构中出现 “钥匙孔结构”、空位和杂质过多等一系列不良现象.这些问题在实际工艺中很棘手,在后续的研究中将通过调控放电参数等来改善薄膜质量,以期指导实际工艺.

1 引言

芯片制造技术中的主要流程包括氧化扩散、光刻、刻蚀、薄膜沉积、离子注入、清洗抛光和金属化等,其中等离子体薄膜沉积和刻蚀技术与光刻并称半导体制造工艺中的三大核心技术.二氧化硅(SiO2)薄膜具有硬度高、耐磨性好、绝热性好、透光率高和抗侵蚀性强等优良性能,可以应用于多层金属之间的绝缘体、腐蚀掩膜、离子注入或扩散掩膜等器件结构和工艺流程[1-3].随着集成电路向着低成本、高集成度的发展,承载芯片的晶圆尺寸越来越大,刻蚀线宽越来越窄,对芯片上沉积包括但不限于氧化硅薄膜的均匀性和沉积速率提出了更高的要求,例如,为了在晶圆上的沟槽中获得更好的薄膜沉积,薄膜的沉积速率需要处于合理范围,否则会导致过度沉积,在沟槽中出现钥匙孔现象[3];同时,由于若干个沟槽中薄膜的不均匀性,也可能破坏整块晶圆上的径向均匀性,影响芯片的产能.

二氧化硅(SiO2)薄膜的制备方式有物理气相沉积法(physical vapor deposition,PVD)[4]、化学气相沉积法(chemical vapor deposition,CVD)[5-7]、溶胶-凝胶法(sol-gel)[8]和液相沉积法(liquid precipitation deposition,LPD)[9]等.等离子体增强化学气相沉积法(plasma enhanced chemical vapor deposition,PECVD)[10]是在工作气体射频电场驱动下电离、分解等产生等离子体,在较低温度下可实现SiO2薄膜的沉积,并通过离子加速轰击表面调控薄膜的物理和化学性能.PECVD 这种技术的优点是沉积温度低、沉积速率快、生成的薄膜结构致密、台阶覆盖性较好,但是也存在真空度低、沉积速率过快而容易形成“钥匙孔”结构等问题.因此,有必要对PECVD 中的等离子体物理以及薄膜沉积过程进行系统性的研究.

早在1986 年,Pai 等[11]用SiH4/N2O 混合气体借助实验设备制备氧化硅薄膜,分析认为沉积氧化硅薄膜的主要前驱物是SiH3,SiH2O 以及SiH3O;1993 年,Kushner[12]采用数值方法,研究了SiH4/O2/He 和SiH4/N2O/He 混合气体在远离等离子体增强化学气相沉积设备中(RPACVD)的等离子体特性,认为两种混合气体制备薄膜的主要前驱物都是SiH3O,SiH2O,SiH3和O 等.Barron 等[13]利用SiH4/N2O/Ar 混合气体借助PECVD 法在低温下制备了SiO2薄膜;Liu 等[14]模拟了SiH4/N2O 混合气体放电过程,指出气压的变化影响沉积速率,而且沉积形貌会出现“钥匙孔”结构;Xu 等[15]通过实验方法证实了SiH4/N2O 混合气体放电最终形成氧化硅薄膜,同时,他们利用数值模拟也重现了槽结构中的“钥匙孔”结构.制备氧化硅薄膜的研究虽有很多,但是有关等离子体放电参数对沉积薄膜性能的影响以及相对应的沉积剖面演化的模拟工作有限.本工作将采用二维流体/蒙特卡罗模型耦合沉积剖面演化模块模拟研究等离子体放电参数对沉积氧化硅薄膜的均匀性和沉积速率等的影响,为实际等离子体工艺过程提供必要的参数选择依据.

2 流体/蒙特卡罗/沉积剖面混合模型

本研究将使用自主研发的二维流体(2Dfluid)模型耦合离子蒙特卡罗(IMC)模型以及沉积剖面演化模型(profile evolution model of deposition)模拟射频容性耦合硅烷/笑气/氩气(SiH4/N2O/Ar)的放电过程以及对沉积二氧化硅薄膜影响.众所周知,流体模型在模拟电负性混合气体放电上有着极大的优势,与整体模型不同,流体模型能给出放电过程中各种粒子密度、电场等重要物理量的空间分布,而相比于粒子模型(PIC/MCC),流体模型不仅计算速度快,而且可以自洽考虑中性基团的气相化学反应和时空分布,是微电子工业刻蚀和薄膜沉积过程中最重要的等离子体模拟方法.

2.1 流体模型

在流体模型中,等离子体被视为连续的带电流体元,体系的状态用与空间时间有关的宏观物理量密度、速度和温度等来描述,满足连续性方程、动量守恒方程和能量守恒方程.本工作忽略小质量电子的对流项和惯性项,电子的输运采用漂移扩散近似.而离子满足冷流体近似,即离子的温度与室温相当,无需求解离子与中性基团的能量方程.本文所研究的主要内容是针对射频容性耦合等离子体中的薄膜沉积过程,气压较之于刻蚀普遍偏高,因此为简化计算,离子输运同样采用漂移扩散近似.但是考虑到较大质量离子的振荡频率通常小于射频电场频率,无法瞬时响应射频电场,所以在离子漂移扩散近似中引入有效电场代替瞬时电场[16].另外,由于中性基团不受电场的调制,所以中性基团的输运只需考虑扩散过程.

在流体模块中,通过求解流体力学方得到电子、离子以及中性基团的密度和通量、电子温度,之后通过泊松方程就可以解出等离子体中的电场分布.本工作考虑了13 种带电粒子,包括N2O+,NO+,O+,Ar+,,O—等,以及27 种中性基团,包括NO,N,O,N2,SiH3,SiH2O,H,OH,H2O,SiH3O,SiHO,SiO,SiO2,N2O(vib1),N2O(vib2),N2O(vib3),SiH4(1-3),SiH4(2-4),N2(A),N(4D),O(1D),O2,Ar*,SiN,O2(a),O(b),O(1D)等.气相化学反应共149个,其中6 个与Ar 相关,75 个与N2O 相关,40 个与SiH4相关,其相互之间涉及的反应有28 个,具体反应列表见参考文献[17].Kushner[12]在远程等离子体气相增强气相化学沉积(RPECVD)SiH4/N2O/He 混合气体放电数值模拟研究中指出,沉积氧化硅薄膜的主要前驱物为SiH3,SiH3O 和O,与本文沉积薄膜主要前驱物的结论一致,SiH3O 的密度为5.9 × 1015cm—3,且沉积薄膜前驱物的结论一致,也验证了本文气相化学反应模块的可靠性.

放电腔室结构如图1 所示,上电极板接射频电源ϕ=Vssin(2πft),下极板和侧壁接地,极板间距z0=3 cm,腔室半径R=20 cm,电极半径为R0=15 cm.

图1 放电腔室结构示意图Fig.1.Chamber structure of discharge.

2.2 离子蒙特卡罗模型

离子蒙特卡罗(IMC)模块是通过在鞘层边界处播撒大量宏粒子,考虑离子与背景气体的碰撞过程,跟踪其在鞘层电场作用下运动,从而获得表面模拟中需要的离子能量和角度分布.碰撞过程考虑了离子与背景气体的弹性碰撞和电荷交换碰撞.大部分离子碰撞截面采用郎之万截面近似[3]求得,而Ar+与背景气体Ar 碰撞的弹性碰撞截面σel与电荷交换碰撞截面σex由如下表达式描述[3]:

式中,ε代表离子能量.离子所发生的碰撞类型,由随机数来判断确定.碰撞发生以后,更新离子速度.当发生电荷交换碰撞时,离子和中性基团的原有速度不发生改变,但是电荷会发生转移.当离子到达表面,记录其能量以及运动方向与表面的夹角,统计离子的能量和角度分布.

2.3 沉积剖面演化模型

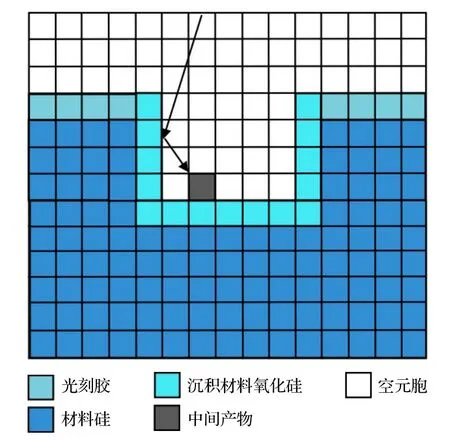

沉积剖面演化模型采用了元胞法,图2 给出了元胞法中的网格划分和属性分配示意图,该方法能够将整个空间切割为单位元胞,每个元胞用数字编号来代表着不同材料属性.

图2 元胞法网格划分和属性分配示意图Fig.2.Schematic diagram of cellular grid division and attribute allocation.

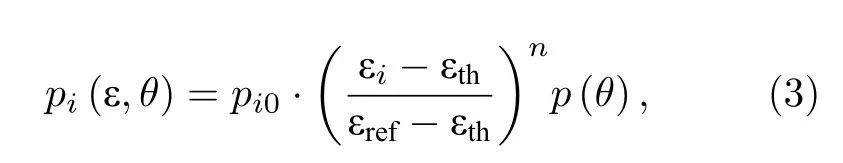

离子和中性基团通过随机撒粒子的方式进入计算区域.离子的速度和角度根据离子能量角度分布函数(IEAD)随机抽样获得,中性基团的速度和角度根据麦克斯韦分布函数抽样以及随机抽样获得.离子和中性基团在计算区域中被跟踪,直到到达材料表面.粒子在表面上是否发生反应由概率确定,例如对于离子,当其运动到达材料表面时,发生表面反应概率采用以下关系式描述[18,19]:

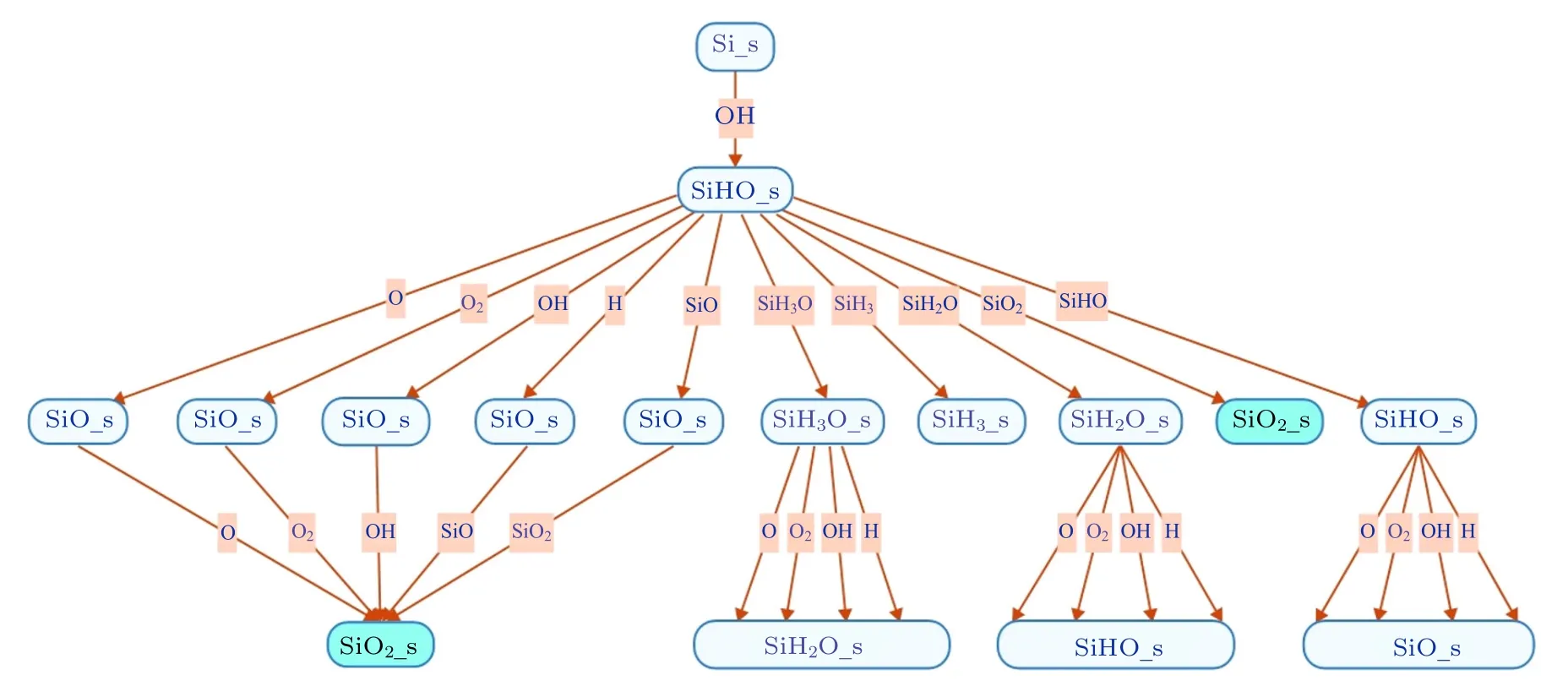

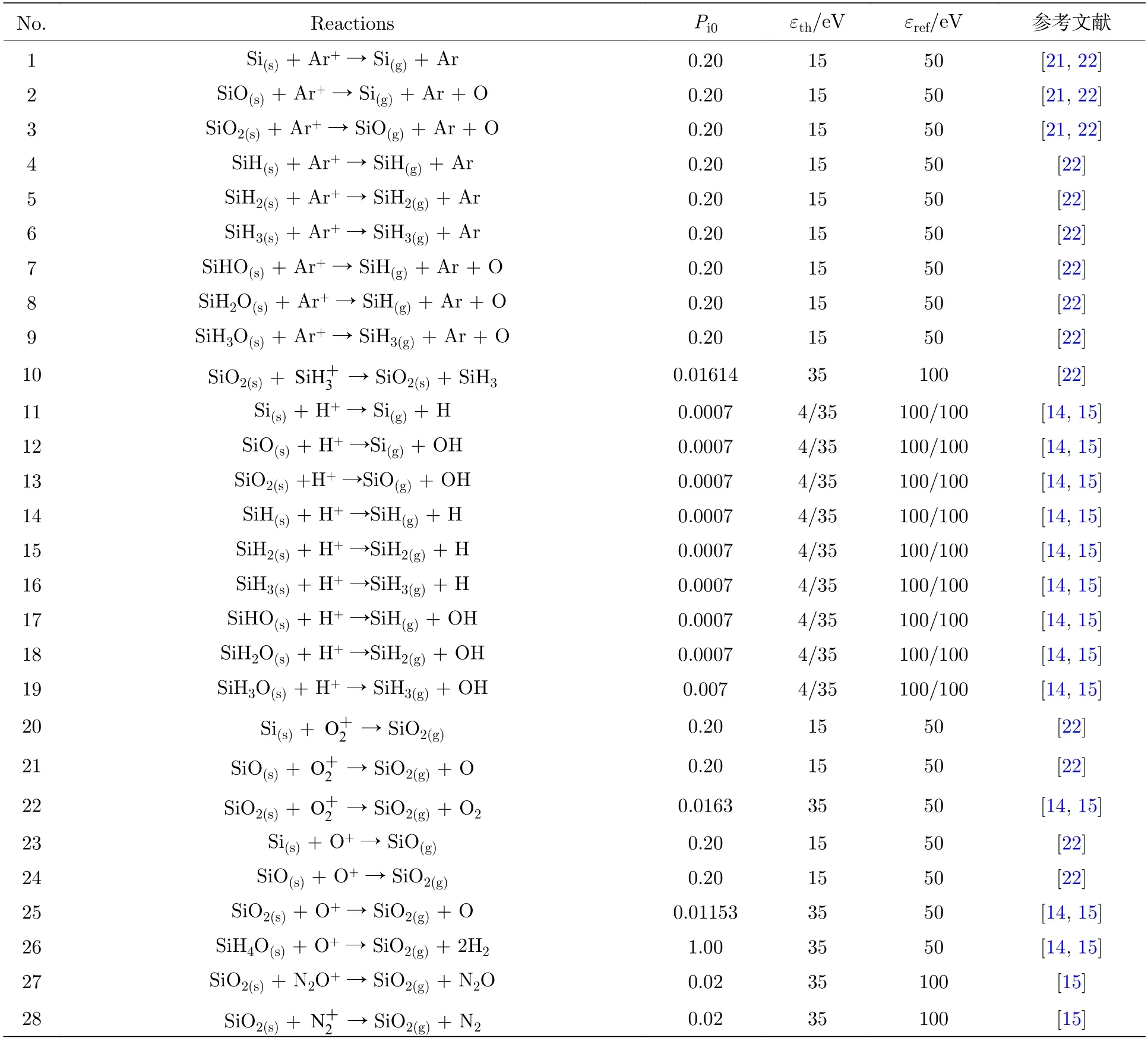

其中,εref为能量参考阈值,εth为能量阈值,εi是入射离子能量,n一般取0.5,pi0为参考能量下的溅射产率(表1 中pi0),即当入射能量满足能量参考阈值时反应发生的概率.p(θ) 表示与角度相关的反应概率,θ是入射角度,当入射角度(与表面法向的夹角)小于45°时,p(θ)=1 ;大于45°时,p(θ)=cosθ/cos45°.对于中性基团,其发生表面反应概率由文献提供的数据确定,如表2 所示.发生表面反应以后,原来的元胞所对应的材料属性数字更改为新生成的材料属性数字,如此周而复始即可模拟出沉积剖面演化过程.沉积模块考虑的表面反应过程,如图3 所示,基底材料Si 率先与中性基团OH 生成中间产物SiOH[20,21],SiOH 与中性基团O,O2,OH,H 反应生成另一种中间产物SiO,SiO再与中性基团O,OH 反应,最终生成SiO2.在该模块,考虑了7 种主要的离子()、10 种中性基团(O,O2,OH,H,SiH3O,SiHO,SiO,SiO2,SiH3,SiH2O).表面反应有77 个,具体分为28 个离子与表面发生的溅射反应(见表1)以及49 个中性基团与表面的反应(见表2).

图3 沉积模块考虑的表面反应过程示意图Fig.3.Schematic diagram of the surface reaction processes considered by the deposition module.

表1 沉积模块考虑的离子溅射反应Table 1. The ion sputtering reactions considered in the deposition module.

表2 沉积模块考虑的中性基团与表面的反应Table 2. The reactions between neutrals and surfaces considered in the deposition module.

材料表面上有电荷积累现象,会使槽结构中的带电粒子运动轨迹会发生偏转,影响薄膜沉积形貌,因此充电效应也包含在了形貌演化计算中,具体计算如下: 在某处元胞,若电子多于离子,则这个表面处的电势减小一个值,即充负电,能够排斥电子吸引离子.反之,若到达该处元胞的离子多于电子,表面电势则增加一个值.确定表面处的电势分布之后,整个槽结构中计算区域内的电势分布根据拉普拉斯方程计算得到,具体的流程见参考文献[23].

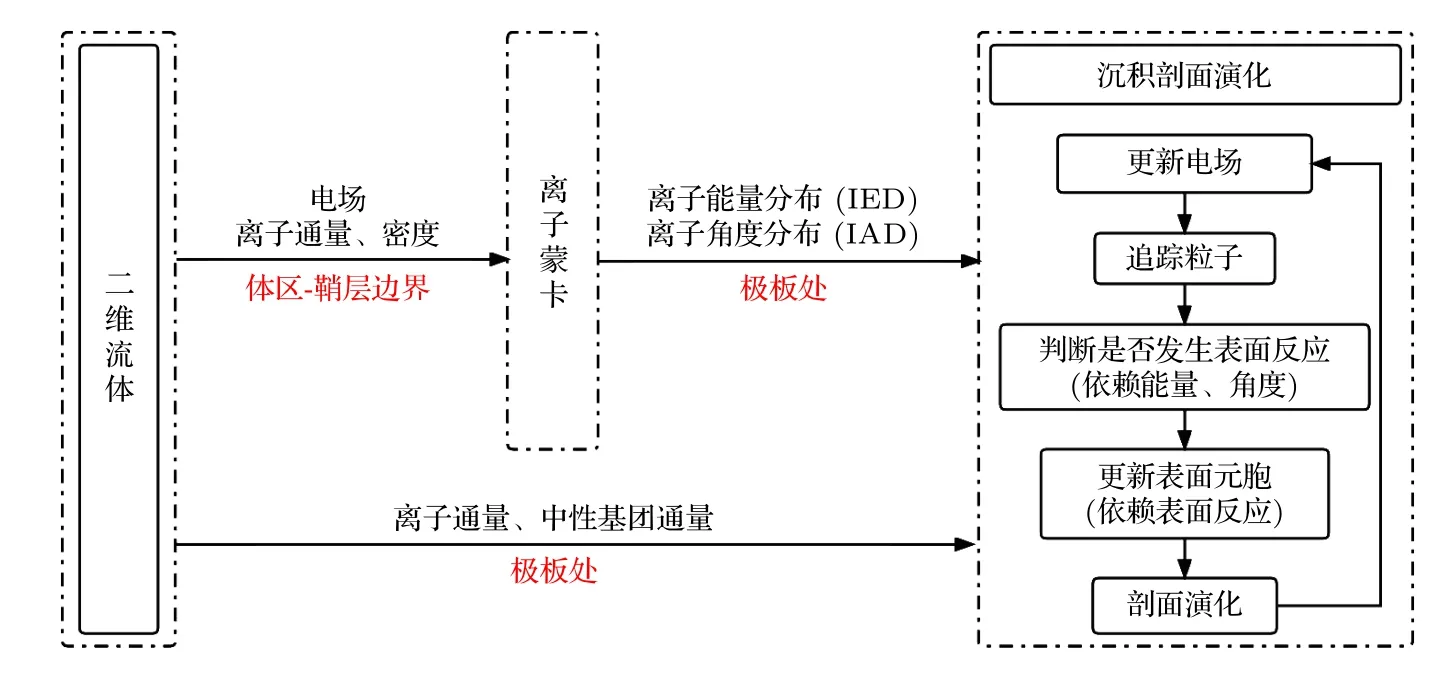

综上,如图4 给出各种模型耦合框架图.流体模块计算稳定后,将鞘层边界处的离子通量和电场实时地传输给离子蒙特卡罗模块,计算得到离子能量角度分布(IEAD).随后,把极板处的离子能量角度分布、中性基团通量和离子通量输入沉积剖面演化模块,最终得到薄膜沉积形貌.

图4 2D-fluid 模块/IMC 模块/沉积剖面演化模块信息传输示意图Fig.4.Schematic diagram of 2D-fluid module/MC module/trench module information transmission.

3 结果与讨论

本文模拟硅烷/笑气/氩气(SiH4/N2O/Ar)混合气体放电制备二氧化硅SiO2薄膜,基准放电条件为极板间距3 cm,频率13.56 MHz,射频电压幅值50 V.研究的重点一方面是分析气压、混合气体密度比对等离子体特性的影响,另一方面,调研在槽结构中薄膜沉积的演化过程以及外部参数对薄膜沉积过程的影响.

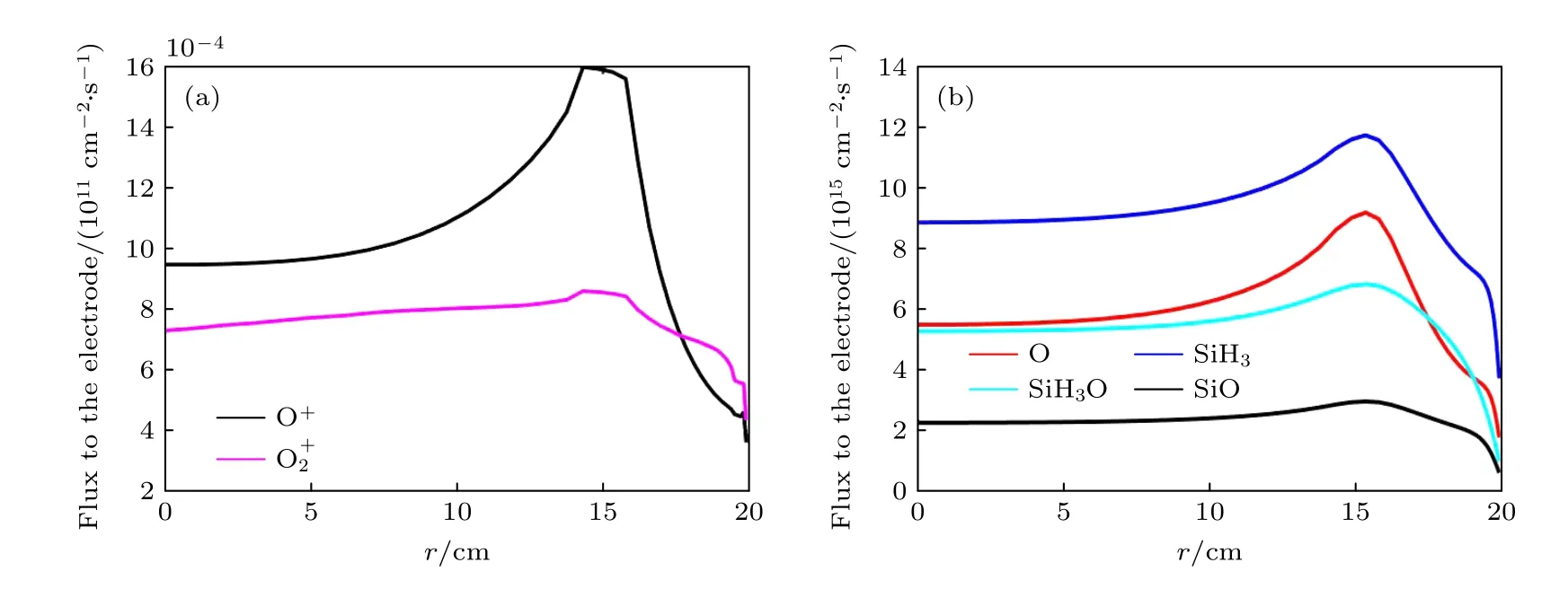

图5 给出了射频周期平均中性基团SiH3O 和电子密度在不同气压条件下的二维空间分布.对于中性基团SiH3O,压强增强其空间分布变得更加均匀,但是从计算结果发现其他中性基团空间分布变化并不明显,因此未在文中展示.由于边缘效应[22],电子密度峰值主要出现在极板边缘.而且随着气压增大,电子与中性粒子碰撞更剧烈,在相同的射频电压幅值条件下,沉积功率更高,相应地,其电子密度峰值增大,鞘层变薄,等离子体体区空间扩大.图6 展示了对薄膜溅射过程有影响的部分离子通量以及对沉积薄膜起作用的中性粒子通量径向分布.可以看到,同样由于边缘效应,所有粒子通量的径向分布沿着径向呈现出先增长后下降的趋势,其中,在极板边缘处达到峰值,而在极板边缘r=15 cm 到腔室边缘r=20 cm 逐渐下降.另外,观察到这4 种中性基团达到极板的通量大小排序为SiH3> O > SiH3O > SiO,在Kushner[12]的工作中通过改变硅烷比例获得中性基团达到极板的通量排序一直是SiH3> SiH3O > SiO,与本文模拟工作一致.O 的来源是背景气体N2O,从Date 等[24]对于N2O 放电的研究工作可知,其受放电条件影响较大,所以中性基团O 达到极板的通量会随着不同放电条件而不同.

图5 在(a) 1 Torr (1 Torr ≈ 133 Pa)和(b) 2 Torr 气压下的射频周期平均中性基团SiH3O 密度和电子密度的空间分布.放电气体密度比SiH4/N2O/Ar=2∶8∶90,放电频率 f =13.56 MHz,电压Vs=50 VFig.5.Spatial density distributions of the neutral particle SiH3O and electron at different pressures,(a) 1 Torr (1 Torr ≈ 133 Pa)and (b) 2 Torr.The discharge gas density ratio is SiH4/N2O/Ar=2∶8∶90,discharge frequency f =13.56 MHz,voltage V s=50 V .

图6 (a) 达到接地极板的离子通量随径向分布;(b) 达到接地极板的中性基团通量随径向分布.放电气压2 Torr,气体密度比SiH4/N2O/Ar=2∶8∶90,放电频率 f =13.56 MHz,电压Vs=50 VFig.6.Radial flux distributions of (a) ions (,O+) and (b) neutral particles (O,SiH3O,SiH3,SiO) on the grounded electrode.The discharge pressure is 2 Torr.The gas density ratio is SiH4/N2O/Ar=2∶8∶90,dis charge frequency f =13.56 MHz,voltage Vs=50 V.

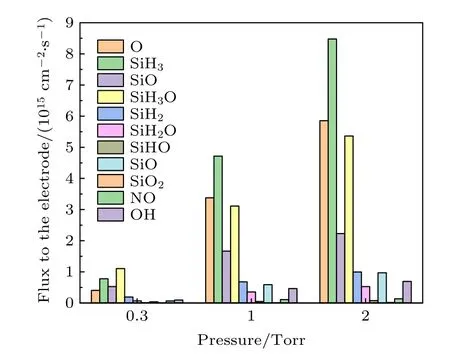

图7 给出了不同气压下到达接地极板表面r=1 cm 处的中性基团通量.由图7 可知,在所有的中性基团中,O,SiH3,SiH3O 和SiO 4 种粒子的通量占比最大,而且随着气压增大这4 种粒子通量明显升高,可以确定O,SiH3,SiH3O 和SiO 为薄膜沉积主要的前驱物.另外,含N 的中性基团通量远小于含Si 和含O 的中性基团通量,表明在本工作放电参数条件下,最终所沉积生成的应该是氧化硅薄膜,而非氮化硅薄膜.

图7 在不同气压下中性基团达到接地极板 r =1 cm 的中性粒子通量.放电气体密度比SiH4/N2O/Ar=2∶8∶90,放电频率 f =13.56 MHz,电压Vs=50 VFig.7.Fluxes of neutral particles to the grounded electrode r=1 cmat different pressures.The gas density ratio SiH4/N2O/Ar=2∶8∶90,discharge frequency f =13.56 MHz,voltage V s=50 V .

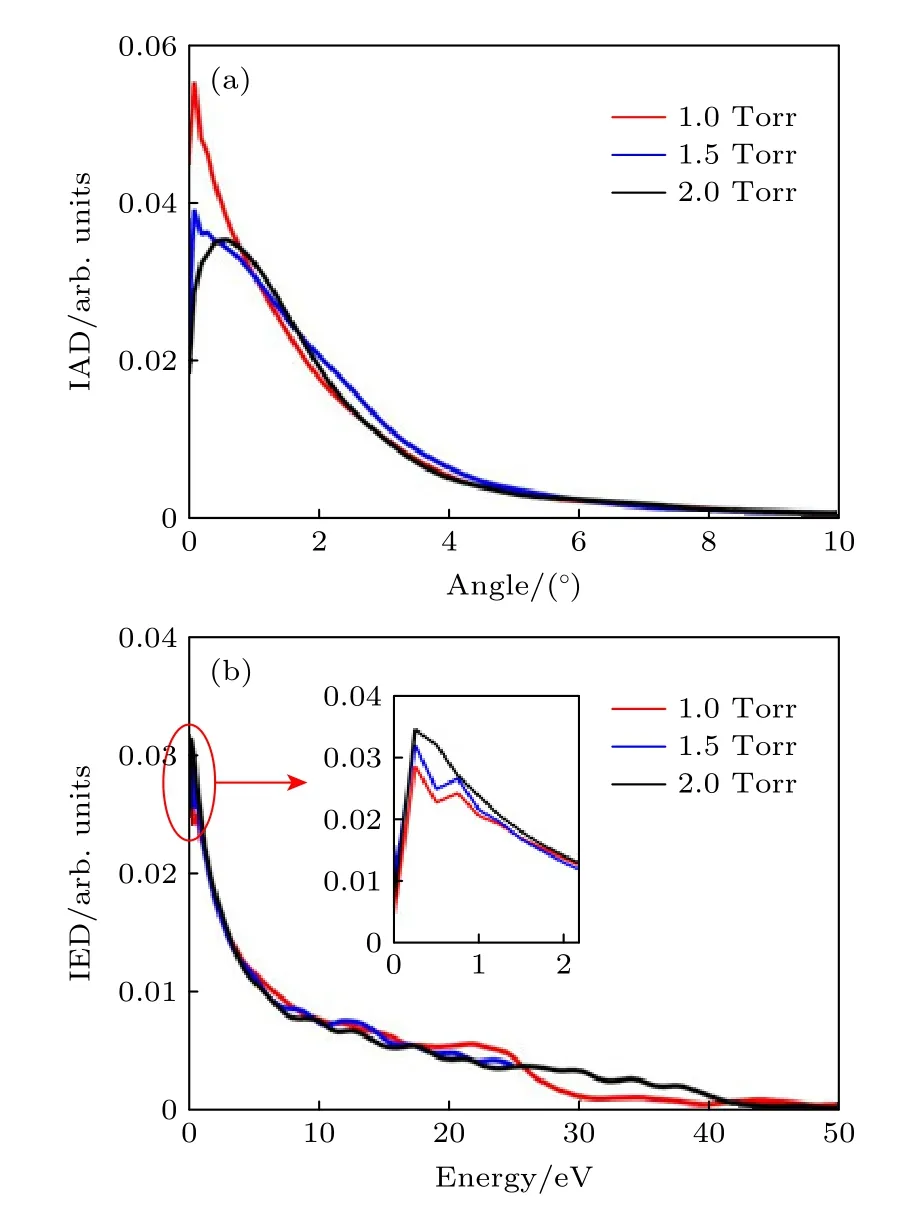

在等离子体增强化学气相沉积中,离子能量角度分布对沉积过程有着重要的影响.图8 给出在下电极表面r=1 cm 处不同气压下的Ar+离子角度和能量分布.显然,气压较低时,离子会呈现如图8(a)中的小角度分布,而随着气压的升高,离子在渡越鞘层到达极板的过程会经历更多的碰撞过程,从1 Torr 到1.5 Torr,离子角度分布范围变宽,垂直入射的离子明显减少,到2 Torr 时这种现象更加明显.如图8(b),气压为1 Torr 时,离子能量分布的双峰结构虽然已非常不明显,但是仍然能观察到.当气压升高到2 Torr 时,双峰分布不再存在,这与Qu 等[19]的结果一致.这是因为在较高气压时,离子与背景中性粒子的弹性碰撞以及电荷交换碰撞明显增多,使得离子更容易损失能量,因此会有更多的离子处于低能范围内.

图8 不同气压下接地极板 r =1 cm 处的(a)Ar+离子角度分布(IAD) 和(b)Ar+离子能量分布(IED).放电气体密度比SiH4/N2O/Ar=2∶8∶90,放电频率 f =13.56 MHz,电压Vs=50 VFig.8.(a) Ion angle distributions (IADs) and (b) ion energy distributions (IEDs) of Ar+ at different pressures,at the grounded electrode r =1 cm .The discharge gas density ratio is SiH4/N2O/Ar=2∶8∶90,discharge frequency f=13.56 MHz,voltage V s=50 V .

沉积剖面演化模型可以展示极板表面处任一空间位置处槽结构中的薄膜形貌.在本模拟中,流体模型计算得到的等离子体密度和通量耦合IMC模块计算得到IAD 和IED 将作为沉积剖面演化模型的输入参数.图9 显示了在接地极板表面r=1 cm 处的槽结构中薄膜沉积剖面随时间演化过程,其中槽结构的深宽比为3/1,放电参数设置为气压2 Torr、气体密度比SiH4/N2O/Ar=2∶8∶90.图9中蓝色代表基底材料Si、绿色代表沉积材料SiO2、其余颜色均为副产物作为杂质处理.可以看到,初期薄膜的表面较为平整.随着沉积时间的延长,槽底部沉积薄膜厚度增大,槽侧壁开始沉积薄膜,形成不平整的槽剖面沉积,且薄膜中会出现杂质、空位等不够致密的部分.图10 展示了不同时刻槽结构中薄膜的沉积速率、薄膜中杂质占比和空位占比.结合图9 薄膜剖面图,0—20 s 薄膜沉积速率较低,20—90 s 沉积速率上升到大于0.15 nm/s,而杂质占比和空位占比在0—90 s 期间逐渐增大,90—150 s 薄膜沉积速率略有降低,杂质占比减少但空位占比增大.从表1 和表2 可知,粒子到达Si表面时只有含氧的离子或中性基团与Si 表面发生氧化反应,生成氧化硅之后,所有粒子才可以与表面发生反应,因此0—50 s 期间在Si 表面的反应发生概率比50—150 s 期间在氧化硅表面的反应发生概率小,薄膜沉积速率也呈逐渐上升的情况.而当沉积90—150 s 时槽口侧壁沉积薄膜增大,阻碍了粒子进入槽底,导致沉积速率和杂质占比下降、空位占比增大.特别是,如图9(c),(d),(e),槽表面形成了类似钥匙孔等不良现象.钥匙孔结构在实际工艺中一直是人们想要攻克的难题,而且槽越窄(即深宽比越大)越容易出现这种钥匙孔结构,这对芯片制造中沉积结构复杂的薄膜工艺提出了更高的要求.从本模拟工作可以看出: 相比可准直到达槽底部的离子,中性基团是各项同性的,也可以在侧壁附着.与此同时,在槽结构存在的充电效应影响下,离子会受到电场作用运动轨迹发生偏转,朝向侧壁.偏转离子的轰击不利于槽口下方侧壁处的薄膜形成,而靠近槽口位置处的薄膜一直持续沉积,结果导致了钥匙孔结构的产生.钥匙孔结构的产生本质以及如何改善这种不理想的沉积形貌,将在之后的研究中进一步探索.

图9 接地极板表面 r =1 cm 处的槽结构中沉积剖面随时间演化图.放电气压2 Torr,气体密度比SiH4/N2O/Ar=2∶8∶90,放电频率 f =13.56 MHz,电压Vs=50 VFig.9.Temporal evolution of thin film profiles deposited in trench structure (depth-width ratio 3/1),at the grounded electrode r=1 cm .The discharge pressure is 2 Torr,gas density ratio SiH4/N2O/Ar=2∶8∶90,discharge frequency f =13.56 MHz,voltage Vs=50 V.

图10 接地极板表面r=1cm处,不同时刻的薄膜沉积速率、杂质占比和空位占比.放电气压2Torr,气体密度比SiH4/N2O/Ar=2∶8∶90,放电频 率 f =13.56 MHz,电 压Vs=50 VFig.10.Deposition rate and the proportions of impurities and vacancies at different periods,at the grounded electrode r =1 cm .The discharge pressure is 2 Torr,gas density ratio SiH4/N2O/Ar=2∶8∶90,discharge frequency f=13.56 MHz,voltage Vs=50 V.

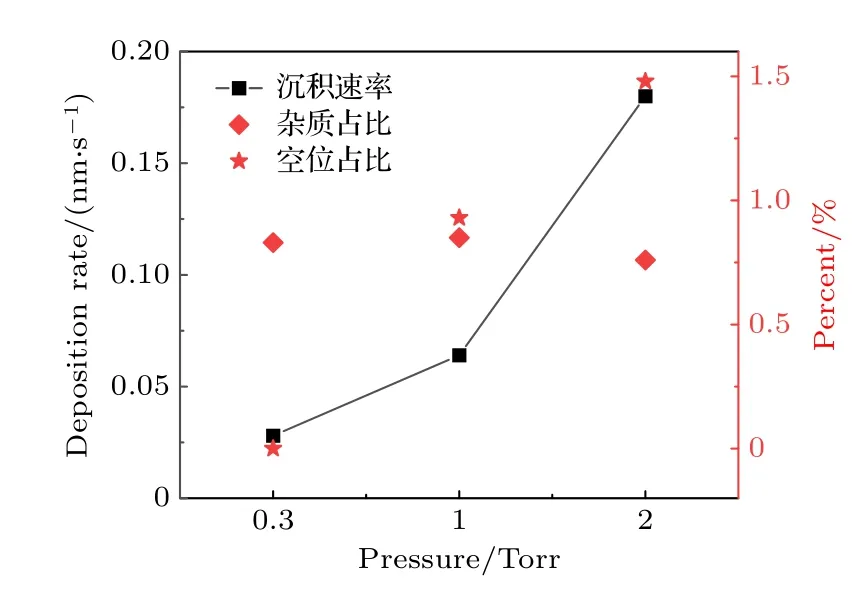

图11 给出不同气压下沉积50 s 槽结构中所沉积的薄膜剖面.显然,气压越高,沉积薄膜越厚,说明随着气压升高沉积速率变大.究其原因,一方面是通常情况下气压越高等离子体密度越高,如图4 所示,所以到达极板的中性基团通量增多;另一方面,气压升高会导致粒子间碰撞加剧,极板表面离子能峰会向低能区移动(如图8(b)),减少对薄膜表面的溅射,提高了薄膜的沉积速率,类似结论被Qu 等[19]的研究证实.为了进一步说明气压增大对薄膜的影响,图12 展示了0—50 s 期间薄膜沉积速率、杂质占比和空位占比随着气压的变化.从图12 看到低气压(0.3 Torr)时沉积速率相对较低为0.028 nm/s,高气压(2 Torr)时为0.18 nm/s.同时可以发现,杂质占比随气压升高变化较小,空位占比随气压升高而明显增多.杂质占比和空位占比变化趋势存在差异,原因可能是杂质和空位的生成机制不同,发生溅射反应和表面化学反应过程中都会生成杂质,但空位只有在离子溅射反应发生后出现.气压较低反应速率较慢时,溅射反应发生后的后续反应可以充分进行填补空位,而气压较高反应速率较快时,后续化学反应不充分导致空位占比明显增多.可见随着气压的增高,沉积速率加快,薄膜的致密性受到影响.

图11 不同气压下沉积50s接地极板表面r =1 cm 处槽结构 中沉积 的薄膜剖面 (a) 0.3 Torr;(b) 1.0 Torr;(c) 2.0 Torr.放电气 体密度 比SiH4/N2O/Ar=2∶8∶90,放电频率 f =13.56 MHz,电压Vs=50 VFig.11.Profiles formed after deposition time(50 s) for different pressures: (a) 0.3 Torr,(b) 1.0 Torr,(c) 2.0 Torr,at r=1 cm.The discharge gas density ratio is SiH4/N2O/Ar=2∶8∶90,discharge frequency f =13.56 MHz,voltageVs=50 V.

图12 在接地 极板表 面 r =1 cm 处,不同气压下0—50 s 期间的薄膜沉积速率、杂质占比和空位占比.放电气体密度比SiH4/N2O/Ar=2∶8∶90,放电频率 f =13.56 MHz,电压Vs=50 VFig.12.Deposition rate and the proportions of impurities and vacancies during deposition period (0—50 s) with different pressures,at the grounded electrode r =1 cm .The discharge gas density ratio is SiH4/N2O/Ar=2∶8∶90,discharge frequency f =13.56 MHz,voltage V s=50 V .

图13 给出了沉积50 s 处于极板上不同径向位置处槽结构中的薄膜剖面.由剖面图可知,靠近电极边缘处(r=14.8 cm),槽结构中的薄膜沉积速率较高,与此处离子能量、通量以及自由基团的通量有关.通常,在薄膜表面反应中,薄膜的溅射过程受到离子轰击能量和通量的影响,离子对表面的轰击能量越高以及离子的通量越大,表面的薄膜越容易被溅射掉,因此薄膜的形成受到中性基团的表面沉积与离子轰击溅射机制的协同作用.

图13 沉积50 s 处于接地极板上不同径向位置处槽结构中的薄膜剖面 (a) r =4 cm ;(b) r =10 cm ;(c) r =13 cm ;(d)r=14.8 cm .放电气压2 Torr,气体密度比SiH4/N2O/Ar=2∶8∶90,放电频率 f =13.56 MHz,电压Vs=50 VFig.13.Profiles formed after deposition time(50 s) for different radial positions: (a) r=4 cm;(b) r=10 cm;(c) r=13 cm; (d) r=14.8 cm.The discharge pressure is 2 Torr,gas density ratio SiH4/N2O/Ar=2∶8∶90,discharge frequency f =13.56 MHz,voltage Vs=50 V.

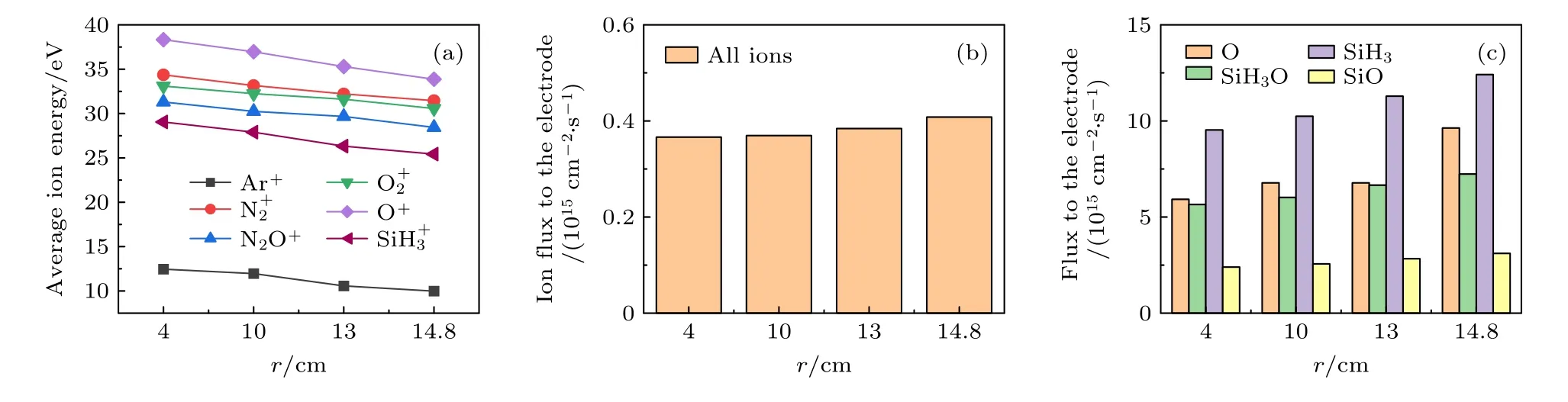

为了揭示极板上不同径向位置处槽结构中薄膜沉积与离子能量、通量以及自由基团的关系,图14展示了不同径向位置处的平均离子能量、通量和沉积薄膜驱物的通量.当径向位置越来越偏离轴向放电中心处(即r=4—14.8 cm 变化),可以观察到带电离子轰击表面的能量逐步下降,意味着对薄膜表面的溅射过程会减弱,促进薄膜的生长,考虑到随着径向位置的变化沉积速率不断提高,说明虽然随着径向位置的变化轰击到表面的离子通量略有增大导致更多的溅射可能,但是在这里离子能量变化对溅射作用的影响更值得关注.同时,随着径向位置偏离放电中心处越远,到达表面的主要沉积前驱物通量(中性粒子通量)增大明显(图14(c))会对提高薄膜的沉积速率起关键作用.最终,较小的离子轰击能量与较大的中性基团通量协同作用促使了薄膜沉积速率增大.

图14 接地极板上不同径向位置处的(a)各离子平均离子能量和(b)总离子通量(c)中性基团O,SiH3O,SiH3 和SiO 的通量.放电气压2 Torr,气体密度比SiH4/N2O/Ar=2∶8∶90,放电频率 f =13.56 MHz,电压Vs=50 VFig.14.(a) Average ion energies,(b) fluxes of all ions and (c) fluxes of neutral particles O,SiH3O,SiH3,SiO to the grounded electrode at different radial positions.The discharge pressure is 2 Torr,gas density ratio SiH4/N2O/Ar=2∶8∶90,discharge frequency f=13.56 MHz,voltage V s=50 V .

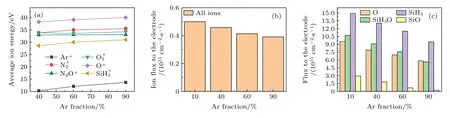

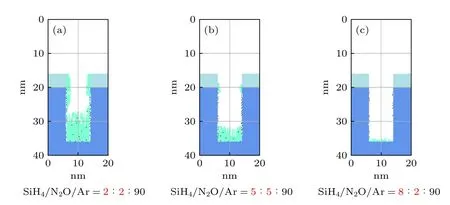

等离子体中气体密度比的变化可以影响极板处的离子能量、通量以及中性基团的通量,导致槽结构中的薄膜沉积过程发生改变.如图15 给出了不同Ar 含量(40%,60%和90%)情况下在极板表面r=1 cm 位置处的槽结构中沉积50 s 后的薄膜剖面图.同时,图16 展示了各离子到达极板处的轰击能量、所有离子以及中性粒子的通量随着混合气体中Ar 含量增加的变化趋势.由图16 可知,随着混合气体中Ar 含量的增加,在大部分离子能量仅有轻微增加的趋势下,到达极板处的总离子通量减少,将弱化离子溅射过程,而促进薄膜形成的中性基团通量却呈现下降趋势,最终这些因素导致了在氩气含量较高的情况下槽底部沉积的薄膜较少.另外,从沉积形貌(图15)可以推测在混合气体掺入高含量的氩气时,薄膜中杂质含量较少.因此,在调节Ar 含量优化薄膜性能的过程中,要注意平衡薄膜沉积速率与薄膜质量之间的关系.

图15 沉积50 s 时,在接地极板表面 r =1 cm 处的槽结构中薄膜沉积剖面图: SiH4/N2O 密度比固定为2∶ 8,Ar 气含量所占比逐渐增大依次为 (a) 40 %;(b) 60 %;(c) 90 %.放电气压2 Torr,放电频率 f =13.56 MHz,电压Vs=50 VFig.15.Profiles formed after deposition time of 50 s for different Ar fraction of (a) 40 %,(b) 60 %,and (c) 90 % at the fixed SiH4/N2O density ratio of 2∶8,at the grounded electrode r =1 cm .The discharge pressure is 2 Torr,discharge frequency f=13.56 MHz,voltage V s=50 V .

图16 固定SiH4/N2O 密度比为2∶8,改变Ar 含量,达到接地极板 r =1 cm 处 (a) 各离子的平均离子能量;(b) 所有离子通量;(c) 中性基团O,SiH3O,SiH3 和SiO 的通量.放电气压2 Torr,放电频率 f =13.56 MHz,电压Vs=50 VFig.16.(a) The average energies of ions;(b) the sum flux of all ions;(c) fluxes of neutral particles O,SiH3O,SiH3,SiO to the grounded electrode under different Ar fraction at the fixed SiH4/N2O density ratio of 2∶8.The discharge pressure is 2 Torr,discharge frequency f =13.56 MHz,voltage V s=50 V .

图17 展示了固定混合气体中Ar 气比例,改变硅烷笑气密度比(SiH4/N2O)的情况下槽结构中沉积50 s 的薄膜剖面.从图17 可以看到,混合气体中掺入少量的N2O 含量,薄膜在槽结构中较难形成.为了解释这种现象,需要了解轰击到极板处的离子能量、通量以及中性粒子通量随着N2O 含量的变化趋势.如图18 所示,随着混合气体中N2O 含量降低,到达极板处的离子能量增加以及总的离子通量也趋于增大,意味着表面溅射过程增强,沉积速率会下降;另一方面,促进薄膜形成的中性粒子除了SiH3粒子以外,都呈现下降趋势.由此可推测在溅射过程增强的背景下,到达薄膜表面的含硅基团与含氧基团含量不平衡,会抑制含氧薄膜的形成.

图17 沉积50 s 以后,在接地极板表面 r =1 cm 处的槽结构中薄膜沉积剖面图 固定氩气含量不变,增大SiH4/N2O 密度比 (a) SiH4/N2O/Ar=2∶8∶90;(b) SiH4/N2O/Ar=5∶5∶90;(c) SiH4/N2O/Ar=8∶2∶90.放电气压2 Torr,放电频率 f =13.56 MHz,电压Vs=50 VFig.17.Profiles formed after deposition time (50 s) for different SiH4/N2O density ratios: (a) SiH4/N2O/Ar=2∶8∶90;(b) SiH4/N2O/Ar=5∶5∶90;(c) SiH4/N2O/Ar=8∶2∶90 at the fixed Ar content of 90%,at the grounded electrode r =1 cm .The discharge pressure is 2 Torr,discharge frequency f =13.56 MHz,voltage V s=50 V .

图18 固定混合气体Ar 含量为90%,改变SiH4/N2O 密度比时,达到接地极板 r =1 cm 处 (a) 各离子的平均离子能量;(b) 所有离子通量;(c) 中性基团O,SiH3O,SiH3 和SiO 的通量.放电气压2 Torr,放电频率 f =13.56 MHz,电压Vs=50 VFig.18.(a) Average energies of ions;(b) the sum flux of all ions;(c) fluxes of neutral particles O,SiH3O,SiH3 and SiO to the grounded electrode under different SiH4/N2O density ratios at the fixed Ar content of 90%.The discharge presuure is 2 Torr,the discharge frequency f =13.56 MHz,voltage V s=50 V .

4 结论

本文基于二维流体耦合离子蒙特卡罗模型及沉积剖面演化模型研究了硅烷/笑气/氩气(SiH4/N2O/Ar)混合气体容性耦合放电以及沉积氧化硅薄膜的物理过程.模拟给出混合气体放电等离子体密度空间分布和不同放电参数下的沉积薄膜剖面,分析了薄膜的沉积速率、含杂质占比和空位占比,以及达到极板的粒子通量对沉积薄膜的影响.结果表明,在放电气压较高时,随着时间的推移,沉积速率从较低水平逐渐提高,然后随着槽口侧壁薄膜增厚导致沉积速率开始下降,薄膜所含杂质占比也随沉积速率发生变化,而空位占比从却一直呈上升趋势,意味着薄膜纯度和致密性都会发生改变,会影响薄膜性能.在高气压情况下,到达表面的主要沉积前驱物通量(中性粒子通量)增加的同时,因离子更容易损失能量,大量离子处于低能范围,对极板表面的溅射将变弱,有利于薄膜的沉积.沉积剖面演化模型也很好地体现了高气压下槽结构中的薄膜沉积速率较快(0.3 Torr 时0.028 nm/s 相比于2 Torr 达到0.18 nm/s)这一现象,随之发生的现象还有高气压下空位占比从无增大到1.4%,薄膜的致密性受到影响.槽结构中沉积的薄膜初期在槽底部累积,随着沉积时间延长,槽侧壁开始沉积,同时薄膜的沉积过程中会出现杂质、空位等不够致密的部分.考虑到槽结构存在的充电效应,离子会受到电场作用运动轨迹发生偏转,朝向侧壁.偏转离子的轰击不利于槽口下方侧壁处的薄膜形成,而靠近槽口位置处的薄膜一直持续沉积,结果会导致钥匙孔结构的形成.另外,槽结构的沉积过程会因处于极板不同位置处体现出差异,具体表现为: 与靠近轴心放电中心处的槽结构相比,远离放电中心处的槽结构具有更高的沉积速率.

最后本文还探讨了混合气体中密度比的变化对槽结构中膜的沉积效率和质量的影响.混合气体中掺入过量的Ar,槽结构中的薄膜沉积速率减慢,反之,沉积的薄膜中杂质增多.而固定Ar 气体,调节硅烷/笑气密度比例(SiH4/N2O)也可实现薄膜沉积速率的改变,而且混合气体中掺入太少的N2O,会导致槽结构中的薄膜难以形成.总之,关于等离子体增强化学气相沉积还有很多问题存在,比如不同电压或者射频波形对薄膜质量的影响等,同样有待做出进一步的研究,未来将继续对射频容性耦合放电过程以及对薄膜沉积机理的影响展开系统研究,以期指导实际工艺中提供参数指导.