HDI板跨层孔孔内无铜的失效机理探究

2022-09-02李仕武王景贵谢明运

李仕武 王景贵 谢明运

(广州广合科技股份有限公司,广东 广州 510730)

0 前言

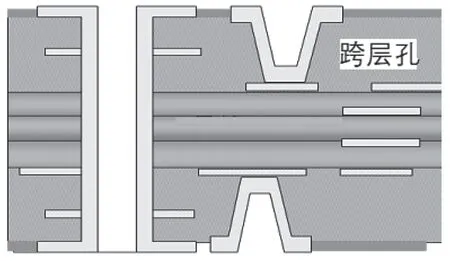

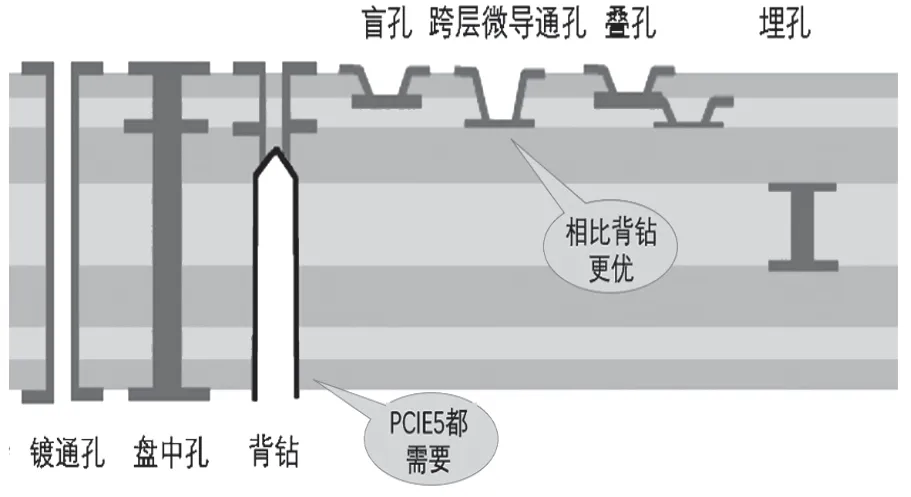

印制电路板的导通孔一般有通孔、盲孔、埋孔三种形式,跨层孔(skip via)是盲孔的一种特殊形式,是指穿过不需电气连接的积层,实现不相邻层间电气连接的导通孔[1]。跨层孔结构如图1所示。在服务器板进入Whitley平台后,对线路的布线和传输信号要求有明显提升,导致BGA(球栅阵列封装)内布线空间不足。基于设计布线和信号要求,提出将跨层孔设计应用于服务器板上。如图2所示,与背钻相比,跨层孔设计可以达到零残桩(stub),既有利于降低信号损失,又有更多的空间可供布线[2]。研发并导入这类设计后,在生产过程中发现跨层孔出现批量孔内无铜的情况。文章主要对此跨层孔孔内无铜问题进行分析,查找发生原因,探究失效机理,为制程改善提供参考依据。

图1 跨层孔结构图示图

图2 Whitley平台残桩解决方案图

1 失效案例

该板的生产流程设计上包含跨层孔,采用正片法,生产流程的关键点整理成表1所示。

表1 12XXX0080生产流程关键要素表

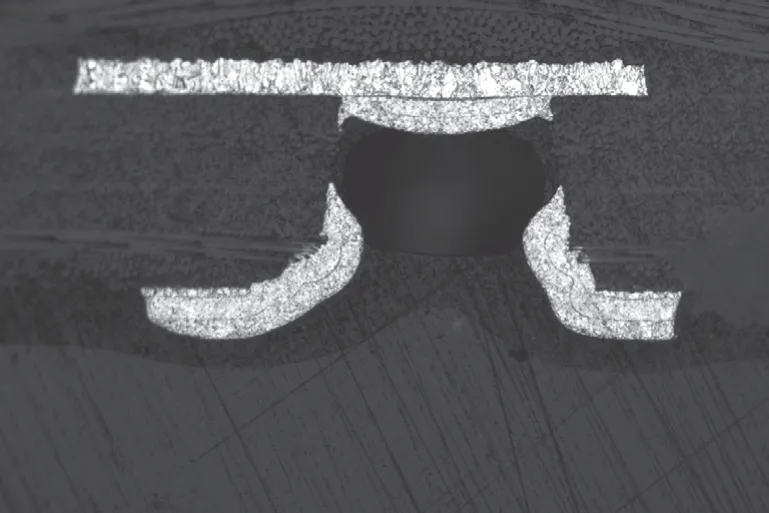

盲孔孔内无铜的失效分析图片如图3所示,初步推测是沉铜不良,在“化学镀铜→板面电镀”这一流程段出现不良。

图3 12XXX0080的跨层孔孔内无铜失效图

调查沉铜生产过程记录,怀疑活化药水即将到期影响生产板良率。因此,跟进板第二批生产过程并确认产线与操作在受控状态下,跟进电测良率,不良率仍偏高。整理两批的电测相关信息:盲孔无铜的不良比例第1批次为27.9%、第2批次为3.4%。因此,需立项跟进分析跨层孔的失效原因。

2 理论分析

相关文献资料显示:已有的盲孔孔内无铜现象是由于受背光不良、异物堵孔、盲孔孔口悬铜过大、镀锡不良等因素影响[3]。在文章的失效案例中,初步分析是沉铜背光不良的可能性大。板子在沉铜生产过程中,背光切片监控合格,但背光切片只能打到通孔,未能打到盲孔,且电测结果也只出现盲孔孔内无铜,通孔未出现孔内无铜不良,推测这批板在沉铜生产过程中,通孔和盲孔的沉铜效果不一致,而盲孔沉铜效果较差。

化学沉铜的工艺流程较长,引起背光不良的流程较多,如除胶、除油、活化、沉铜等流程,除了人为操作失误、温度失控、设备故障等影响因素外,可能的产生原因还有钻孔孔壁粗糙度大、除胶不良、孔壁调整清洁不良、活化药水含量偏低、沉铜药水组分失调、水洗的水质差或者流量不足、基板材料与沉铜药水体系不匹配等因素[3]。

针对通孔与盲孔沉铜效果不一致的情况,查阅了相关文献资料,有研究做过通孔与盲孔的流体动力学仿真模拟的研究报告。与通孔相比,盲孔不贯穿整板,这种结构会增加孔内溶液交换的难度,产生孔内外溶液交换困难的情况。已有的研究结果描述如下:

(1)刘涛[4]研究了通盲孔溶液交换机理。在盲孔的溶液交换方面,针对一个微小盲孔,当有水柱冲向此盲孔时,大部分的水流都被板面反射回来,在板面扩散的水平较少,仅有小部分水量通过盲孔,也就是盲孔孔径及盲孔深度本身对溶液交换是一个固有的难度。盲孔孔径越小,孔深越深,孔内溶液交换难度也就越大。但孔口流量增加时,盲孔内部的溶液浓度也在提升,说明盲孔孔口的流量增加,可以降低盲孔加工的难度。

(2)廖钦等人[5]通过软件模拟的方式,做了侧面喷流对导通孔内镀液流动影响的数值研究。结果表明,对于盲孔,板面的镀液并没有直接进入孔内,仅在孔口掠过,在板面剪切流的作用下,孔内镀液产生自循环,孔内外未产生对流传质。影响盲孔孔内镀液交换的主要因素是孔内外的镀液溶度差,镀液通过孔口浓差扩散到孔内,再由孔内环流完成镀液在孔内的输送。因此,提高镀液浓度是影响孔内外镀液交换的决定性因素,但提高表面剪切强度可以促进孔口附近镀液交换。

总结以上资料,盲孔通过浓差扩散的方式交换药水,提高喷流量与药水浓度可以促进盲孔内外的溶液交换。另外,以上研究显示,在盲孔厚径比AR≤1时,增强喷流可使得溶液交换得到加强;AR>1时,孔底溶液交换几乎不受喷流影响。但文献资料中的研究没涉及,当盲孔厚径比一致,盲孔直径和深度增加时,孔底溶液的交换情况。

盲孔溶液交换理论,如图4所示当水柱冲向盲孔时,大部分的水流被板面反射回来,小部分冲入盲孔,部分在板面扩散,掠过孔口,在其作用下,盲孔内溶液产生自循环。

图4 盲孔内外溶液交换示意图

3 试验分析

3.1 影响因素分析

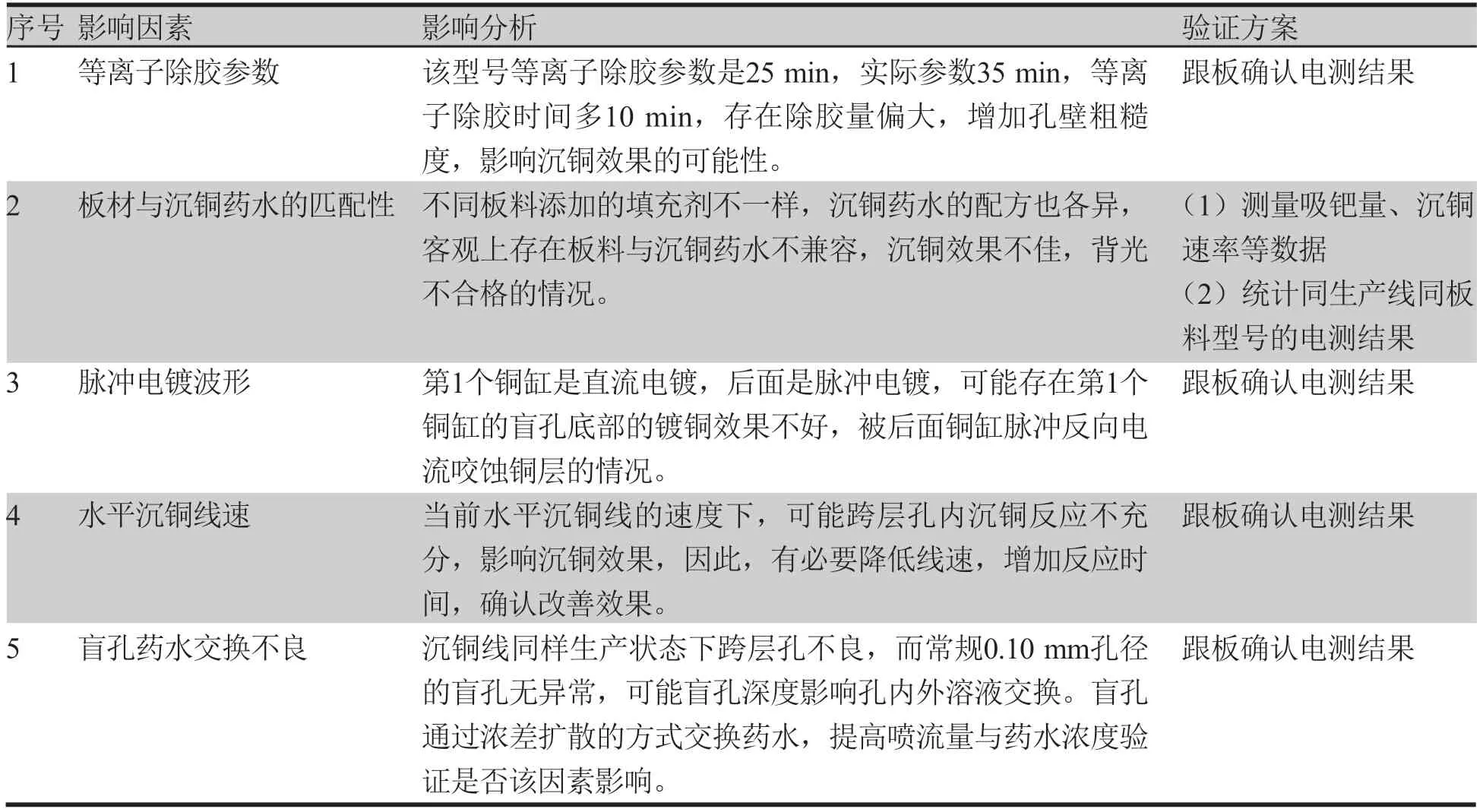

结合生产流程以及相关的生产要素,按人、机、料、法环诸因素用鱼骨图辅助分析,排除可确定的非真因的影响因素,得出几项可能影响因素:等离子除胶参数影响、板材与沉铜药水的匹配性、脉冲电镀波形、水平沉铜线速、盲孔药水交换不良。针对这些影响因素,制定验证方案(如表2所示)。

表2 影响因素及验证方案表

3.2 影响因素验证

以上提出的影响因素,设计试板方案,逐个跟进验证。

3.2.1 板材与沉铜药水的匹配性影响验证

跟进该板料在水平沉铜线正常在1.8 m/min线速的情况下,测量吸钯量、沉铜速率等数据,如表3所示。

表3 板料T在水平沉铜线的测试表

沉铜控制正常范围,对比该板料T的批量生产,在电测工序未检测到孔内无铜不良。以上,说明该板料可以在水平沉铜药水体系下正常生产。

3.2.2 等离子除胶与脉冲波形影响

调整原25分钟程序试板确认,脉冲前2铜缸调直流,试板确认电测结果。电测结果显示12.28%的不良,失效分析也是跨层孔内无铜。因此,判断等离子除胶与脉冲波形两者都不是跨层盲孔孔内无铜的影响因素。

3.2.3 水平沉铜线速影响

在维持原产线控制参数的情况下,适当调低生产线速,以增加化学反应时间,是将原来1.8 m/min线速降低到1.6 m/min,即将相关反应时间延长12.5%,跟进电测试结果盲孔无铜缺陷有34.2%。

从以上试板结果可知,在维持原参数的情况下,调低水平沉铜线速,对跨层孔无铜的改善无效,且不良率高,失效切片与前期相比,还是盲孔孔壁靠底部的区域未镀上铜,说明只调整线速的情况下,未能有效加强跨层孔的沉铜效果。

3.2.4 药水流量与浓度影响

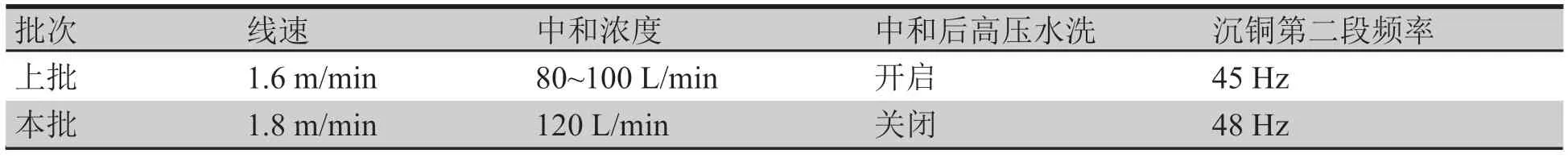

提高水平沉铜线的中和缸的药水浓度,关闭中和后的高压水洗,并提高沉铜缸的循环泵运行频率,进行验证,具体如表4。

表4 水平沉铜线参数调整表

本次试板前后跟进两批板子进行验证,电测结果未出现跨层孔孔内无铜不良,从结果可知,在水平沉铜线原速度下,提高中和药水浓度,加大沉铜循环泵频率,可以有效改善跨层孔无铜问题,说明这种调整方式有利于跨层孔内的药水交换,达到较好的沉铜效果。

4 结论

文章对跨层孔内无铜问题进行分析,得出结论为沉铜过程盲孔内药水交换不良,导致盲孔孔壁底部沉铜效果不佳而产生。

HDI板跨层孔相比普通盲孔有着更大的孔直径和孔深,孔底溶液交换的难度大,在沉铜生产过程,提高药水浓度与循环泵频率能有效增强孔底药水交换,提高沉铜效果。