BSC制动系统工况分析与设计体系

2022-09-02王书恒王国梁张文彬杨正华曹佳潭汪亦寒

王书恒,王国梁,张文彬,杨正华,曹佳潭,汪亦寒

(西南林业大学机械与交通学院,云南 昆明 650224)

自2015年中国汽车工程学会将BSC赛事引入我国,全国各高校也逐步开始进行对BSC赛事的项目研究。就目前现状来看,国内虽对汽车制动方面的实验与理论体系较完善,但应用于BSC赛事制动方面的研究较为欠缺,且BSC赛车制动系统与传统制动系统具有一定的差异,现有制动相关的公式具有针对性,并不能全部直接应用于BSC设计中。

国内唐伦[1]等对部分赛车制动系统和制动原件的参数进行分析,对巴哈赛车制动系统做出总要概括;梁业灿[2]等对巴哈赛车制动分配系数进行分析,说明了其在巴哈比赛中的重要性;金兆辉[3]等单独对制动系统部分参数进行计算,如制动分配系数、制动效能、前后盘直径等。以上均是对部分制动参数进行简单计算,因此本文根据BSC制动系统的设计理念,对制动工况进行分析,并设计制动系统的计算体系,对具有针对性的制动计算公式进行修改,使其应用于BSC中,方便大学车队组织对巴哈制动系统进行设计与完善。

1 制动工况分析

1.1 制动工况下车轮运动情况

赛车制动时的制动轨迹,是按驾驶员预定的工况行驶,为赛车的方向稳定性,同时制动稳定性是保障车手安全的必要因素之一。赛车理论制动会出现后桥侧滑、前轮失去转向能力、跑偏等问题,多是因为左右、前后轴制动力制动时分配不均,并考虑多数BSC并不具备倒车功能,因此合理设置赛车制动力的分配尤为重要[4]。

当前轮先滑拖,后轮再滑拖时,可以避免后轴打滑,这种情况是一种稳定的工作状态,在这种工作状态下,赛车将失去转向能力,汽车将基本保持直线方向制动,而附着状态没有得到充分利用。后轮先抱死滑脱,然后前轮抱死滑脱,此情况后轴可能出现侧滑,是危险不稳定工况,且随着车速的提高,会使侧滑的程度更加明显,附着系统利用率也比前一种情况相应较低。前后轮同时抱死滑脱,前轮在最大制动强度下赛车会基本保持在直线方向制动,同时可避免后桥侧滑和拥有较高的附着条件利用率。

综上且根据巴哈大赛的规则:每台赛车都必须在加速到最大时速下进行紧急制动,且赛车以近乎一条直线的状态停止,来展示赛车四个车轮的制动抱死。所以在符合规定下,选取前轮先抱死后轮再进行抱死或前后轮同时制动抱死,使赛车进入抱死滑拖状态,使赛车基本上按直线行驶[5]。

1.2 整车制动分析

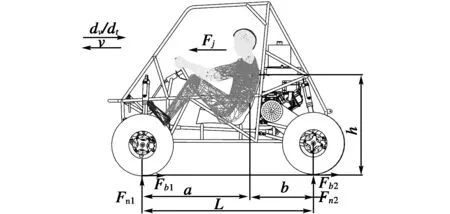

赛车在水平路面上制动时的整体受力情况中忽略滚动阻力偶矩、惯性力偶矩和空气阻力的影响[6],分别对赛车前后轮接地点取力矩,进行整车制动分析。Baja赛车受力简图如图1所示。

图1 Baja赛车受力简图

图1中:Fj为静阻力;Fbx为地面制动力;b为质心至前后轴的距离;L为赛车的总长轴距;β为前后制动分配系数;hg为赛车质心高度;FN1FN2为地面对前后轮的法向反作用力,dv/dt为赛车减速度,v为赛车行驶速度。

1.3 赛车参数

使用三维建模软件NX10.0进行巴哈赛车各系统零部件的设计和建模,在完成赛车零部件的建模后,使用软件中的装配功能完成对巴哈赛车整车模型的建立。赛车结构参数数值即可通过三维模型对其进行准确测量,通过使用分析模板,对整车进行三维草图画线处理,通过测量线条的长度获得具体参数。同时对于赛车质心和整车质量,通过在整车模型上使用软件功能中的指派材料模块,根据赛车零部件的不同材料属性,从材料库中选择相对应的材料对赛车各零部件进行材料赋予,当材料库中缺少零部件的材料时,通过材料管理模块根据材料属性自行向材料库中添加特定材料,并操作上述步骤继续对赛车零部件进行材料赋予。在完成整车模型的材料赋予步骤后,使用分析功能中的体测量模块,选择整车三维模型后获得赛车基本参数见表1。

表1 赛车基本参数

1.4 理论所需制动力

1.4.1 制动减速度

在赛车制动时,由于制动力受到多方面因素的影响,导致瞬时速度曲线不断变化,不可取某一点来代表赛车制动时的减速度,所以采用我们国家标准减速度充分发出的平均减速度来作为赛车的制动减速度[8],计算公示为:

(1)

式中:u0,ua,ub分别为赛车的初始刹车车速,赛车0.1u0的车速,赛车0.8ub时的车速;Sc,Sd分别为赛车从u0到ua所行驶的距离,赛车从u0到ub所0.8ub行驶的距离。

使用相同质量、相同类型的已完成设计加工的巴哈赛车来进行制动系统的实践测试,根据往届比赛路面的分析,选取砂石路面进行制动检测,在赛车时速60 km/h的速度下进行三次制动实验获得实验数据的平均值,计算出赛车制动抱死下充分发出的平均减速度MFDD约为13 m/s2。

1.4.2 理论制动力

根据F=ma的计算公式,忽略滚动阻力、坡度阻力、空气阻力对制动的影响,将赛车质量和减速度代入,可获得赛车理论所需制动力。因为本文忽略了机械磨损和效率的问题,同时汽车制动时使用赛车载人总质量的130%,因此计算的理论制动力会增加30%,将扩大后的制动力记为赛车理论所需制动力,得到:

F=Gav*130%=2 891.3 N

(2)

2 制动系统计算体系

2.1 计算流程

根据整车理论所需的制动力来计算油泵内径、踏板杠杆比等参数,同时为保障赛车制动安全不进行卡钳的结构设计与定制,使用购买的AKcand对四活塞卡钳,因此不计算卡钳结构参数,设计的制动系统计算体系如图2所示。

图2 制动系统计算体系

2.2 制动分配系数

制动力分配系数指前制动器制动力与总制动器制动力之比,用β表示[9]:

(3)

当赛车制动时,赛车载荷分布点会产生向前轴方向偏移,使前轴所受制动力大于后轴制动力。根据制动稳定性的分析,可得保证赛车四轮同时抱死需要合理的前后轴制动力分配情况,因此参考2022年巴哈比赛赛场和制动性能测试场地,同步附着系数选择0.6,将赛车参数带入公式(3)获得赛车所需制动分配系数为0.641。

由公式(3)可以看出制动前后轴与整车制动力关系,而在计算前后轴制动原件参数时需要各自的制动力。因此使用理论整车所需制动力分别与β和1-β做乘积获得前轴和后轴的制动力,求得结果分别为 1 856.32 N和1 037.98 N。

2.3 油泵油压计算

根据液腔内的油压处处相等,制动轮缸处的油压由制动卡钳计算,当已知制动卡钳的活塞参数,因此根据制动所需理论车轮制动力可求出制动轮缸内的液体压力[10],得到:

(4)

式中:F卡钳为卡钳理论所需制动力;S卡钳为卡钳活塞面积;e为前轴或后轴车轮数;y为卡钳摩擦衬块数;ηf为摩擦衬块与制动盘摩擦系数,取0.3。

2.4 制动主缸直径

根据赛制要求,制动系统必须包括至少两个独立工作的液压制动回路,每个回路控制两个车轮。参考赛车制动的制动力平衡杆设计,因此在制动主缸结构中选择两个单腔补偿式制动主缸,布置结构为半H形式,单独控制前轴与后轴制动。制动主缸的结构参数包括活塞杆直径、主缸孔径、缸壁厚度、工作液压和液压力。考虑定制加工制动主缸的精度以及经济性,因此在计算出制动主缸直径后,在网上商城选取合适尺寸的主缸结构,当现有的规格中没有计算的主缸尺寸时,可适当增大主缸内径选择合适的制动主缸。

已知设计过程未涉及到油缸推动速度的计算,所以根据推力来计算液压制动力,而制动主缸直接推力为制动踏板通过杠杆放大传过来的制动力,因此使用制动踏板力公式反推求解液压制动主缸内径。已知人体在坐立姿态的脚踏板力为0~400 N,同时通过21岁男性普通车手的坐姿脚踏板力实验得到F踏=250 N,参考杠杆应满足在局限布置空间的踏板长度和赛事紧张状态下赛车手的踏板力应比实验状态下大,因此选取F踏=300 N。同时在制动系统设计方案中设计了前后轴制动力平衡杆分配,因此需要对反推的油泵公式进行更改,公式中增加平衡杆的制动力分配系数,也即为制动分配系数β的数值,其中计算结果以前轴制动力为例[11]:

(5)

式中:P为液压缸工作腔的工作压力或公称压力,MPa;D为油缸内直径,mm;F为油缸理论推力,N;μ为所求轴制动力占所需制动力比值;i为制动踏板机构的杠杆比;η为液压主缸及踏板机构之间的机械效率,一般可取η=0.82~0.86。同时参考GB/T 2348-1993中液压缸内径系列的优先级:8、10、12、16、20、25、32、40 mm等,因为制动力需大于理论制动力,因此选取12 mm作为制动主缸内径。

2.5 活塞杆外径尺寸

当液压系统公称压力等参数确定,在选取油缸内径尺寸参数后可计算出活塞外径大小:

(6)

同时参考GB/T 2348-1993活塞杆外径优先级系列:4、5、6、8、10、14、16、18、20等,为保障活塞杆强度及挠度要求,因此选取8 mm作为活塞杆直径。

2.6 制动踏板行程的计算

液压制动踏板行程是影响整车制动性能的一个评级标准,如果踏板行程过长,会使车手的踏板制动感变差,增加车手的疲劳,也违背了人机工程的设计要求;若踏板行程过短的话,车手在制动过程中有严重的前倾现象,舒适感下降,整车的制动粗暴,因此针对制动踏板的行程范围,设计出适合车辆的制动踏板行程,可以提高驾驶员的制动感。

制动踏板行程通常由制动器吸收的油量、制动主缸的行程和消耗、制动软管的膨胀、混入系统的空气量、制动盘制动器的打击等因素来决定[12]。但前两种影响因素为影响制动行程的主要因素,计算得到踏板行程为:

(7)

式中:l为主缸制动活塞行程,cm;d为制动主缸活塞的外径,mm。

3 结论

根据对赛车制动工况和赛制规则的分析,获得BSC赛车制动抱死时必要条件,即四轮同时抱死,同时根据制动系统的设计结构,建立制动系统理论计算体系,并根据制动结构设计,对制动踏板力和踏板行程计算公式进行优化,得到在制动减速度13 m/s2工况下,得到赛车理论所需制动力2 891.3 N,制动分配系数为0.641,制动主缸工作压力为3.5 MPa,制动主缸内径12 mm,活塞直径8 mm,踏板行程12.3 cm。