体育木地板抗滚动载荷的检测方法及分析

2022-09-02周志芳王宏棣王旭东

刘 佳,周志芳,王宏棣,花 军,张 昊,王旭东*

(1.北京中教国体技术检测有限公司,北京 100176;2.黑龙江省木材科学研究所,黑龙江 哈尔滨 150081;3.东北林业大学机电工程学院,黑龙江 哈尔滨 150040)

体育木地板与普通木地板的区别在于其具有特殊的运动保护功能[1-2]。抗滚动载荷性能是体育木地板抵御往复滚动载荷破坏能力的重要性能指标,主要表征地板面层材质及涂饰材料的性能[3]。该指标直接影响体育木地板的运动技术性能,因此对抗滚动载荷性能的检测方法和仪器设备研究一直是体育木地板研究领域的一个热点。

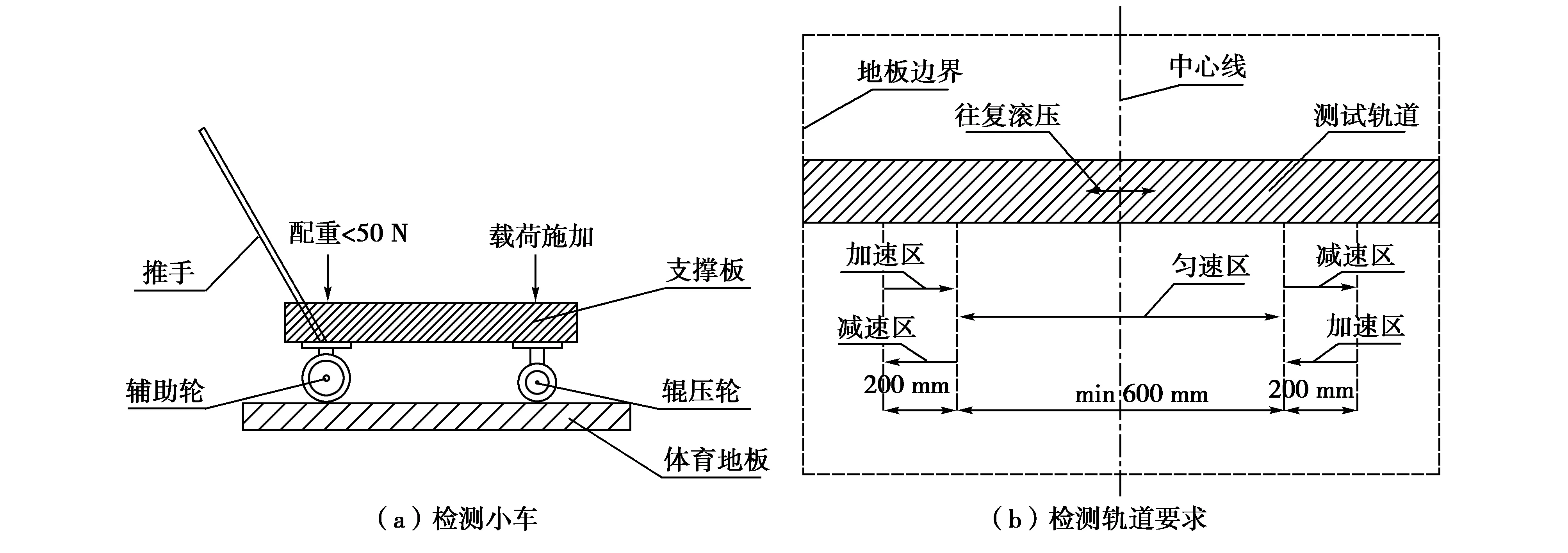

目前国内外关于体育木地板抗滚动载荷性能的检测方法和检测仪器方面的研究较为匮乏,存在检测方法陈旧、检测仪器结构简单、检测方法单一、检测精度不足等问题。在国外,体育木地板抗滚动载荷性能的检测方法之一是德国标准DIN18032:2001.2,应用至今一直未进行修订,方法较为陈旧。另一个常用的检测方法是欧盟标准BS EN 1569-2020(CEN) 《Surfaces for sports areas-Determination of the behaviour under a rolling load》(体育场表面滚动负荷下表面性能的测定),其较为详细介绍测试小车作为检测仪器以及检测轨道等测试要点,如图1所示[4]。图1(a)中,检测小车主要由钢制的检测轮、辅助轮、车体支撑板、小车推手等组成,配重质量起检测运行过程中调节作用;图1(b)中检测轨道规定了检测轨道尺寸,加速、匀速及减速区域要求、仪器滚压区域与地板位置关系等。欧盟标准细致地对滚动载荷方法进行叙述,虽然检测方法较新,但因检测设备是人为简易小车、测试速度由人行走控制、测量误差大等问题,不符合体育木地板的精准检测要求。

图1 DIN EN 1569-1999标准中测试小车及检测轨道示意图

在国内,体育木地板抗滚动载荷性能的检测依据是标准GB/T 20239-2015《体育馆用木质地板》,该标准中规定的具体方法为:检测钢轮直径76 mm,橡胶辊压轮弹性体硬度型号78Ashore,辊压轨道至少1 000 mm,检测中保证仪器不倾斜;检测值为:查看体育地板辊压后是否有毛刺、裂纹、断裂、劈裂、漆膜破坏,与检测滚道垂直将木质地板锯开查看内部结构变化,残余压痕≤0.5 mm,精确至0.1 mm。本文是在该方法的基础上研究如何进一步提升检测过程的科学性和检测结果的精度。

综上所述,在国内外关于体育木地板抗滚动载荷检测标准及方法中,最突出的问题为:检测方法陈旧、检测误差大、检测精度不足。因此,本文以解决上述问题作为切入点,通过探究激光位移传感器工作原理、激光位移传感器测量残余压痕方法、体育木地板抗滚动载荷检测过程三方面内容,为体育木地板抗滚动载荷性能检测提出新的解决方案。

1 基于激光测距技术的抗滚动载荷性能检测方法

激光测距技术即应用激光位移传感器实现精确测距的方法,其主要测量工具是激光位移传感器。激光位移传感器可以分为接触传感器和非接触传感器,接触式的传感器相比于非接触传感器测量精度较高,但由于体育木地板抗滚动载荷在进行检测时地板会产生一定的形变且在检测过程中,传感器处于移动状态,接触式传感器无法保持平稳接触性[5-7]。因此,考虑体育木地板抗滚动载荷性能的实际检测过程,选用非接触式传感器。

1.1 激光位移传感器工作原理

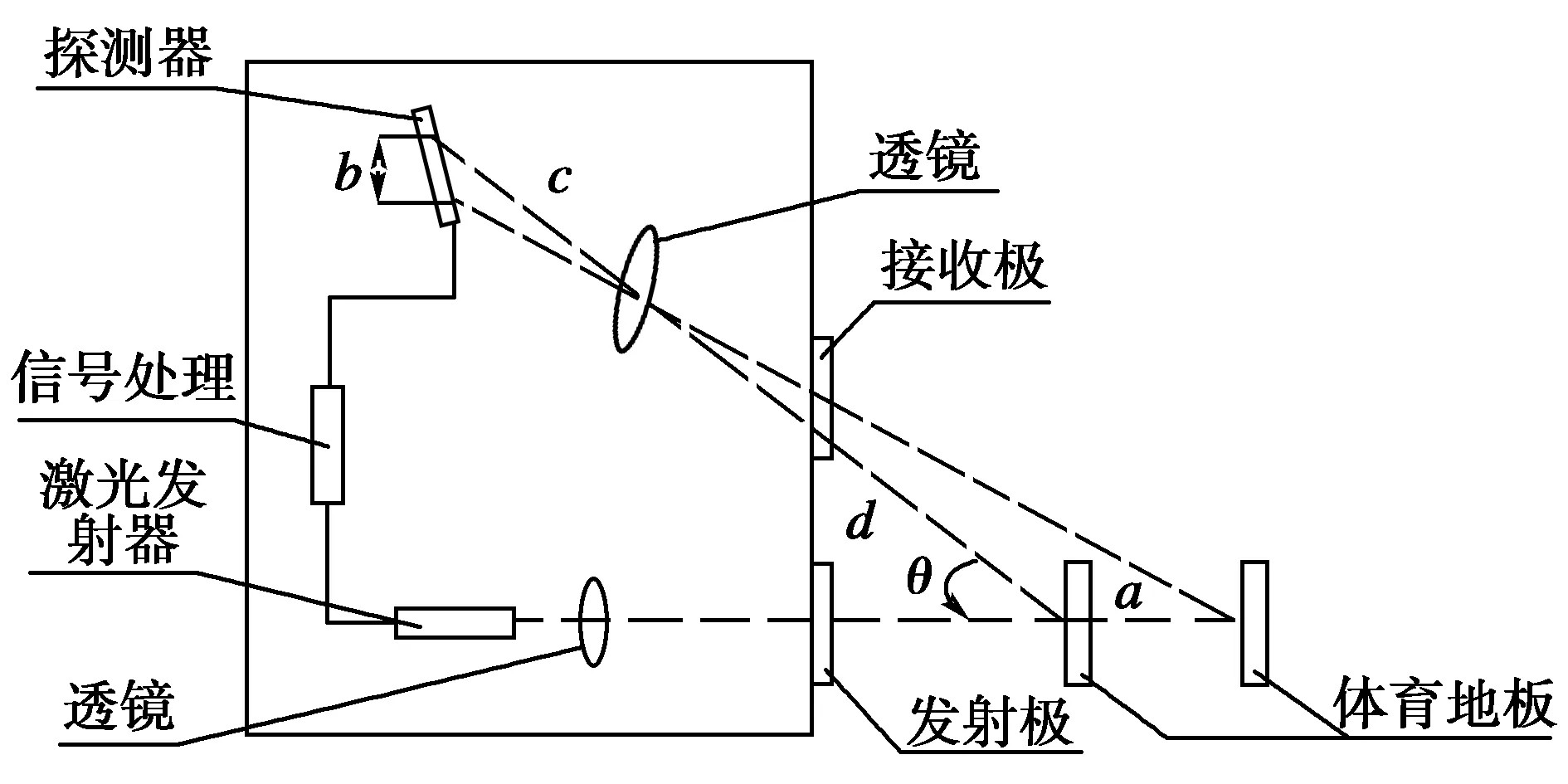

激光位移传感器以激光器作为光源,采用三角测距原理进行探测。三角测距原理为:激光发射器发出的光线作为发射极,经过透镜聚焦后垂直射入被测体育木地板表面上,当滚动轮带动激光位移传感器在体育地板表面移动时,反射光也会发生变化,反射方向上光线通过透镜在探测器成像,进而计算出被测物体的位移[8-9]。体育木地板抗滚动载荷性能检测过程中激光位移传感器工作原理如图2所示。

图2 激光位移传感器工作原理

激光位移传感器在体育地板滚动载荷实际检测过程为:激光发射极发出激光射线;射线经透镜聚焦射到体育木地板面层每块地板单元的中心信号采集点上;因体育木地板面层地板表面平整度存在差值a,光线会产生与入射方向不同夹角的反射光线;反射光线射入至激光接收极上后,经透镜聚焦照射到探测器上产生位移b。

激光位移传感器计算求解位移大小过程为[10-11]:通过激光接收极的探测器得到位移信号b,信号处理器由式(1)可以得出滚动轮带动激光位移传感器在体育地板移动的距离a。

(1)

式中:a为激光位移传感器移动的距离,μm;b为探测器探测位移,μm;c为透镜至探测器距离,μm;d为透镜至检测体育木地板表面的距离,μm;θ为发射极光线与接收极光线夹角,°。

1.2 双位移传感器、两列扫描点及两次扫描差值测量的检测方法

体育木地板抗滚动载荷性能测量结果用体育木地板的残余压痕深度来表示,残余压痕是体育木地板面层抵抗外力破坏及判定体育木地板使用寿命长短的重要指标。依据GB/T 20239-2015《体育馆用木质地板》标准中抗滚动载荷性能检测方法,及激光位移传感器在体育木地板抗滚动载荷检测的工作原理,考虑激光位移传感器对体育木地板残余压痕测量的适配程度及提升检测精度要求,将激光位移传感器应用于体育木地板残余压痕检测中,提出双位移传感器、两列扫描点检测及两次扫描差值测量检测方法。具体检测方法描述如下:

1.2.1 双位移传感器设置

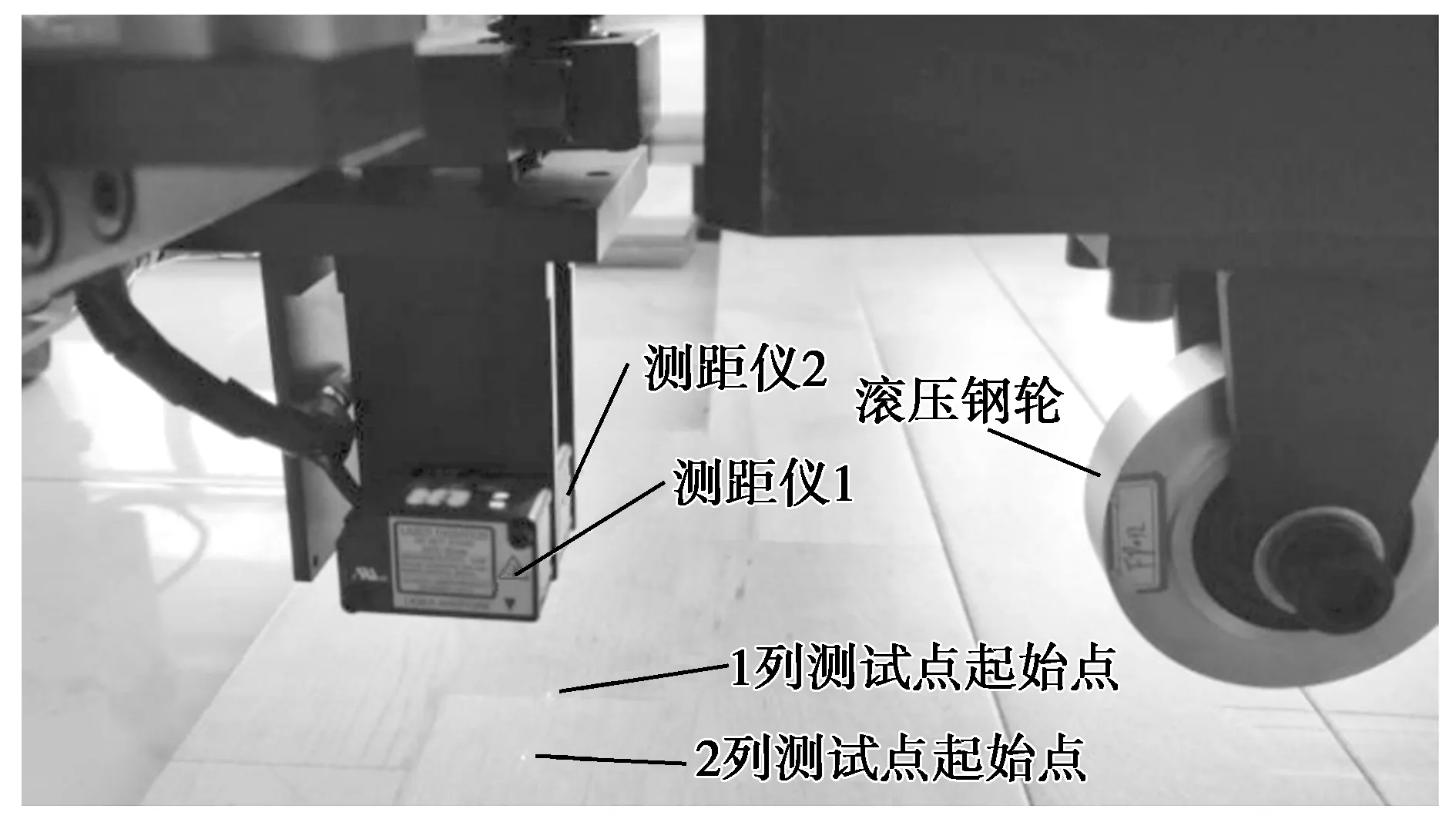

体育木地板进行抗滚动载荷性能检测过程中,依据标准检测钢轮在体育木地板表面进行反复辊压150次,滚动载荷最主要探测指标为体育地板在滚动载荷滚压下的残余压痕深度。由于体育木地板面层地板初始平整度存在一定差异且受滚动载荷后也会产生不同程度的变形,而激光位移传感器只可以探测一维平面内的深度变化值。因此,基于激光位移传感器工作原理及体育木地板抗滚动载荷性能测试标准要求,设计如图3所示双位移传感器设置的探测方案。

图3 双位移传感器设置探测方案示意图

图3所示的双激光检测器探测方案具体检测布置为:测距仪1位于滚压轮后,其用于检测经滚压轮滚压后,体育木地板表面产生残余压痕深度变化;测距仪2位于滚压轮侧边,用于检测滚动载荷在体育木地板表面滚压前后压痕相比于未施加滚动载荷表面层进行压痕值对比计算。采用双检测器对比分析检测方法,可有效提高体育木地板产生残余压痕的检测精度。

1.2.2 两列扫描点检测

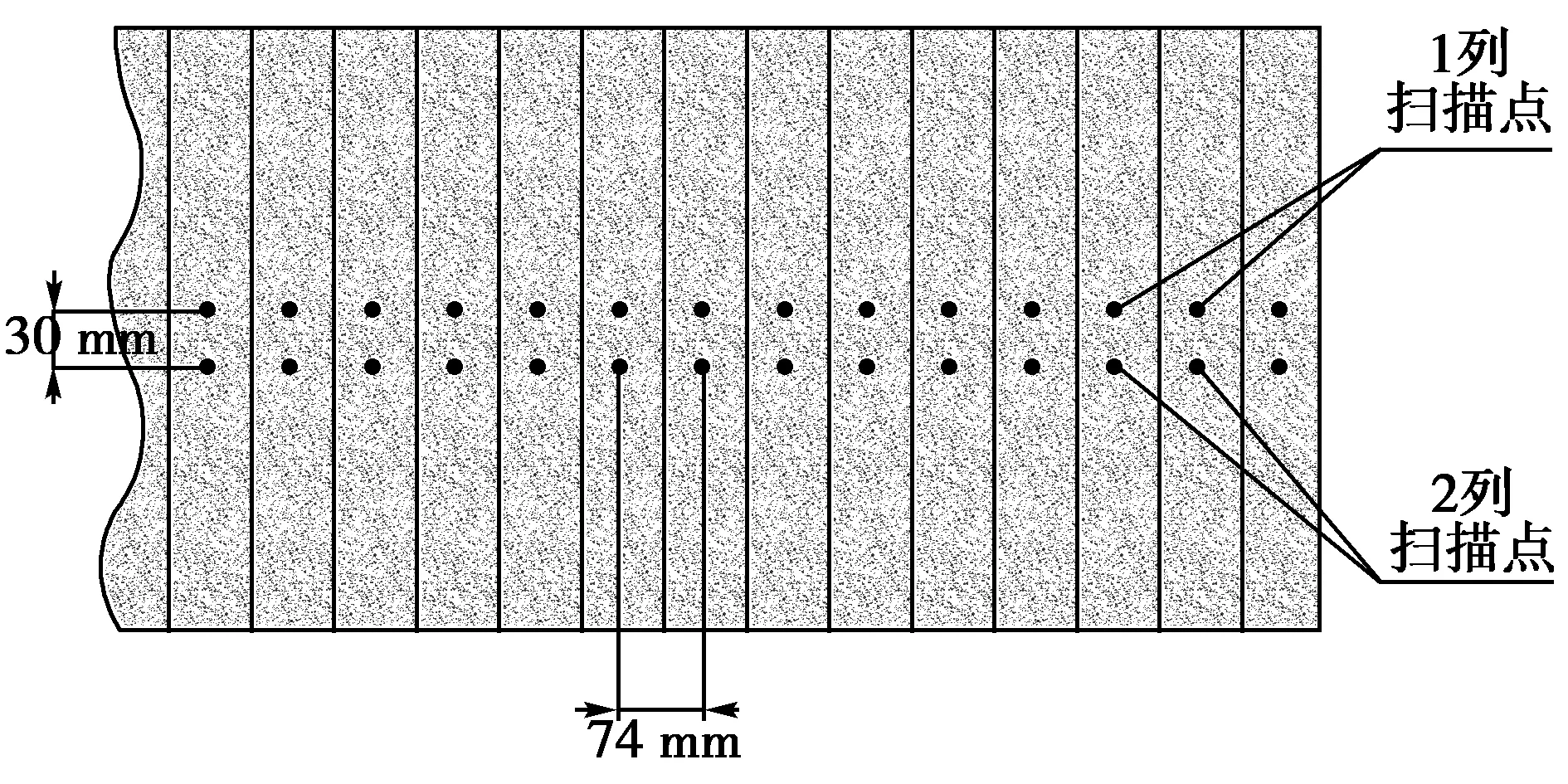

根据激光测距检测仪的工作原理,在静止状态进行采集激光信号相比于运动状态精确程度更高。因此,在实际信号采集时需要在被测体育地板表面进行虚拟扫描点标定,体育地板扫描点布置示意图如图4所示。

图4 体育地板扫描点布置示意图

图4所示的检测点分为1列扫描点与2列扫描点;1列扫描点用于测距仪1进行扫描检测用;2列扫描点用于测距仪2进行扫描用;两列扫描点相距30 mm;每列扫描点中每个扫描点相距为74 mm(扫描点距离为体育木地板面层地板单元宽度距离,实验选用面层地板单块拼装宽度为74 mm)。

1.2.3 两次扫描差值测量

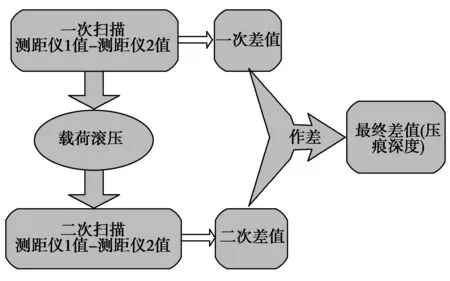

体育木地板滚动载荷检测采用双激光测距仪检测差值方案,其中测距仪1位于辊压轮后面,辊压轮在体育木地板滚压后产生深度不同的压痕;测距仪2位于滚压轮侧边位,用于对比参数应用,具体检测求解过程如图5所示。

图5 检测求解过程

如图5所描述:体育木地板进行抗滚动载荷测试之前,应用测距仪1与测距仪2对体育木地板表面进行初次扫描,测试要求为跨越体育木地板面层地板的拼装缝;对测距仪1与测距仪2所获得的检测值做差值得到初始差值;施加滚压载荷进行滚压150次后,对辊压轮所产生的压痕进行第二次扫描,同理获得测距仪1与测距仪2的检测差值;用第二次扫描差值减去第一次差值获得最终差值即体育木地板表面压痕深度值,采用两次扫描的求解过程可以有效地避免因体育木地板在滚压过程中发生形变带来的误差,较大地提升检测精度。

综上所述,体育木地板抗滚动载荷性能检测采用双位移传感器、两列扫描点检测及两次扫描差值测量的检测方法,在理论上可以有效解决检测方法陈旧、检测误差大、检测精度不足问题。

2 检测方法的验证实验

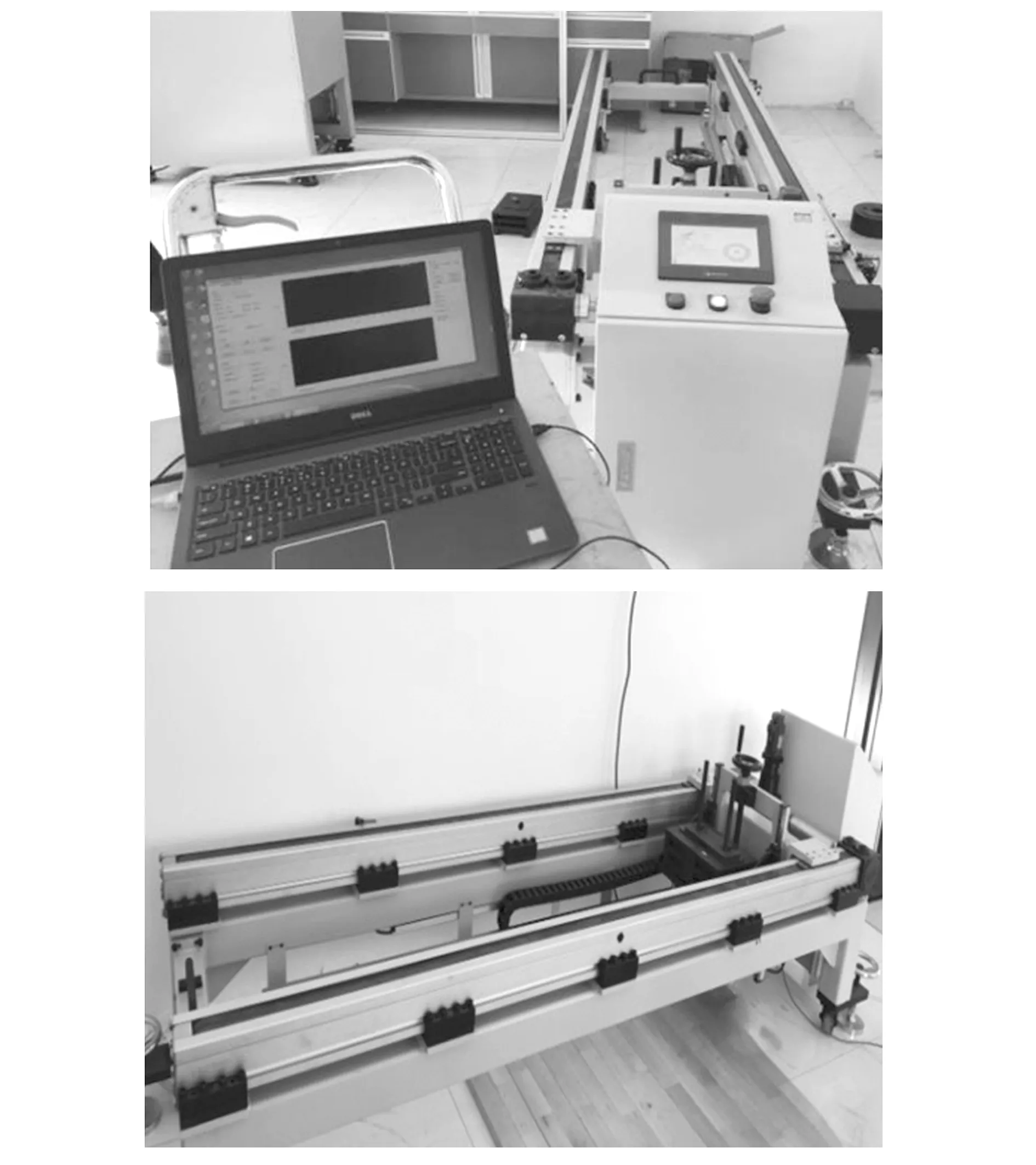

为进一步验证双位移传感器、两列扫描点检测及两次差值测量检测方法实施的可行性及检测精度,以体育木地板面层地板作为研究对象,设计基于激光测距技术的体育木地板抗滚动载荷检测的验证实验。

2.1 实验仪器与方法

实验仪器主要采用自主设计的体育木地板滚动载荷检测仪及体育地板面层地板。依据GB/T 20239-2015,采用体育木地板抗滚动载荷检测仪运行速度为0 mm/s~400 mm/s,施加载荷设置20 kg~300 kg;体育木地板面层地板材质为国产枫木,地板单块尺寸为1 200 mm×74 mm,实验拼装尺寸为1 200 mm×1 200 mm。验证试验布置如图6所示。

图6 滚动载荷实验检测仪器布置

进行抗滚动载荷验证实验时,钢轮的滚压路径要包含单块拼装体育地板单元及地板接缝。在检测过程中,滚压轮在滚压过体育木地板表面时会使其产生形变,包括弹性可恢复的变形和塑性变形,面层地板的拼装缝也会在滚压过程中产生一定变形,因此检测点不能设置在拼装缝上[12]。为进一步提高仪器的检测精度,采用双位移传感器设置、两列扫描点检测及两次扫描差值测量的检测方法。其中,激光位移传感器在检测过程中,每列测试扫描点选取每块体育木地板单元的中心点作为信号采集点,为虚拟点,如图7所示。

图7 体育地板面信号采集点布置示意图

按照GB/T 20239-2015标准中关于体育木地板抗滚动载荷检测要求:选择两条至少1 000 mm长的检测轨道,并包含面层地板中的接缝;检测滚动速度为0.3±0.05 m/s,且在滚道上往返150次(双线总计300次),图8为体育木地板放置与滚动载荷检测仪布置示意图。

图8 体育地板滚动载荷检测仪器布置示意图

按图8所示将体育木地板与滚动载荷检测仪位置固定后,进行参数设定,本次滚动载荷检测实验参数设置为:施加载荷为260 kg;运行速度为300 mm/s;设置实验滚压次数为150次;检测体育木地板面层地板尺寸为1 200 mm×1 200 mm。

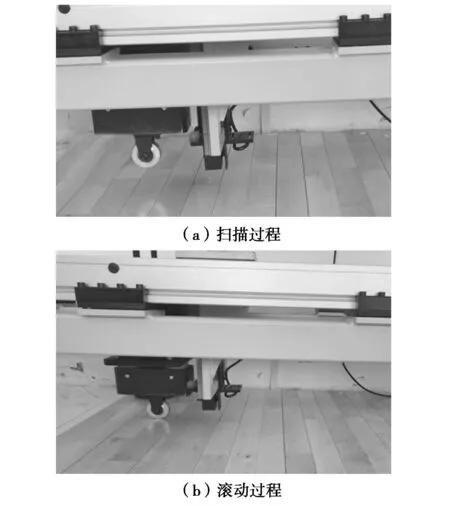

依据激光位移传感器工作原理,结合体育地板滚动载荷残余压痕检测方法要求,降低地板生产及铺装过程中产生的实验误差,将抗滚动载荷检测实验过程分成扫描过程及滚压过程。其中,扫描过程分成一次扫描及二次扫描过程,扫描过程即在未施加载荷的条件下,对体育木地板表面进行扫描取点过程,如图9(a)所示。滚压过程即在施加滚压载荷后,对体育木地板完成滚压过程进行的第二次扫描取点过程,如图9(b)所示。

图9 体育地板滚动载荷仪检测过程

进行扫描差值计算:通过图4~图9(a)所示的施加滚动载荷前对被检测地板表面进行平整度一次扫描过程,依靠两个探测仪对辊压实验前的体育木地板表面两列检测点进行扫面,产生的测量值做差,得到一次差值(为体育地板初始平整度差值);通过完成图4~图9(b)所示释放辊压轮并施加载荷,启动滚动载荷检测仪并以0.3 m/s速度运行的滚压动作过程,当辊压轮完成预设载荷在体育地板150次(往返300次)的滚压过程,将辊压轮升起,同一次扫描过程对体育地板表面产生的压痕进行二次扫描,将二次扫描数值与一次扫描数值进行插值计算,最终获得的压痕差值即为体育木地板在承受滚动载荷后产生的残余压痕深度。

2.2 实验结果分析

经抗滚动载荷测试后,体育木地板表面会产生图10所示的残余压痕。

从图10可以看出,进行抗滚动载荷实验过后体育木地板面层产生的残余压痕,按传统方法很难精确获得滚动载荷在体育木地板表面产生的残余压痕深度。为解决此问题,通过滚动载荷测量仪安装的激光测距传感器可精确检测产生的残余压痕,图11为体育木地板滚动载荷检测仪进行实验过程中实时产生滚动载荷残余压痕深度变化图。

图10 体育地板表面残余压痕

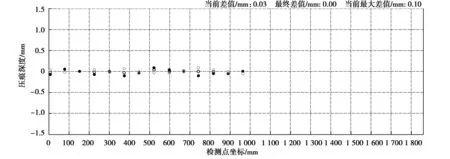

图11 滚动载荷残余压痕深度变化

图11中,纵坐标代表差值数值,横坐标代表体育木地板选取检测点坐标;绿色标记点代表初始扫描值,黄色标价点代表当前差值(即一次扫描值),红色标记点代表最终插值(二次扫描值与一次扫描值差值即残余压痕深度),图中不标记二次扫描值,白色标记点代表最大插值点。为更加直观地得到各体育木地板表面检测点压痕深度,调取体育木地板滚动载荷测试仪后台残余压痕坐标数值,如表1所示。

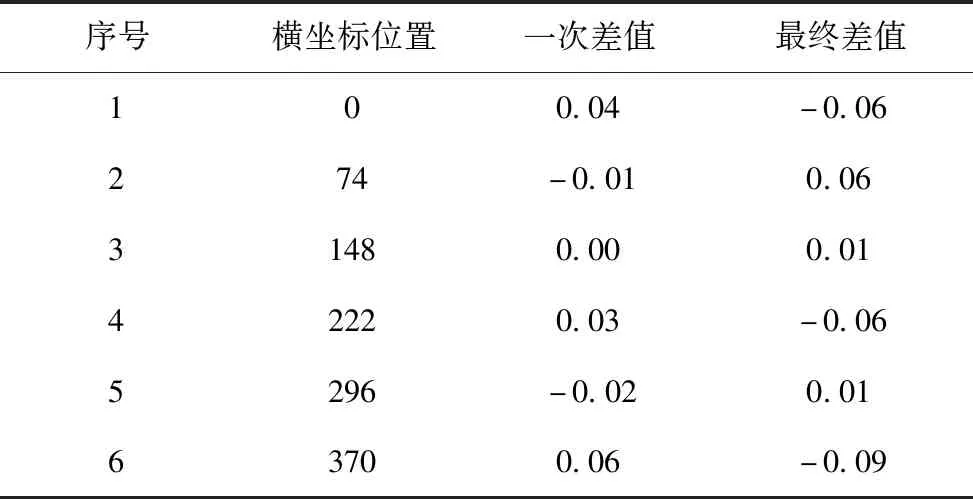

表1 仪器运行后台参数

续表1

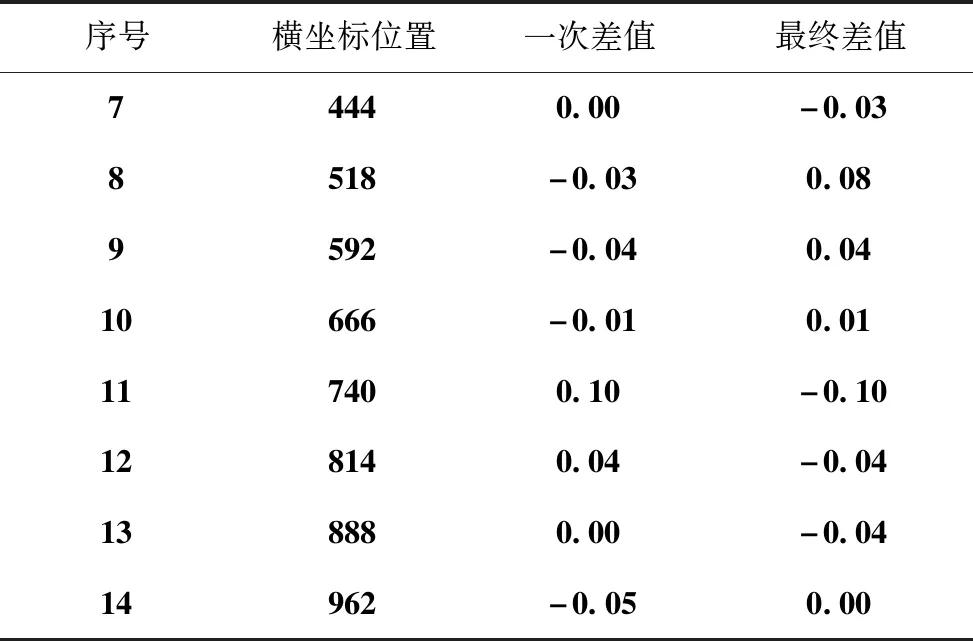

对上述表格中的14组数据进行整理,其中表中压痕深度参数的正负代表初始定位时压痕方向,横坐标为每个检测点之间距离(实验单块地板74mm宽度)。为更加直观表示不同阶段压痕深度变化,采用图12体育木地板各检测点不同阶段压痕深度差值进行描述。其中,一次差值与二次差值进行做差,所得差的绝对值即为最终差值(压痕深度值)。

图12 体育地板检测点不同阶段压痕深度差值图

从图12中可以清晰的得到体育木地板在不同方向、不同实验组中产生压痕深度的曲线变化情况,其中最大压痕深度为0.1mm,检测精度为0.01mm。在标准GB/T20239-2015《体育馆用木质地板》中关于体育木地板抗滚动载荷性能检测值要求是残余压痕≤0.5mm精确到0.1mm,实验体育木地板的检测结果符合抗滚动载荷标准检测要求,该试样达到室内体育木地板安装与使用要求。

3 结论

(1)基于激光位移传感器工作原理及滚动载荷检测标准,提出了双激光位移传感器、两列扫描点检测,两次扫描差值测量的检测方法。

(2)依据提出的应用于体育木地板抗滚动载荷残余压痕检测的激光位移传感器测试方法,设计并实施了体育木地板滚动载荷检测实验,得到滚压实验残余压痕变化参数及变化曲线,仪器检测精度为0.01 mm。

综上所述,体育木地板抗滚动载荷检测方法和实验分析的研究,验证了体育木地板抗滚动载荷采用双位移传感器、两列扫描点检测及两次扫描差值测量的检测方法是可行性的,解决了检测方法陈旧、检测误差大、检测精度不足问题。