电动汽车无同步器AMT挂挡冲击分析与优化控制

2022-08-19吴斌,王耀

吴 斌,王 耀

(北京工业大学能源与动力工程学院,北京 100124)

机械自动变速器以结构简单、传动效率高、成本低等优点被广泛应用到传统燃油车及新能源汽车上[1].由于驱动电机具有很好的调速特性,装配机械式自动变速器的纯电动汽车可以取消传动系统中的离合器和同步器,采用电机-变速器直接连接的结构.电动汽车换挡过程分为降矩、摘挡、调速、挂挡、升矩5个阶段,其中挂挡阶段由于接合套与接合齿圈直接接触,如控制不当会产生较大挂挡冲击,缩短变速器的使用寿命[2].

为降低挂挡过程中产生的冲击,国内外学者围绕换挡冲击机理分析、换挡机构优化设计、换挡冲击控制方面进行了大量的研究工作.在换挡冲击机理分析方面,程潇骁等[3]通过仿真得到了换挡力与换挡冲击的关系曲线,对换挡过程中的非同步打齿现象做了详细的分析;Duan等[4]建立了“刚度-阻尼”碰撞模型,对挂挡过程中产生的接触力进行了详细的分析;陈红旭等[5-6]以无同步环机械自动变速器(automated mechanical transmission,AMT)为研究对象,通过分析得到挂挡轴向冲击的主要来源为逆齿阶段,并研究了换挡力、相对转速、初始相对位置3个变量对接合性能的影响.隋立起等[7]建立了考虑齿轮耦合振动的换挡过程非线性动力学模型,对接合套和接合齿圈的接触冲击力进行了分析.崔文夏等[8]分析了转速差和换挡力对啮合过程的影响并进行仿真,得到最佳的转速差范围.在换挡机构优化方面,罗玉涛等[9]设计了一种用于换挡同步、具备扭转减振功能的扭振接合器;Mo等[10]将同步器的摩擦环替换为一种带有扭转减振弹簧的多齿接合的换挡结构,降低了车辆换挡时的冲击;Wu等[11]提出了采用非对称接合套与接合齿圈齿形结构以降低换挡冲击的方法.在换挡控制策略方面,张琰等[12]利用UK方法设计了一种接合套换挡轨迹跟踪控制器,并与PID加权控制完成换挡;鄢挺等[13]通过神经网络自学习算法更新接合套目标位移、换挡电流,通过位置、电流双闭环控制的方式跟随目标位移;柴本本等[14]采用非线性时间最优控制对换挡电机进行了位置控制;曾远帆等[15]、田丰等[16]设计了转速主动同步与转角主动对齿换挡控制策略,在换挡过程中实现了接合套和接合齿圈的转速与转角的精确同步;王大方等[17]提出了一种时间最优的换挡执行机构控制方法,最大限度地缩短了换挡时间.

挂挡过程中接合套与接合齿圈初始接触位置是随机变化的[18],上述研究没有考虑不同初始接触位置对挂挡冲击的影响,因此基于接合套目标位置的控制策略不能适应初始接触位置随机变化的特点.本文对无同步器两挡AMT挂挡过程进行了动力学分析,应用AMESim软件设计了挂挡模型,通过动力学分析得到接合套与接合齿圈初始接触位置、接合套轴向速度对挂挡冲击的影响机理,并进行台架试验验证;在此基础上综合接合套位置、速度及换挡电机电流等参数设计了一种可以自适应接合套与接合齿圈初始接触位置的挂挡控制策略,台架试验结果表明该控制策略能够有效降低挂挡冲击.

1 无同步器AMT挂挡过程

1.1 两挡电动汽车传动系组成

无同步器两挡AMT的电驱动系统如图1所示,驱动电机输出转矩通过一挡或二挡齿轮组、相应的接合齿圈与接合套、中间轴、主减速器、差速器、半轴传递到车轮.在换挡过程中通过控制接合套的水平移动实现摘挡和挂挡.

图1 两挡电动汽车驱动系统

为分析挂挡过程中的动态特性,把整个电驱动系统简化为如图2所示的传动模型.Jgr表示驱动电机和一、二挡齿轮组等效到接合齿圈端的惯量;Jslv表示主减速器等效到接合套端的惯量;Jout表示整车等效到中间轴的惯量.由于半轴及车轮的刚度相比于传动轴及齿轮啮合刚度较小,可认为接合套与整车端之间通过半轴等效的弹簧连接[11],K和C分别表示半轴和车轮等效到接合套端的扭转刚度和阻尼;ωgr表示接合齿圈的转速;ωslv表示接合套的转速;ωout表示车轮等效到中间轴的转速;vslv表示接合套轴向速度;Ti表示接合齿圈端在不同挡位下的阻力矩,i表示挡位;Tload表示整车端行驶阻力等效到中间轴的阻力矩.

图2 传动系统模型

1.2 动力学分析

挂挡过程按照接合套与接合齿圈的相对位置可以划分为自由行程、倒角接触、齿面接触3个阶段[4].

1.2.1 自由行程阶段

接合套从空挡位置开始向目标挡位运动,首先是自由行程阶段.此阶段接合齿圈只在圆周方向受电机转动及齿轮传动阻力矩Ti;接合套与接合齿圈互不干涉,在换挡力的作用下向接合齿圈运动,在圆周方向受到整车阻力矩Tload和半轴的扭转力矩Tds,轴向上受到换挡电机传递的换挡力Fs和接合套在运动时与花键毂之间的滑动摩擦力fs.此阶段动力学方程为

(1)

Tds=K(θout-θslv)+C(ωout-ωslv)

(2)

式中:θslv和ωslv分别为接合套的角位移和角速度;θout和ωout分别为车轮等效到中间轴的角位移和角速度.

1.2.2 倒角接触阶段

挂挡过程中接合套与接合齿圈初始接触的位置具有随机性,根据初始接触位置可以将挂挡过程分为直接接合、顺齿接触和逆齿接触这3种情况[3].

在换挡力Fs的作用下,接合套与接合齿圈接触受力分析如图3所示,接合齿圈受到垂直于接触面的接触力Fc和平行于接触面的摩擦力fc,接合套受到垂直于接触面的接触力F′c和平行于接触面的摩擦力f′c,摩擦力与接触力的关系为

图3 接触受力分析

fc=μFc

(3)

式中μ为接合套与接合齿圈齿面间的滑动摩擦因数.

此阶段动力学方程为

(4)

式中:Rslv为接合套半径,Rgr为接合齿圈半径,Rslv=Rgr;δ=1时表示顺齿接触,δ=-1时表示逆齿接触.

接合套所受接触力在轴向上的分量阻碍接合套的运动,降低接合套的轴向移动速度,受到冲击的大小可以用冲量I表示,计算方法为

I=mslv|v′slv-vslv|

(5)

式中:v′slv为接合套碰撞后的轴向速度;vslv为接合套碰撞前的轴向速度.

(6)

接合套与接合齿圈第一次接触之后,接合套在换挡力的作用下拨动接合齿圈转过一定角度后继续挂挡.在拨齿的阶段,增大换挡力有利于缩短挂挡时间.

1.2.3 齿面接触阶段

进入齿面接触阶段后,接合套进入接合齿圈的齿槽,沿着齿槽轴向运动,直到完全接合.此阶段接合套与接合齿圈的转速已经同步,动力学方程为

(7)

此阶段的结束后,驱动电机开始恢复转矩.整个挂挡过程的时间te为3个阶段所用时间的总和.

1.3 仿真分析

根据上述动力学模型,应用AMESim软件设计的挂挡模型如图4所示.换挡执行机构由永磁直流电机、涡轮蜗杆模块和力臂模块组成,调节换挡电机电压即可改变接合套的轴向移动速度;整车端由转动惯量模块和转矩输入模块组成;接合套端为一个转动惯量模块,通过旋转刚度-阻尼模块与整车端连接;接合齿圈端由转动惯量模块和旋转阻尼模块组成,通过牙嵌式离合器模块与接合套端连接,调节牙嵌式离合器模块相关参数可以改变接合套与接合齿圈的相对位置,并且该模块包含有接触力模型,可以得到接合套与接合齿圈间的接触力.

图4 仿真模型

接合套与接合齿圈的相对位置如图5所示,取值范围用(-1.0,1.0)表示.本文将接合套与接合齿圈初始接触时的相对位置统一称为碰撞位置,以ωslv>ωgr为例,碰撞位置在(-1.0,0)的范围内表示顺齿接触,在(0,1.0)的范围内表示逆齿接触,等于0时表示接合套的齿尖与接合齿圈的齿槽相对,这种情况下可以直接接合而不会产生大的挂挡冲击.

图5 接合套与接合齿圈的相对位置

以挂一挡为例,接合齿套间转速差为50 r/min进行仿真,分析不同碰撞位置和不同轴向速度对挂挡冲击的影响规律.

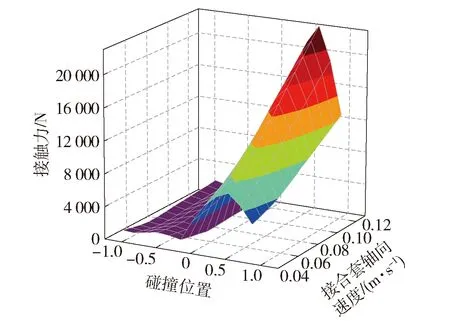

接触力随接合套与接合齿圈初始接触位置、接合套轴向速度的变化规律如图6所示,当接合套轴向移动速度为0.13 m/s时,碰撞位置在(-1.0,0)内对应的接触力基本在2 500 N左右,而碰撞位置从0到0.5对应的接触力逐渐增大,在碰撞位置为0.5时,接触力高达23 800 N,随后碰撞位置从0.5到1.0对应的接触力逐渐降低.在相同的碰撞位置下,随着接合套碰撞前的轴向速度增大,接触力增大,降低接合套碰撞前的轴向速度可有效降低挂挡冲击.

图6 不同碰撞位置和轴向速度下的接触力

2 台架试验

换挡试验台架由驱动电机及其控制器(motor control unit,MCU)、两挡AMT及其控制器(transmission control unit,TCU)、车轮、飞轮、磁粉制动器、大功率直流电源等组成,结构简图和实物照片分别如图7(a)(b)所示.大功率直流电源用于为MCU提供345 V的直流电压;AMT的输出轴通过2个半轴分别连接到左右2个车轮,通过千斤顶将车轮压在飞轮上;磁粉制动器用于模拟换挡时整车所受的阻力矩;接合齿圈的转速由MCU通过CAN总线发送至TCU的驱动电机转速乘以相应的速比获得;接合套的转速由安装在变速器输出轴的转速传感器测得;接合套的位移由安装在换挡拨叉上的霍尔位置传感器测得.

图7 换挡试验系统

变速器换挡执行机构由永磁直流电机和蜗轮蜗杆组成,通过脉宽调制(pulse width modulation,PWM)的方式调节施加在换挡电机的电压,实现对接合套位置、速度的控制.ACS712电流传感器与永磁直流电机的电枢串联,用于监测挂挡过程中换挡电机电流的变化.

挂挡前由驱动电机将接合套与接合齿圈转速差主动同步到50 r/min以下,参考文献[14]中提出的最短时间换挡控制策略,对换挡电机施加最大电压,以接合套的实际位置作为反馈,在接合套接近最终挂挡位置时,对换挡电机施加最大反向电压,使接合套快速停在目标挡位.

按照车辆在30 km/h时降挡的工况进行多组试验,通过筛选得到2组不同初始接触位置的试验结果,分别为图8(a)的逆齿接触和图8(b)的顺齿接触.整个挂挡过程的自由行程、倒角接触、齿面接触3个阶段分别对应图8(a)(b)中a—b、b—c、c—e的时间段.

a—b表示自由行程阶段.接合套在换挡电机驱动下向接合齿圈移动,换挡电机电流首先迅速增大,由于换挡电机反电动势的存在,电流随着接合套速度的增大而减小;接合套端转速在飞轮转动惯量的作用下基本不变;由于存在搅油损失,接合齿圈端转速有小幅下降.

b—c表示倒角接触阶段.图8(a)中接合套经过第一次碰撞,接合套转速发生波动,碰撞前接合齿圈的转速小于接合套,经过碰撞后接合齿圈的转速有所上升,与接合套的转速差缩小;由于接触力的影响,接合套轴向速度迅速降低为0 m/s,换挡电机电流上升,换挡力增大,随后接合套在换挡电机的作用下,与接合齿圈摩擦接触,拨动接合齿圈,直到越过倒角区域;顺齿接触没有明显的冲击,接合套转速没有波动,轴向速度增加,换挡电机电流减小,直到越过倒角区域.

图8 试验结果

c—e表示齿面接触阶段.逆齿接触情况下,此阶段接合套与接合齿圈转速相等,接合套继续轴向移动,到d时刻,换挡电机受到反向电压,使接合套准确停在目标挡位;顺齿接触情况下,由于接合套轴向速度还很大,造成的转速波动幅值略大于逆齿接触在倒角接触阶段产生的转速波动幅值.

逆齿接触挂挡从a时刻开始到e时刻结束,所用时间为236 ms,碰撞引起接合套转速波动幅度为46 r/min,根据冲量计算公式(5),计算得到第一次碰撞的冲量为0.71 N·s.相比于逆齿接触,顺齿接触的挂挡时间比较短(为157 ms),倒角区域产生的挂挡冲击极小,可忽略不计.

通过对接合套与接合齿圈初始顺齿、逆齿接触挂挡过程的分析,可知顺齿和逆齿接触都会产生挂挡冲击,但产生冲击的阶段不同,主要原因是接合套轴向移动速度过大,并且在发生碰撞后,需要接合套提供较大的换挡力来拨动接合齿圈,直到拨齿完成.

3 基于初始接触位置的挂挡控制策略

通过对挂挡过程的分析可知,挂挡冲击与接合套的初始接触位置有关,接触前后对接合套的轴向移动速度和换挡力有不同的需求.文献[12-13]中都按照位置闭环的方式根据目标位移来控制接合套的移动,但由于初始接触位置是不可预测的,提前设定好的目标位移不能根据初始接触位置进行实时调整,造成较大的挂挡冲击,基于接合套目标位置的闭环控制显然不能满足快速、低冲击挂挡的需求.

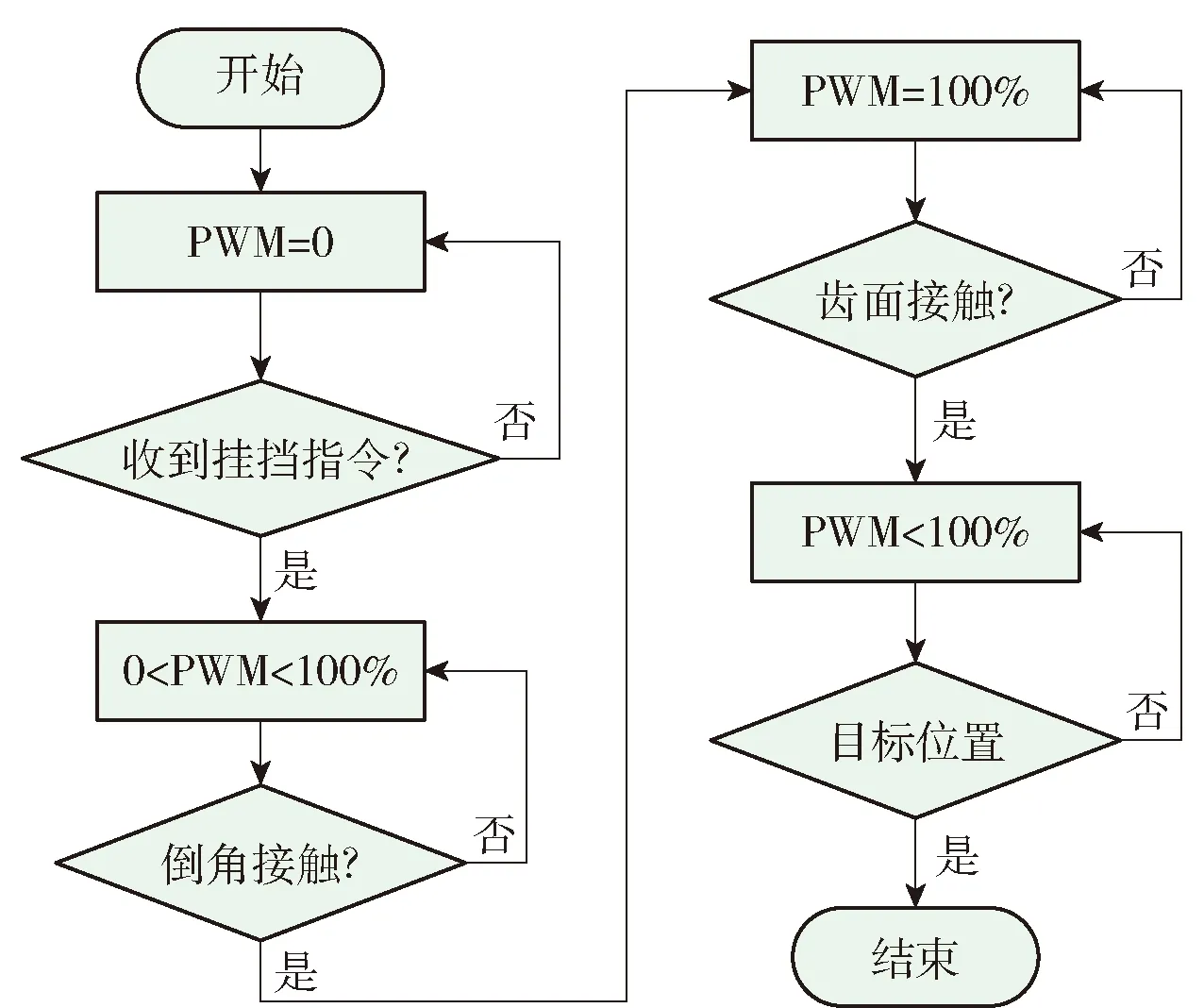

根据上述分析结果提出能够自适应接合套与接合齿圈初始接触位置的挂挡控制流程如图9所示.

图9 优化后的挂挡控制流程图

本文提出的控制策略对挂挡前的初始位置进行了改进,以降挡为例,将摘挡的目标位置调整到更靠近一挡的位置,同时保证接合套与接合齿圈的位置不会影响调速,将接合套自由行程的距离由原来的4.4 mm缩短为2.4 mm,有效缩短挂挡时间.

在调速完成后TCU收到挂挡指令,开始挂挡.在倒角接触阶段前(自由行程阶段)对换挡电机施加较小的电压,即PWM<100%,使接合套以较慢的速度靠近接合齿圈,实现低冲击接触;进入倒角接触阶段后,对换挡电机施加最大电压,即PWM=100%,使接合套更快地拨动接合齿圈;越过倒角接触阶段后(齿面接触阶段),对换挡电机施加较小的电压,即PWM<100%,使接合套缓慢进入挡位,此阶段接合套轴向速度较小,不需要采用反接制动的策略.

接合套与接合齿圈的初始接触位置具有随机性,因此对初始接触位置的准确判断是实现自适应接合套与接合齿圈初始接触位置挂挡控制策略的关键.本文将接合套位移、加速度、换挡电流的导数作为判断条件,对接合套的运动状态进行监测.

以挂一挡为例,经过多次台架试验标定,判断是否碰撞的条件参数为

(8)

进入齿面接触阶段的条件为

xslv≥0.016 5 m

(9)

(10)

式中:R、a0、b0均大于0;v(t)为全程快速微分器的输入,在本文中即为接合套位置信号;x2为全程快速微分器的输出,即为接合套移动速度;x1为中间变量.计算接合套轴向速度、加速度和换挡电流导数时,参数分别为a0=0.05、b0=0.2、R=1 000和a0=1.00、b0=1.0、R=1 000.

自适应接合套与接合齿圈初始接触位置控制策略的挂挡台架试验结果如图10所示,图中接合套位移的初始位置由原来的0.009 m提前到0.011 m,自由行程缩短了0.002 m;在2.225 s的时刻,接合套的位置X1=0.015 m,接合套加速度X″slv=-0.004 1 m/s2,换挡电流的导数I′shift=0.102 8 A/s,根据式(9)对这3个参数进行判断,可知接合套已经与接合齿圈接触,PWM由70%变为100%,用最大换挡力使接合套拨动接合齿圈;在2.322 s时刻,接合套位置X2=0.016 5 m,接合套已经越过倒角接触阶段,PWM由100%变为70%,直到到达目标位置,完成挂挡.

图10 基于初始接触位置的挂挡结果

本文通过控制TCU输出较小的PWM来降低施加在换挡电机端的电压,从而减小接合套在自由行程阶段的轴向移动速度,实现低冲击挂挡,但PWM<50%时,换挡电机的输出力矩不足以克服定位销的自锁阻力,挂挡失败.为得到自由行程阶段的最优PWM,本文以不同的PWM进行挂挡试验,结果如表1所示.

由表1可知,在自由行程阶段降低换挡电机电压会降低挂挡冲量和接合套转速波动幅值,但相应地增加了挂挡时间.挂挡时间、挂挡冲量、接合套转速波动幅值都可以反映挂挡品质,为了得到总体的挂挡评价指标,将挂挡时间、挂挡冲量、接合套转速波动幅值进行归一化处理[13],加权计算式为

表1 不同PWM的挂挡结果

(11)

(12)

本文侧重于降低挂挡冲击,所以取k1=0.3、k2=k3=0.35.不同PWM的换挡品质得分如图11所示.当自由行程阶段PWM=60%时,换挡品质得分最高,其挂挡时间为263 ms,相比于未优化之前略有增加;挂挡冲量为0.447 N·s,降低了37%;接合齿圈转速波动为25 r/min,降低了45.7%.该挂挡控制策略能够有效地降低挂挡冲击.

图11 换挡品质评分

4 结论

本文对电动汽车无同步器两挡AMT的挂挡过程进行了详细的动力学分析,把挂挡过程分为自由行程、倒角接触、齿面接触3个阶段,并根据接合套与接合齿圈初始接触位置将挂挡过程分成顺齿接触和逆齿接触2种情况,通过理论和试验分析可知,顺齿和逆齿接触都会产生挂挡冲击,但产生冲击的阶段不同,其主要原因是接合套轴向速度过大;设计了可以自适应接合套与接合齿圈初始接触位置的挂挡控制策略,并通过试验确定了60%为自由行程阶段PWM的最优值,相比于未优化前的控制策略,挂挡时间增加了27 ms,挂挡冲量降低了37%,转速波动降低了45.7%,有效地提升了换挡品质.