高强螺栓-齿槽-灌浆套筒连接装配式L型梁-柱边节点抗震性能试验研究

2022-08-19丁颖楠许维炳闫晓宇陈彦江

丁颖楠,许维炳,王 瑾,闫晓宇,陈彦江,赵 卓

(1.北京工业大学城市建设学部,北京 100124;2.中国建筑设计研究院有限公司,北京 100044;3.国家开放大学理工教学部,北京 100039)

现有震害调查表明,建筑结构顶层L型梁-柱边节点(简称L型节点)的震后损坏现象普遍存在[1-2].一方面,L型节点核心区需同时承受轴力和剪力的组合作用[3];另一方面,L型节点核心区内梁、柱纵向钢筋的锚固情况较为复杂.因此,L型节点在不同构造形式下的力流传递路径与承载力计算公式难以确定.依据《混凝土结构设计规范》(GB 50010—2010)[4]提出的抗震构造要求,在满足抗震锚固长度的前提下,现浇结构中L型节点核心区的抗剪性能可以保证;但在装配式结构中[5],装配式节点(以下简称节点)的接缝集中损伤可能会导致节点核心区出现钢筋锚固失效,进而造成节点核心区呈现剪切破坏的破坏形态.鉴于此,采用一定的构造措施提升节点接缝的抗弯、抗剪性能,降低节点的早期损伤、集中损伤对装配式构件的推广应用意义重大.

为提升节点接缝的抗剪性能,Bennett等[6]早在1976年就提出一种可利用预制构件自身构造抵抗剪力的齿槽式梁-柱节点.该型节点分别在梁、柱构件两端预留齿状凹槽、齿状凸起,并通过齿状凸起部分的混凝土提升节点接缝抗剪性能.在此基础上,Bu等[7]通过一系列柱-柱节点的试验与理论研究,提出2种齿槽式节点的抗剪强度的计算方法.以上研究成果表明,齿槽式节点可以有效提升节点接缝的抗剪性能,但对于节点接缝抗弯性能的提升方法仍有待进一步研究.

为提升节点接缝的抗弯性能,已有众多国内外学者针对节点接缝间的填充材料进行了大量的研究.其中,Saibabu等[8]分别对采用干接缝、胶接缝的节段预制梁开展静力性能试验.试验结果表明,胶接缝可以使预制构件达到共同受弯的有益效果.Mac Gregor等[9]分别对采用干接缝、胶接缝的三跨连续梁开展静力性能试验.试验结果表明,当预制节段梁间采用胶接缝时,梁跨中的挠度最小、开裂荷载最大.文献[8-9]的研究成果表明,胶接缝对节点接缝的抗弯性能具有明显的提升作用.此外,姜海波等[10]总结了1964—2015年间国内外关于干接缝、胶接缝的研究进展.统计结果表明,当节点接缝间采用胶接缝时,节点接缝的抗剪强度最高.以上研究结果表明,与干接缝相比,胶接缝对节点接缝的抗弯、抗剪性能均有一定的提升作用.但由李国平等[11]的研究成果可知,相对于现浇结构,胶接缝连接部位的抗裂性能仍相对较差.因此,装配式节点接缝的构造形式仍需进一步改进.

为提升节点接缝的抗裂性能、连接性能和耐久性,预应力筋连接逐渐被引入装配式结构中.其中,王志强等[12]、葛继平等[13]通过静力试验研究几种不同构造形式下节段预制桥墩的抗震性能.试验结果表明,在节段预制桥墩的截面中心增设无黏结预应力筋可以有效提高桥墩的抗剪性能,改变桥墩的破坏形式,降低桥墩的残余变形.布占宇等[14]通过数值模拟方法,得出预应力度越高则节点屈服强度越高的研究结论.杨辉等[15]提出一种干湿混合式预应力连接节点,并开展预制试件与现浇试件的拟静力试验,试验结果表明,设置预应力筋可以改善钢筋的工作性能,提升节点的极限变形能力.以上研究结果表明,预应力可以进一步提升节点试件的承载力与延性,改善节点接缝在往复荷载作用下的开裂现象,降低节点接缝的残余变形.但在已有研究中,预应力的施加多通过预应力筋实现,对于建筑结构中的混凝土梁等小尺寸构件,预应力筋的预应力损失难以控制[16],且应用成本较高.因此,如何采用建筑结构常用的连接方式(螺栓连接、预应力筋连接等)提供局部预紧力,以提高建筑预制构件间的连接性能和耐久性有待探索.

鉴于此,本文将高强螺栓引入预制构件的连接中,提出一种高强螺栓-齿槽-灌浆套筒装配式组合节点(H-C-S节点).H-C-S节点的受力纵筋采用灌浆套筒连接,混凝土界面采用环氧树脂连接,是一种无须在施工现场后浇混凝土的装配式连接节点.分别设计制作了将H-C-S节点设置于梁端塑性铰区外的装配式L型节点试件-LS1与将H-C-S节点设置于梁端塑性铰区内的装配式L型节点试件-LS2.作为对比,设计制作了一个仅采用齿槽-灌浆套筒装配式组合节点(C-S节点)的装配式L型节点试件-CJ1,并将C-S节点设置于与LS1试件H-C-S节点相同的位置.开展了各试件的低周往复加载试验,分别从破坏形式、荷载-位移关系、耗能能力等方面对比分析了H-C-S节点及其设置方式对装配式L型节点抗震性能的影响.相关成果可丰富小尺寸预制构件间的节点连接形式,并为高烈度区装配式混凝土结构的推广、应用提供参考.

1 节点组成与装配方案

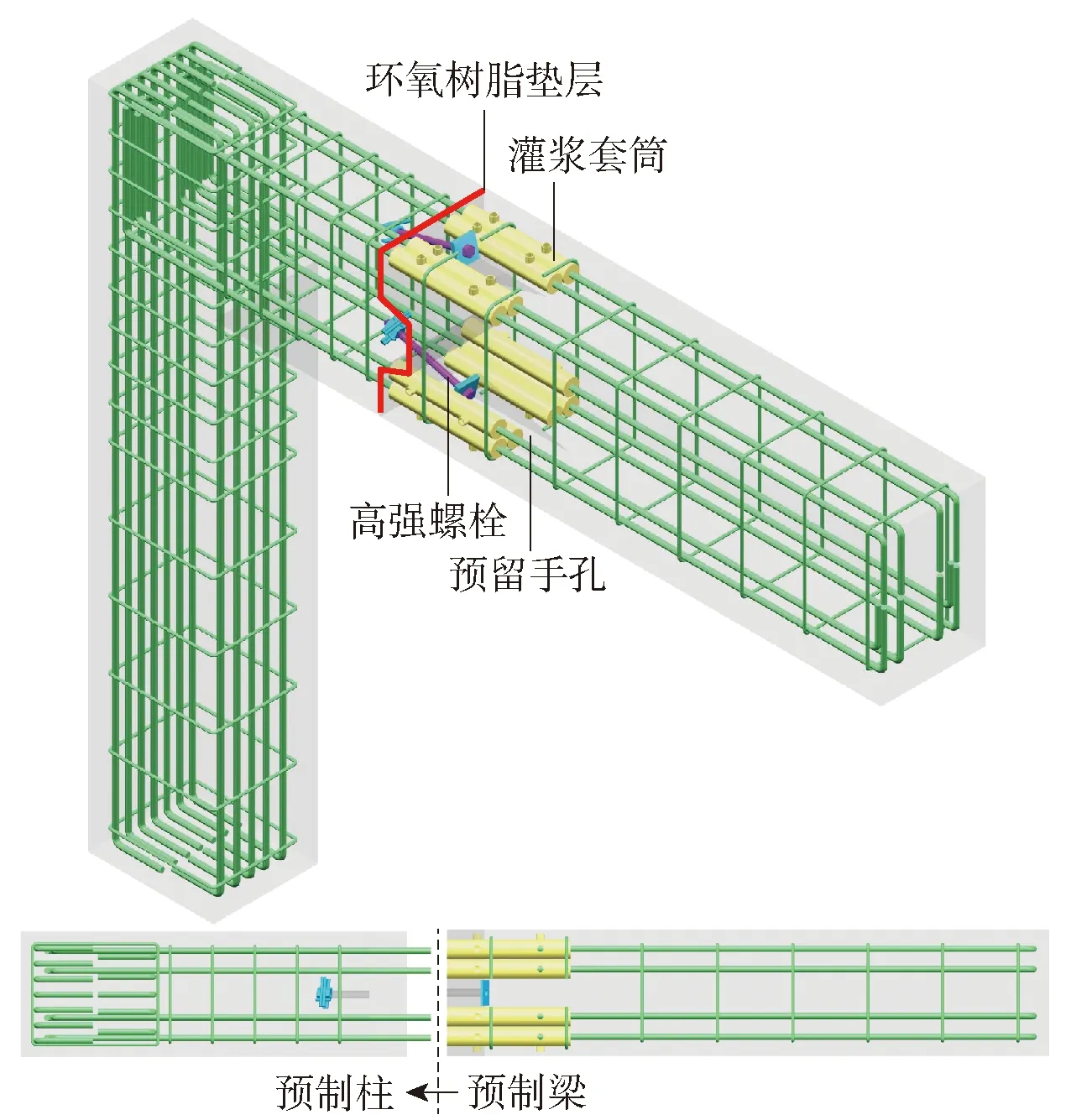

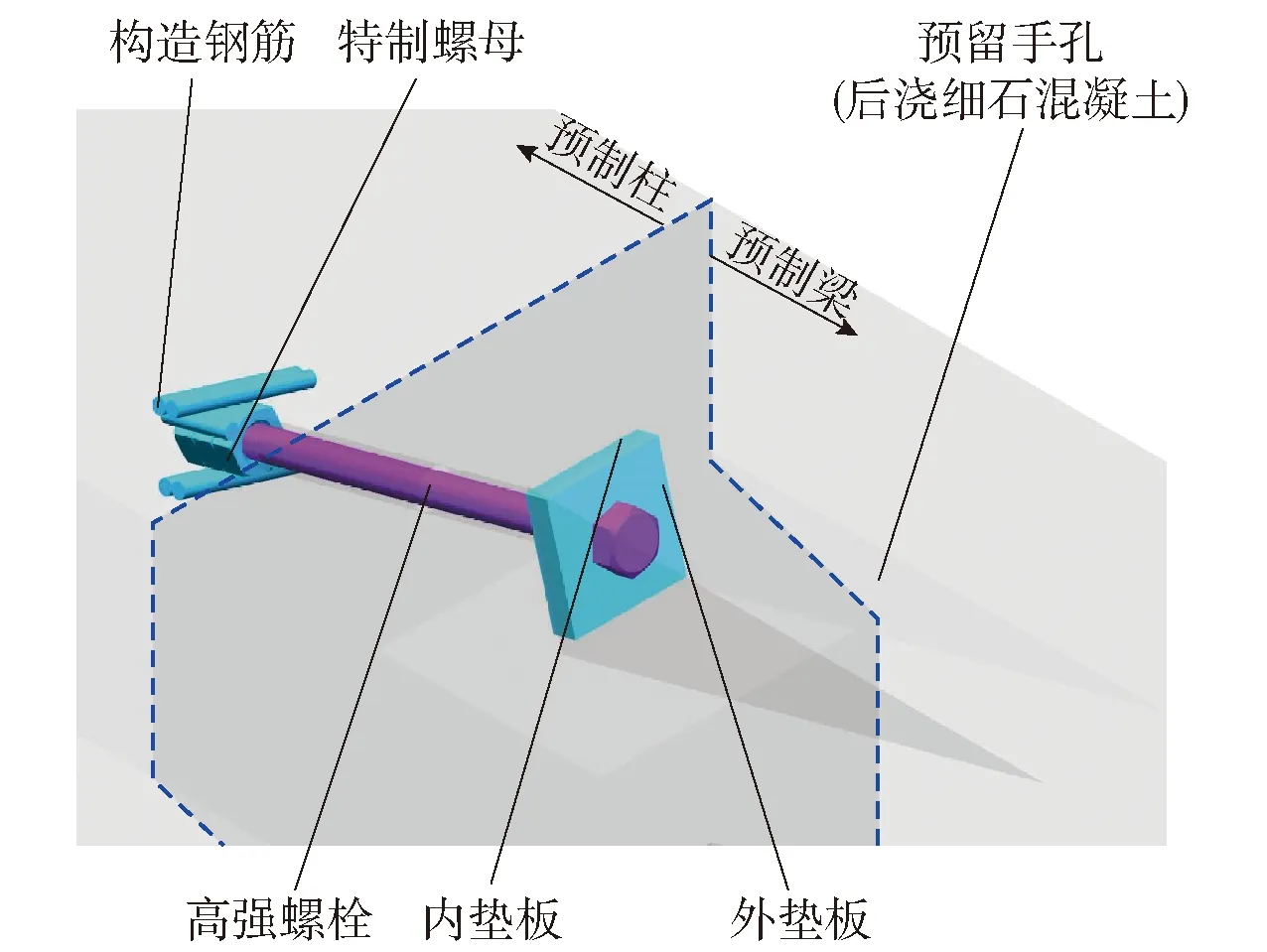

H-C-S节点的装配式L型梁-柱边节点(简称装配式L型节点)主要由预制梁、预制柱、高强螺栓、灌浆料、环氧树脂等组成部分在施工现场装配而成.预制梁、预制柱内部主要包括钢筋骨架、特制螺母、螺栓孔道、灌浆套筒、垫片等.其中,钢筋骨架的设计和施工与现浇结构相同,纵筋在节点接缝处断开,并通过灌浆套筒连接;特制螺母由高强螺母、构造钢筋焊接而成,目的在于提升螺母与混凝土间的握裹力,防止高强螺栓预紧力出现松弛;垫片分别布置于混凝土内、外两侧,目的在于增大螺帽与混凝土的接触面积,避免混凝土由于应力集中出现开裂.试件LS1的节点构造如图1所示,螺栓连接系统布置方案如图2所示.

图1 试件LS1节点构造

图2 螺栓连接系统布置方案

如图1、2所示,在现场装配阶段,应按以下步骤完成装配式L型节点的装配工作.1)将预制柱吊装就位.2)在预制柱、预制梁的接缝处均匀涂抹2 mm厚的环氧树脂垫层,并将预制梁就位.3)灌浆套筒注浆.4)待环氧树脂垫层初凝后,在预留手孔中使用力矩扳手拧紧高强螺栓,使高强螺栓获得设计所需的预紧力.5)使用细石混凝土填充预留手孔.与同类型的装配式梁-柱节点相比,H-C-S节点在现场装配时无须后浇混凝土,也无须安装模板、临时支撑,能够更好地体现装配式结构快速施工等特点.

2 试件设计

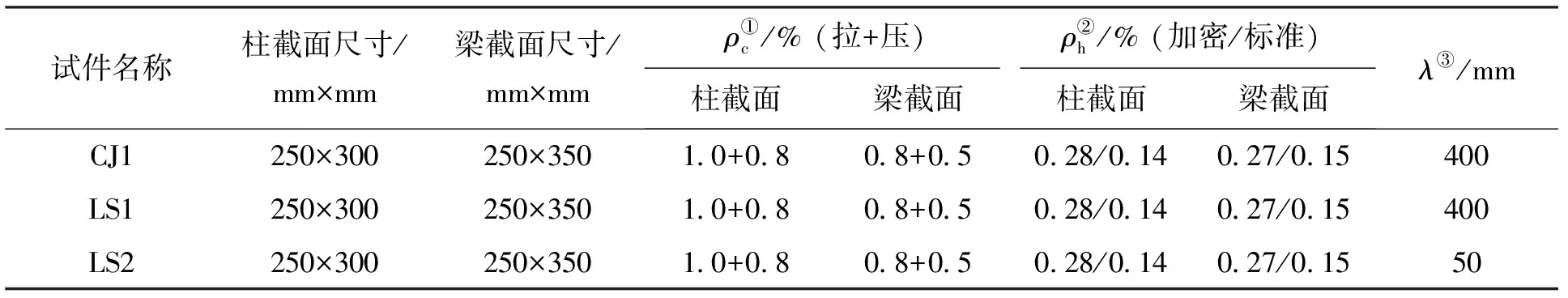

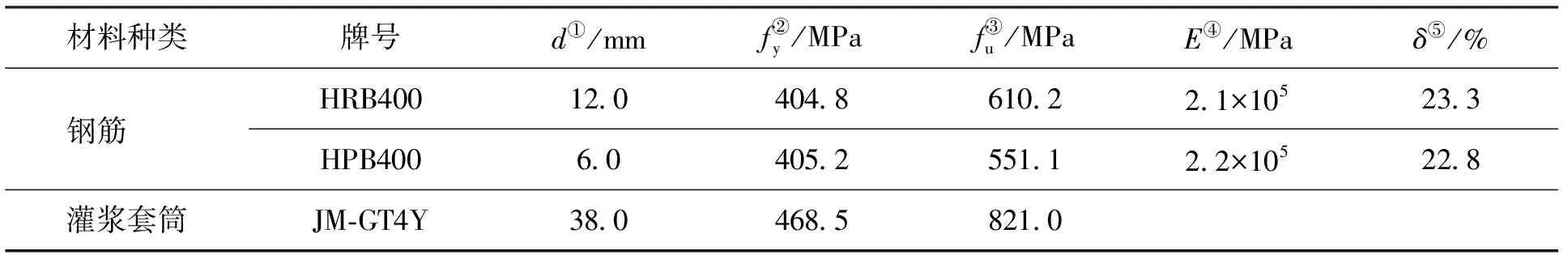

本文共设计了3个试件,包括2个设置H-C-S节点的足尺装配式L型节点试件LS1(H-C-S节点位于塑性铰区外)、试件LS2(H-C-S节点位于塑性铰区内),1个设置C-S节点的足尺装配式L型节点试件CJ1.其中,试件CJ1除未设置高强螺栓外,其余尺寸、构造与试件LS1完全相同;试件LS2除高强螺栓设置位置不同外,其余尺寸、构造与试件LS1完全相同;试件LS1、LS2所设置的高强螺栓均为12.9级M14高强螺栓,设计预紧力均为65 kN,各试件的尺寸、材料特性参数如表1、2、3所示.需要特别指出的是,各试件塑性铰区的计算长度依据文献[17]确定,为350 mm;齿槽的尺寸、构造依据文献[18]确定,齿数为1,高宽比为1.33.试件LS1、LS2的试件尺寸示意见图3.试件CJ1的制作、装配过程如图4所示.

表1 试件尺寸参数

表2 试件钢筋、灌浆套筒材料特性参数

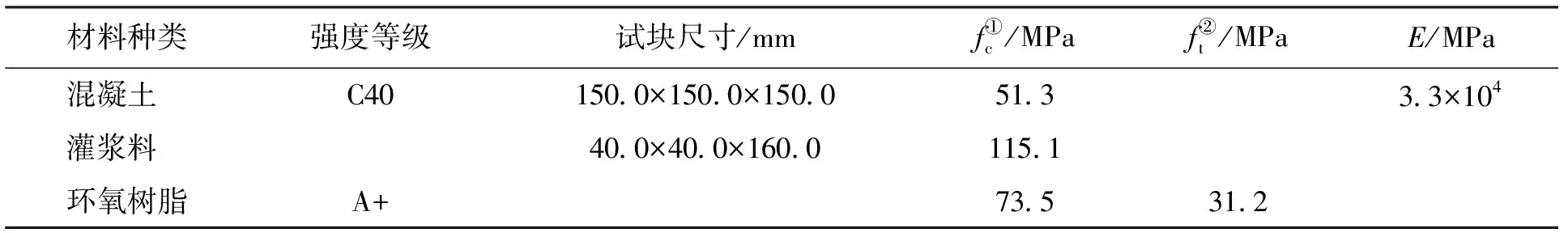

表3 试件混凝土、灌浆料、环氧树脂材料特性参数

图3 试件尺寸示意图(单位:mm)

图4 试件CJ1的制作、装配过程

3 试验方案

3.1 测点布置

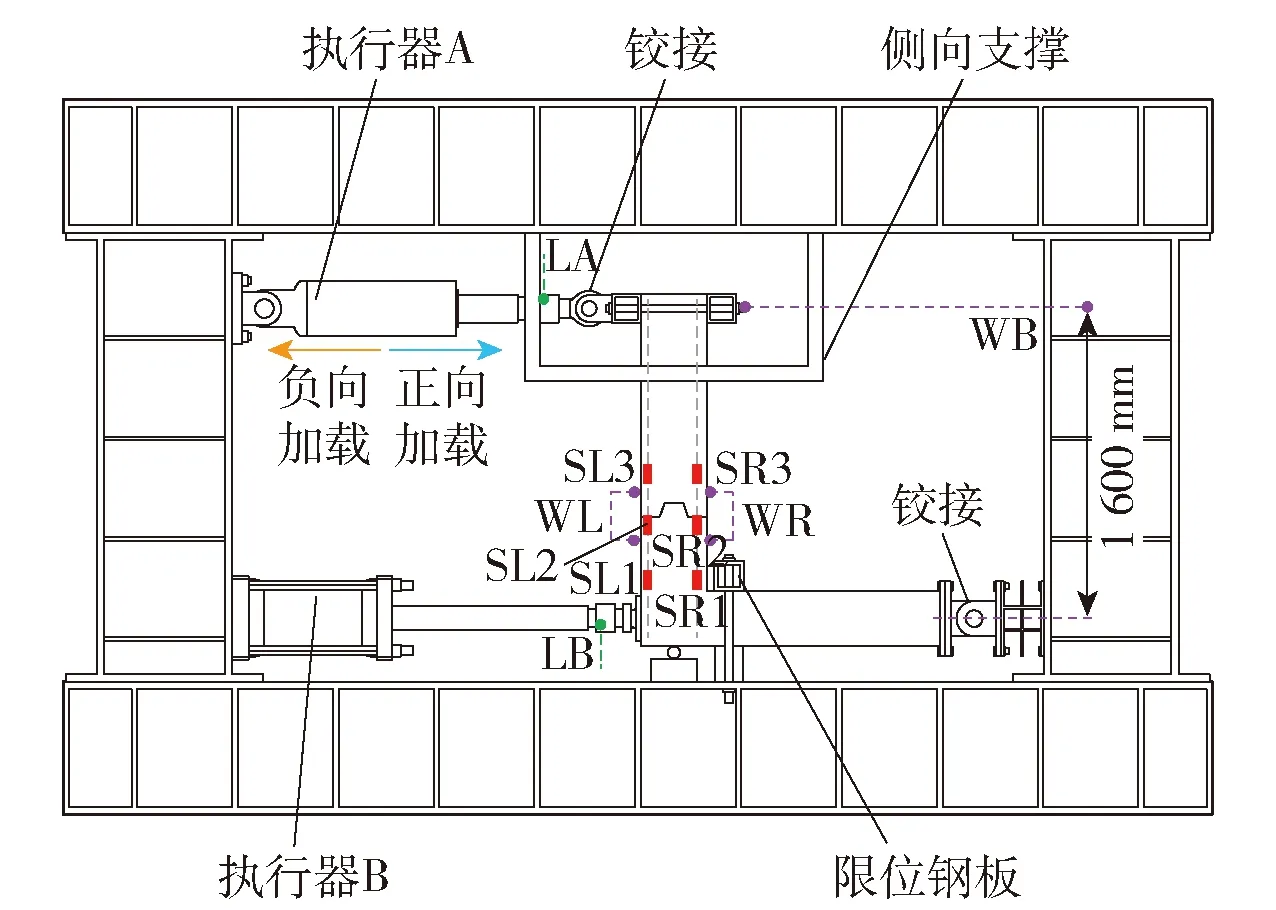

试验过程中主要对各试件加载点处的位移、荷载,节点接缝两侧的相对位移,梁端纵筋应变进行观测,每个试件各布置3个位移测点、2个荷载测点和6个应变测点,测点的具体布置如图5所示.其中,位移测点WL、WR分别布置于节点接缝两侧,用于测量节点接缝两侧的相对位移;位移测点WB布置于梁端加载点,用于测量梁端加载位移并计算梁端转角;荷载测点LA、LB分别布置于梁端、柱端加载点,用于测量加载点处的荷载;钢筋应变测点SL1、SL2、SR1、SR2布置于梁端塑性铰区,SL3、SR3布置于梁端塑性铰区外.图5给出了试件CJ1、LS1的测点布置示意图,需要特别指出的是,试件LS2除位移测点WL、WR的相对位置与试件CJ1、LS1不同外,其余测点的相对位置完全相同.

图5 加载装置与测点布置示意图

3.2 加载装置

试验在工程抗震与结构诊治北京市重点实验室进行,试验装置示意图如图5所示.其中,试件梁端的水平往复荷载由执行器A施加,柱端的轴向荷载由执行器B施加.为真实模拟L型节点在水平荷载作用下的实际工作状态,试件梁、柱的自由端(即原型框架梁、柱的反弯点处)均采用铰接.试验定义执行器A向右移动(即节点核心区受闭合弯矩影响)为正向加载,反之(即节点核心区受张开弯矩影响)为负向加载,并近似取梁端转角代替加载位移角,梁端转角由加载位移与梁加载点至柱中心距离(1 600 mm)的比值确定.

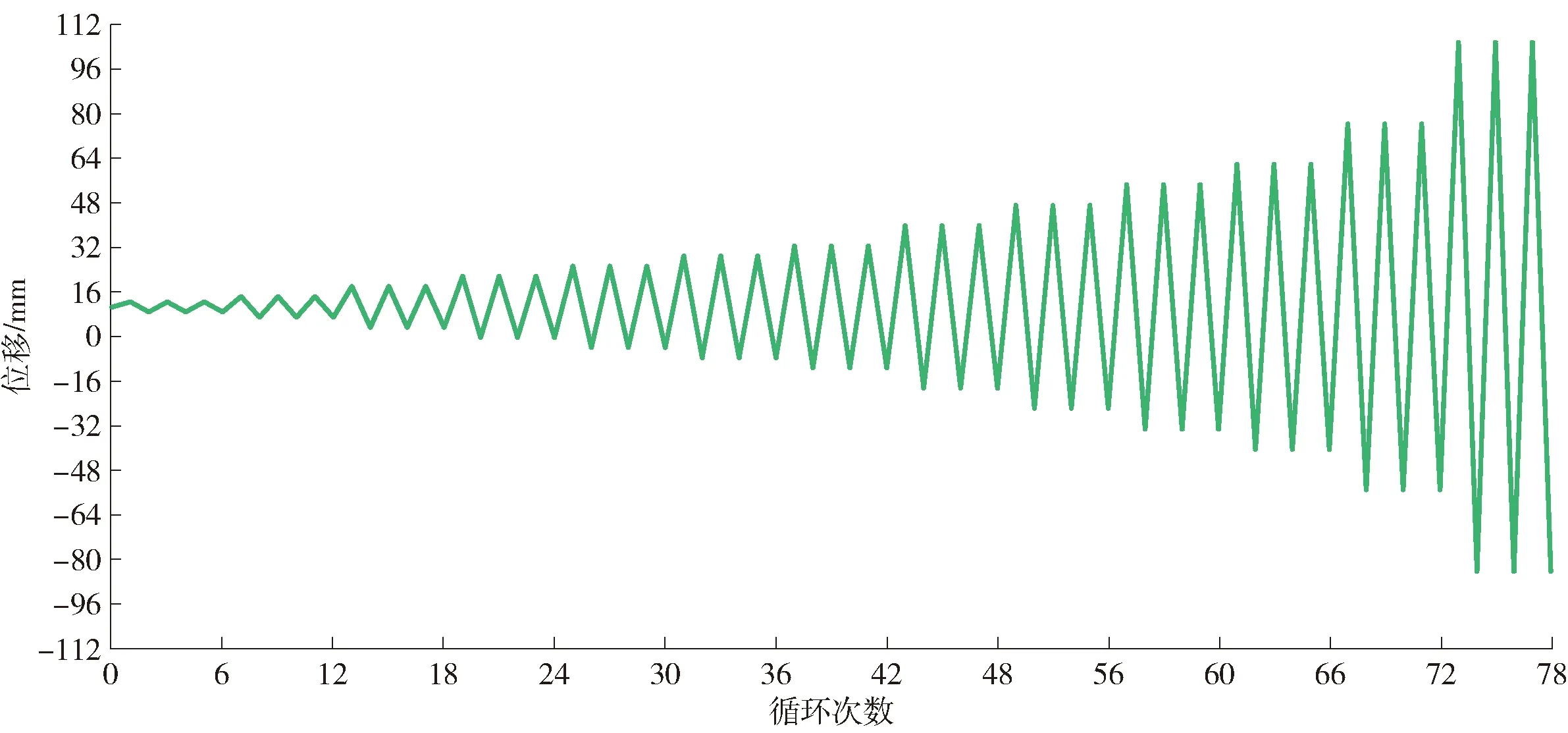

3.3 加载制度

正式加载前,首先对试件LS1、LS2的高强螺栓施加65 kN的预紧力,后使用执行器B对柱左侧施加86 kN的轴向荷载(轴压比0.06).待正式加载后,在梁端加载点依照图6所示的加载制度施加往复荷载,并根据采集系统的数据监测值对执行器B进行实时调整,以保持试验轴压比恒定.

图6 加载制度

4 试验现象

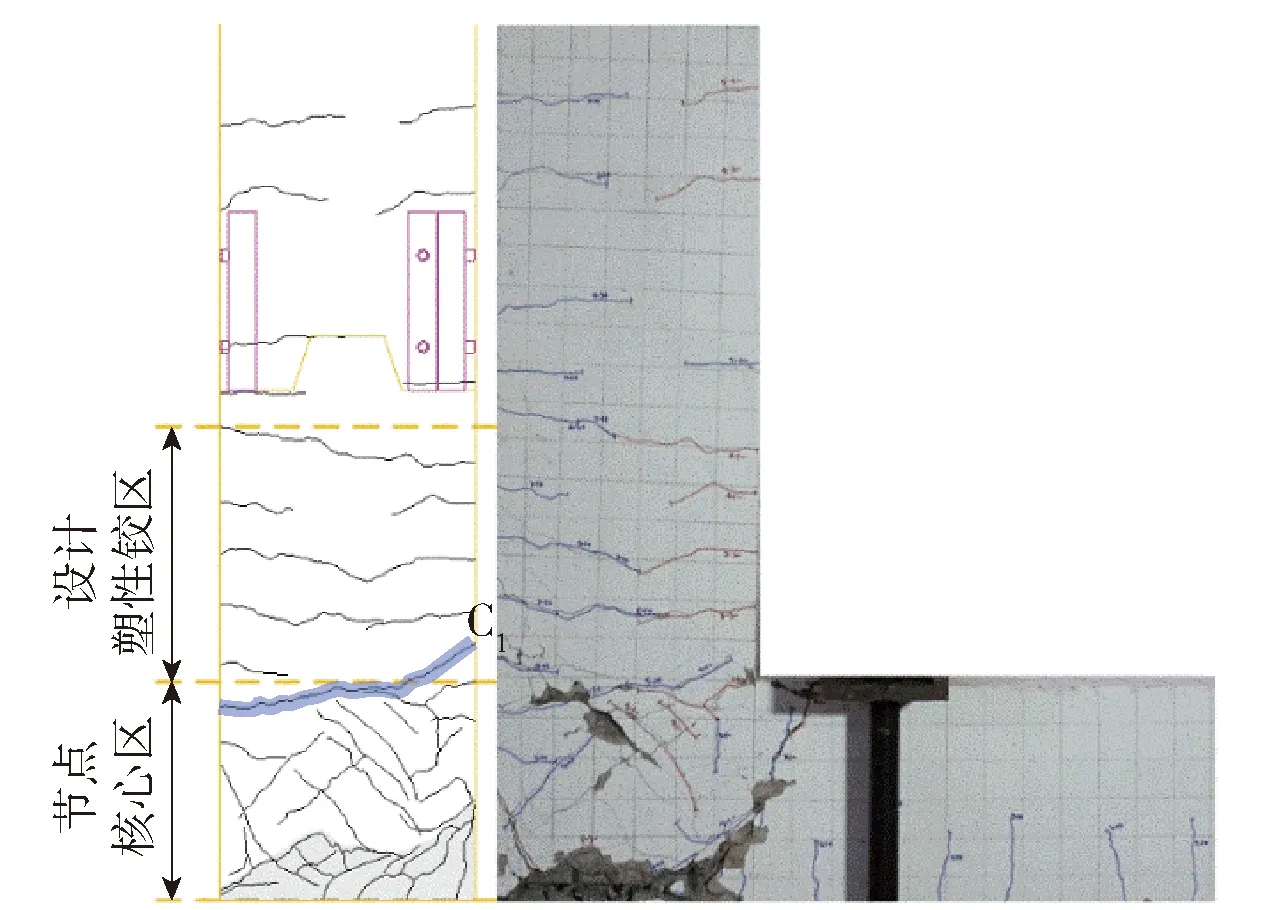

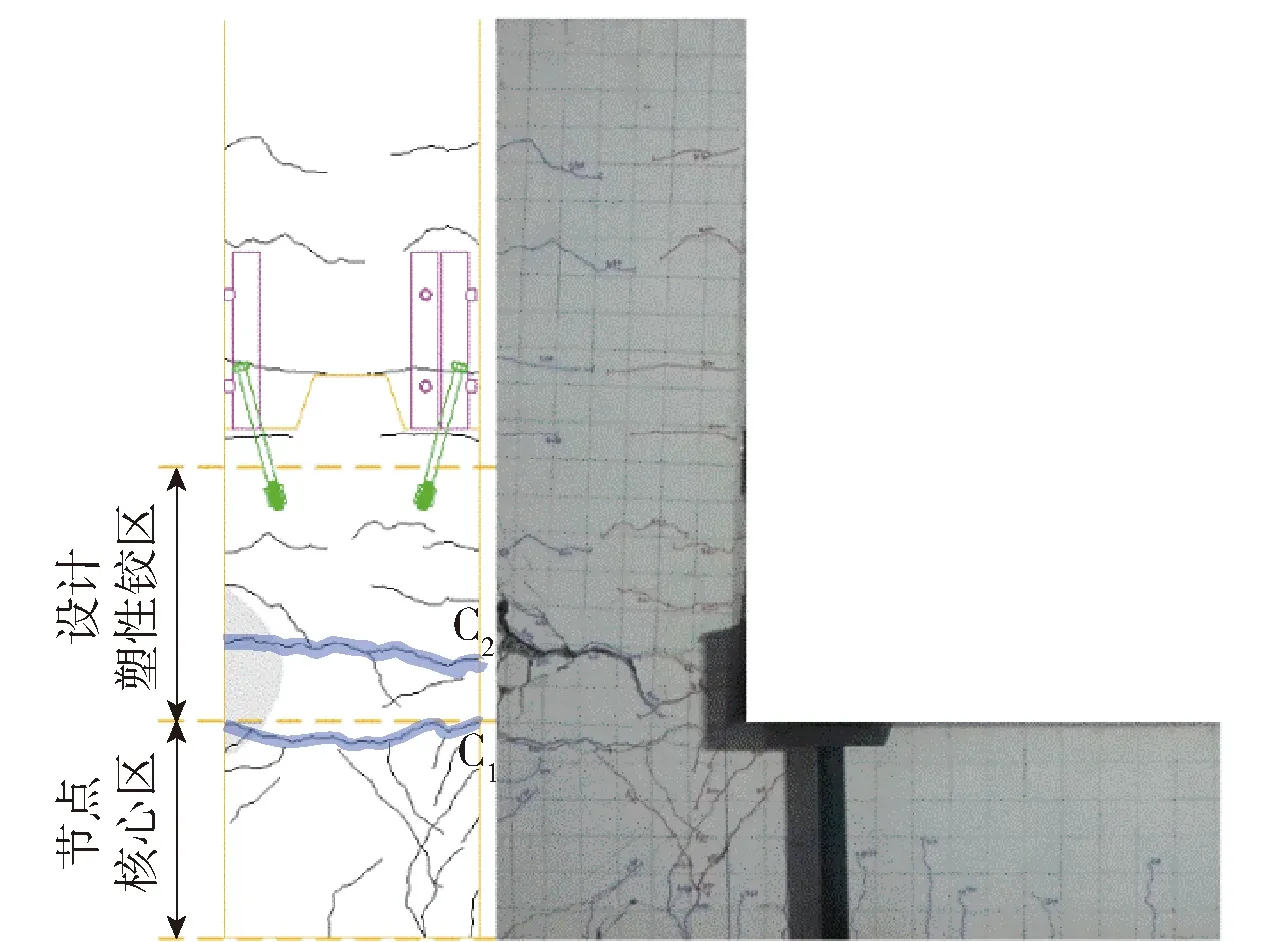

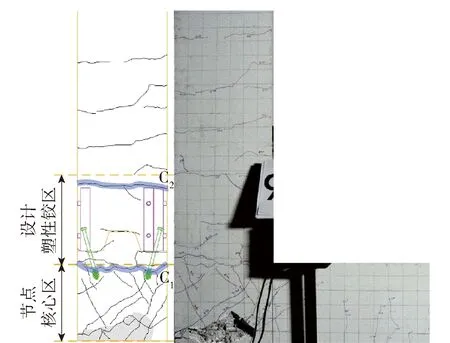

各试件的破坏形式各不相同,试件LS1、CJ1、LS2的破坏形式依次由梁端受弯破坏逐渐过渡至节点核心区剪切破坏.各试件裂缝分布与破坏形态如图7~9所示.

4.1 试件CJ1

试件CJ1梁端横向贯通裂缝主要分布于梁-柱交界面上侧0~300 mm,其中,裂缝C1(梁-柱交界面)加载后期的裂缝宽度变化最剧烈,当加载位移为20 mm时,裂缝C1的裂缝宽度首次超过0.20 mm;当加载位移为32 mm时,试件CJ1的最大裂缝宽度为2.00 mm.作为对比,当加载位移为24 mm时,试件CJ1节点核心区斜裂缝最大宽度首次超过0.20 mm;当加载位移为48 mm时,节点核心区开始出现混凝土压碎现象.最终,试件CJ1梁-柱交界面右侧、节点核心区混凝土压碎,加载结束.试件CJ1梁-柱交界面、节点核心区均发生了明显的损坏,但由于核心区混凝土压碎时试件CJ1的承载力未出现明显下降,因此判断试件CJ1的破坏形式更接近梁端受弯破坏,如图7所示.

图7 试件CJ1裂缝分布与破坏形态

4.2 试件LS1

试件LS1梁端横向贯通裂缝主要分布于梁-柱交界面上侧0~150 mm,其中,裂缝C1(梁-柱交界面)、裂缝C2(梁-柱交界面上侧约100 mm处)加载后期的裂缝宽度变化最剧烈,当加载位移为12 mm时,裂缝C1、C2的裂缝宽度首次超过0.20 mm;当加载位移为24 mm时,试件LS1梁端最大裂缝宽度为2.00 mm.作为对比,试件LS1节点核心区斜裂缝宽度变化较为平缓,在加载过程中始终未出现宽度大于0.20 mm的斜裂缝.最终,试件LS1裂缝C2附近区域混凝土压碎、纵筋屈曲,加载结束.试件LS1的破坏形式为典型的梁端受弯破坏,如图8所示.

图8 试件LS1裂缝分布与破坏形态

4.3 试件LS2

试件LS2梁端横向贯通裂缝主要分布于梁-柱交界面与梁-柱交界面上侧300~600 mm,其中,裂缝C1(梁-柱交界面)、裂缝C2(灌浆套筒上边缘)加载后期的裂缝宽度变化最剧烈,当加载位移为16 mm时,裂缝C1、C2的裂缝宽度首次超过0.20 mm;当加载位移为32 mm时,试件LS1梁端最大裂缝宽度为1.20 mm.作为对比,当加载位移为32 mm时,试件LS2节点核心区斜裂缝最大宽度首次超过0.20 mm;当加载位移为40 mm时,节点核心区开始出现混凝土压碎现象.最终,试件LS2节点核心区混凝土压碎,加载结束.试件LS2的破坏形式为典型的节点核心区剪切破坏,如图9所示.

图9 试件LS2裂缝分布与破坏形态

4.4 小结

综合对比试件CJ1、LS1的试验现象:与试件CJ1相比,试件LS1梁端贯通裂缝的分布范围更集中、宽度变化更剧烈,这说明H-C-S节点的高强螺栓可以限制其所在区域内裂缝的延伸与扩展,但也会加剧其所在区域外混凝土的开裂、损坏.在H-C-S节点高强螺栓的作用下,试件LS1梁端塑性铰区下侧(即高强螺栓所在区域外)在加载后期出现严重的混凝土压碎现象,这也是导致试件LS1节点核心区未出现明显损坏的主要原因.

综合对比试件LS1、LS2的试验现象:与试件LS1相比,试件LS2梁端贯通裂缝的分布范围更分散、宽度变化更平缓,这说明H-C-S节点设置方式对梁端塑性铰区分布影响显著.将H-C-S节点设置于梁端塑性铰区内将导致梁端横向裂缝跨越高强螺栓区域发展,造成梁端塑性铰区上移和下移.在H-C-S节点高强螺栓的作用下,试件LS2梁端塑性铰区下侧(即高强螺栓所在区域内)在加载后期的裂缝发展相对平稳,这也是导致试件LS2节点核心区出现明显压碎的主要原因.

5 试验结果

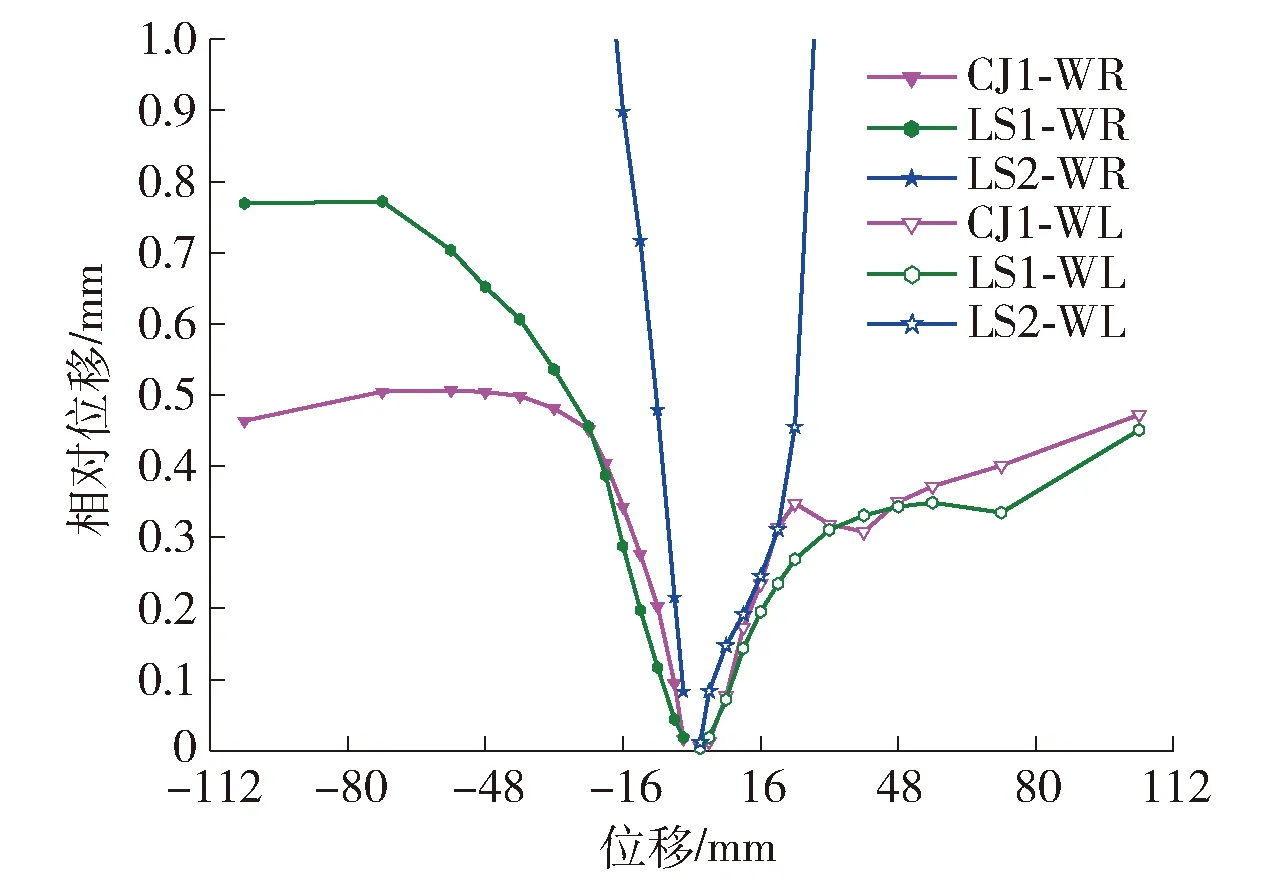

5.1 节点接缝两侧相对位移

为进一步评估节点接缝的损坏程度,图10给出了各试件加载位移-节点接缝两侧相对位移变化曲线.

图10 节点接缝两侧相对位移

由图10可知,加载前期(加载位移小于24 mm),试件LS1节点接缝两侧相对位移明显小于试件CJ1;加载后期(加载位移大于24 mm),试件CJ1节点接缝两侧相对位移变化开始趋于稳定,并逐渐小于试件LS1;试件破坏时,试件LS1节点接缝两侧相对位移已超过0.75 mm,约为试件CJ1的1.50倍.这说明在往复荷载作用下,H-C-S节点的高强螺栓一方面可以延缓预制构件间的相对变形,提升预制构件间的整体性;另一方面也会限制梁端塑性铰区裂缝发展(裂缝数量更少),进而导致试件LS1节点接缝两侧相对位移趋于稳定时的加载位移较试件CJ1更大.需要特别指出的是,试件LS1节点接缝两侧相对位移较试件LS2小,这是由于当H-C-S节点设置于梁端塑性铰区内时,节点接缝在相同加载位移下承受的荷载水平更高,因此节点接缝的损坏情况更严重.

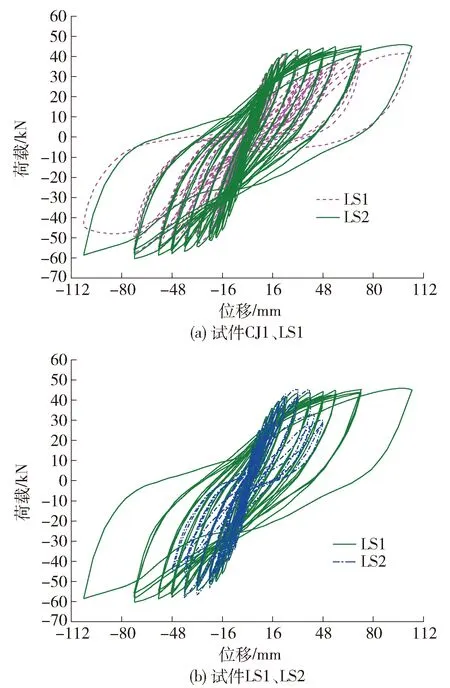

5.2 荷载- 位移曲线

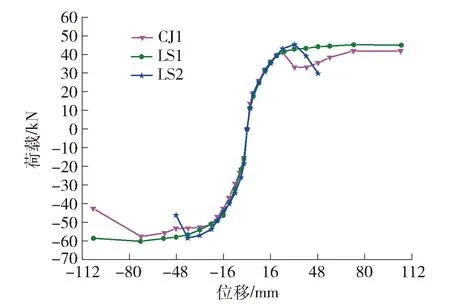

各试件梁端加载点处的荷载-位移滞回曲线、骨架曲线分别如图11、12所示.荷载-位移曲线特征值如表4所示.其中,屈服荷载Py、屈服位移Δy由通用屈服弯矩法(几何作图法)计算得出,极限荷载定义为Pu=0.85Pmax,相应点的位移定义为极限位移Δu.

表4 试验特征点值

图11 滞回曲线

图12 骨架曲线

由各试件的荷载-位移曲线、荷载-位移骨架曲线特征值可以得出以下结论.

1)试件CJ1、LS1的滞回曲线较试件LS2饱满,且当H-C-S节点设置于梁端塑性铰区外时,试件的滞回曲线最饱满;此外,试件CJ1、LS1的Δu较试件LS2更大,这说明将H-C-S节点设置于梁端塑性铰区外可以提升试件的耗能能力,当H-C-S节点设置于梁端塑性铰区内时,试件的延性最差.

2)由于试件正、负向加载时受拉钢筋的配筋率各不相同,因此各试件负向加载时的承载力大于正向加载时的承载力(负向加载时的Py、Pmax约为正向加载时的1.30倍);从总体上看,H-C-S节点的高强螺栓能够提升试件的承载力(试件LS1的Py约为试件CJ1的1.10倍;Pmax约为试件CJ1的1.06倍);将H-C-S节点设置于梁端塑性铰区内会降低试件的承载力(试件LS2的Py约为试件LS1的0.94倍;Pmax约为试件LS1的0.98倍).

3)加载前期(加载位移小于32 mm),各试件骨架曲线基本一致,H-C-S节点高强螺栓的设置与否对试件的初始刚度影响不大;加载后期(加载位移大于32 mm),试件CJ1的骨架曲线在出现短暂下降(约5 kN)后继续回升,结合各试件的设计承载力,这可能是由于纵筋与混凝土间黏结失效导致的,本文将在后续分析中对此现象进行详细的解释.

综上所述,H-C-S节点的高强螺栓可以提高试件的承载力与耗能能力;H-C-S节点设置方式对试件的承载力影响不大,但对试件的延性性能、耗能能力影响显著,将H-C-S节点设置于梁端塑性铰区内会显著降低试件的延性性能与耗能能力.

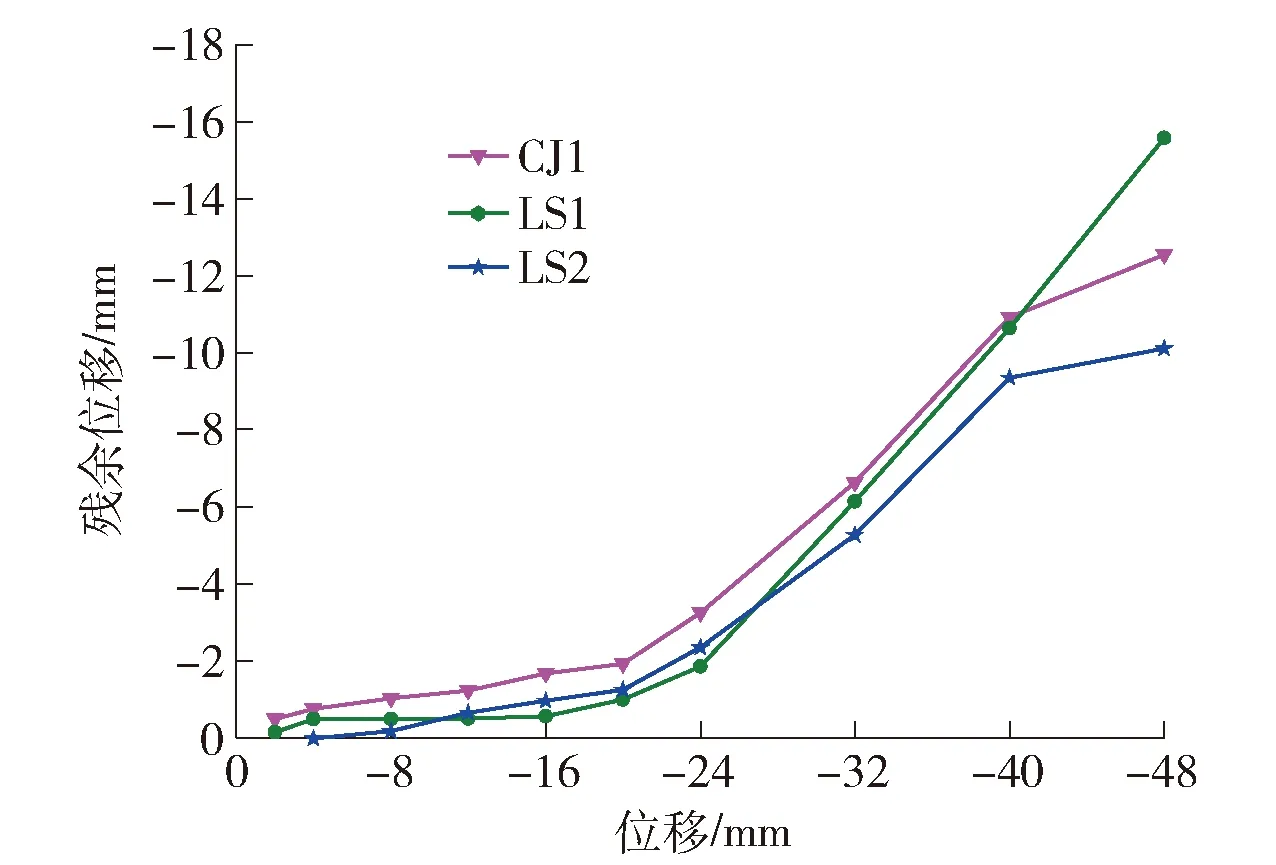

5.3 残余变形

图13给出各试件在负向加载过程中的加载位移-残余位移变化曲线.

由图13可知,加载前期(加载位移小于20 mm),试件LS1、LS2的残余位移明显小于试件CJ1,H-C-S节点的高强螺栓在此阶段内对试件的残余变形影响显著,且将H-C-S节点设置于梁端塑性铰区内会增大试件的残余变形;当加载位移为20 mm时,各试件的残余位移开始出现拐点,在随后的加载过程中,由于试件LS1的损坏更为集中,因此试件LS1残余位移的变化更为明显;在此基础上,加载后期(加载位移大于32 mm),试件LS1的残余位移逐渐超过试件CJ1、LS2,而试件CJ1、LS2的残余位移则相对保持稳定.以上分析结果表明,H-C-S节点的高强螺栓能够在一定程度上降低试件的残余变形,但也会造成梁端破坏更集中,从而在加载后期增大试件的残余变形.

图13 残余位移

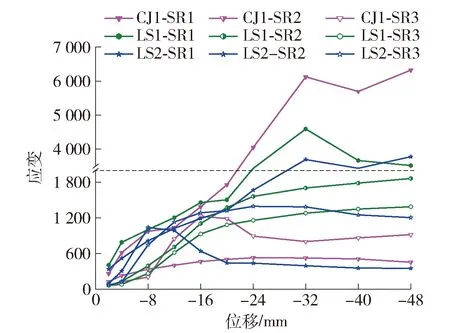

5.4 钢筋应变

图14给出各试件在负向加载过程中的加载位移-梁端纵筋应变变化曲线.

图14 纵筋应变

由图14可知,各试件梁端纵筋的SR1测点均在加载后期进入塑性工作状态,其中,试件CJ1梁端纵筋测点SR1的应变水平最高;而各试件梁端纵筋的SR2、SR3测点则一直处于弹性工作状态.这说明试件CJ1梁端纵筋主要通过测点SR1承担荷载,该试件在梁-柱交界面位置的受力更不利,上述结果与试验现象一致.

此外,试件LS1各测点的应变在加载过程中始终处于上升状态,而试件CJ1的SR3测点、试件LS2的SR2测点的应变则在加载过程中出现明显持续的下降.这说明试件CJ1、LS2梁端纵筋与混凝土间出现了黏结失效的现象,且试件LS2梁端纵筋出现黏结失效时的加载位移更小.需要特别指出的是,试件CJ1的SR3测点、试件LS2的SR2测点均位于预制梁近节点接缝一侧.由上述试验结果可以分析得出以下结论.

1)H-C-S节点的高强螺栓能够保证梁端纵筋强度得到更为充分的利用,达到梁内纵筋受力更均匀,节点连接性能更可靠的有益效果.

2)试件CJ1、LS2梁端纵筋在加载过程中均出现了滑移现象.结合各试件节点接缝两侧的相对位移与纵筋应变数据可以看出,试件CJ1、LS2梁端纵筋的滑移区域主要分布于测点SR1~SR2(近测点SR2),当H-C-S节点设置于梁端塑性铰区内时,节点接缝两侧的相对位移更大,因此纵筋的滑移现象也更严重.

综上所述,梁端纵筋与混凝土间的黏结破坏最易发生在节点接缝附近区域,且当H-C-S节点设置于梁端塑性铰区外时,梁端纵筋与混凝土间的黏结效果更好,节点核心区损坏的可能性最小;而当H-C-S节点设置于梁端塑性铰区内时,梁端纵筋与混凝土间最易出现黏结失效,从而降低纵筋的工作性能.将H-C-S节点设置于梁端塑性铰区外能够更好地实现“强节点、弱构件”的设计原则.

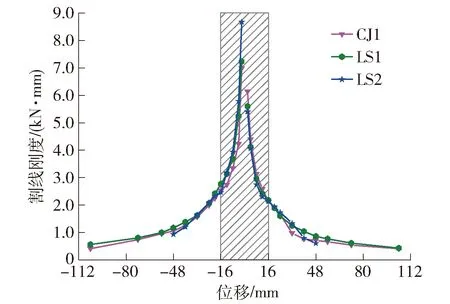

5.5 刚度退化

采用割线刚度评价各试件的刚度退化性能,割线刚度的定义与计算方法依据文献[19]确定.3个试件的加载位移-割线刚度退化曲线如图15所示.

图15 刚度退化

由图15可知,试件屈服前(加载位移小于16 mm),试件LS1、LS2的割线刚度明显高于试件CJ1,且试件LS1、LS2的刚度退化曲线基本重合;试件屈服后,试件CJ1刚度退化速率有所降低,但割线刚度仍小于试件LS1,试件LS2则由于节点核心区损坏严重,刚度退化速率有所升高.加载结束时,试件LS1的割线刚度约为相同加载位移下试件CJ1割线刚度的1.50倍、试件LS2割线刚度的1.25倍.以上分析结果表明,H-C-S节点的高强螺栓能够在试件屈服前提升试件的割线刚度,且此阶段内H-C-S节点设置方式对试件的割线刚度影响较小;试件屈服后,H-C-S节点设置方式对试件的刚度退化性能影响显著,将H-C-S节点设置于梁端塑性铰区外能够保证试件的刚度退化更平缓,而将H-C-S节点设置于梁端塑性铰区内会导致试件的刚度退化更迅速.

5.6 耗能能力

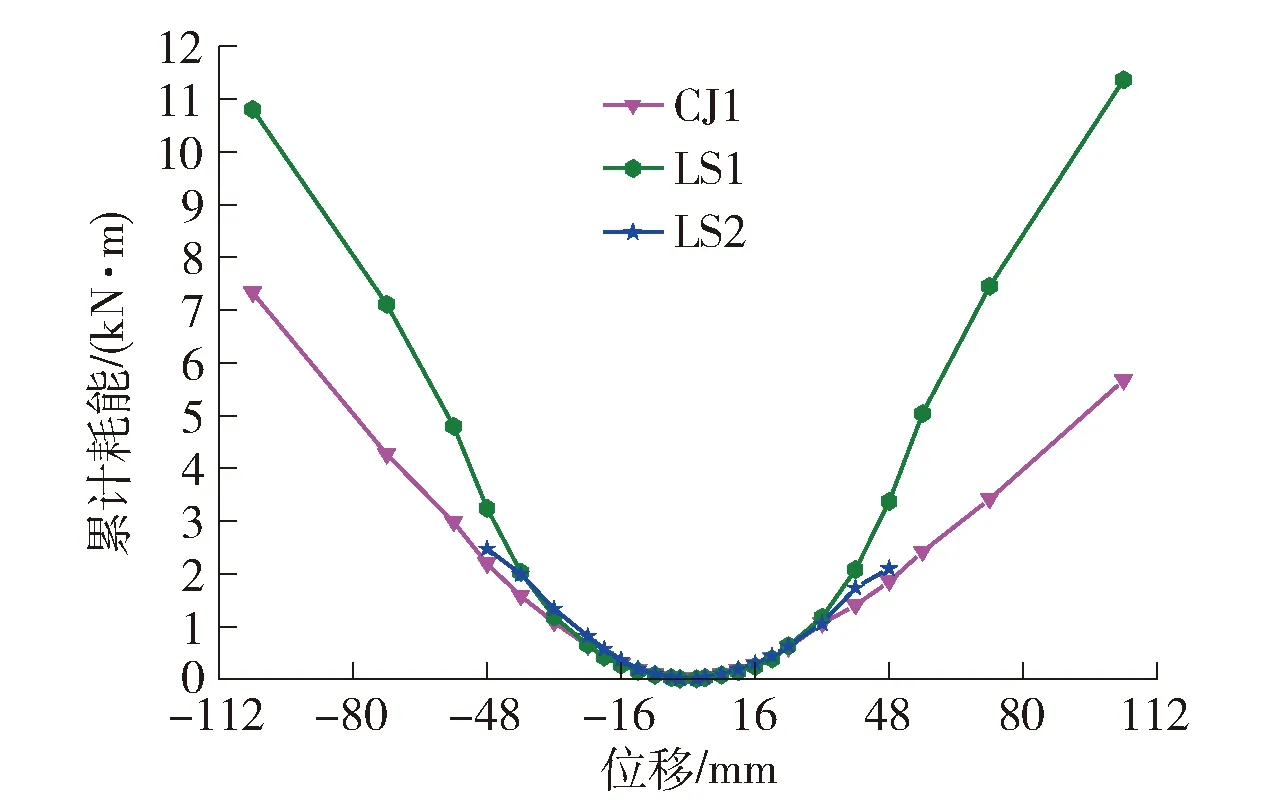

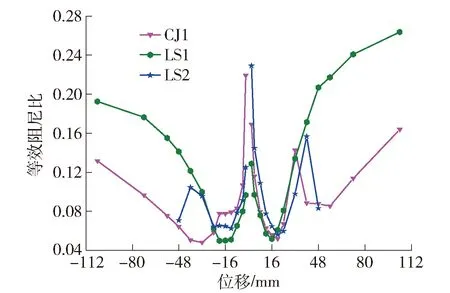

采用累计耗能、等效阻尼比评价各试件的耗能能力,等效阻尼比的定义与计算方法依据文献[20]确定.3个试件的加载位移-累计耗能、等效阻尼比曲线分别如图16、17所示.

由图16可知,加载前期(加载位移小于32 mm),各试件的累计耗能基本一致,此阶段各试件主要依靠混凝土开裂、纵筋滑移、节点接缝间相对摩擦耗能;加载后期(加载位移大于32 mm),试件LS1、LS2的累计耗能曲线开始出现拐点,此阶段内各试件主要依靠梁端纵筋的塑性变形耗能.从总体上看,试件LS1的累计耗能最高,试件LS2的累计耗能最低.将H-C-S节点设置于梁端塑性铰区外能够更为充分地发挥梁端的塑性耗能能力;将H-C-S节点设置于梁端塑性铰区内会限制梁端塑性铰的发展,引发节点核心区剪切破坏,进而降低试件的耗能能力.

图16 累计耗能

图17 等效阻尼比

由图16可知,以负向加载为例,各试件的等效阻尼比均呈现“先下降、后上升”的发展趋势.加载前期(加载位移小于8 mm),各试件的等效阻尼比均处于下降状态,此阶段内造成等效阻尼比下降的主要原因是梁端混凝土的开裂;加载中期(加载位移位于8~24 mm),各试件的等效阻尼比曲线均出现明显的平台段,这是由于此过程中各试件主要裂缝已经发展充分,且梁端纵筋仍处于弹性工作状态;加载后期(加载位移大于24 mm),各试件的梁端纵筋开始屈服,等效阻尼比开始上升,在H-C-S节点高强螺栓的影响下,试件LS1、LS2在破坏前均表现出较好的耗能能力.

综合对比各试件的累计耗能与等效阻尼比可以看出,H-C-S节点的高强螺栓对试件的耗能能力影响显著,将H-C-S节点设置于梁端塑性铰区外不仅能提升试件的累计耗能,而且能更好地发挥试件在大震作用下的耗能能力;将H-C-S节点设置于梁端塑性铰区内易导致节点核心区出现剪切破坏,从而削弱试件的耗能能力.

6 结论

本文通过低周往复加载试验,分别从破坏形式、荷载-位移关系、耗能能力等方面对比分析了H-C-S节点及其设置方式对装配式L型梁-柱边节点抗震性能的影响,具体研究结论如下:

1)H-C-S节点高强螺栓的引入一方面可以限制其所在区域裂缝发展,保证梁端纵筋强度得到更为充分的利用,达到梁内纵筋受力更均匀、节点连接性能更可靠的有益效果;但在另一方面也会也会加剧高强螺栓所在区域外混凝土的损坏程度.与C-S节点相比,相同设置位置的H-C-S节点可以在一定程度上延缓节点接缝张合(-30%)、残余变形(-70%)与刚度退化(-25%)进程,提升节点的峰值荷载(+5%)与耗能能力(+50%).

2)H-C-S节点设置方式对装配式L型梁-柱边节点的抗震性能影响显著,将H-C-S节点设置于梁端塑性铰区内虽然可以降低梁端设计塑性铰区的损坏风险;但同时也会导致梁端塑性铰区上移,造成节点接缝与节点核心区均出现较为严重的损坏,进而导致梁端纵筋锚固破坏、节点核心区剪切破坏.与将H-C-S节点设置于梁端塑性铰区外的H-C-S节点相比,将H-C-S节点设置于梁端塑性铰区内会在一定程度上加剧节点接缝张合(+250%)、残余变形(+75%)与刚度退化(+30%)进程,降低节点的峰值荷载(-5%)与耗能能力(-80%).

3)本文提出的H-C-S节点及其设置方式可用于同类装配式L型梁-柱节点中,且将H-C-S节点设置于梁端塑性铰区外能够更好地实现“强节点、弱构件”的设计原则.但H-C-S节点高强螺栓的影响范围(局部预应力影响范围)、影响机理(限制节点接缝开合或直接改变纵筋受力性能)及其设计参数(初始预应力度、屈服-失效准则)仍有待进一步探讨.