UV单体用特种多元醇工艺风险控制及安全生产

2022-08-15胡剑飞张丽丽孙震

胡剑飞,张丽丽,孙震

(1.江苏利田科技有限公司,江苏 如东 226408;2.江苏省UV活性稀释剂工程技术研究中心,江苏 如东 226408)

0 引言

紫外光(UV)固化活性稀释剂,也称紫外光(UV)固化单体,简称UV单体,是一种含有光敏基团的小分子有机化学物质,作为光固化配方产品的重要组成部分,占比一般在40%以上。UV单体的技术发展将很大程度上影响UV配方产品的性能。UV单体的市场需求量随着UV配方产品的不断拓展而高速增长,根据行业相关资料统计显示,2020年中国市场UV单体产量19.312 8万吨,产值452 144万元,出口总量3.021 9万吨,出口总产值84 269万元[1]。UV单体生产常用的特种多元醇有:乙氧基1,4-丁二醇、乙氧基1,6-己二醇、二缩三丙二醇、聚丙二醇、丙氧基新戊二醇、乙氧基三羟甲基丙烷、乙氧基季戊四醇、丙氧基化甘油、乙氧基化双酚A等。

为了确保UV单体用特种多元醇项目成功投产及稳定运行,保障安全生产,文章对2万吨/年UV单体用特种多元醇项目工艺节点中所存在的风险进行全面分析,进一步提出了各危险工艺节点的风险控制方案。

1 反应体系及聚合机理

UV单体用特种多元醇生产方法为采用KOH或NaOH等无机强碱作催化剂,反应体系为均相反应,聚合机理为阴离子聚合。以1,4-丁二醇、1,6-己二醇、丙二醇、新戊二醇、三羟甲基丙烷、季戊四醇、甘油、双酚A等小分子醇为起始剂,以环氧丙烷或环氧乙烷为烷氧基化单体进行加成聚合,通过聚合反应制备UV单体用特种多元醇。

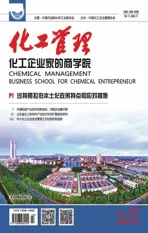

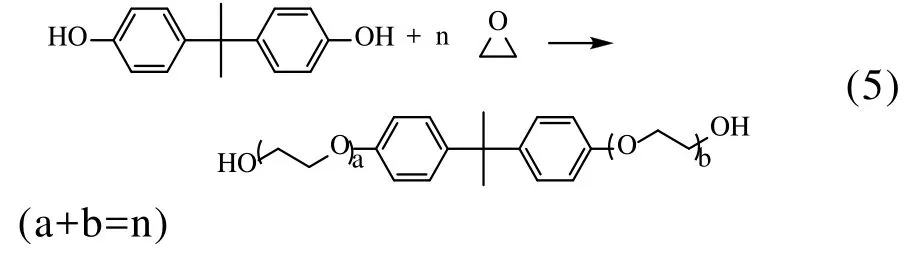

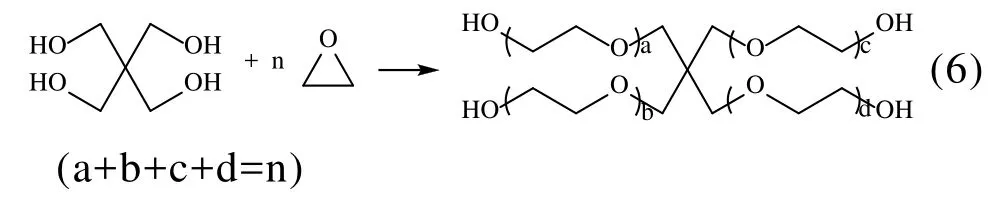

(1)丙氧基化新戊二醇

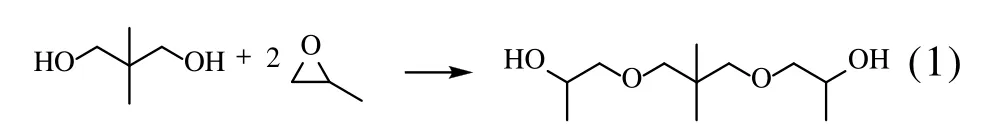

(2)丙氧基化甘油

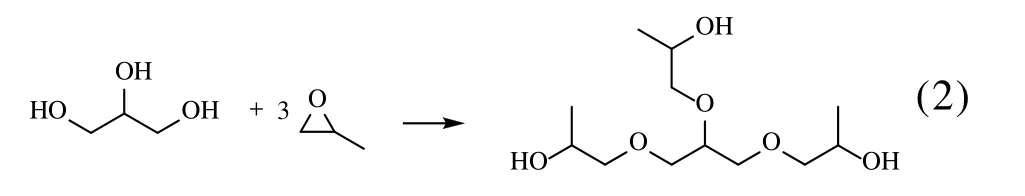

(3)乙氧基化1,6-己二醇

(4)乙氧基化三羟甲基丙烷

(a+b+c=n)

(5)乙氧基化双酚A

(6)乙氧基化季戊四醇

2 UV单体用特种多元醇生产的工艺参数分析

环氧丙烷(PO)、环氧乙烷(EO)阴离子开环聚合反应为强放热反应,工艺采用连续进料滴加环氧丙烷或环氧乙烷来进行反应热的控制。UV单体用特种多元醇的性能主要有平均分子量、不饱和度、色度、羟值、酸值、pH值、K+、Na+含量、聚合反应速度、产品收率等。UV单体用特种多元醇生产中的影响因素众多,以反应温度、聚合釜压力、催化剂活性及含量、不同化学结构活性的起始剂、水分等杂质含量等因素影响较大。

2.1 反应物

反应底物也称起始剂,分为液体、可熔融固体、不熔融固体三类。

液体起始剂:丙二醇、1,4-丁二醇、甘油;

可熔融固体起始剂:1,6-己二醇、新戊二醇、三羟甲基丙烷、双三羟甲基丙烷;

不熔融固体起始剂:季戊四醇、双季戊四醇、双酚A。

季戊四醇(熔点262 ℃)、双季戊四醇(熔点215 ℃)、双酚A(熔点158 ℃)是结晶体,熔点高于反应温度,并且与环氧丙烷、环氧乙烷互溶性差,所以聚合初期的反应诱导期较液体起始剂和可熔融固体起始剂的长。

2.2 反应温度

以小分子多元醇为反应底物,采用适量KOH或NaOH为催化剂,PO、EO单体阴离子开环聚合,聚合温度对聚合速度、特种多元醇的品质及聚合时间、设备效率等都有显著影响。聚合温度升高,聚合速度加快。PO聚合链增长时,分子链末端将产生烯丙基等双键,导致PO聚合链增长终止,严重影响特产品品质。PO聚合链增长或终止,与聚合温度密切相关。聚合温度升高时,PO聚合的时间缩短,目标产物分子量分布变宽,并且链转移速度也会加快,目标产物的双键含量也会上升,这是由于在聚合温度上升时,PO单体活性上升,同时链转移也加快。另一方面,聚合温度直接影响目标产物的黏度、色泽等指标。聚合温度较低时,目标产物黏度较低,色泽较浅。一般控制聚合温度在110~130 ℃为宜。

2.3 反应压力

PO、EO单体及小分子多元醇在规定的压力下进行离子聚合,聚合釜中,气液共存,气相为气化的PO或EO低沸点单体,液相为熔融或溶解的小分子多元醇、催化剂、PO或EO单体,聚合反应在液相进行,为均相反应。聚合釜压力对反应速度影响较大,聚合釜压力可通过PO、EO进料速度来进行制控,聚合釜气相压力偏高时,聚合反应生成热量加快,釜温将不利于控制,很容易产生暴聚,将导致目标产物色泽加深;聚合釜气相压力偏低时,合反应速度偏慢,进料时间延长,目标产物色泽也会加深。一般控制聚合反应压力在0.25~0.30 MPa为宜,这样,反应压力对目标产物分子量分布影响比较小。

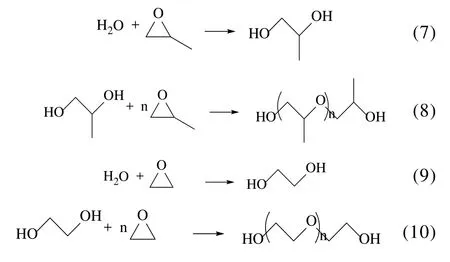

2.4 聚合过程中水分

水分的存在对于特种多元醇产品的危害是巨大的,反应体系中若有水分子的 存在,不仅会降低特种多元醇的相对分子质量,还会使特种多元醇中产生副产物, 水分越多副产物也就越多,因此应尽可能除去反应体系中水分。

副产物为:

2.5 催化剂

反应速度随着催化剂用量的增加而提升,这是许多有机化学反应共有的特点,由阴离子聚合机理及反应动力学原理可知,催化剂含量上升,有机化学反应体系中活性中心的数量及浓度将提高,提升了分子间碰撞机率,因而加快了反应速度。此外,催化剂氢氧化钾的用量不仅会对特种多元醇的合成速度有影响,还会对特种多元醇的羟值、分子量及颜色产生较大的影响。特种多元醇的颜色随着催化剂用量的升高而变深,合成出特种多元醇的不饱和度也会随催化剂的用量增加而升高。

2.6 环氧丙烷、环氧乙烷进料速度的控制

环氧丙烷、环氧乙烷进料速度滴加进料速度不应过快,主要有两方面原因:其一,环氧丙烷、环氧乙烷的沸点都在35 ℃以下,而反应温度通常都在120 ℃左右。无论是环氧丙烷还是环氧乙烷在加入反应釜后,都会被气化增加反应釜的压力。若加入速度太快,会导致反应釜压力上升过快,单体浓度过高,加快聚合反应速率,造成多元醇不饱和度升高,影响多元醇的性能,也会具有一定的安全隐患。因此,要严格控制环氧丙烷、环氧乙烷的进料速度,避免进料过快,反应釜压力不应超过0.3 MPa。其二,若环氧丙烷、环氧乙烷进料速度过快,氧丙烷、环氧乙烷浓度过大,导致聚合过程局部出现爆聚现象,对特种多元醇的性能产生极为不利的影响。具体表现为不饱和度过大、分子量分布宽、特种多元醇产品色泽深等。进料速度慢虽然不会出现上述问题,但会严重影响特种多元醇生产的效率。

2.7 杂质

在特种多元醇生产过程中,除了物料中的水分外,通常含有微量氧分子、醛基以及其他多羟基醇类等杂质,随原料夹带进入聚合釜中。这些杂质会对目标产物的羟值、色泽、分子量分布、反应速度、聚合时间等产生不利影响。

2.8 中和后处理

中和后处理对目标产物的酸值、K+和Na+含量、水分及色泽等重要指标都会生产重要影响。聚合反应结束后,反应体系呈碱性,中和后处理将碱性物料变为弱酸性,pH值一般控制在5~7之间为宜,中和用的酸一般为磷酸,其优点是腐蚀性较小、氧化性低、酸性较弱。

3 生产过程风险分析

3.1 生产涉及的危险化学品

生产中所涉及的危险化学品有环氧乙烷、环氧丙烷、KOH、NaOH、1,4-丁二醇、1,6-己二醇、丙二醇、新戊二醇、三羟甲基丙烷、季戊四醇、甘油、双酚A等及生产多元醇成品。

环氧乙烷性状为低沸点(10.8 ℃)、低闪点(-29 ℃)、易燃、无色气体,温度低于液化温度(10.8 ℃)时为液体,爆炸极限3%~100%(体积比)。环氧乙烷低沸点低的特点,环境温度下极易气化,火灾危险性大。因此,按相关规范要求,环氧乙烷要用压力容器存贮,存贮温度为-6~0 ℃。环氧丙烷为易燃无色液体,沸点34 ℃,闪点-37.2 ℃,爆炸极限2.8%~37.0%(体积比),环氧丙烷储存温度不应超过25 ℃。

工作环境中,若吸入较高浓度的EO、PO时,均可引起急性中毒。相对而言,PO的毒性比EO弱一些。EO对人是致癌的物质;PO对人是可能的致癌物质。EO加热时剧烈分解,有着火和爆炸危险。PO有着火和爆炸危险。

环氧乙烷、环氧丙烷化学性质活泼,受热、接触酸、碱等杂质物质可引发自聚反应,反应生成热进一步加速诱发联锁反应而发生危险。

氢氧化钾、氢氧化钠、磷酸为腐蚀性固体,丙二醇、1,4-丁二醇、甘油等为可燃液体,1,6-己二醇、新戊二醇、三羟甲基丙烷、季戊四醇、双酚A等为可燃粉尘。特种多元醇产品为可燃有机化合物,长时间与空气中的氧接触会导致α碳氢键氧化,形成具有爆炸危险的过氧化物。

3.2 聚合反应危险性分析

聚合釜材质为不锈钢,耐压15 kg/cm2以上。环氧丙烷、环氧乙烷开环聚合反应放热量大,环氧丙烷开环反应热为83 736 J/mol,环氧乙烷开环反应热为96 296.4 J/mol[2],匀为强放热反应,反应过程中必须及时移出反应热,控制反应速率与温度、压力,否则过多的生成热将累积,导致聚合釜气液温度上升,聚合速度加剧;聚合速度加剧后,单位时间内又会产生更多热量,使聚合釜温度、压力超出安全值,从而引发冲料泄压、中毒事故,甚至来不及泄压而发生爆炸、火灾事故。

3.2.1 起始剂的影响

不熔融固体起始剂聚合初期的反应诱导期较液体起始剂和可熔融固体起始剂的长。反应诱导期长,初期进料的环氧丙烷、环氧乙烷没有开始反应,进入釜内的环氧丙烷、环氧乙烷气液共存产生压力,初始反应压力上升,如果控制不当,将会带来全安阀泄压,损失物料,并且带来安全隐患。

初期进料的环氧丙烷、环氧乙烷没有反应,也没有反应热生成。当诱导期结束开始聚合反应时,釜内驻留的环氧丙烷、环氧乙烷开环反应强放热,如果控制不当,热量没有及时移出反应体系,将会使釜温暴升,进一步加快反应速率产生更多的热量,从而使釜温、釜压不受控制而发生安全事故。因此在诱导期内,环氧丙烷、环氧乙烷的进料压力不能过高,压力不能高于0.15 MPa,否则,一旦反应被引发,温度不容易控制,有发生暴聚,超温、超压的危险。

3.2.2 反应温度的影响

聚合釜气液温度是影响EO、PO阴离子聚合反应的重要因素。气液温度越高,反应越快,单位时间内产生的反应热量越多,控制适当的反应温度是保证安全生产的重要因素。

高温进料的危险:温度升高,使反应体系的分子活泼性增强,反应速度加快,将会增加放热过快、暴聚的风险。

低温进料的危险:当体系温度低于反应温度投料时,EO、PO反应速率慢,使EO、PO在聚合釜内积聚。随着聚合反应的进行,反应热量的不断生成,当气液温度上长时,前期积聚的EO、PO将有发生爆聚的风险及危害。

3.2.3 反应压力的影响

在有EO、PO开环聚合反应中,反应压力的升高可以提高反应速率,有利于生成目标产物,气相压力可通过EO、PO的进料速度来控制,当气相压力偏高时,反应生成热偏快,反应不利于控制,增加暴聚的风险。

3.2.4 搅拌速率的影响

其一,搅拌速率影响传质,搅拌速率越快,传质越快,反应体系中分子碰撞机率越高,从而反应速率越快。

其二,搅拌速率影响传热,特别是放热反应,如果搅拌不够快,就会马上形成一个较大的热点,局部发生暴聚,对于聚合反应危害极大,有可能生成大量的副产物;并且,反应热不能及时传递移出反应体系,会有引发超温、超压的危险。

3.2.5 催化剂的影响

催化剂用量过少时,反应诱导期过长,初期进料的环氧丙烷、环氧乙烷不能及时反应掉,聚集的环氧丙烷、环氧乙烷会使反应压力上升,如果控制不当,将会带来全安阀泄压,损失物料,并且带来安全隐患。

催化剂用量增加,聚合反应体系中活性中心数目增多,开环聚合反应速率加快,单位时间内生成的反应热增多,如果控制不当或不能及时移除反应热,同样会有引发超温、超压的危险。

3.2.6 环氧丙烷、环氧乙烷进料速度的影响

120 ℃反应温度下,环氧丙烷、环氧乙烷在加入反应釜中时,都会被气化,若加入速度太快,会导致反应釜压力骤增,单体浓度过高,加快聚合反应进程,增加了单位时间内的放应热,如果不能及时将反应热移出反应体系,将会带安全隐患,因此,要严格控制环氧丙烷、环氧乙烷的进料速度,避免进料过快,反应釜压力不应超过0.3 MPa,当釜压升高至0.3 MPa时,应停止进料,等压力下降后再继续缓慢连续进料。

3.2.7 反应装置中空气、氧气的影响

由于EO、PO为低闪点、易燃、易爆危险化学品,爆炸极限范围较宽,生产装置的火灾危险性等级分类是甲类,因此反应体系应避免空气、氧气残留。向聚合反应釜内依次投入一定量的起始剂小分子醇,开启真空,吸入催化剂氢氧化钾,关闭真空阀,要用高纯氮气置换3次。测定釜内含氧量,釜内氧的体积分数要求小于0.01%,然后开始升温,进料进聚合反应。

4 工艺方案及风险控制

根据UV单体用特种多元醇项目的工艺风险分析,提出应对风险的工艺方案及风险控制措施。

从装置安全角度出发,环氧丙烷、环氧乙烷易燃易爆、有毒有害,及开环反应强放热的化学特性,具有高风险性,氢氧化钾具有强腐蚀性,因此装置的安全保护要求就就显得尤为重要和关键。

4.1 设备、管线材质

由于EO、PO化学性质活泼,一些杂质对其有催化作用,如:无机碱、碱金属、金属氧化物、路易斯碱、质子酸、路易斯酸等,还有铁、锡的无水氯化物、铁和银的氧化物等具备高催化活性的物质,同时一些醛类物质也能诱发EO、PO的聚合反应[3]。因此反应釜、管道、储罐等接触环氧丙烷、环氧乙烷的设备、管线、机泵全部选用06Cr19Ni10不锈钢材质。

4.2 自动控制系统(DCS)

采用生产控制系统及远程监控系统,可通过DCS系统自动联锁相应设备,如开停车逻辑控制、阀门联锁控制、机泵联锁控制及氮气装置等设备的联锁控制[4]。

4.3 安全仪表系统(SIS)

设置独立安全仪表系统,又称为安全联锁系统(safety interlocking system, SIS)。UV单体用特种多元醇生产过程为多系列间歇式生产,安全仪表系统通过紧急停车实现安全联锁,各个单元紧急停车和生产紧急停车。安全仪表系统监视生产过程中的状态,在出现危险的条件时,自动执行其规定的安全仪表功能,防止危险事件发生,或减轻危险事件造成的影响,进而加强了生产过程的本质安全性[5-6]。

4.4 原料罐区

环氧丙烷、环氧乙烷易燃易爆、有毒有害,特别是环氧乙烷具有高易燃易爆性,爆炸极限宽,比石油液化气更为危险。按《石油化工企业设计防火规范》,环氧乙烷火灾危险类别为甲A类。因此在其安全防范措施上,不仅要严格遵守石油液化气的安全规范,还应针对其特殊性采取相应的安全措施[4]。储罐采用氮气保压,循环冷冻水降温系统设计。贮罐液相温度必须在10 ℃以下,冷冻水必须保持畅通,储罐物料温度、压力采用DCS远程监控系统,设置液位显示、超温、超压报警,并且联锁冻水降温系统、安全阀等安全装置。贮罐最大贮量为容积的85%,绝不允许超装。贮罐上的安全阀防爆膜应定期检查和更换,可燃气体检测报警仪要定期校验,要经常检查防雷、防静电接地是否良好。用测厚仪定期对环氧丙烷、环氧乙烷贮罐壁厚检测,并做好记录。罐区和输送易燃液体的管道应采取静电接地和静电跨接措施[8-9]。

4.5 聚合釜

环氧丙烷、环氧乙烷与起始剂在催化剂存在下升温到120 ℃左右进行开环加聚反应。正常反应时,液态环氧丙烷、环氧乙烷是以滴加方式逐步与起始剂进行加聚反应。但在反应温度低于110 ℃时,反应速度很慢,在反应开始的诱导期内反应速度更慢,或者在正常反应时,如果环氧丙烷、环氧乙烷通入量过多而来不及全部反应时,未反应的环氧丙烷、环氧乙烷迅速大量气化而导致聚合釜超压,引起全安阀起跳泄压,如果全安阀来不及泄压,会引起爆破片爆破泄压,甚至聚合釜爆炸。因此聚合釜工艺条件要求苛刻。聚合釜设置温度自动检测报警控制系统,设置超温、超压报警,超温、超压联锁切断进料阀,同时联锁放空阀、搅拌调速、蒸汽及冷却水阀门。聚合釜上的安全阀防爆膜应定期检查和更换,用测厚仪定期对聚合釜壁厚检测,并做好记录。聚合釜和输送易燃液体的管道应采取静电接地和静电跨接措施。

4.6 泄压收集罐

聚合装置配备紧急泄压收集罐,泄压罐容积不小于聚合釜的容积。聚合釜防爆膜的出口接一根管线到泄压收集罐,在防爆膜破裂时快速泄压并将易燃易爆、有毒有害的物料进行收集,以防止物料泄漏,发生爆燃、火灾以及防止中毒事故发生。

4.7 循环冷却水系统

对于放热反应,及时移出反应热至关重要。装置要求对循环冷却水温度、压力实现检测指示、报警,对循环冷却水压力实现自动控制,保证循环畅通使反应热及时移出,同时设置独立的备用冷却水箱,设置机泵、阀门自动控制与联锁,当主循环冷却水系统不工作时自动启用备用冷却水系统。

4.8 自动控制与仪表系统供电

采用UPS不间断电源对DCS生产控制系统、远程监控系统、独立安全仪表系统(SIS)进行供电,确保24小时不间断供电。

4.9 动力设备供电

配备功率匹配的发电机,保证紧急情况下的装置动力设备供电,防止因停电而聚合釜突然停止搅拌、循环冷却水工作,充分保证应急处理时间,采取紧急切断,作好应急处理,防止超温、超压,确保生产装置及操作人员安全。

4.10 维修与抢修

环氧丙烷、环氧乙烷对火种、撞击、震动很敏感,维修、抢修时要严格监督设备、管道中的物料处理是否彻底,氮气置换后分析是否合格,不准任意敲打和碰撞设备,要使用不产生火花的防爆工具,正确配备和使用防护用具。

5 结语

环氧丙烷、环氧乙烷开环聚合为强放热反应,并且原料有毒、有害、易燃、易爆,此类生产装置属于危险工艺,安全生产也显得极其重要。文章对UV单体用特种多元醇的反应原理,以及生产工艺参数、工艺风险进行了分析,提出了应对装置危险工艺的风险控制方案。为了保证安全生产,装置采用DCS生产控制系统及远程监控系统,通过DCS系统自动联锁相应设备;并且设置独立安全仪表系统(SIS),以安全保护为目的,安全仪表系统独立设置完成安全联锁功能;保证工艺管线和生产设备密闭化;严格执行工艺操作规程,保持生产装置安全、稳定、长周期运行。