粗苯生产过程中氯含量偏高的原因及控制措施

2022-08-15黄保玺撒玉虎赵洪升刘宝亮山东铁雄新沙能源有限公司山东菏泽274900

黄保玺,撒玉虎,赵洪升,刘宝亮(山东铁雄新沙能源有限公司,山东 菏泽 274900)

0 引言

粗苯是煤经高温干馏所产生的荒煤气中的产物之一,经煤气净化后的焦炉煤气中回收的苯系化合物,其中以苯含量为主,称之为粗苯。在荒煤气中含量约30~45 g/m3,粗苯为淡黄色透明液体,密度0.871~0.900 g/mL,比水轻,不溶于水,极易燃烧,并产生浓黑色的火焰,在空中达到1.4%~7.5%(体积)时形成爆炸性混合物。经过精加工可得到苯、甲苯、二甲苯、三甲苯、工业二硫化碳、古马隆树脂等产品,是制药、精细化工、苯加氢等生产的重要的原料,具有较高的利用及经济价值[1]。

山东铁雄新沙生产的粗苯按标准(YB/T 5022—2016)技术要求执行:其中氯离子含量要求不大于15 mg/kg(表1)。

表1 山东铁雄新沙生产的粗苯

在正常生产过程中山东铁雄新沙粗苯氯离子含量稳定在10 mg/kg左右,但在生产过程中经常出现粗苯含氯离子超标情况,严重影响了粗苯的外售。为了查清氯离子超标的原因,彻底解决氯离子超标的问题,一旦出现指标异常,公司立即组织专业技术人员进行排查,并进行分析,最终把影响粗苯含氯离子偏高的问题解决,此后我公司的粗苯含氯离子未曾再超标[2]。

1 工艺概述

山东铁雄新沙能源有限公司有两组2×75孔5.5 m焦炉,每组各配套建设2.5万吨/年粗苯回收装置,其装置设置的是常压填料吸收塔对焦炉所产荒煤气中的粗苯进行吸收,用管式炉加热富油和蒸汽的方法进行脱苯。

煤经过高温干馏所产生的荒煤气中含有硫化氢、焦油、氨气、粗苯等物质,在鼓风机的作用下,荒煤气从被抽至化产区域,先后经过冷鼓工段、脱硫工段、硫铵工段脱硫、脱氨后进入洗苯工段。来自脱硫、脱氨的煤气温度大约在50~55 ℃,经过终冷器降温至25 ℃左右进入洗苯塔,从洗苯塔底部进入有下往上通过4层不锈钢波纹填料层,与顶部喷洒的循环洗油充分接触,贫油吸收煤气中大量的苯变为富油,贫油中的苯含量由小于0.5 g/L,增长至大于1 g/L;煤气中的苯含量由25~30 g/Nm3降低至0.5 g/Nm3后外供下游用户使用。吸收完苯的贫油变为富油,流向洗苯塔底部富油槽,在富油泵的作用下被送至粗苯冷凝冷却器和来自脱苯塔顶部蒸馏出来的苯蒸汽进行热量交换,经过换热后的富油温度有26~28 ℃升高至75 ℃左右后送至贫富油换热器,和来自脱苯后的热贫油进一步换热,把富油温度继续提升至120~130 ℃送入粗苯区域管式炉加热,加热后的富油温度升至180 ℃左右,然后进入脱苯塔进行脱苯。脱完苯的贫油从脱苯塔下部流入贫富油换热器与富油换热后进入热贫油槽,在贫油泵的作用下送入贫油冷却器与制冷循环水换热降温,降温后的贫油被送至洗苯塔顶部继续对煤气进行喷淋吸收煤气中的苯。

富油在脱苯内高温精馏产生的苯蒸汽从脱苯塔顶采集出来,经换热器与富油进行热交换,被冷却至65~70 ℃左右,再进入冷凝冷却器内与制冷循环水换热温度降为25 ℃左右,产生粗苯和水的混合液流入粗苯油水分离器进行分离,分离后的粗苯一部分打入脱苯塔顶回流,剩余的粗苯用泵送粗苯储槽(图1)。

图1 粗苯工艺流程图

苯蒸汽升入塔顶,从脱苯塔顶出来后经油汽换热器与富油换热,温度降为70 ℃左右,然后进入二段冷凝冷却器,温度降为20~30 ℃的粗苯和水从冷凝冷却器下部流入粗苯油水分离器进行分离,分离出来的粗苯进入回流槽后一部分打入脱苯塔顶回流,调节塔顶温度,一部分进入粗苯中间槽,然后经检验分析,不合格品用回流泵送回脱苯塔顶打回流,合格品自粗苯中间槽用泵送往综合罐区粗苯储槽储存外卖或输送至二期罐区外卖至宝舜。

2 有机氯和无机氯的区别

2.1 有机氯

存在有机化合物中,主要用于农药、化工生产领域,对环境的破坏性极大。如:三氯乙烯、四氯乙烯、多氯联苯等物质的大量使用,会污染地下水及土壤。

2.2 无机氯

无机氯又称无机氯化物,氯化物大多是无色的晶体(氯化铜是蓝色晶体),易溶于水,有轻微毒害。

3 粗苯中含有机氯或无机氯的分析

为探索粗苯含氯超标是由无机氯导致还是由有机氯导致,进行了大量模拟实验。其中验证无机氯方面,往循环洗油、粗苯中分别加入高氯离子剩余氨水、循环水、制冷水、蒸汽冷凝液及低浓度盐酸等然后对洗油进行蒸馏,馏分粗苯中氯均未超标;直接往粗苯中添加上述介质后再次蒸馏,馏分粗苯中氯均未超标。因此判定各介质中的无机氯不能导致粗苯中含氯超标。在排除无机氯对粗苯含氯的影响后,重心转移到有机氯方面。分别往循环洗油和粗苯中添加万分之五有机溶剂氯仿,粗苯中含氯达到600 mg/L以上。因此可以判定粗苯含氯超标是由有机氯导致,但因我公司没有专门做有机氯类别的液相色谱,故不能明确有机氯类别。

为进一步验证有机氯类别对粗苯含氯是否有影响及影响规律,于2016年11月28日—11月29日进行了相关大试模拟实验。因不能确定吸收煤气后的洗油中有机氯类别,故需做出两种假设。假设一:洗油中有机氯绝大部分是沸点低于苯族烃的氯代烷烃,如氯仿;假设二:洗油中有机氯绝大部分是沸点高于苯族烃的氯代芳香烃,如氯苯;故在两个假设基础上并在不影响回收车间粗苯质量的前提下往系统中补充新洗油进行相关大试实验,适当采用诱导触发法得出结果。若假设一成立,那么补充新洗油后不久粗苯回流槽内粗苯含氯应该超标,因为沸点低于苯族烃的氯代烷烃的饱和蒸气压大于苯族烃,氯代烷烃会先于苯族烃逃逸出来。若得出的实验结果不符合预期,那么再验证假设二是否成立。关于假设二的验证,需用到精馏理论,即在精馏过程中,饱和蒸气压大的,是沸点低的轻质组分在精馏段从下层塔盘逐层往上层塔盘富集,在提馏段重质组分从上层塔盘逐层往下层塔盘富集。因低沸点的氯代芳香烃的沸点与苯比较靠近,而洗油为230 ℃后馏出物,故推断低沸点氯代芳香烃会在精馏段慢慢向上富集,富集到一定程度,其在最上层塔盘的饱和蒸气压分压较大时,才会导致粗苯含氯超标。故在正常生产、没有外界触发因素的情况下假设二的验证,可能需要一个漫长过程。为此在验证假设二时引入触发因素。引入触发因素的原理是改变精馏段氯代芳香烃和苯族烃的饱和蒸气压分压,采用两种方法分别验证:一是在回流比不变的情况下加大蒸汽量提高塔顶温度;二是在塔顶温度提高的情况下减小回流比,两种方法均能提高精馏段较重组分的相对挥发度。需特别指出的是采用两种方法的前提为保证粗苯馏程合格,否则可能是粗苯中夹带富油引起实验结果可信度降低。针对以上两个假设,实验验证结果为,假设一的实验结果未出现粗苯含氯迅速超标,故假设一不成立(表2)。

表2 假设二的实验结果数据

假设二的实验结果符合理论预期,从单次实验结果来看能够验证理论,具有较高的可信度。根据前期工作得出以下结论:来自洗油中的有机氯,和来自煤气中的有机氯(尤其集气管油相中富集的有机氯),在脱苯塔精馏段慢慢逐层塔盘向上富集,直到富集到一定程度能够大量逃逸时或者没有达到大量逃逸的相对挥发度但在外界工艺参数(如:蒸汽压力、回流比、塔顶温度)突然变化的触发条件下,精馏段的有机氯才会突然大量逃逸造成粗苯含氯突然超标严重。

4 粗苯氯离子异常原因分析

焦化企业近几年来随着各类产品延伸产业链,深加工技术的不断改进,对初始产品的质量要求也越来越高。例如:粗苯产品的深加工原来对氯离子的含量没有具体要求,但粗苯精加工因设备腐蚀问题与后延产品质量的要求,现在对粗苯氯离子的含量有了较明确的规定:≤15 mg/L。但在粗苯生产的具体过程中,粗苯氯离子含量并不稳定,对于粗苯氯离子要求严格的厂家,还会因氯离子超标拒收粗苯产品,给粗苯生产企业产品外售带来很大影响。为此,公司专门组织技术人员成立专项小组对原因开展课题研究,并提出在模拟实际生产的情况下,思路全面铺开,采用排除法逐步推进的思路寻找原因。

4.1 有机清洗剂对粗苯含氯的影响

2017年4月15日一期粗苯含氯峰值达到2 100 mg/L,突破了我公司粗苯含氯的历史最高值。针对该反常现象初步判断,有大量有机氯突然引入导致,在这一思想的指导下,随即展开了调查。在调查过程中发现了一个关键线索,即近期清洗厂家用有机溶剂清洗一期粗苯3#贫富油换热器。该线索引起了我们的重视,初步判断本次严重超标很有可能由含氯有机溶剂导致。经联系清洗厂家负责人,询问有机溶剂成分,得到答复含有烷烃、二氯乙烯(沸点60.2 ℃)等,但不清楚二氯乙烯含量多少,基本上肯定了我们的判断,随后在现场确定实验验证方案。

分别从清洗厂家未使用的大桶内取有机溶剂样本、无机酸类样本、清洗废液吨桶内上层油类样本,共三个样本。然后从二期中间槽取粗苯(含氯8 mg/L)样本。分别往二期粗苯中添加千分之一含量的有机溶剂样本和无机酸类样本,得到结果为,加入有机溶剂后粗苯含氯达到2 300 mg/L,加入无机酸类后粗苯含氯8 mg/L左右,清洗废液吨桶上层油类含氯超过58 000 mg/L,有机溶剂含氯200 000 mg/L。随后又对用有机溶剂清洗的时间与发生粗苯含氯超标的时间进行核对,发现每次清洗完后氯离子均会超标。以上结果基本上可以判定粗苯含氯超标为含氯有机溶剂导致。

4.2 原料煤对粗苯含氯离子的影响

经查阅资料发现在煤中诸多元素中,氯的含量是比较高的一种元素。全国280个样品分析数据的统计,多数煤中含氯量处于50~500 mg/kg,平均约220 mg/kg[3-4]。氯在煤中的赋存状态主要为:氯离子溶于孔隙水中;呈类质同象赋存于其他多种矿物中;独立矿物。当煤中氯含量超过0.3%时,英国不允许在粉煤发电锅炉中使用。自然界煤矿煤炭中,氯的含量变化范围较大(0.003%~0.800%)。氯在煤中的存在形式主要有3种:无 机 氯 化 物 (如:NaCl、CaCl、MgCl2)、有 机 氯 化 物、以氯离子的形式存在于煤的水分之中。根据 GB /T 20475.2—2006 《煤中有害素含量分级第2部分:氯》标准中的规定,按氯含量高低可将煤分为:低氯煤(小于0.15%)中氯煤 0.15%~0.3%);高氯煤 (大于 0.3%)。因此煤中的氯是否引起粗苯含氯偏高的原因之一,引起了高度关注。

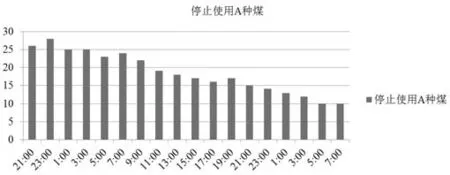

2021年11月8日我公司粗苯氯离子再次超标为23 mg/kg,随即公司组织人员对化产车间进行全面排查,发现所影响到粗苯含氯的各项工艺指标均正常,且未进行化学清洗及特殊操作,随即大家决定向炼焦、配煤等上游工序进行查找原因。经过对炼焦加热制度、集气管清扫、配煤比例调整等进行对比分析,发现与11月8日粗苯含氯离子超标的向对应的配煤比例变更时间吻合,其配煤比例中添加一种A贫瘦煤,随即停止了对A种煤的使用,到10日粗苯含氯离子恢复正常,一次现象的发生也许是巧合,不能完全就断定是煤引起的粗苯氯离子偏高,也许是其他原因正好与停止用煤一起发生,要想确认是煤的原因必须进行多次试验论证(图2)。

图2 粗苯含氯变化趋势图

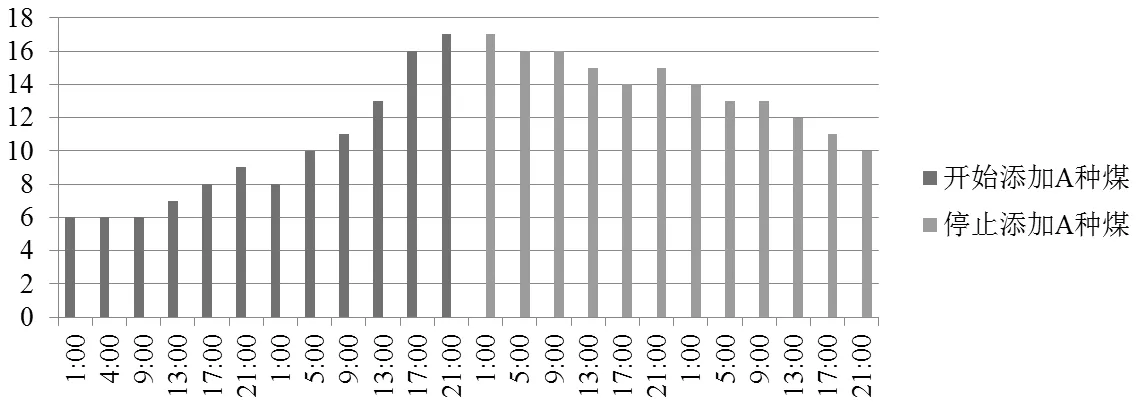

为进一步验证配合煤中含氯会导致粗苯氯离子增高,公司专门组织人员做了对配合煤调整的针对性试验。面对十多种不同的煤种,到底是那种煤引起的,不能盲目的进行试验,必须进行针对性的筛选,缩小煤种的范围,提前做大量的数据分析工作,最终选定A、B两种煤。并于15日9时开始按照A贫瘦和B贫瘦1∶1比例进行添加,至17日9时粗苯含氯由6 mg/kg涨至17 mg/kg,然后17日10时停止添加A贫瘦煤,19日6时粗苯含氯由17 mg/kg降至6 mg/kg。随后又反复做了几次调整试验,发现只有A贫瘦煤会引起粗苯含氯离子偏高,其他煤种影响不大。这一试验的结果,正好验证了煤中氯离子是导致粗苯含氯的偏高的因素之一 (图3)。

图3 粗苯含氯随配煤变化情况表

4.3 循环洗油及循环冷却对粗苯氯离子的影响

粗苯中的成分主要有苯类物质、洗油当中的轻质组分及水。我公司生产的粗苯180 ℃的馏出量在93%以上,因此,苯类物质含量在93%以上,按水含量在1%以下,洗油当中的轻质组分按6%考虑。该轻质组分氯离子含量在250 mg/L以上,6%的轻质组分才可能影响到粗苯氯离子15 mg/L的质量要求;循环冷却水及苯分离水的氯离子的含量超过1 500 mg/L,1%的粗苯含水才可能影响到粗苯氯离子15 mg/L的质量要求。我公司的新进洗油含氯在15 mg/L以下,制冷水含氯在1 000 mg/L以下,因此对粗苯含氯影响不大。

5 粗苯含氯的主要原因及控制措施

5.1 粗苯含氯的主要原因

(1)导致生产粗苯含氯偏高的氯主要为有机氯,无机氯对粗苯含氯影响较小;(2)含有有机氯的化学清洗液对换热器清洗后或清洗的废液进行化产系统将导致粗苯含氯增高;(3)含氯偏高的煤经过高温干馏后进入荒煤气,经过洗苯进入循环洗油,在蒸馏脱苯时进入粗苯导致含氯量增高;(4)新进洗油中的氯在脱苯时会进入粗苯,当含量超过一定程度时导致粗苯氯含量增高;(5)循环冷却水串漏进入循环洗油时,其中的氯离子会进入粗苯,当达到一定程度时引起粗苯含氯量超标;(6)粗苯蒸馏所使用的蒸汽氯离子含量偏高,氯离子从蒸汽中进入粗苯,导致粗苯含氯增高。

5.2 控制粗苯含氯偏高的措施

(1)化产系统清洗时,所使用的清洗剂要求不能含有机氯,若无法避免则要求清洗完的冷却器需置换合格,且清洗液不能回煤场及化产系统;(2)严把采购关口,制定新的采购技术文件,新进的洗油氯含量不超过15 mg/L;(3)根据实际生产负荷合理调整配煤比例,对含氯偏高的煤种与其他含氯偏低的煤混合使用,不用或少用氯含量较高的原料煤;(4)每天对冷却器系统排查一次串漏情况,杜绝含氯冷却水进入粗苯系统;(5)控制锅炉炉水指标,氯离子含量不大于4 mg/L,对粗苯蒸馏所需要的蒸汽冷凝水及时化验,出现异常及时分析解决;(6)定期排出粗苯残渣,降低贫油的氯离子的含量,保证循环洗油质量达标运行。