一种下行供液气雾培生产系统设计

2022-08-10杨秋硕庞玉龙刘曙光马云飞车忠志

杨秋硕,庞玉龙,刘曙光,马云飞,张 梅,车忠志

(中国农业大学烟台研究院,山东 烟台 264670)

气雾培是一种新兴设施农业无土栽培生产技术[1-6],其生产形式多样,其中桶式气雾培具有管理灵活性高、垂直栽培效果好等优点,具有很大发展潜力。中国气雾培技术研究起步较晚,目前桶式气雾培普遍采用上行供给营养液,下行回流营养液形式,结构形式单一,应用技术发展不完善。本研究旨在建立适用于规模化生产要求的新型下行供液气雾培生产系统,充分发挥桶式气雾培生产技术优势,进一步优化气雾培生产技术体系。

1 系统结构与工作原理

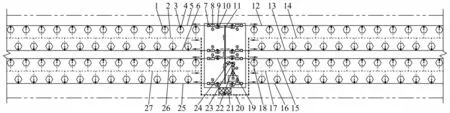

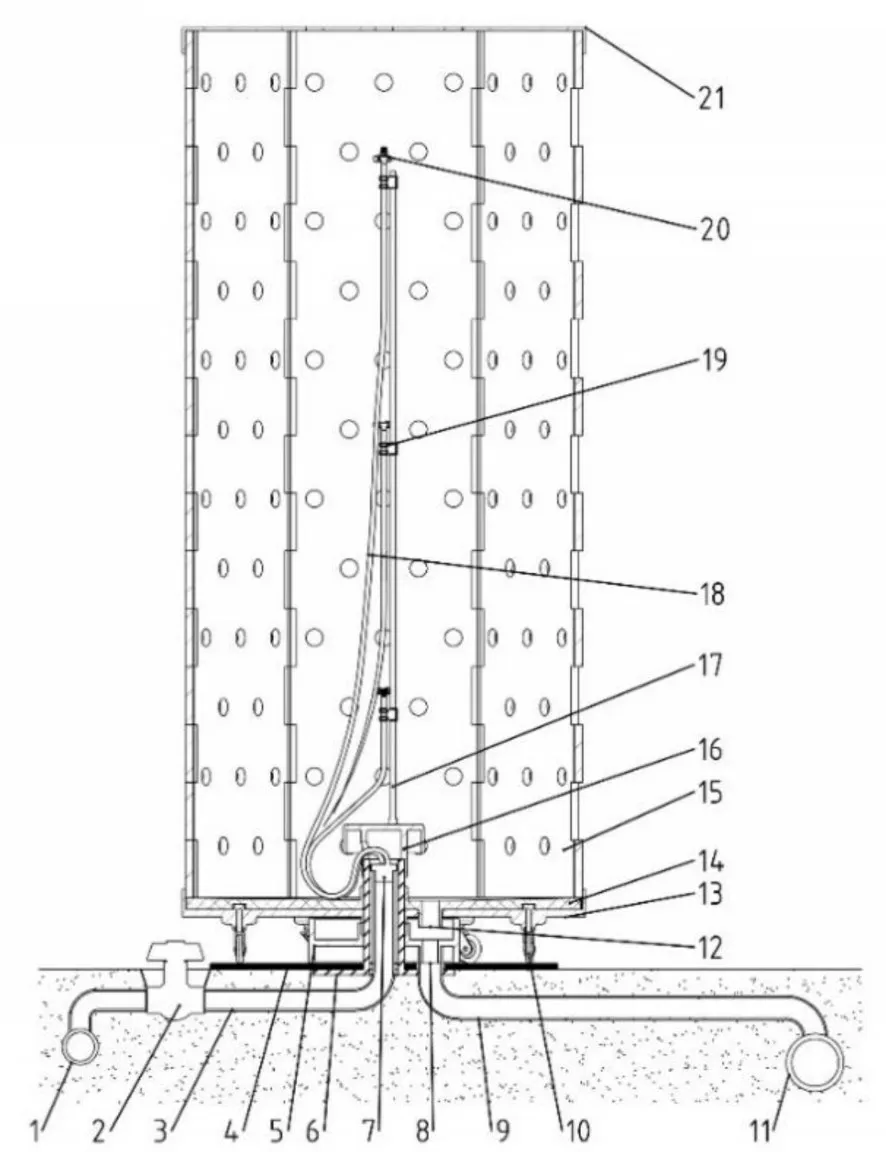

该气雾培生产系统结构主要包括营养液供给池、控制系统、动力系统、营养液供给管路、气雾栽培床、过剩营养液回流管路等,结构如图1 所示。营养液供给管路、过剩营养液回流管路主体部分均布置在地面以下。每一供液单元的供液时间经设定后由控制系统控制执行。对每一供液单元供液时,营养液由水泵从营养液供给池中抽出,经营养液供给管路输送至各气雾栽培床内,从与营养液供给管路连接的喷头雾化喷施于植物根系上,供根系吸收利用,喷施至根系而未被吸收的过剩营养液雾滴及未喷施至根系的营养液雾滴下落至气雾栽培床的过剩营养液汇集板上,经其排液口下流至回流液过渡槽,再经其排液口流至过剩营养液回流管路内,回流的营养液经过滤处理池处理后重新流入营养液供给池中。该生产系统的气雾栽培床可以旋转,使其上所有植株都可获得均匀光照,而且其结构保证营养液供给过程与过剩营养液回流过程的畅通及营养液供给与回流过渡过程的畅通。营养液供给管路与过剩营养液回流管路同时置于地面以下,提高了温室内光照的均匀度,扩大了温室内可利用空间,为进一步配套生产、管理装备提供环境条件。

图1 下行供液气雾培生产系统结构示意图

2 主要结构设计

2.1 控制系统

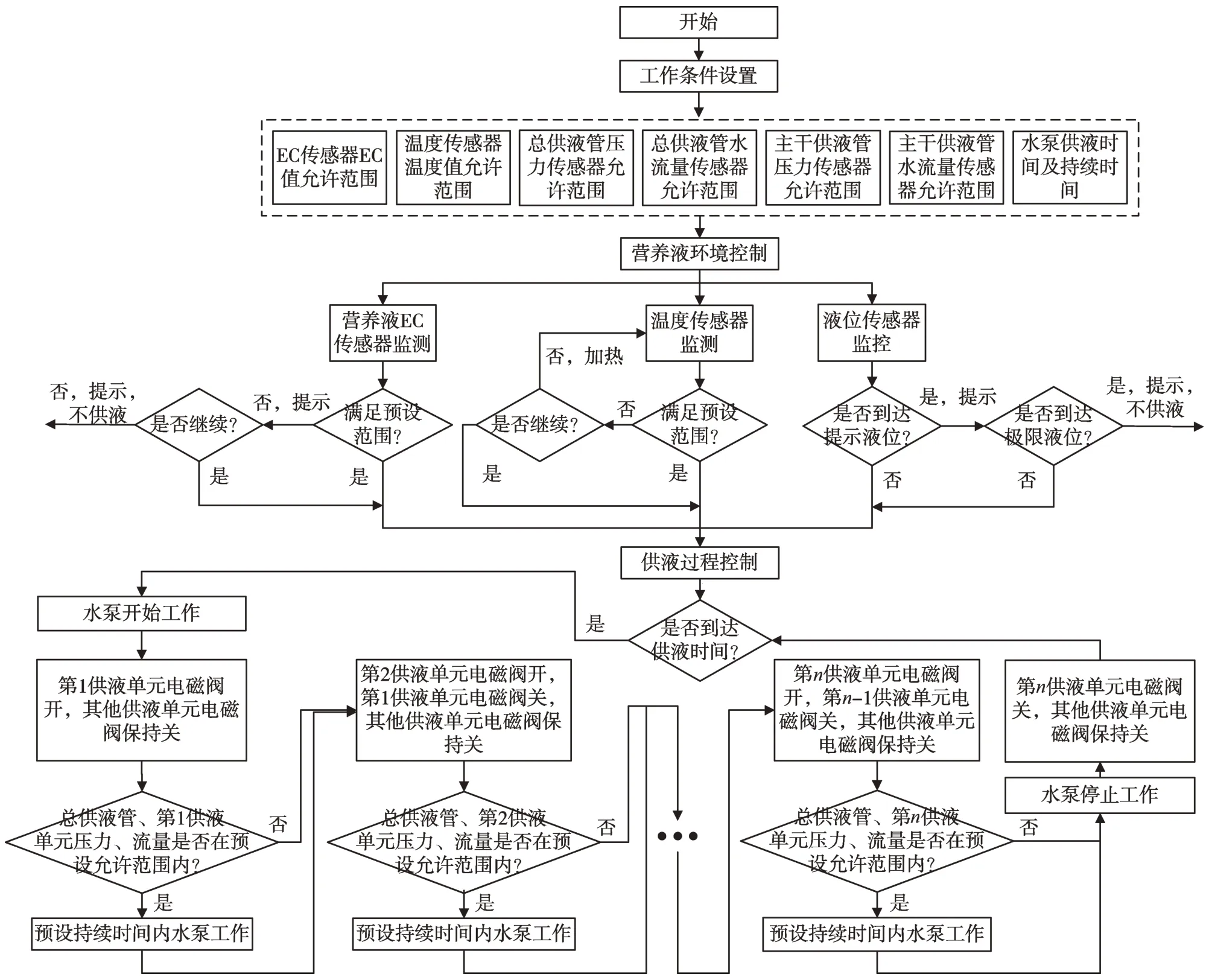

控制系统主要作用为保持供给的营养液环境稳定与保证供液过程有序、安全、可靠、准确。控制系统如图2 所示。控制系统利用PLC,通过营养液EC传感器、温度传感器、液位传感器与执行部件等不断监测营养液EC 值、温度和存量,当营养液EC 值、存量低于设定值时,发出提示,根据监测值人为干预;当营养液温度低于设定值时,通过控制加热板保证营养液温度恒定。控制系统利用PLC,通过总供液管路与各主干供液管路的压力传感器、水流量传感器等监控营养液供给参数变化,异常时,该供液单元停止供液,发出提示,控制并切换至下一供液单元。控制系统利用PLC,通过定时器与主干供液管路的电磁阀开关,控制水泵向不同供液单元转换供液及控制供液时间与供液持续时间,保证及时定量供液。

图2 控制系统框图

营养液EC 传感器、温度传感器、液位传感器均设置于营养液供给池。总供液管的水流量传感器与压力传感器设置于水泵与各主干供液管之间。各主干供液管电磁阀、水流量传感器、压力传感器设置于各供液单元第一个气雾栽培床与总供液管之间。

2.2 营养液供给池

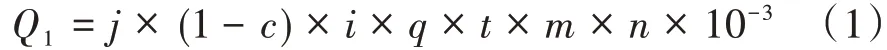

营养液供给池位于整个供液区域的中间位置,防渗透处理砖砌混凝土结构。根据气雾栽培总规模、营养液补充频率、供给量、回流速度等影响因素,综合考虑设计营养液供给池实际最大储存量。营养液消耗量计算如式(1)。

式中,Q1为营养液消耗量,j为设计每一循环内供液次数,c为1 个供液单元1 次供液的过剩营养液回流量与本次对本供液单元供液量的比值,i为每一座气雾栽培床内喷头数量,q为喷头流量,t为每次每个供液单元的供液持续时间,m为每个供液单元气雾栽培床数量,n为供液单元数量。

营养液供给池实际营养液最大储存量满足式(2)。式中,Q为营养液供给池实际设计最大储存量,k1为修正调整系数,一般取值范围为1.1~1.3。

营养液供给池最大储存量时的液面低于过剩营养液回流管路的埋设最低位置,营养液供给池最大储存量以过剩营养液回流管路最低位置以下的容积进行设计计算。在营养液供给池旁设置过滤处理池,过滤处理池底面高度位于回流管路的埋设最低位置高度与营养液供给池内容纳最大体积营养液时液面高度之间,池内设置过滤消毒杀菌等设备。

2.3 动力系统

本设计划分供液单元供液,避免同时供液过大增加动力配置要求,保证作业质量,节约成本。为了节约空间,水泵及配套管路固定于营养液供给池上方铺设的板上。动力选择应保证每一供液单元最后一座气雾栽培床内的喷头正常工作。根据水头损失情况[7,8],生产系统动力水头设计计算如式(3)。

式中,H为生产系统动力设计水头,P为喷头雾化压力,ρ为营养液密度,g为重力加速度,k2为多口系数,当每一供液单元为30 座气雾栽培床而相邻气雾栽培床间距约为本供液单元距离营养液供液池最近的气雾栽培床与抽取营养液位置之间管道长度的1/2 时,k2=0.367,f为管材摩阻系数,f=0.505,l为供液单元主干供液管长,Qg为计算管段的设计流量,m为流量指数,m=1.75,d为供液管路内径,b为管径指数,b=4.75。

生产系统动力设计流量计算如式(4)。

式中,Q2为生产系统动力设计流量。

2.4 营养液供给管路

营养液供给管路主要包括总供液管、主干供液管、支供液管、雾化软管及喷头、端盖、支撑杆、支供液管控制阀等。

营养液供给管路各管段直径[9]计算如式(5)。

式中,v为管道经济流量。

营养液供给管路整体呈树状分布。营养液供给池两侧每排划定为1 个供液单元,每个供液单元设置1 条主干供液管,如图1 所示。总供液管连接各供液单元的主干供液管。在每一供液单元的每座气雾栽培床最靠近主干供液管位置引出支供液管,支供液管通过气雾栽培床旋转套筒的管筒,与雾化软管连接。端盖外缘下垂,防止营养液雾滴经气雾栽培床旋转套筒的管筒渗入地里,端盖的固定筒与气雾栽培床旋转套筒的管筒内嵌套,以固定端盖,端盖的固定筒开口为雾化软管通道,雾化软管由端盖的固定筒开口处接入气雾栽培床内与喷头连接,端盖上固定支撑杆。营养液经伸入气雾栽培床内的支供液管末端进入雾化软管,最终到达喷头处。喷头采用十字雾化喷头。根据气雾栽培床高度与喷头喷施覆盖范围将喷头均匀分布于各高度,保证可以向所有根系均匀供液。所有喷头通过喷头固定夹固定在支撑杆上。在支供液管上设置控制阀,在正常工作时,支供液管控制阀为打开状态,当某一气雾栽培床出现故障时,将支供液管阀临时关闭,切断其与主供液管路的连接,进行检查维修。喷头支撑杆为固定在端盖上的竖立非金属杆,其上对应喷头位置,设置喷头固定夹,固定喷头。

营养液供给管路通过固定的气雾栽培床旋转套筒的管筒伸入气雾栽培床内,与气雾栽培床相对独立,在气雾栽培床旋转过程中不产生任何干涉。

2.5 气雾栽培床

气雾栽培床是植株固定的载体,植株根系位于其内部营养液喷施范围内,保证根系对营养液良好的吸收。气雾栽培床具体尺寸参数、相邻供液单元之间距离及供液单元内相邻气雾栽培床之间距离与温室结构参数和可利用面积,人工栽种、管理、采收合理作业空间,气雾栽培床排布形式、主体材质、承载植株总重量及旋转扭力,植物生产空间,植物对光线要求程度及种植季节等影响因素有重要关系。气雾栽培床整体菱形排布对其下部植株采光最有利。不同季节、不同地域、不同时间气雾栽培床之间产生的遮挡范围是不同的,根据实际情况,以可能对气雾培生产质量与产量产生最大经济影响的时间段进行考虑[10]。

相邻供液单元之间距离确定如式(6)。

式中,s1为相邻供液单元之间距离,k3为综合因素影响调整系数,参考区间为0.5~1.0,h为气雾栽培床高度,α为太阳高度角,r为气雾栽培床横截面外接圆半径。

供液单元内相邻气雾栽培床之间距离确定如式(7)。

式中,s2为供液单元内相邻气雾栽培床中心之间距离,b1为植株生长范围超出气雾栽培床长度,b2为人工栽种、管理、采收合理作业间隔。

气雾栽培床排布规划区域面积如式(8)。

式中,L为气雾栽培床排布区域长度,W为气雾栽培床排布区域宽度,S为营养液供给池占地面积。

气雾栽培床结构(图3)主要包括营养液过渡槽、下承重定位盘、万向轮、过剩营养液汇集板、栽培板、上支撑定位盖等,装配主体呈六棱柱状。下承重定位盘为轻质塑料材质,其中心设置一通孔,与气雾栽培床旋转套筒的管筒外表面同轴配合控制气雾栽培床绕其旋转。下承重定位盘在与过剩营养液汇流板排液口对应重叠位置设置一通孔,使过剩营养液汇集板排液口穿过该通孔插入支回流管口。下承重定位盘下方靠近边缘的圆周上均匀布置6 个万向轮,支撑气雾栽培床便于其旋转。气雾栽培床用于栽培的区域主要结构由6 块厚16 mm 泡沫材料栽培板通过凹凸啮合构成。栽培板上的穴孔均匀分布,其间距根据植株生长环境条件确定,各栽培板大小、形状完全相同,便于加工。气雾栽培床上方由上支撑定位盖限位,下方通过下承重定位盘支撑定位,防止6 片凹凸啮合的栽培板分开,整体构成相对稳定的垂直栽培支撑形态。过剩营养液汇集板为发泡材料,放置于下承重定位盘内,其边缘高,最高不超过下承重定位盘边缘高度的1/2,中部比较低,最低位置靠近中间位置,在最低位置设置排液口,位于回流液过渡槽范围内。回流液过渡槽为发泡材料,整体为中心带通孔环形槽状,与气雾栽培床旋转套筒的管筒配合,不随气雾栽培床主体旋转,为可以旋转的气雾栽培床主体与固定的支回流管的过渡结构。其槽底设置排液口,插入支回流管管口,该结构解决了气雾栽培床的旋转伴随过剩营养液汇集板排液口位置变化与支回流管管口位置不动导致不能直接连接的问题。

图3 气雾栽培床结构

营养液供给管路与过剩营养液回流管路铺设完毕覆土后,支供液管输送营养液至喷头的部分、剩余营养液回流管路盛接营养液的部分伸出地面。气雾栽培床旋转套筒由圆形板与中央垂直于圆形板的管筒一体构成,圆形板的中央孔及管筒内径稍大于支供液管直径,在圆形板上对应过剩营养液回流管路穿出地面位置设置孔,将气雾栽培床旋转套筒套入露出地面的支供液管,气雾栽培床旋转套筒的圆形板上对应孔套过剩余营养液回流管路伸出地面的支回流管,气雾栽培床旋转套筒的管筒自下依次通过气雾栽培床下承重定位盘中间的通孔、过剩营养液汇集板中间的通孔进入气雾栽培床内,气雾栽培床旋转套筒的管筒为气雾栽培床旋转的中心。气雾栽培床支撑固定座,圆板状,其直径大于万向轮分布直径,一般其占地面积略大于气雾栽培床水平投影范围,在营养液供给管路与过剩营养液回流管路向上穿过的地面位置,对应气雾栽培床旋转套筒的圆筒与圆形板上孔的位置分别设孔,直径分别与气雾栽培床旋转套筒的管筒外径、圆形板上孔径相同,在气雾栽培床旋转套筒定位后,将气雾栽培床支撑固定座通过中心孔套入气雾栽培床旋转套筒的管筒置于地面上进行固定。

2.6 过剩营养液回流管路

过剩营养液回流管路主要由总回流管、主干回流管、支回流管等组成。相邻两供液单元共用1 个主干回流管。每座气雾栽培床内的过剩营养液从支回流管流入主干回流管,所有主干回流管内的过剩营养液汇入总回流管,然后流入过滤处理池。主干回流管均向总回流管方向倾斜,过剩营养液依靠重力流入总回流管。

3 小结

本研究设计了一种新型下行供液气雾培生产系统,该生产系统的营养液供给管路与过剩营养液回流管路均无障碍地布置于地面以下。气雾栽培床可无干涉旋转,营养液供给与回流循环畅通;控制系统利用PLC,通过营养液EC 传感器、温度传感器、液位传感器与执行部件等不断监测与调控,保持营养液环境的稳定;通过总供液管路与各主干供液管的压力传感器、水流量传感器等实时监控,保证营养液供给过程稳定;通过定时器与主干供液管路电磁阀控制,保证各供液单元营养液定时、定量、准确供给,营养液供给实现自动控制。该生产系统使气雾培生产优质高效,无排放,零污染,为进一步推动气雾培技术在设施农业中的应用推广创造条件。