商用车行驶跑偏调校结构与方法的研究

2022-08-09徐通谭二锟王思宇张鑫尚光明

徐通 谭二锟 王思宇 张鑫 尚光明

一汽解放汽车有限公司 吉林省长春市 130011

1 前言

商用车行驶跑偏售后问题的发生频次较高,影响驾驶感受,严重时伴有吃胎现象。行驶跑偏的原因复杂,除轮胎气压、装载不均匀、转向拉杆变形等使用原因之外,行驶跑偏还与出厂时车辆的零件尺寸偏差和装配误差密切相关。

按照GB7258《机动车运行安全技术条件》中要求的侧滑台进行试验,发现满足侧滑量≤5m/km时,仍不能避免跑偏现象。目前量产车辆和售后问题车辆通常通过四轮定位仪检测是否满足车辆出厂车轮定位参数要求。为了一进步分析实际跑偏量、车轮定位参数、零部件尺寸偏差之间的关系,急需研究一种行驶跑偏调校结构与方法。

2 难点问题分析

2.1 偏差影响解析困难

汽车行驶系结构复杂,从车架到车轮包含了很多层级装配关系,最终形成空间尺寸链,装配误差累积包含了零部件自身制造偏差和装配时的定位偏差。国产自主商用车的车架和悬架零部件的装配方式大多采用螺栓、过孔装配,一般情况安装孔的直径比螺栓的公称直径大1~2mm。这种装配方式造成零部件的定位误差大,装配结果受到阵列孔的最大实体尺寸和位置度共同影响,无法准确预测。进而无法从最终的误差累积结果中,将单一零部件在整车坐标方向上的偏差的影响准确分离开,也难以将其量化。

2.2 尺寸偏差的模拟和调校困难

悬架系统零部件的结构复杂,对强度和耐久性的要求很高,导致其加工制造工艺复杂,尺寸公差控制比较困难。准备不同尺寸公差目标值(范围)的试验样件很难一次满足要求。加工、检测、筛选都需要耗费很多企业资源,增加问题研究的成本。

这些试验件结构与原产品件相同,没有专门设计的调整结构,尺寸状态的变化只能依赖于样件拆换。

2.3 悬架零部件的拆换困难

商用车的悬架零部件具有体积、重量、连接扭矩大的特点,安装和拆卸对工具、场地、安全防护等的要求很高。操作人员的体力、经验和能力也十分重要。主机厂往往为了优先保证完成产量目标,很难协调上述企业资源,容易影响研究项目的进度。

对于装配下线的整车,受驾驶室、外饰和总装装配零件的遮挡影响,与车架连接的各种支架的拆装就更加困难。

3 解决措施

为了解决上述难点问题,分析实际跑偏量、车轮定位参数、零部件尺寸偏差之间的关系,本文提出下列解决措施:

(1)系统性的开发定位结构

为了尽量减少原有的螺栓、过孔装配方式带来的误差,在从车架到车桥的尺寸链上的每一个零件连接处都设置定位装配结构。零件装配定位基准的选择应尽量保持与零件的加工基准相一致,减少基准转换引入的误差。

(2)开发设计调整装配的位置和具体结构

对于过程能力较低的、尺寸保证困难的尺寸开发设计相应的调整装配结构,例如钢板弹簧的半弦长、I杆的长度、V杆大端车桥安装点Y向位置等。这些尺寸的偏差对跑偏的影响也是需要重点研究的问题,后文会有详细介绍。

调整装配结构能够相对独立地模拟出车轮在某个整车坐标方向上的偏差,并具有足够的调整范围。调整操作应尽量简单便捷,不需要拆卸悬架零部件。

(3)准备数据件和数据车

用于装配跑偏试验车的底盘零部件(车架、悬架、车桥等)均严格按照GD&T图的要求测量合格并附有测量报告,将这种零件称为数据件。采用数据件装配形成的试验车辆即为数据车。利用数据车进行路试和测量分析时,能够追溯到零部件的尺寸偏差。

4 具体结构和方法

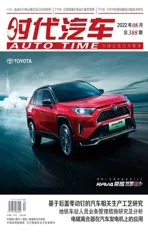

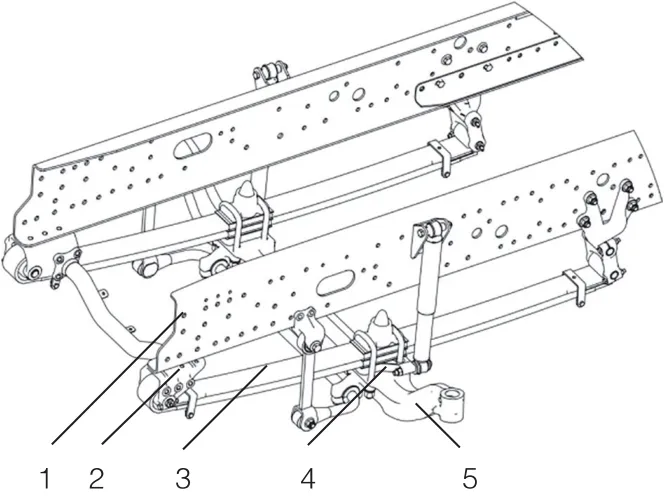

下面以一款装备钢板弹簧非独立悬架的6×4重型牵引车为例,介绍具体的调校结构与方法。该车型的悬架结构如图1、图2所示:

图1 前悬架结构示意图

图2 平衡悬架结构示意图

由于在平衡悬架系统中,中桥和后桥的装配连接结构相似,以下涉及平衡悬架的论述均以后桥为例加以说明。

4.1 定位装配结构

4.1.1 前悬架相关的定位结构

根据从车架到前桥的产品结构和装配尺寸链,介绍下列零部件连接处的定位结构:

(1)车架与钢板弹簧支架

钢板弹簧前、后支架分别通过两个定位螺栓与车架纵梁连接。纵梁上的安装孔由数控冲孔设备加工,冲头与凹模尺寸已形成系列化,通常孔的直径比名义值大0.1~0.15mm。定位螺栓光杆定位部分的直径比安装孔直径的名义值小0.1~0.2mm。其余的安装孔依然设计成装配过孔,保证螺栓的通过性。

(2)钢板弹簧与减振器下支架

左右板簧的中心螺栓头部与减振器下支架上的孔形成定位装配。为了保证定位精度,中心螺栓头部和定位孔的配合间隙由现生产的1.0mm减少到0.1mm。

(3)减振器下支架与前轴

与上文(2)中钢板弹簧与减振器下支架定位结构相同。

4.1.2 平衡悬架相关的定位结构

根据从车架到后桥的产品结构和装配尺寸链,介绍下列零部件连接处的定位结构:

(a)车架与平衡悬架横梁

整体铸造的平衡悬架横梁需要通过多个阵列孔与纵梁腹面连接,由于平衡悬架横梁零件本身尺寸精度较高,可以在左、右两侧阵列孔中分别选取两个孔采用定位螺栓连接,可以保证平衡悬架局部左右纵梁的相对位置,进一步保证平衡悬架大支架和I杆的装配精度。

(b)平衡悬架横梁与V杆

由于V杆小端头Y向距离较难保证,偏差能够达到±2mm,而平衡悬架横梁上的安装孔位置精度可达到±0.3mm,为了保证装配,此时不能都使用圆形孔定位。需要在一个小端头安装孔处设置圆形孔做主定位孔,另一个小端头安装孔处设置长圆孔做副定位孔。

(c)V杆与后桥

后桥在Y向的位置主要受V杆影响。在V杆大端头的车桥安装孔中选取一个通过定位螺栓装配即可,其余孔可保持装配过孔。

(d)车架与平衡悬架大支架

车架纵梁与平衡悬架大支架的定位方式和板簧支架、平衡悬架横梁等相同,需要注意的是此处涉及螺栓穿过多层板连接,经常会出现不同零件上的孔相互遮蔽的“双眼皮”现象,为了保证定位螺栓能够顺利穿过并且定位可靠,需要增大定位连接处加强板的孔径。

(e)平衡悬架大支架与I杆

根据平衡悬架运动特性可知,I杆在Y、Z方向上的偏差对后桥位置的影响很小,但是定位装配可减少I杆装配时位置窜动,有利于改善接头橡胶部分的受力不均。I杆和平衡悬架大支架的安装孔均由机加工形成,相对位置精度较高,可以采用两个定位螺栓装配。

(f)I杆与后桥

I杆与后桥的定位装配方式与上文(e)中所述相同。

4.2 常见的调整结构

目前在车辆生产制造和售后服务过程中存在一些较为成熟的调整结构,对于其具体结构不再赘述,仅简要说明该结构与车轮定位参数之间的对应关系:

(1)转向横拉杆和前轮前束

松开转向横拉杆两端卡箍可以调整两球头间距,可以调整转向桥的车轮前束,是车轮定位参数调整中最简单、直接的方式。

(2)斜铁和主销后倾角

在板簧和前轴之间垫斜铁可以调整左、右车轮销后倾角差值。

下面两种常见的调整结构,通常四轮定位仪不能直接显示出的调整带来的变化,需要间接测量车轮相对于车架的位置变化:

(3)垫板与板簧弧高

在钢板弹簧下方增加垫板,通过不同厚度的垫板可以补偿左右两侧钢板弹簧弧高的差值,可以进一步调整不同的偏差范围。

(4)轮辋法兰垫片和两前轮对称中心Y向位置

在车轮与制动鼓之间增加法兰垫片,当左右两侧法兰垫片的厚度不同并且总厚度不变时,可以模拟前桥对称中心Y向位置变化。令左侧垫片厚度为T,右侧为T,则两前轮对称中心Y向位置的变化量为y=(T-T)/2,正负号代表偏差方向。

例如:左右分别采用10mm厚的法兰垫片,两前轮对称中心Y向位置不变;左侧采用5mm厚的法兰垫片、右侧采用15mm,总厚度还是20mm,但是两前轮对称中心Y向位置向右侧偏移5mm。

4.3 专用的调整结构

除常见的调整结构之外,还需要一些专用的调整结构替换原产品件,模拟零部件装配在整车坐标方向上的积累误差,并能直接影响车轮定位参数。

(1)板簧半弦长和轴距

板簧的半弦长是指前端卷耳中心到中心螺栓在前后两个卷耳中心连线方向上的距离。车辆左、右板簧半弦长不同会导致前桥相对车架发生倾斜,即一个车轮向前而另一个车轮向后。因此半弦长偏差对前桥和中桥的轴距有影响。

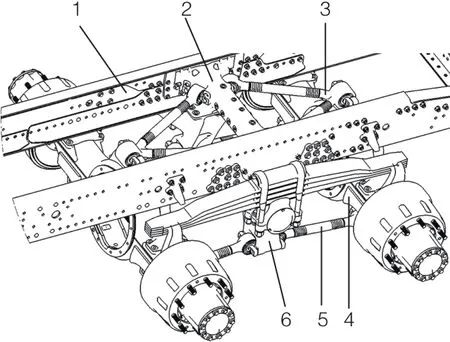

如图3所示,一种偏心轮调整结构,板簧销的一端与圆形法兰连接,并与圆形法兰偏心设置。在调整时通过外六角头转动圆形法兰,圆形法兰受到Z向滑槽的限制,带动板簧销沿长圆孔在X方向移动,然后通过板簧带动前桥发生偏斜,来模拟半弦长的变化带来的影响。

图3 前板簧销位置调整结构示意图

用这种偏心轮调整结构替换原来的板簧前支架和板簧销,可以不必再制造不同半弦长的板簧试验样件。

(2)V杆大端车桥安装点Y向位置和后桥对称中心Y向位置

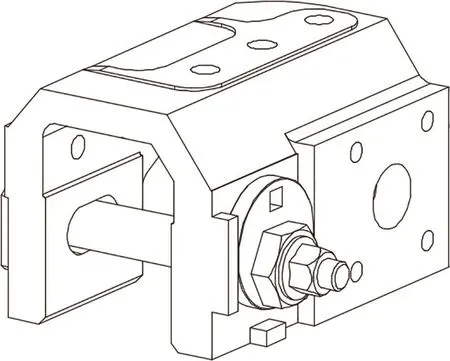

根据该车型的悬架结构特性,后桥Y向的位置由V杆大端车桥安装点确定。V杆与平衡悬架横梁形成一个三角形结构,改变一侧杆体长度即可改变车桥安装点在Y向的位置。如图4所示,螺杆的两端螺纹旋向相反,松开卡箍,通过外六角转动螺杆,可以调节杆体的长度。

图4 V杆长度调整结构示意图

这种调整方式结构简单,操作方便,但是在调整杆体长度时会同时改变车桥安装点X方向的位置。由于后桥X方向位置由V杆和两根I杆共同控制,在I杆不变的前提下,V杆的杆体长度变化不对引起后桥相对车架发生大角度倾斜。这种调整结构仍然是可接受的。

(3)I杆长度和后桥推进角

车桥左右两侧分别通过I杆与平衡悬架大支架连接,是一种平行四边形结构,左右I杆长度不同会引起后桥相对车架发生倾斜,进而影响后桥的推进角。

I杆长度调整的结构和方法与V杆相同,不再附图说明。

5 调校后的验证

5.1 验证方法介绍

试验主要分以下几个步骤:

(1)准备数据件并装配具备定位结构和调整结构的数据车,按照出厂标准调整到合格状态;

(2)利用整车下线检测工位的四轮定位仪测量车轮定位参数并输出报告;

(3)利用本文所述的调整结构,改变车轮方向偏差或车轮定位参数;

(4)进行跑偏路试,利用跑偏仪(一种高精度GPS设备)记录实际跑偏量和跑偏方向;

(5)绘制实际跑偏量、车轮定位参数、调整机构模拟的偏差量之间的关系曲线。

5.2 路试方法介绍:

参考GB/T38679《车辆行驶跑偏试验方法》,并结合实际车型和现场条件,将测试总长度定为100m,车辆以60±2km/h的车速匀速行驶40m找正直线行驶的参考方向,然后驾驶员松开方向盘并保持车速不变行驶60m,在长度终点跑偏仪自动记录实际跑偏量和跑偏方向。在下面的案例中,向右跑偏记为正值,向左跑偏记为负值。

对于同一种尺寸偏差模拟状态,跑偏量需要取25~35次试验的平均值来减少随机误差。

5.3 试验案例分享

下面为前桥和后桥试验的部分案例:

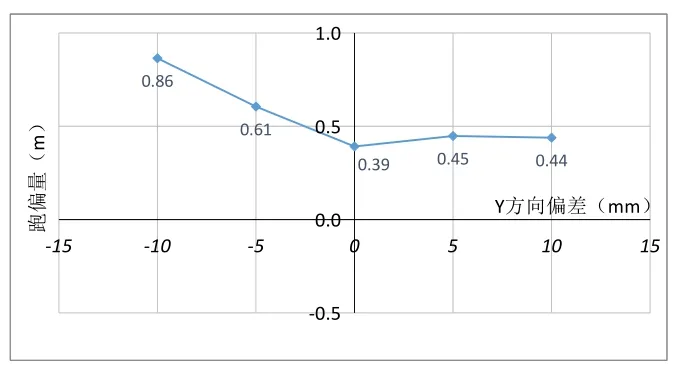

(1)前桥Y向调整

通过轮辋法兰垫片调整两前轮对称中心Y向位置,保持其他参数不变。试验数据如图5所示,对称中心偏向-Y方向(左侧)时,偏差量对跑偏量的影响大于对称中心偏向+Y方向(右侧)时的情况。

图5 跑偏量与两前轮对称中心Y向位置的关系

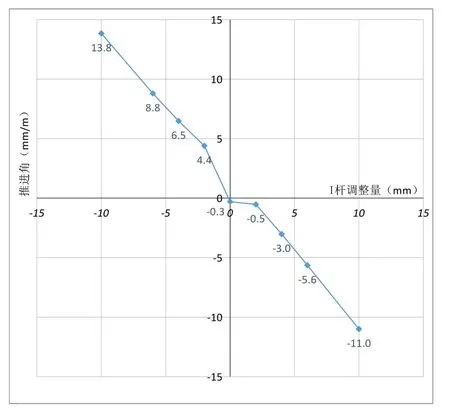

(2)后桥I杆调整

可调整长度的I杆装配于车辆的右侧,左侧保持原产品件不变。当调整量为正值表示杆体加长;反之,负值表示杆体缩短。调整时须保持其他参数不变。

每次调整I杆后均检测车辆的四轮定位参数。俯视车辆,呈现左车轮向后、右车轮向前的趋势时,推进角记为正值,试验数据如图6所示。可以看出推进角随着I杆的缩短而增大,调整的效果明显。

图6 后桥推进角与I杆调整量的关系

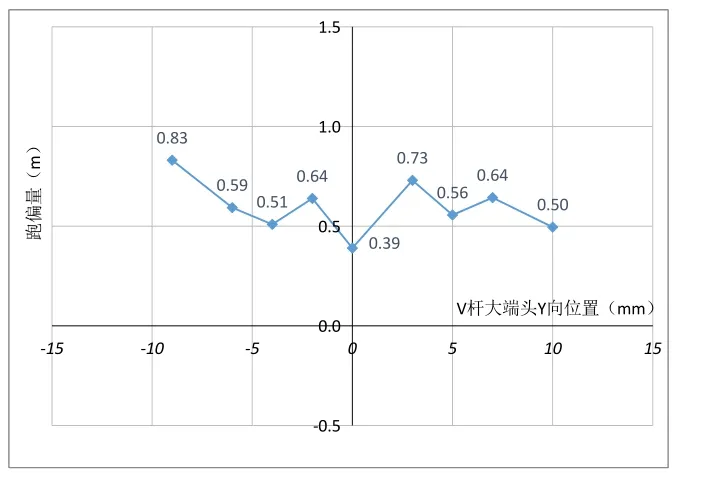

(3)后桥V杆调整

调整结构位于后桥V杆右侧的杆体上,杆体加长时V杆大端头往-Y方向(左侧)移动;反之,杆体缩短时V杆大端头往+Y方向(右侧)移动。试验数据如图7所示,跑偏量随V杆大端头Y向位置的变化存在波动,无明显规律。

图7 雾霾天气

图7 跑偏量与后桥对称中心Y向位置的关系

6 结束语

本文为行驶跑偏问题的研究提供了一套尺寸调校结构和验证方法。利用上述这些结构模拟不同尺寸偏差时可以大副减少不同尺寸样件制造、检测、筛选、拆换的费用和工时,降低劳动强度,提高工作效率。试验数据可以清晰直观反应实际跑偏量、车轮定位参数、零部件尺寸偏差之间的关系,为行驶跑偏问题的进一步深入研究提供可靠的数据支持。后续可以继续优化这些结构,并设计更为复杂的多偏差组合情况下的跑偏试验。