多层状倾斜矿体浅孔留矿法优化研究与应用

2022-08-05段志伟梁桂龙覃亲喜肖体群欧阳宇珉李俊机

段志伟 梁桂龙 覃亲喜 肖体群 欧阳宇珉 李俊机 陈 艳

多层状倾斜矿体浅孔留矿法优化研究与应用

段志伟1梁桂龙1覃亲喜1肖体群1欧阳宇珉1李俊机2陈艳2

(1.南方锰业集团有限责任公司大新锰矿分公司,广西大新 532315;2.南方锰业集团有限责任公司,广西南宁 530028)

针对多层状倾斜薄矿体采用浅孔留矿法分层开采中出现贫化率高、资源浪费大、安全风险高等问题。文章结合某锰矿多层状倾斜矿体的工程技术条件,通过引入“协同开采”理念,提出阶梯式协同推进集中出矿留矿法。工程实践表明,与原浅孔留矿法相比,采场回采率提高了4.5%,采切成本降低了14.5%,有效减少矿房采切准备时间,作业环境也得到明显改善,以期对其它类似矿体开采提供一定的借鉴意义。

多层状倾斜矿体;阶梯式协同推进;集中出矿;浅孔留矿法

引言

留矿法是我国地下矿山开采历史中应用最早、范围最广的采矿方法之一,在我国矿山开采中占有非常大的比重[1,2]。据不完全统计,在我国地下金属矿生产中,约有40%的矿山采用留矿法,其中浅孔留矿法占了36%[3]。然而,根据不同的矿体开采技术条件和工程目标,留矿法实施过程中出现的问题也不尽一样,针对不同的工程技术条件和其存在的问题,诸多矿业相关工作者进行了大量研究。

林斌等[4]针对留矿法开采倾斜矿体过程中出现放矿难和矿石损失大的问题,通过在室内进行振动放矿模拟研究,提出振动放矿理论,为实际生产提供理论依据;黄家贤等[5]针对珊瑚黑钨矿采用浅孔留矿法存在采场底部结构掘进效率低和底部结构维护成本高的问题,通过优化底部结构参数,布置穿脉运输电耙道底部出矿结构和架设人工间柱,提高采切效率,降低维护成本;王科洪等[6]针对采用浅孔留矿法开采厚大急倾斜矿体存在作业环境差、机械化程度低、出矿效率低等问题,通过布置漏斗受矿和电耙出矿底部结构,提高了出矿效率,改善了作业环境;李小元[7]针对浅孔留矿法开采某铅锌矿存在出矿难的问题,提出无底柱电耙出矿结构,不仅提高了出矿效率,还降低了平均采矿成本。从以上可以看出,浅孔留矿法在不同赋存条件的矿体回采过程中出现的问题不尽相同,因此需因地制宜的采取相应的技术措施。

本文针对某锰矿山多层状倾斜薄矿体采用浅孔留矿法分层回采中存在的难题,应用“协同开采”理念[8],对采场结构参数和回采工艺进行优化研究,提出了多层状倾斜矿体阶梯式协同推进集中出矿浅孔留矿法。

1 工程技术条件

矿山属于泥盆纪大型海相沉积型碳酸锰矿床,矿层赋存在上泥湓统榴江组泥灰岩、钙质泥灰岩、硅质岩等过渡岩相内。碳酸锰矿层产状与围岩相一致,呈多层状产出,随围岩褶皱而褶皱,层位稳定。矿体由3层矿层和2层夹石组成,自上而下为Ⅲ矿层、夹2层、Ⅱ矿层、夹1层、Ⅰ矿层,由于夹2层较薄乃至局部尖灭,Ⅱ矿层和Ⅲ矿层统称为Ⅱ+Ⅲ矿层,如图1所示。

图1 夹1岩体岩层现场图

工程实施区域内,Ⅰ矿层厚度约1.8 m,夹1层厚4.0 m~6.0 m,Ⅱ+Ⅲ矿厚度约3.5 m,矿体倾角约45°~76°。Ⅱ+Ⅲ矿层的顶板为硅质岩,呈薄层微层状,较破碎易冒落,一般厚0.05 m~0.3 m,往上为硅质灰岩、泥岩;Ⅰ矿层的底板为泥质灰岩、夹泥质岩,岩石普氏硬度系数f=8~10,中等稳固,岩石密度为2.7 t/m3;夹1层为硅质灰岩及少量硅质岩夹钙质泥岩,薄层微层状构造,层理及节理发育,稳固性较差;碳酸锰矿层普氏硬度系数f=10~15,较稳固,密度为3.13 t/m3,矿岩松散系数均为1.5,自然安息角为55°。

2 原浅孔留矿法开采情况

针对夹1层厚度4.0 m~6.0 m的矿体,若采取3层矿层和2层夹石混合开采方式,废石混入率高达50%以上,采出品位不达标,采空区暴露大且安全风险高,也造成矿石后续加工成本大幅增加。矿山结合工程实际,按照分层开采方式分别回收,即采用浅孔留矿法先回采完Ⅱ+Ⅲ矿层采场,再回采Ⅰ矿层采场。

2.1 采矿工艺

采场沿矿体走向布置,长度60 m,垂直高度为30 m,顶柱高2 m,底柱6 m,间柱8 m。采用YT-28型气腿型凿岩机掘进采切工程,采切顺序为:穿脉平底放矿漏斗→电耙道→天井→联络道→漏斗→切割平巷。人员通过两侧的天井经联络道进入采场切割平巷内进行钻孔作业,孔径40 mm,排距1.0 m,孔距0.6 m;采用2号岩石乳化炸药,人工装药,毫秒导爆管起爆,爆破面宽度为矿体全厚度。每次爆破后需进行控制性出矿,矿石从漏斗溜至电耙道,由电耙将矿石耙至平底放矿漏斗装入0.75 m3翻斗式矿车或2.0 m3侧卸式矿车中,通过采用 CJZP-7/10架线式电机车牵引运输至井底车场,再提升至地表堆矿场,待采场形成高约2.0 m的作业空间后便停止出矿,进行平场以开始下一个作业循环,大部分矿石先留置在采场内作为施工垫层。原浅孔留矿法如图2所示。

1-顶柱;2-回采区域;3-联络道;4-天井;5-漏斗;6-运输巷道;7-电耙道;8-切割平巷;9-矿体;10-夹1层

2.2 采场矿柱留置及采空区处置

Ⅱ+Ⅲ矿层的顶板和夹1层均为薄层状岩体,层理及节理高度发育,总体稳固性较差,且矿岩内的断层、褶皱等地质构造多,在回采过程中,顶板不稳定区域多采用锚网支护,在矿层破碎、断层、褶皱(特别是向斜构造)处留置规格为3 m×3 m的矿柱,回采Ⅰ矿层采场时局部需要留置连续矿柱确保回采过程中的作业安全。

采场内的矿柱不回收,间柱可视岩层情况随矿房回收一半,底柱随生产中段结束后再进行统一回收。空区多以敞开式存在,回采结束后封闭处理。

2.3 采场主要技术经济指标

浅孔留矿法在矿山已应用多年,生产技术及工艺较为成熟。采场主要技术经济指标如下:电耙出矿效率为80 t/班~120 t/班,炸药综合单耗为0.5 kg/t,采场贫化率为20.24%,采场回采率为71.44%,采切工程量为472.4 m/2125.16 m3,千吨采切比为22.8 m/kt(102.6 m3/kt),采场生产能力为60 t/班~80 t/班。

2.4 浅孔留矿法分层开采存在的主要问题

(1)Ⅰ矿层顶板控制困难,安全风险高。先回采完Ⅱ+Ⅲ矿层,作业过程中的爆破振动进一步破坏夹1层的完整性和稳固性;再回采Ⅰ矿层时,随着Ⅰ矿回采的推进,顶板的暴露面积增大,夹1层逐渐冒落,严重的直接贯通上部Ⅱ+Ⅲ矿层的采空区,严重威胁作业安全,只能采取加大锚网支护、留置大量矿柱或者损失大部分的Ⅰ矿维护顶板,确保作业安全。

(2)废石混入率高,资源损失大。回采Ⅰ矿时,顶板(夹1层)受岩性和作业扰动双重影响导致易冒落且量大,大量废石混入采场,造成贫化大,采出品位不达标;同时,为确保作业安全,需要留置大量矿柱或者损失部分的Ⅰ矿维护顶板稳定,也造成大量的资源损失。

3 多层状矿体阶梯式协同推进集中出矿留矿法

夹层厚度5 m左右的多层状倾斜矿体在采用浅孔留矿法分层回采过程中,存在顶板易冒落、作业安全风险高、废石混入率高、资源损失大等问题,针对这些问题,引入“协同开采”理念,综合考虑矿体赋存条件,优化矿房结构参数和回采工艺,同步回采Ⅰ矿层和Ⅱ+Ⅲ矿层,形成了阶梯式协同推进集中出矿留矿法,具体如图3所示。

1-顶柱;2-回采区域;3-联络道;4-脉外天井;5-漏斗;6-运输巷道;7-脉外电耙道;8-切割平巷;9-漏斗;10-矿体;11-超前距离;12-夹1层

3.1 采矿工艺

采场的结构几何参数、爆破参数、施工工艺及施工设备和原浅孔留矿法基本一致。主要的区别是将天井和电耙道布置在夹1层中,作为Ⅱ+Ⅲ矿和Ⅰ矿的共用天井和电耙道,且在电耙道内布置双边漏斗受矿。同时在采场中自下而上进行回采,Ⅱ+Ⅲ矿采场超前Ⅰ矿采场一个协同推进步距(详见3.2节),形成阶梯状上行开采,待Ⅱ+Ⅲ矿和Ⅰ矿采场回采完成后在进行集中出矿。

3.2 协同推进步距计算

在采用此方法回采多层状矿体的过程中,根据相邻矿体之间的开采扰动关系[9],需要根据岩石移动角、相邻矿体间距和阶段高度来判定Ⅰ矿与Ⅱ+Ⅲ矿之间是否存在围岩扰动关系。若存在围岩扰动关系,则需进一步计算出Ⅱ+Ⅲ矿超前回采的协同推进步距,取最大值。

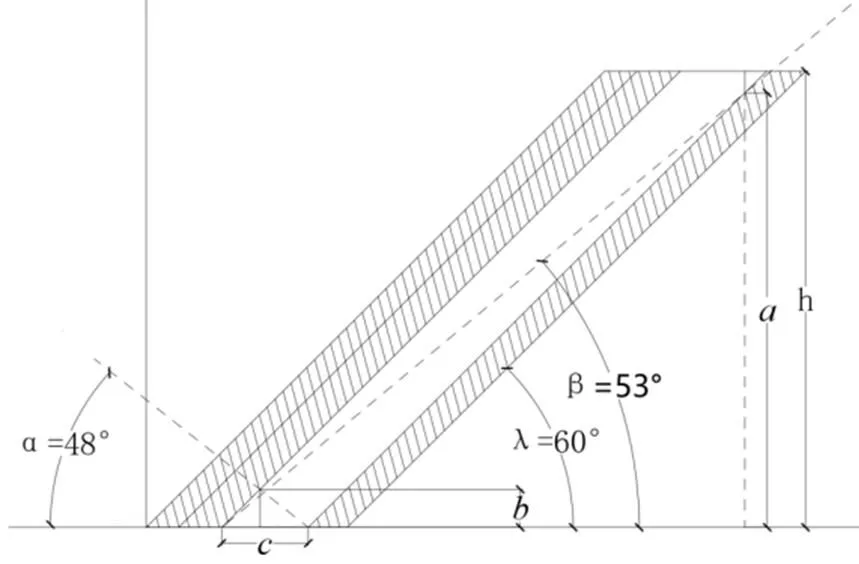

经查现场地质条件,Ⅱ+Ⅲ矿平均厚度约3.5 m(包括夹2层),Ⅰ矿平均厚度约1.8 m,该实施区域的多层状矿体上盘、下盘围岩移动角分别为48°和53°,其开采扰动关系简示图如图3所示。图3中h为阶段高度为30 m,矿体倾角λ=60°,矿体上盘岩石移动角为α=48°,矿体下盘岩石移动角为β=53°,a为Ⅱ+Ⅲ矿层开采对Ⅰ矿层的扰动范围垂直高度,b为Ⅰ矿层开采对Ⅱ+Ⅲ矿层的扰动范围垂直高度,c为矿层水平间距。

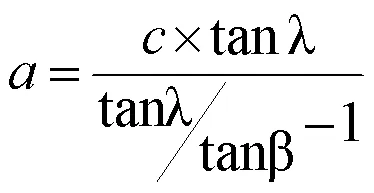

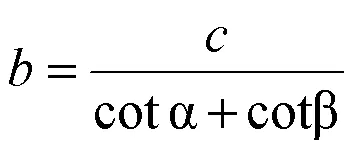

根据图4中的几何关系,扰动范围垂直高度a和b关于矿层间距c的关系式分别为:

图4 多层状矿体开采扰动关系简示图(图中线条改为黑色)

由于夹1厚度为4.0~6.0 m,即Ⅰ矿与Ⅱ+Ⅲ矿之间的水平间距c在4.6 m~6.9 m之间变化,需要分为单一矿体扰动影响和Ⅰ矿与Ⅱ+Ⅲ矿相互扰动影响两种情况来分析,具体如下。

(1)单一矿体扰动影响。

结合式(1)可知,当c≥5.3 m时,Ⅱ+Ⅲ矿回采对Ⅰ矿的扰动范围垂直高度a将会超过阶段高度h=30 m,此时在一个阶段内同时回采Ⅰ矿和Ⅱ+Ⅲ矿时,不用考虑回采Ⅱ+Ⅲ矿对Ⅰ矿产生的围岩扰动影响,只需要考虑Ⅰ矿回采对Ⅱ+Ⅲ矿的扰动影响,即只要根据式(2)来确定Ⅱ+Ⅲ矿超前回采的协同推进步距。以c=6 m为例,结合式(2)可得b=3.7 m,即Ⅱ+Ⅲ矿超前回采的协同推进步距至少要3.7 m。

(2)Ⅰ矿与Ⅱ+Ⅲ矿相互扰动影响。

同理,当c<5.3 m时,Ⅱ+Ⅲ矿回采对Ⅰ矿造成扰动影响,同时,Ⅰ矿回采对Ⅱ+Ⅲ矿也会造成扰动影响。此时,为避免Ⅰ矿和Ⅱ+Ⅲ矿之间的相互扰动影响,协同推进步距的最小值要从h-a和b中选取最大值,即Max(h-a,b)。以c=4m为例,分别将c=4 m带入式(1)和式(2)中得a=22.7 m,b=2.5 m,此时Ⅱ+Ⅲ矿超前回采的协同推进步距至少要7.3 m。

因此,在回采过程中,应根据夹1层的实际水平厚度来确定并分析矿体开采扰动影响的类型,然后结合式(1)和式(2)来确定Ⅱ+Ⅲ矿超前回采的协同推进步距。

3.3 采场矿柱留置及采空区处置

在回采过程中,顶板不稳定区域仍采用锚杆(网)支护,在矿层破碎、断层、褶皱(特别是向斜构造)处留置规格为3 m×3 m的矿柱,确保回采过程中的作业安全。

采场内的矿柱不回收,底柱随生产中段结束后再进行统一回收。空区多以敞开式存在,回采结束后封闭处理。

3.4 采场主要技术经济指标

采用协同推进回采Ⅱ+Ⅲ矿和Ⅰ矿采场,主要技术经济指标如下:电耙出矿效率为80 t/班~120 t/班,炸药综合单耗为0.5 kg/t,采场贫化率为17.36%,采场回采率为75.92%,采切工程量为414.6 m/1931.92 m3,千吨采切比为18.8 m/kt(87.7 m3/kt),采场生产能力为80 t/班~120 t/班。

4 优劣性分析

相较于原来的浅孔留矿法分层开采方式,多层状倾斜矿体阶梯式协同推进集中出矿留矿法具有以下优势。

(1)阶梯式协同推进方式,将天井、电耙道和漏斗布置在夹1层中,同时回采Ⅱ+Ⅲ矿和Ⅰ矿采场,形成夹制作用支撑夹1层,减缓其回采过程中的冒落,降低安全风险。

(2)减少了围岩冒落、矿柱留置和Ⅰ矿层损失,回采率提高了4.5%,贫化率降低了2.9%,采场千吨采切比从22.8 m/kt(102.6 m3/kt)降低至18.8 m/kt(87.7 m3/kt),节约了14.5%的采切成本,缩短了采场准备时间。

(3)协同推进回采Ⅱ+Ⅲ矿和Ⅰ矿采场,集中出矿方式提高了采场生产能力。

但是,采用阶梯式协同推进集中出矿的方式开采,也存在以下不足。

(1)采场爆破作业必须严格控制爆破工艺参数和单次炸药量,尽可能确保顶板完整性,不然容易造成采场之间相互影响,增加作业风险。

(2)每次爆破作业后,必须严格控制出矿量,否则容易造成出矿不平衡,导致两侧采场的作业空间超高,不利于凿岩作业,形成安全隐患。

(3)实施过程中需要严格控制两侧采场的生产步调,合理保障协同推进步距,增加了作业过程中的管理难度。

5 结论

(1)针对多层状倾斜薄矿体开采的技术难题,引入“协同开采”理念,并结合矿体赋存条件,综合分析相邻矿体开采扰动关系,将矿层水平间距在4.6 m~6.9 m之间变化的多层状倾斜矿体分为两种扰动情况,并分别给出了相应的计算公式,为实际开采提供了科学的理论指导依据。

(2)工程实践证明,阶梯式协同推进集中出矿留矿法在回采夹层厚度5 m左右的多层状倾斜矿体取得了不错的成效,相较于传统的留矿法在作业环境安全性、资源回收率、经济合理性、生产效率等方面具有明显的优势,为多层状倾斜薄矿体的开采提供了一定的参考价值。

(3)随着采矿理论研究不断深入、采矿工艺参数的完善、采矿设备的进步、控制爆破技术的广泛应用,阶梯式协同推进集中出矿的方式在多层状矿体的开采中将会得到较广泛的应用。

[1] 黄海浪. 浅孔留矿法在矿山的应用与探讨[J]. 世界有色金属,2018(17): 41,43.

[2] 黄志才. 浅孔留矿法在茶山锑钨矿开采中的应用[J]. 采矿技术,2008,8(4): 13-14.

[3] 梁达. 论浅孔留矿法采准工程脉外布置在矿山运用中的优缺点[J]. 商品与质量•建筑与发展,2015(1): 132-132.

[4] 林斌,余佑林,曾耀. 用振动出矿扩大留矿法适用范围[J]. 黄金,1985(5): 17-22.

[5] 黄家贤,宋甫,危流永,等. 珊瑚黑钨矿浅孔留矿法优化研究[J]. 采矿技术,2015,15(1): 10-13.

[6] 王科洪,陈星明. 厚大矿体浅孔留矿法底部结构的改进及实践[J]. 矿业研究与开发,2016,36(1): 19-22.

[7] 李小元. 一种无底柱电耙出矿方式在某铅锌矿的应用[J]. 矿业研究与开发,2016,36(8): 5-7.

[8] 陈庆发. “协同开采”内涵析理与发展方向展望[J]. 金属矿山,2020(5): 2-8.

[9] 陈庆发,杨承业,肖体群. 地下矿山两相邻矿体开采扰动关系与协同步距分析[J]. 金属矿山,2019(7): 1-7.

Optimization Research and Application of Shallow Hole Shrinkage Method for Multi-Layer Inclined Orebody

In view of the problems of high dilution rate, large waste of resources and high safety risk in the mining of multi-layer orebody by shallow hole shrinkage method. By combining with he engineering and technical conditions of a multi-layer inclined orebody, by introducing the concept of "synergetic mining", this paper puts forward the concentrated ore drawing shrinkage method with stepped collaborative propulsion. The engineering practice shows that compared with the original shallow hole shrinkage method, the stope recovery rate is increased by 4.5%, the cost of mining and cutting is reduced by 14.5%, the preparation time for mining and cutting is effectively reduced, and the working environment is also significantly improved, so as to provide some reference for the mining of other similar ore bodies.

multi-layer inclined orebody; stepped collaborative propulsion; concentrated ore drawing; shallow hole shrinkage method

TD8

A

1008-1151(2022)07-0021-04

2022-03-30

段志伟(1988-),男,湖南衡阳人,南方锰业集团有限责任公司大新锰矿分公司工程师,研究方向为矿业工程。