碾米机视觉识别装置的结构设计与优化

2022-08-05黄文雄郭亚丽王嘉维宋少云戴智华金刚强

程 科 ,黄文雄 ,郭亚丽 ,周 娜 ,谢 健 ,王嘉维,宋少云,王 宏,戴智华,王 彪,金刚强

(1. 国粮武汉科学研究设计院有限公司,湖北 武汉 430079;2. 武汉轻工大学,湖北 武汉 430023;3. 衢州市库米赛诺粮食机械制造有限公司,浙江 衢州 324000)

稻谷作为中国主要粮食作物之一,其产量约占全球总产量的五分之一以上,并呈现逐年增加的趋势[1]。在稻谷碾米过程中,70%以上的碎米产生在砻谷和碾米工段[2]。碎米越多,出米率越低,这是许多米厂经济效益不高的一个主要原因。碾米设备在使用过程中由于碾米机操作工的专业知识及操作技能问题,难以达到设备的最佳状态,直接影响了稻谷加工企业的经济效益[3],而碎米含量是稻米加工品质优劣的重要评价指标,也是稻米分级定价的重要依据,其与稻米加工企业的经济效益密切相关。

在碎米研究方面,张克平等[4]对谷物的力学特性进行了考察,周显青等[5]对糙米的机械破碎力学性能进行了试验与分析,宋少云等[6]对大米破碎仿真进行了研究,提出了一个大米破碎仿真的整体框架。本文在上述研究的基础上,设计了一台检测碾米机碾磨质量的智能闭环检测系统,并使用离散元仿真软件EDEM对其核心运动构件进行试验设计,以期得到最佳的结构参数组合方案。

1 碾米机视觉识别装置的设计

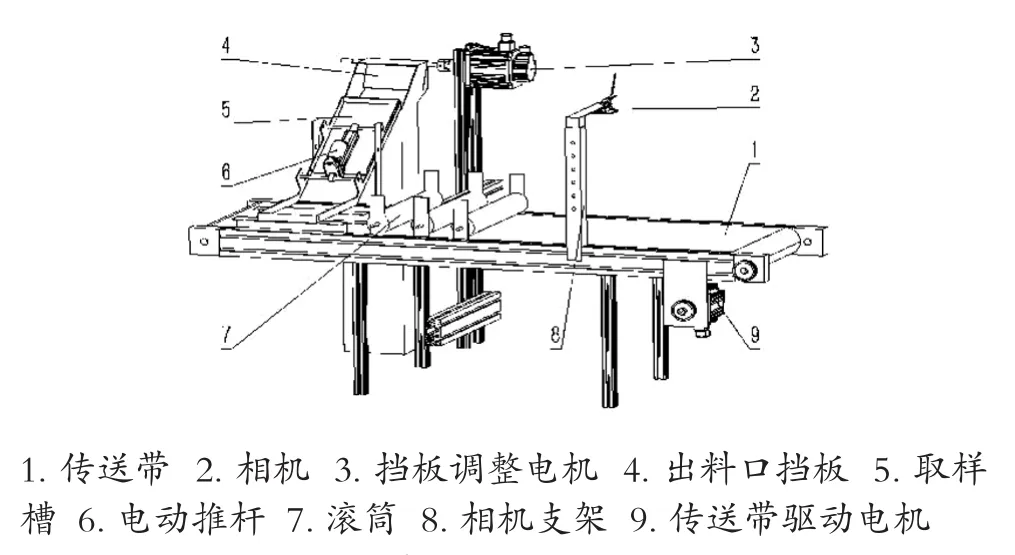

本文所设计的碾米机视觉识别装置如图1所示,该装置的主要任务是通过从碾米机的出料口抽取样品来获取稻米品质的信息,经过数据分析后,将实际检测到的数值与设定值进行比较,基于比较的结果来控制出料口的执行机构。

图1 碾米机视觉识别装置示意图

该系统由电动推杆(构件6)推动取样槽(构件5)伸进出料口进行米粒取样。然后,米粒落到传送带(构件1)上,经过3个滚筒(构件7)米粒被分散为一层,传送带将米粒运输到相机正下方进行图像采集和处理,将获取的信息传送到处理和推理单元。将输入到处理单元的信息与之前准备好的信息进行比较。再将推理后的结果生成指令发给PLC,由PLC控制出料口挡板电机(构件3),以改善米粒的品质。

1.1 取样装置

在智能检测系统中,取样部分的取样过程必须自动完成,不能人工操作,因此取样装置采用电动推杆直驱物料承接槽,在相同的时间间隔内电动推杆驱动承接槽伸进出料口取样。

1.2 米粒分离装置

米粒分离装置装在图像采集装置和取样装置之间,采用3个滚刷依次排列,并与传送带之间保持不同的间隙,当米粒行进到滚刷与传送带之间的间隙时被分离成单个米粒并平铺在传送带上运送至图像采集装置中。

1.3 控制装置

控制装置主要由3个电机进行控制,电动推杆(构件6)控制取样槽间歇性取米,传送带电机(构件9)控制米粒运输速度,出料口挡板电机控制出料口挡板开合角度。

1.4 视觉识别装置

视觉识别装置主要由相机拍取照片,随后将图片信息交由图像处理单元进行信息处理。

2 碾米机视觉识别装置的结构优化设计

优化设计的主要目的是:保证米粒流能够顺利地从取样槽中流动到皮带上,并在皮带上均匀散开为单层,以便视觉识别装置进行正常工作。

米粒的流动属于散体力学的范畴,在当前学术界,离散元建模及仿真已成为散体力学研究的有效方法,而EDEM是离散元建模及仿真的常用软件平台,所以本文以EDEM为仿真平台,对米粒流在该装置上的运行过程进行动力学仿真,根据米粒在皮带上散开的效果来确定该装置中的最优结构参数。

2.1 离散元建模

根据大米出料后的运动情况和物料承接槽的接触方式,颗粒与颗粒、颗粒与几何体的接触模型均采用 Hertz-Mindlin 无滑动接触模型,并设置重力大小及方向。设置糙米的材料属性及接触属性分别如表1、表2所示[7]。

表1 糙米的材料属性

表2 接触属性

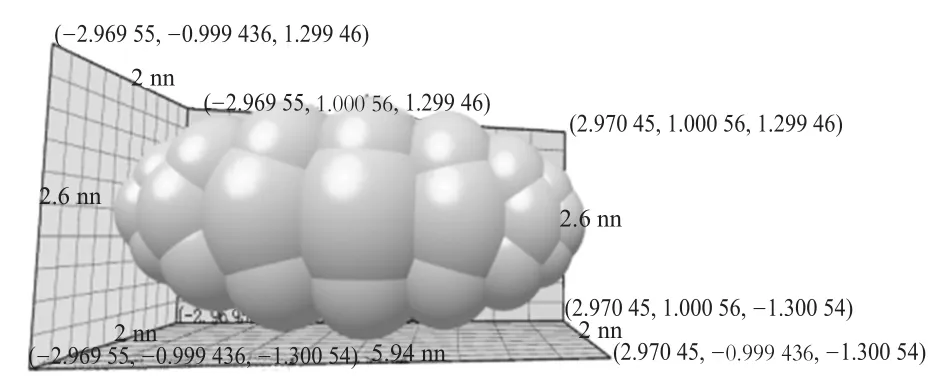

EDEM 软件中的颗粒模型均为球体模型或由球体颗粒模型组成。为了准确建立糙米颗粒模型,根据实际糙米的外形结构和尺寸,在三维软件中建立一个类似糙米外形的椭球形模型,其三轴长度分别为 2、3、6 mm,然后将其导入 EDEM 中。随后填充球形颗粒,使其颗粒模型外形更接近实际糙米外形,并设置糙米材料属性(见表1)。建立的糙米模型[7]如图 2所示。

图2 米粒的颗粒模型

2.2 虚拟仿真的试验方案设计

对该装置进行力学分析后,确定主要对该结构中的3个参数(见表3)进行仿真优化,分别是:取样槽的坡度(α)、传送带的速度(v)以及第三个滚筒与传送带之间的间隙(d)。而后主要以米粒颗粒数量(Q)和米粒颗粒下落时间(t)作为参考结果。

表3 机构的优化参数

取样槽的坡度:根据实体碾米机出料口的高度和传送带的高度,以及为了碾过的米能落到传送带中心将传送带的坡度设置为 34°、36°、38°、40° 4 个水平量,纪录从出料口到米粒全部落到传送带上的时间 。

传送带的速度:取样的米粒重量为50 g左右,米粒在传送带上的堆积高度约为10 cm,由于考虑到带速给米粒的惯性,会导致米粒在通过滚筒时飞溅从而影响仿真结果,因此人为规定带速为0.3、0.4、0.5、0.6 m/s。

第三个滚筒与传送带的间隙:根据实际糙米所构建的颗粒模型,间隙取4个水平量,分别为2.0、2.5、3.0、3.5 mm。

其中,由于坡度主要影响米粒落到传送带的时间以及在该位置的分布状况,而传送带的速度和滚筒与传送带的间隙主要影响米粒在传送带平面上的分布状况,因此分开讨论坡度和其余两种参数。

为了直观得到坡度对米粒分布以及下落时间的影响,记录不同坡度的下落所需时间和落料口正下方以外的米粒数量,从而间接地分析不同坡度所造成的影响,最终由下落时间和米粒数量来确定取料槽的坡度。设定参数和仿真结果见表4。

表4 不同坡度的设定参数和仿真结果

米粒在传送带上的分布情况将转化为一定时间内通过滚筒的米粒数量来间接得出,而米粒数量则是由滚筒与传送带之间的间隙和传送带的带速确定,因此将此仿真设计为二因素四水平的正交试验,在通过EDEM进行仿真后,仿真参数和仿真结果见表5。

表5 L(42)正交试验结果

3 讨 论

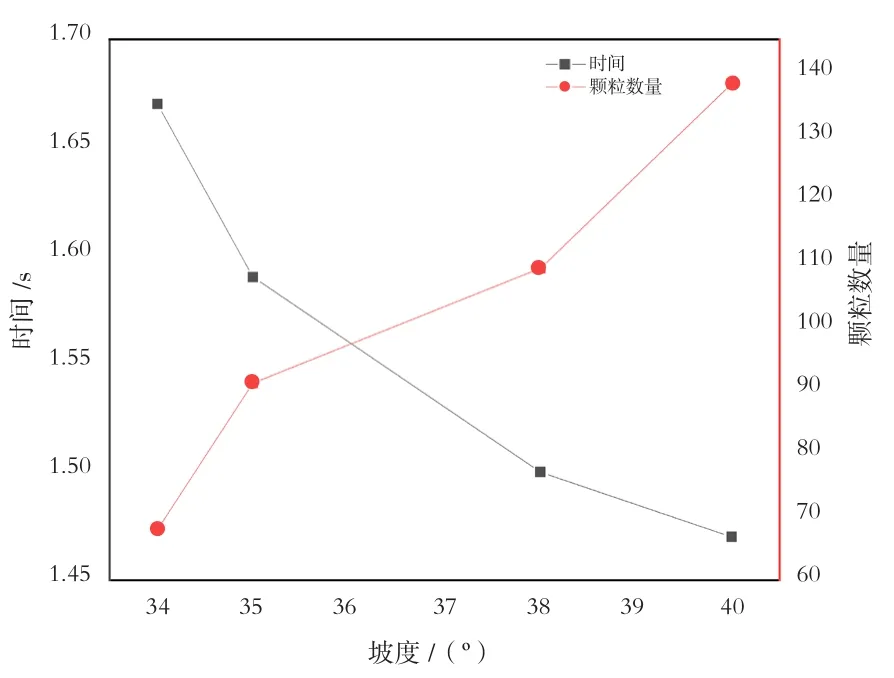

按照表4所得出的仿真参数和结果,取样槽的坡度分别为 34°,36°,38°,40°时,全部米粒从出料口移动至传送带的初始状态所用时间以及四周米粒的数量如图3所示。随着坡度的增高,米粒下落至传送带的时间变短,但也增大了米粒落至传送带的末速度,导致米粒飞溅出传送带的数量增多。

图3 不同坡度所需时间和米粒颗粒数量

取料槽的坡度从34°至40°时,米粒全部落到传送带的时间由1.67 s降低为1.47 s,由此可以得出增大取样槽的坡度会减少米粒运输的时间,但也会增加取样的难度,因此考虑选择38°为取样槽的坡度。

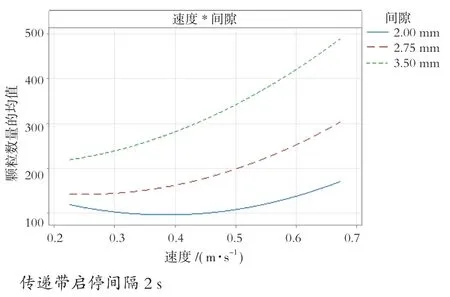

由于考虑到带速给米粒的惯性,并且考虑到在不同间隙搭配不同带速的情况下,米粒通过滚筒后的颗粒数量不同,因此采用Minitab对L(42)的正交试验进行图表分析。图4反映了速度和间隙分别对米粒颗粒数量的影响程度,相对速度而言间隙的增大会大幅度增加米粒颗粒数量。图5反映了最大间隙和最小间隙随着速度变化而得出的米粒颗粒数量图,间隙为2.75 mm的曲线为最大与最小间隙的折中模拟方案。图6为颗粒数量与间隙、速度的曲面图,随着速度和间隙的增减,米粒颗粒数量也相应的增减。

图4 速度、间隙-颗粒数量主效应图

图5 速度-颗粒数量交互作用图

图6 颗粒数量与间隙、速度的曲面图

图7反映了不同间隙下,速度-米粒颗粒数量变化曲线图,只有速度为0.4、0.5 m/s时的图像波动较为平稳。而图8反映了不同速度下,间隙-米粒颗粒数量变化曲线图,当间隙为2.5、3.0 mm时米粒颗粒数量基本集中在180~300的范围,而间隙为3 mm时米粒颗粒数量则更为集中,基本集中在220~300的范围。

图7 速度-颗粒数量折线图

图8 间隙-颗粒数量折线图

滚筒与传送带间隙为2 mm时,图中只有少量米粒分布,是因为米粒成堆时由于相互之间力的作用以及滚筒对米粒颗粒的阻碍,导致大部分米粒无法通过2 mm的间隙。滚筒与传送带间隙为2.5、3.0 mm时,有米粒通过,但逐渐减少,是因为大量米粒集中在中间部位无法通过,滚筒与传送带间隙为3.5 mm,传送带速度在0.3、0.4 m/s时米粒数量较为合适,但由于间隙过大,导致米粒颗粒堆积,不便于检测,传送带速度为0.5、0.6 m/s时米粒数量过多,米粒堆积更加明显。因此,第三根滚筒与传送带之间的间隙选择2.5 mm或3.0 mm,传送带带速选择0.5 m/s。

4 结 论

本文针对碾米机的智能检测系统的结构进行了设计和EDEM仿真,从仿真结果可知,在选择取样槽的坡度为38°、传送带的速度为0.5 m/s以及第三个滚筒与传送带的间隙为2.5 mm或3.0 mm的情况下,米粒在落点周围较为集中,通过滚筒后米粒之间较为分散,为机器视觉系统的图像识别提供了较好的条件。