锻造及热处理工艺对耐磨钢组织及耐磨性能的影响

2022-07-26刘馨宇王晓东高占勇

张 衡, 张 迪, 刘馨宇, 王晓东, 高占勇, 陈 林

(内蒙古科技大学 材料与冶金学院(稀土学院), 内蒙古 包头 014010)

吊斗铲在现代化大型露天煤矿岩土剥离工程中起着至关重要的作用,其中吊斗铲的铲齿齿尖是重要耐磨部件之一。由于挖掘机工作环境苛刻,铲齿齿尖在周而复始的工作中与矿石不断形成挤压接触,产生摩擦,随着摩擦日积月累,铲齿齿尖被磨损的现象愈加严重,最后会形成“磨秃”的现象,也有极少数由于铲齿齿尖和矿石接触时冲击过大而发生“断齿”现象,因此铲齿齿尖一直属于易磨损易断裂的消耗品[1-2]。据统计,我国目前服役的超过2 m3的大型矿山挖掘机有2000~2500台,铲齿消耗造成的直接经济损失大约为每年3000万元[3-4]。铲齿齿尖结构性能的好坏对挖掘机工作效率的影响非常重要,目前国内还没有其他可替代的产品。

现阶段我国生产的挖掘机铲齿与国外铲齿相比有两大问题:一是国产铲齿的化学成分与进口铲齿相近,性能也很接近,但使用寿命远低于进口铲齿;二是国产铲齿与进口铲齿的性能相近或高于进口铲齿的性能,但使用寿命却远低于进口铲齿。因此,综合国内外铲齿材料的组织、热处理工艺和生产成本来看,我国铲齿用钢的发展前景广阔[5-6]。近年来,锻造铲齿的发展正逐步解决此类问题。与铸造铲齿相比,锻造铲齿的组织更细密,具有更高的力学性能,生产成本虽略有提高,但产品寿命却大幅提升[7]。

针对国内铲斗齿尖存在的问题,本文通过成分设计开发出一种新型超强耐磨钢,探究不同锻造变形量及不同热处理工艺对其组织及耐磨性能的影响,以期通过适当的锻造及热处理工艺使其在高冲击载荷下具有良好抗磨损能力,降低产品成本,提高产品寿命。

1 试验材料及方法

试验材料为新型铲齿齿尖用钢,该钢属于中碳耐磨钢,其主要化学成分如表1所示,原始铸态微观组织为粒状贝氏体+马氏体+少量残留奥氏体,硬度为26 HRC。为研究不同变形量对组织及硬度的影响,从耐磨钢未锻造部分加工出尺寸为φ8 mm×15 mm的试样,利用Gleeble-3500D模拟试验机进行热模拟试验,确定最优锻造变形量,热变形工艺如图1所示。首先将试样以10 ℃/s的加热速度加热至1200 ℃保温5 min,使试样中的所有元素充分固溶,再以3 ℃/s的冷速冷至950 ℃进行变形,变形量分别为30%、50%和70%,变形速率为1 s-1。变形后以3 ℃/s的冷速冷至330 ℃(Ms点以上)保温1 min,消除钢中部分块状残留奥氏体,再以3 ℃/s冷至260 ℃保温10 min,然后空冷至室温,使贝氏体充分转变。

表1 新型耐磨钢的化学成分(质量分数,%)Table 1 Chemical composition of the new wear-resistant steel (mass fraction, %)

图1 热变形工艺示意图Fig.1 Schematic diagram of the thermal deformation process

根据热模拟试验结果,将铸态耐磨钢在900~950 ℃进行模锻,锻造比例为70%,锻造后空冷至室温。从锻造后的耐磨钢上加工出尺寸为13 mm×13 mm×80 mm 和52 mm×50 mm×12 mm的两种试样,该尺寸可为热处理后的试样留有加工余量,有利于加工成磨损试样。热处理工艺如图2所示,其中工艺1由Bhadeshia[8]和Garcia-Mateo等[9]研发,该工艺可得到贝氏体+马氏体组织,目前得到了广泛的认可与应用,其原理是以钢中较高的C和Si含量作为支撑,进一步降低贝氏体转变温度(200~300 ℃),并采取较长的保温时间从而得到尺寸较小的板条状贝氏体、铁素体和残留奥氏体。试样以10 ℃/s的加热速度在马弗炉中随炉加热,当温度达到950 ℃时保温20 min,然后对试样控制冷却,以3 ℃/s的冷速冷至260 ℃时将试样放入盐浴炉中保温90 min。工艺2与工艺1唯一的不同点在于控制冷却时冷至Ms点以上的330 ℃时将试样放入箱式炉中保温5 min,之后再冷至260 ℃放入盐浴炉保温90 min,其原理是中碳贝氏体钢经过二阶等温转变,可以减少块状的未转变奥氏体来避免形成淬火马氏体,将进一步提高韧性以及其他力学性能[10]。

图2 热处理工艺示意图(a)工艺1;(b)工艺2Fig.2 Schematic diagrams of the heat treatment processes(a) process 1; (b) process 2

试样经热变形和热处理之后,采用ZEISS双离子束场发射扫描电镜观察显微组织,并用Image Pro-Plus软件测量贝氏体板条的厚度[11],每种变形量选择5张图片,每张图片选取5~10个板条进行厚度测量,最终结果取平均值。利用彩色金相法定量分析其贝氏体含量以及马氏体+残留奥氏体含量,其方法为:首先使用4%硝酸酒精溶液对试样进行预腐蚀,之后用Lepera试剂[12](10 g/L偏重酸钠水溶液和40 g/L苦味酸无水乙醇溶液,按体积比1∶1混合)进行染色,最后用无水酒精擦拭表面残留的腐蚀剂。利用三目倒置光学显微镜观察在上述处理后试样的同一位置拍摄不同倍数的彩色金相图片,再利用二值法进行定量分析,即在试样同一位置选择4张不同倍数的图片,利用Image Pro-Plus软件分别对不同染色区域进行标记,再将标记区域面积进行累加计算占比,最后将不同倍数图片的占比结果取平均值作为最终结果[13]。

为了模拟铲齿在挖矿时的实际运行状态,先对耐磨钢在950 ℃进行变形量为70%的模锻,锻造后分别进行工艺1和工艺2的热处理,在试样心部未发生碳大量固溶的部分取样,分别用石油醚和酒精进行超声波清洗以去除试样表面油污,然后在M-2000型环块磨损试验机上进行磨损试验,选用两种相同热处理后的耐磨钢作为对磨材料,采用圆盘式的滑动摩擦磨损方式,试验力为600 N,磨损时间为2 min,转速为240 r/min。

由于硬度大小对磨损能力好坏有着主要的作用,因此在磨损试验后,利用洛氏硬度计对磨损后的试样进行硬度检测,在两组试样上分别测量7~10个点,去除最大值以及最小值后取平均值作为结果。

2 试验结果及分析

2.1 变形量对显微组织的影响

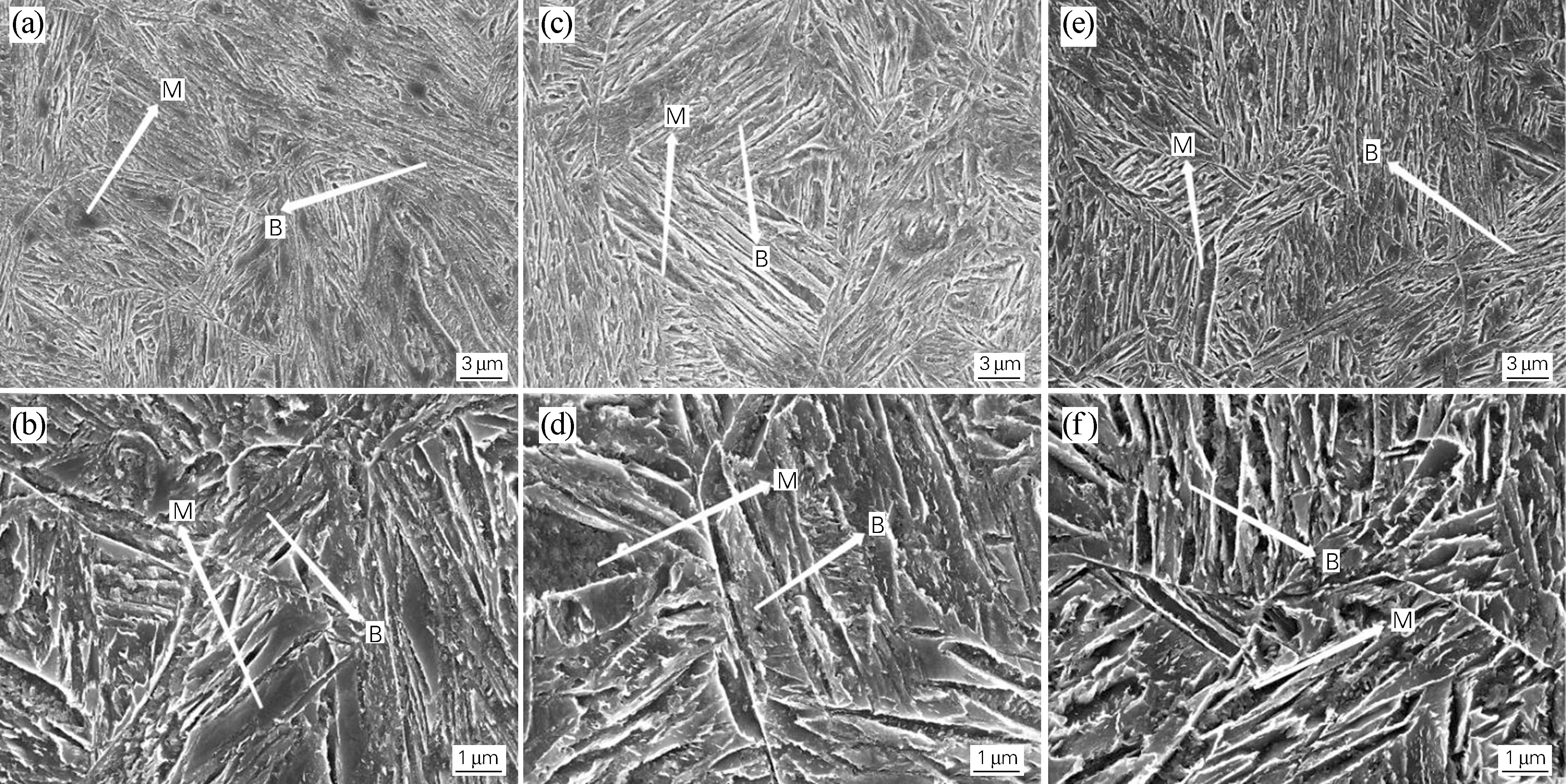

图3为不同变形量下耐磨钢的显微组织,可以看出,组织均为板条贝氏体(B)+马氏体(M)组织,即贝马复合相。变形量为30%、50%和70%时,贝氏体板条厚度分别为524、382和292 nm。贝氏体板条厚度的精细程度对性能的影响很大,贝氏体板条厚度越大,力学性能越差,板条厚度越精细,力学性能越优异[14]。70%变形量时贝氏体板条厚度最小,比30%变形量的贝氏体板条厚度小232 nm,其对应的耐磨性能最好。其原因可能是在进行较大的变形时,耐磨钢内部也会产生较大的塑性变形,而这些变形会产生较大的畸变能,为晶粒再结晶提供驱动力,形成较多的再结晶晶核。因此晶粒会变的更细小,从而贝氏体板条厚度也会精细[15]。

图3 不同变形量下耐磨钢的SEM图片Fig.3 SEM images of the wear-resistant steel under different deformation amounts(a,b) 30%; (c,d) 50%; (e,f) 70%

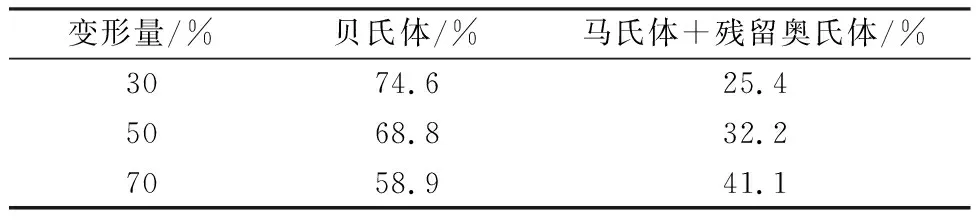

图4为不同变形量下耐磨钢的彩色金相照片,其中贝氏体呈绿色,马氏体和残留奥氏体呈棕黄色,定量分析结果如表2所示。可见,马氏体+残留奥氏体的含量由30%变形量的25.4%增加至70%变形量的41.1%。在奥氏体化温度950 ℃进行塑性变形会促使奥氏体发生马氏体转变,这是因为形变诱发马氏体转变,应变为马氏体相变提供相变驱动力。随着变形量的增加,造成应变增加,导致马氏体及残留奥氏体含量逐渐增加[16-17]。

图4 不同变形量下耐磨钢的彩色金相照片Fig.4 Color metallographic photos of the wear-resistant steel under different deformation amounts(a) 30%; (b) 50%; (c) 70%

表2 不同变形量下耐磨钢中贝氏体和马氏体+残留奥氏体体积分数Table 2 Volume fraction of bainite and martensite+retained austenite of the wear-resistant steel under different deformation amounts

2.2 热处理工艺对显微组织的影响

图5为两种热处理工艺下耐磨钢的显微组织,通过对比可以看出,两种工艺下试样的微观组织基本相同,均以贝马复合相为主。相较于工艺1,工艺2的贝氏体板条厚度进一步细化。经测量,工艺1和工艺2的贝氏体板条平均厚度分别为772.1 nm和414.9 nm。因此可以定量地说明,工艺2的组织比工艺1的组织细化了357.2 nm,在组织上,工艺2优于工艺1。其原因为热处理工艺2相比较工艺1多了一步在330 ℃保温5 min 的过程,目的是通过缩短贝氏体相变所需要的时间,降低块状残留奥氏体的体积分数,导致晶粒细化[18]。

图5 不同热处理工艺下耐磨钢的SEM图片(a,b)工艺1;(c,d)工艺2Fig.5 SEM images of the wear-resistant steel under different heat treatment processes(a,b) process 1; (c,d) process 2

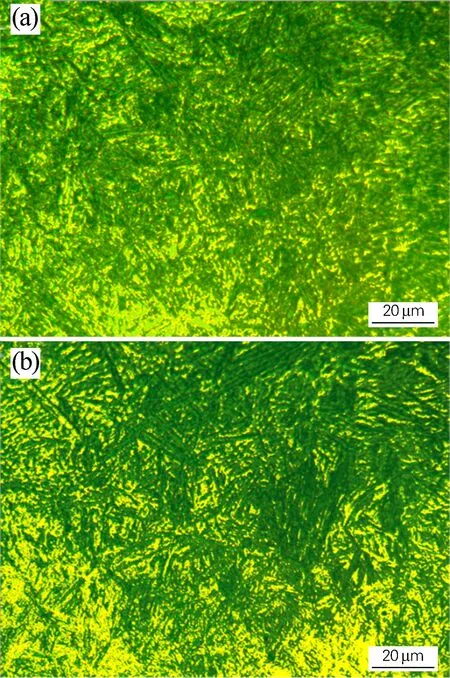

通过彩色金相法定量分析不同热处理工艺下耐磨钢贝马复合相的组织占比情况,结果如图6和表3所示。可以看出,工艺1的贝氏体含量为75.9%,比工艺2的贝氏体含量71.2%多了4.7%,工艺2的马氏体+残留奥氏体含量比工艺1的多4.7%。马氏体+残留奥氏体越多,说明其硬度会更高。

图6 不同热处理工艺下耐磨钢的彩色金相图片(a)工艺1;(b)工艺2Fig.6 Color metallographic photos of the wear resistant steel under different heat treatment processes(a) process 1; (b) process 2

表3 不同热处理工艺下耐磨钢中贝氏体和马氏体+残留奥氏体体积分数Table 3 Volume fraction of bainite and martensite+retained austenite of the wear-resistant steel under different heat treatment processes

2.3 耐磨性能分析

在摩擦磨损试验中,硬度是表征材料抵抗塑性变形及加工硬化的主要指标,磨损量是评定材料耐磨性能的主要指标,磨损量的大小对材料是否能长期有效的工作有着重要的影响,而平均摩擦因数的大小能直接反映材料的抗磨损能力[19]。表4所示为两种不同的热处理工艺下耐磨钢的硬度、磨损量和平均摩擦因数,图7为对应的摩擦因数曲线。可以看出,工艺2的硬度(50.1 HRC)要比工艺1(45.8 HRC)提高约10%,磨损量降低约50%。硬度是影响材料耐磨性最重要的因素,大量摩擦磨损试验表明,随着硬度的上升,材料的总磨损率下降[20]。在本次磨损试验中,工艺1的平均摩擦因数为0.311,工艺2的平均摩擦因数为0.212,在相同的试验条件下,平均摩擦因数越低,其抗磨损能力越强,因此工艺2的耐磨性能优于工艺1,结合显微组织分析可以发现,工艺2的贝氏体板条更细,马氏体+残留奥氏体更多,抗磨损性能更好。因此,耐磨钢的最佳变形量为70%,最佳热处理工艺为图2(b)所示的工艺2。

表4 不同热处理工艺下耐磨钢的硬度、磨损量和摩擦因数Table 4 Hardness,wear loss and friction factor of the wear-resistant steel under different heat treatment processes

图7 不同热处理工艺下耐磨钢的摩擦因数Fig.7 Friction factor of the wear-resistant steel under different heat treatment processes

3 结论

1) 变形量分别为30%、50%和70%时,耐磨钢的贝氏体板条厚度随着变形量增加逐渐递减,由30%变形量的524 nm降低到70%变形量对应的292 nm。组织变得更细且板条马氏体更加均匀地分布在贝氏体中间。同时,随着变形量增加,马氏体+残留奥氏体体积分数由25.4%增加至41.1%。

2) 耐磨钢经热处理之后的组织均为马氏体+贝氏体双相组织。采用先在Ms点以上的330 ℃保温5 min之后再进行260 ℃等温转变的工艺2时,与直接进行260 ℃等温转变的工艺1相比,贝氏体板条厚度由772.1 nm降低至414.9 nm,且工艺2的马氏体+残留奥氏体体积分数比工艺1高约4.7%,说明工艺2的组织更加精细且均匀。

3) 耐磨钢经工艺1和工艺2热处理后的平均硬度分别为45.8 HRC和50.1 HRC,在相同磨损条件下的磨损量分别为0.04 g和0.02 g,平均摩擦因数分别为0.311和0.212。工艺2的硬度更高,磨损量更小,平均摩擦因数也更小,说明工艺2下耐磨钢的抗磨损性能更好。