某出口电力机车车轮压装定位面工艺研究

2022-07-20何沁沁李世泉段玉东

何沁沁,李世泉,段玉东,魏 来

(中车株洲电力机车有限公司,湖南 株洲 412000)

0 引言

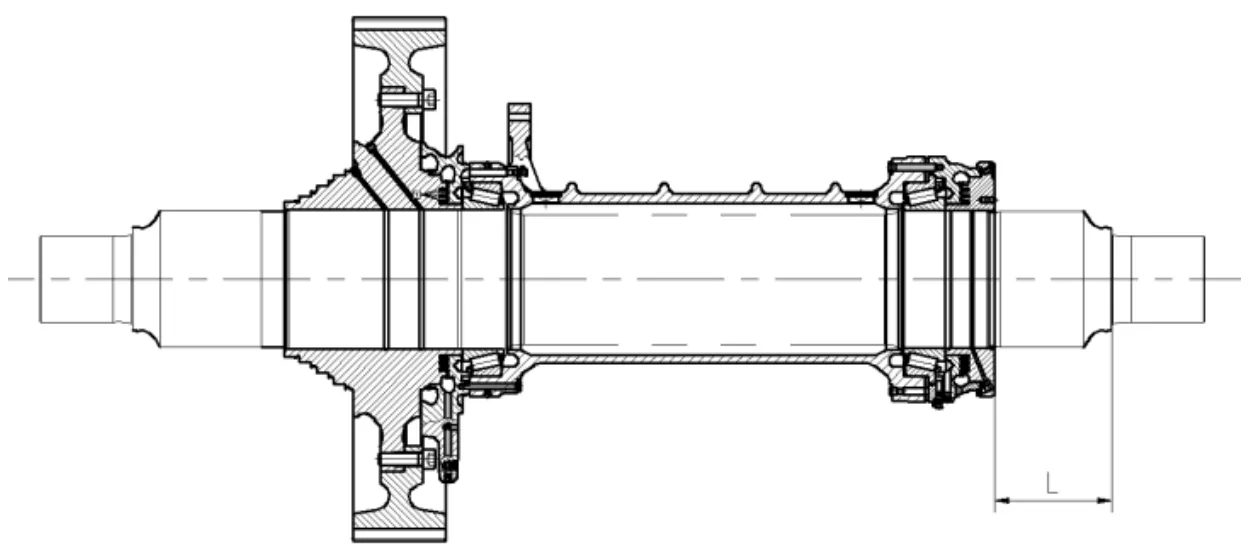

根据电力机车的轮对组装工艺流程,在车轴上安装完滚动抱轴箱后,将对车轮进行压装,轮对的内侧距等重要尺寸都将受车轮压装的影响,因此,车轮压装定位面的精准与否,影响至关重要。

滚动抱轴箱结构轮对驱动装置的车轮压装定位面由抱轴箱轴领端面位置控制,车轮压装定位面位置影响着轮对内侧距、轮位差尺寸,决定了后续轮对压装的质量。以某出口电力机车车型为例,轴领侧车轮压装时需保证车轮轮毂孔端面贴紧轴领端面,检测要求为0.03 mm 厚度塞尺不能贯穿1/2 周,因此轴领端面位置与车轮压装定位面紧密联系,直接决定车轮压装质量好坏。

在抱轴箱的组装过程中,齿轮毂的定位尺寸、轴承游隙、非齿侧轴承内圈端面距离防尘座端面尺寸,是影响轴领端面位置最关键的几个尺寸,进而影响后续轮对压装质量。该文将从这三个尺寸着手,探讨车轮压装定位面的位置控制。

1 车轮压装定位面综述

1.1 车轮压装定位面位置异常状况及影响

根据技术条件要求,车轮压装的内侧距与轮位差具有较高尺寸精度要求,非齿侧车轮定位面位置往往由轴领端面至防尘座距离所控制,如图1 所示。若车轮定位面位置超差,将导致压装质量问题,游隙偏小问题。

图1 轴领至防尘座端面距离

若L 偏小,在齿侧车轮压装过程中,压装机行程未走完,车轮已顶住抱轴箱轴领,由于车轮压装力较大,将推动轴领与非齿侧轴承内圈向齿侧运动,导致轴承游隙减小,轴承抱死,抱轴箱无法转动。

若L 偏大,在齿侧车轮压装过程,压装机行程已结束,车轮与轴领之间仍存在较大空隙,不符合组装要求。若继续压装车轮,将导致轮对内侧距与轮位差尺寸超差。

1.2 车轮压装不合格返工方案及风险

当出现1.1 中所述车轮压装质量问题时,须进行退轮处理,并将抱轴箱拆解后重新组装,恢复轴承游隙或改变调整垫尺寸,直到车轮压装定位面位置合格。由于退轮过程中容易出现车轮内孔涨大、车轴车轮拉伤等质量问题,造成车轴、车轮报废等后果,因此要尽量避免退轮返工情况的发生,而这就需要对组装过程进行更加严格的把控。

1.3 车轮压装定位面位置影响因素

1.3.1 齿轮毂定位尺寸

齿轮毂热套作为轮对组装的第一道工序,齿轮毂定位尺寸的重要性不言而喻。齿轮毂热套过程中通过热套定位台以及轴头定位保护套对齿轮毂安装位置进行限定,组装完成后对齿轮毂安装尺寸进行测量,对于尺寸超差的齿轮毂装配采用注油的方式调整齿轮毂位置。

在组装生产前,根据热套定位台、车轴、齿轮毂的轴向尺寸,精确计算轴端定位保护套的尺寸,并制作相应工装,就能够对齿轮毂定位尺寸做到精准控制。

1.3.2 抱轴承游隙

滚动抱轴结构采用两套单列圆锥滚子轴承,其安装刚度好,有利于提高齿轮的啮合精度,为保证轴承长期稳定运行,轴承的安装精度较高,须严格控制轴承游隙值。

轴承游隙的作用是保证轴承得以灵活无阻滞地运转,要求同时应满足保证轴承运转平稳,轴承轴线没有显著沉降,承担载荷的滚动体数目应尽可能多等要求[1]。

为实现对抱轴箱轴承游隙的精准控制,通常采用百分表对游隙值进行测量:安装非齿侧轴承内圈及轴领后,用电子秤将抱轴箱提起规定重量F后,采用百分表对间隙进行测量,并记录相应数值[2]。

当抱轴承游隙超差时,采用以下两种方法对抱轴承游隙进行调整:

(1)若测量的轴承间隙大于最大值,利用轴承游隙调整工装均匀敲击非传动端抱轴承端面推压抱轴承内圈调整抱轴承游隙。然后重新测量轴承游隙。

(2)若测量的轴承间隙小于最小值,更换调整垫,计算调整垫尺寸,保证更换后游隙合格。

抱轴箱调整垫计算公式:

式中,A——应调整量;B——实际游隙值;C——游隙值范围;D——新垫尺寸;F——旧调整垫尺寸。

根据以往组装经验,通过以上两种方法,能够稳定控制轴承游隙值。

1.3.3 轴领端面位置

轴领端面位置即最终的车轮压装定位面,该位置的合格与否对车轮的压装质量起决定作用,轴领作为抱轴箱组装的最后一个零部件,轴领端面位置必须做到精准把控。

当前,抱轴箱结构车型的轴领端面位置尺寸的测量方法为安装完轴领,待其冷却后,测量轴领至车轴防尘座距离,通过对该尺寸进行调整与精准把控,对车轮压装止挡面位置进行控制,如图1 所示。

若轴领端面位置超差,采用更换调整垫的方式对该位置进行调整:根据公式(1)(2)和已测得的旧调整垫尺寸F以及轴领至防尘座端面距离C,计算新调整垫尺寸,需保证更换后轴领端面位置合格。

2 抱轴箱组装控制难点分析

2.1 抱轴箱组装尺寸过程跟踪

为准确反映抱轴箱组装过程中尺寸不稳定的现象,统计了221#~227#轮对轴领至车轴端面距离如表1。

表1 轮对轴领至车轴端面距离 /mm

六列车30 个轮对的轴领端面位置波动较大,最大有0.7 mm 的偏差。尺寸超差现象明显,调整垫尺寸在3.3~4.3 mm 范围内无规律变化,返工量大。

因此可以看出,该车型的组装尺寸控制困难,为更好的把控组装过程质量,这一问题亟须得到解决。

2.2 抱轴箱结构分析

针对以上问题,现从抱轴箱结构入手,找到尺寸控制方法。将所有对轴领至轴端距离L有影响的零部件尺寸均考虑在内:

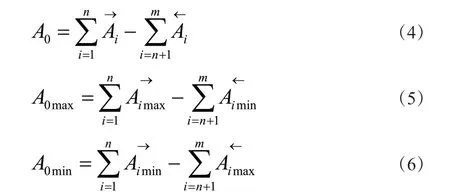

根据尺寸链计算公式:

式中,组成环数为m,共有n个增环,m-n个减环;A0为封闭环的基本尺寸;Ai为组成环的基本尺寸。

将零部件尺寸代入以上公式,对调整垫尺寸进行计算。

求得调整垫尺寸:d=3.893~6.557 mm。

根据理论计算结果,调整垫尺寸在3.893~6.557 mm范围内变化均为正常现象,而该车型的实际调整垫尺寸需加工到3.3 mm 或3.8 mm 才能满足组装尺寸要求,该尺寸不在正常范围内。

3 车轮压装定位面位置控制方法探究

3.1 组装件尺寸测量

由于影响组装尺寸的因素较多,调查分析工作量大,因此结合抱轴箱结构,首先对绝大部分影响力微弱的尺寸进行普查,其后对关键尺寸进行测量并跟踪其安装状态。这样既能保证不漏检,同时有重点地进行尺寸跟踪。

3.1.1 组装件尺寸普查

首先对抱轴箱组装的零配件尺寸进行测量,检查是否存在某一零部件的加工误差造成尺寸超差。所测尺寸包括抱轴箱体长度、轴承座深度、轴承座内径等;齿侧与非齿侧密封环、轴领的所有加工尺寸;齿侧与非齿侧轴领所有尺寸。测量发现各零配件加工尺寸均符合技术要求,由此排除零配件尺寸不合格的因素。

3.1.2 关键尺寸跟踪测量

排除零配件尺寸因素后,结合抱轴箱结构,认为对轴承游隙尺寸影响最大的几个关键尺寸分别为:齿侧轴承座深度、抱轴箱体长度及轴承尺寸,经过对数十个抱轴箱进行详细测量跟踪,发现这些关键尺寸均符合技术要求,由此排除抱轴箱体关键尺寸不合格的问题。

3.1.3 抱轴箱组装异常情况调查

在一个抱轴箱组装过程中,出现齿侧密封环随抱轴箱向上运动的异常情况,分析原因可能为抱轴箱安装不到位,抱轴箱与齿侧密封环安装面之间具有较大距离。

将该轮对抱轴箱拆解,发现与其他正常抱轴箱相比,齿侧轴承外圈安装状态明显与其他抱轴箱不同。

使用塞尺对轴承外圈与轴承座之间的缝隙进行测量,发现远大于技术要求中的0.03 mm,由此可以判断以上问题是由于轴承外圈未安装到位所致。将轴承外圈拔出后,对轴承外圈外径、轴承座内径、轴承座深度等进行测量,最终发现在某一深度的一定角度范围内,该处轴承座内径尺寸超差。

分析原因是该处焊后重新加工,由于面积较小,不经过仔细测量难以发现该处尺寸问题。而轴承外圈与轴承座为过盈配合,轴承外圈外径尺寸为336.55(+0.05~0)mm,轴承座内径尺寸为336.55(0~-0.05)mm。焊疤的存在导致轴承外圈无法安装到位,产生连锁反应导致抱轴箱无法正常安装。

3.1.4 改进措施

由于焊疤的存在难以测量到,为保证后续正常安装,采取外圈安装完毕后使用塞尺对轴承外圈与抱轴箱之间间隙进行测量的方式,保证轴承外圈能够安装到位。通过这一工序,抱轴箱组装尺寸得到较好控制,安装后尺寸均在正常范围内,调整垫更换次数减少。

3.2 非齿侧轴承内圈及轴领安装问题探究

3.2.1 增加测量环节

根据对现场组装的长期观察,在轴领至轴端距离测量的基础上增加了非齿侧轴承内圈至轴端距离的测量过程,即在安装轴领前对尺寸进行把控,将两个位置所测尺寸进行对比,发现轴领安装前后尺寸变化较大,远大于轴领厚度尺寸公差范围24(+0.1~0),根据这一异常现象分析认为轴承内圈与轴领均为电磁感应加热后安装,出现安装不平稳的现象,冷却后轴承内圈、轴领与轴的同轴度无法保证。

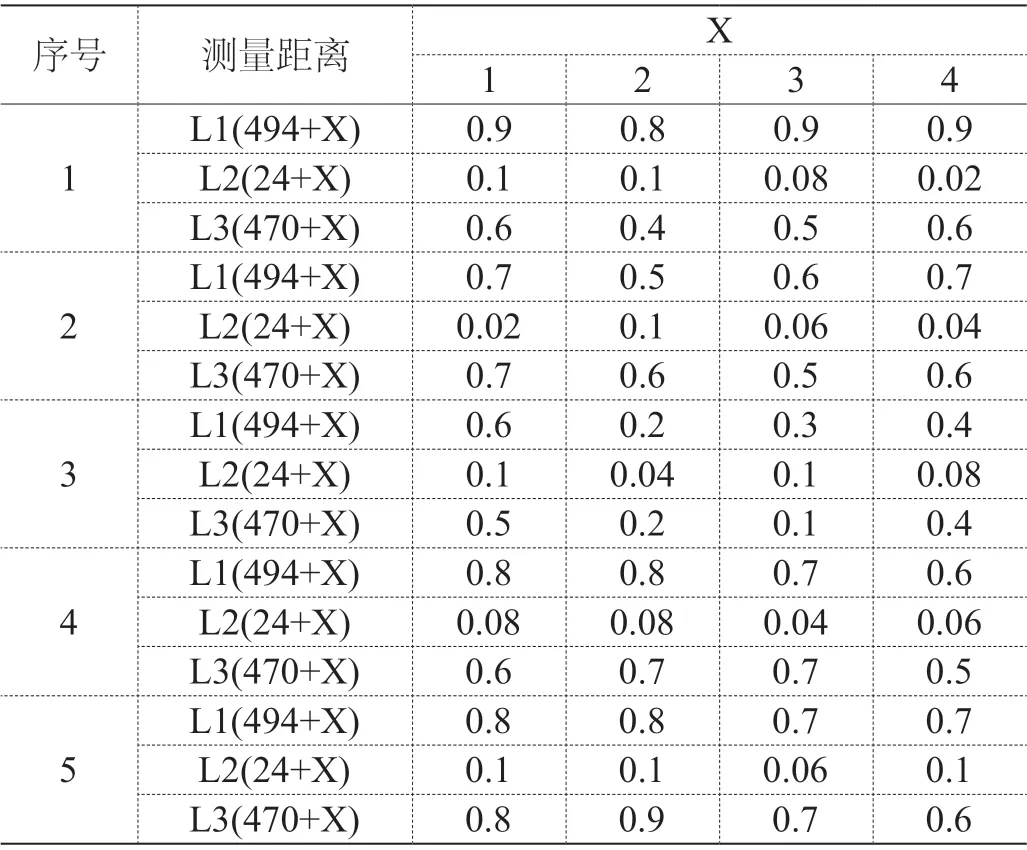

3.2.2 四点定点测量

为验证这一想法,现场取五个轮对,在组装抱轴箱时,对轴领安装前后尺寸进行跟踪测量并记录。测量方法:取均匀四点测量非齿侧轴承内圈到轴端距离L1,在同样的四点测量轴领尺寸L2,按照标记好的位置将轴领安装到位,在对应四点位置测量轴领到轴端距离L3,测量结果如表2。

表2 四点定点测量结果 /mm

轴领安装之前和之后,同一轮对四点之间均存在0.2~0.3 mm 的偏差。

由此证实前述推断:轴承内圈与轴领均存在安装不平稳的现象。

3.2.3 改进措施

对于齿侧轴承内圈,采用的是轴承保压的方式保证轴承安装到位,而对于非齿侧轴承内圈,若采用保压方式将造成轴承内圈与外圈压紧,轴承之间无游隙,轴承无法转动,因此轴承保压无法直接用于非齿侧轴承。

为同时保证轴承游隙值以及轴承内圈平稳安装,现将调整垫增加0.25 mm,安装完非齿侧轴承内圈后进行轴承保压,保证轴承安装平稳,待轴承内圈冷却后,更换为正常调整垫,重新将非齿侧轴承外圈安装到位,以此保证轴承游隙值。通过这一方法有效控制了轴承内圈安装精度,提升了产品质量。

在轴领安装完成后采用小于5 kN的力进行轴领保压,既保证安装平稳度又要防止因保压力过大造成轴承游隙减小。

随轴承及轴领安装精度的提高,轴领端面位置得到有效控制,提高了车轮压装质量。

4 结语

该文对抱轴箱结构的车轮压装定位面位置控制方法进行深度研究,阐述了车轮定位压装面位置的重要性,探讨了车轮压装定位止挡面与抱轴箱组装尺寸的关联,分析了抱轴箱组装过程中齿轮毂定位面、轴承游隙以及轴领端面位置对车轮定位止挡面的影响以及相应的尺寸控制措施。

以某出口电力机车车型为例,对抱轴箱组装过程中的难点重点进行剖析,对轴领端面距离的控制方法进行研究探讨。跟踪抱轴箱组装尺寸,提出南非车型抱轴箱组装过程中尺寸控制难点。结合车型结构对调整垫尺寸进行计算,为后续滚动抱轴箱结构驱动装置尺寸控制方式提供借鉴。