地铁线路钢轨闪光焊接头轨头下颚伤损原因分析

2022-07-20王若愚李大东申永代

王若愚 李大东 陆 鑫 申永代

(1.攀钢集团攀枝花钢铁研究院有限公司, 617000, 攀枝花; 2.攀钢集团公司钢轨技术服务中心, 617067, 攀枝花∥第一作者, 副教授)

0 引言

无缝轨道线路能降低列车在运行过程中的振动和冲击,延长轮轨部件的使用寿命,为列车的正常运行和行车安全提供有力保障[1],因此,地铁的轨道线路广泛采用无缝线路。钢轨接头是地铁轨道结构的薄弱环节之一[2],钢轨的焊接质量受焊接设备、焊接工艺等众多因素的影响。在钢轨的焊接过程中,若不严格执行焊接工艺标准,则在焊缝内易产生如夹渣、气孔、疏松、过烧、裂纹等缺陷[3-4],这些缺陷在焊后探伤过程中容易被发现。但是,有的焊接接头在焊后探伤中并未发现有缺陷,而在线路服役一段时间后,在轨头下颚焊筋边缘出现裂纹,该裂纹很快发展为线路的严重缺陷,最后导致断轨事故[5]。

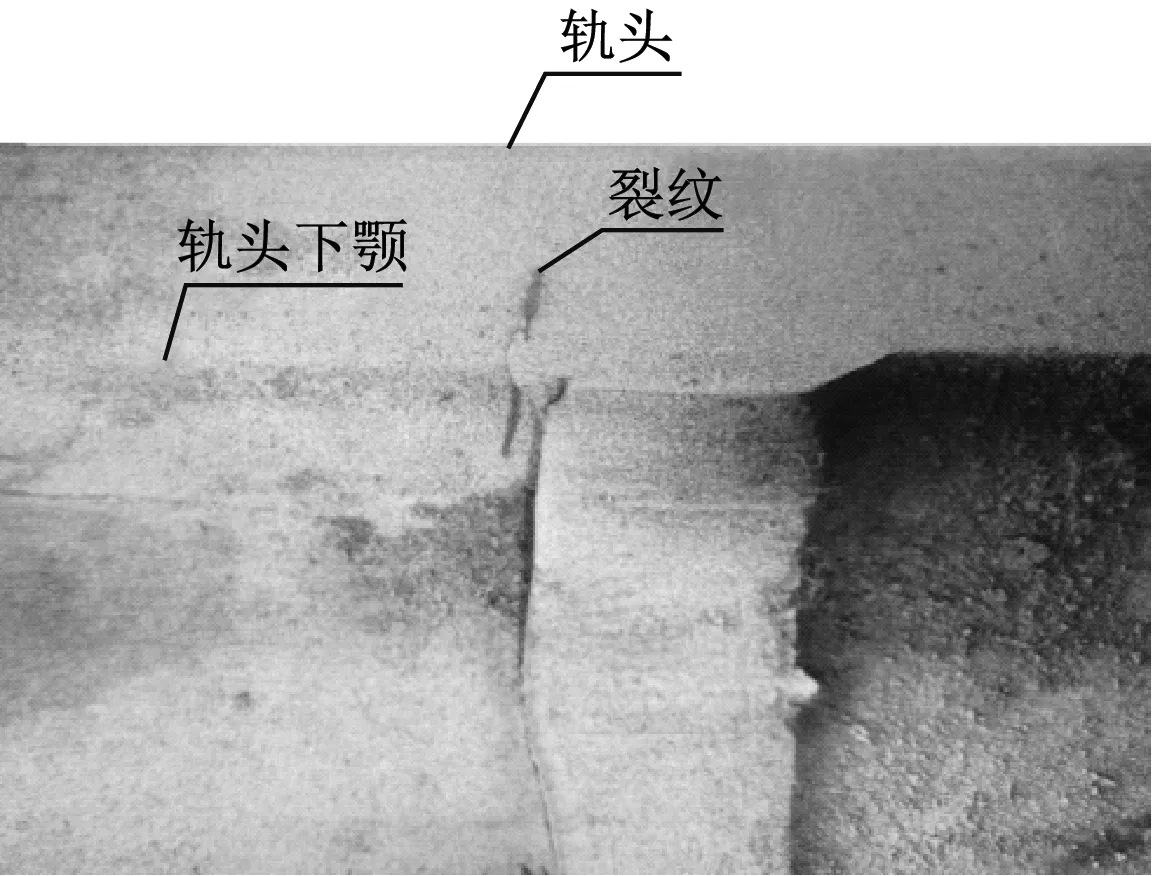

2020年初,我国已服役两年多的某地铁线路的钢轨闪光焊接头出现了多起轨头下颚伤损,伤损接头裂纹均从轨头下颚焊筋边缘发生,并向轨头方向近乎垂直发展,且裂纹发展十分迅速,部分接头在几天时间内即由轻微伤发展为严重缺陷。伤损接头为U75V热轧钢轨,采用某国产闪光焊机焊接,对伤损接头进行渗透探伤后得到的裂纹形貌如图1所示。伤损先在轨头下颚处出现,部分严重情况已发展至轨头,轨头断面的伤损情况如图2所示。本文对该轨头下颚的伤损原因进行分析,以防止此类伤损再次发生。

图1 伤损接头渗透探伤的裂纹形貌Fig.1 Crack morphology in penetrant inspection of damaged joints

图2 轨头断面的伤损情况Fig.2 Damage condition of rail head cross section

1 轨头下颚伤损的宏观检验

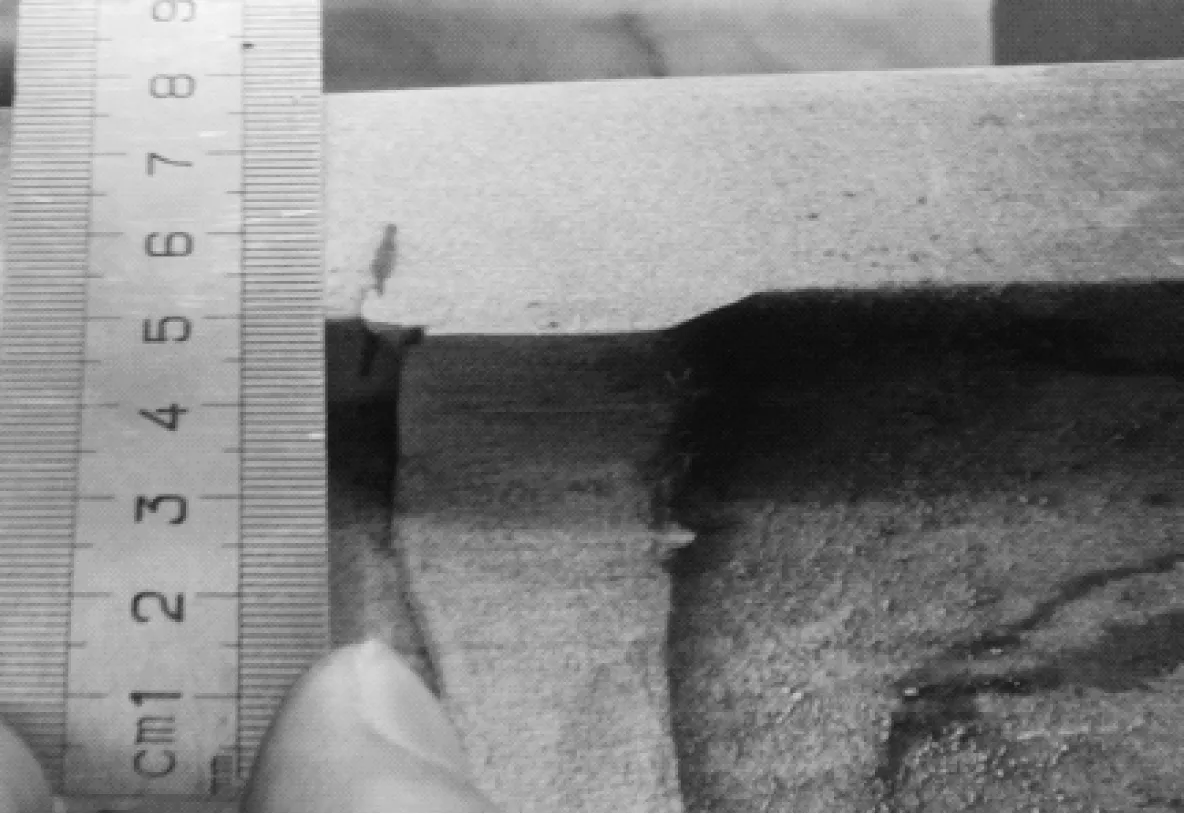

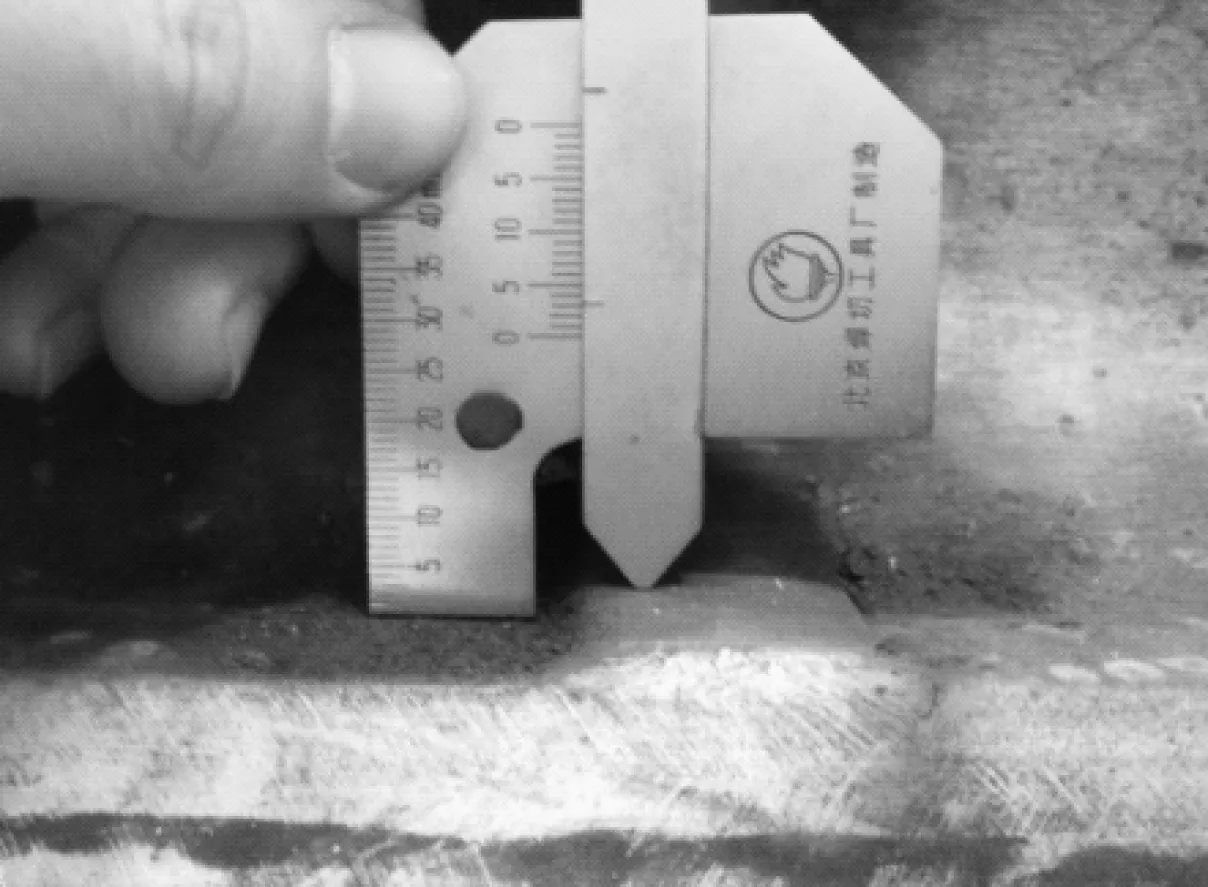

图3为伤损接头下颚的宏观形貌,可见轨头下颚部位焊缝外观不佳、棱角多、推瘤后与母材形成的夹皮未打磨干净。经测量,接头下颚部位推瘤焊缝余高大于3.0 mm(见图4),不满足TB/T1632.2—2014《钢轨焊接 第2部分:闪光焊接》标准(以下简称“标准”)中下颚部位推瘤焊缝余高小于等于2.5 mm的要求[6]。

图3 接头下颚宏观形貌及裂纹长度测量Fig.3 Macrostructure and crack length of rail jaw

图4 下颚部位推瘤焊缝余高测量Fig.4 Measurement of weld reinforcement after trimming at rail jaw

同时,对伤损接头进行了渗透探伤,在接头工作侧下颚推瘤夹皮处下颚表面和工作侧表面各有1条贯穿性的裂纹,其裂纹形貌如图1所示。每条裂纹的长度约为12.0 mm,裂纹的总长度约为24.0 mm。

2 裂纹源微观分析

为弄清裂纹的产生原因及查明焊缝组织是否异常,对有裂纹的工作侧轨头下颚部位取240 mm的长条样压断,非工作侧轨头下颚焊缝处取长度25 mm的金相样。

2.1 断口形貌分析

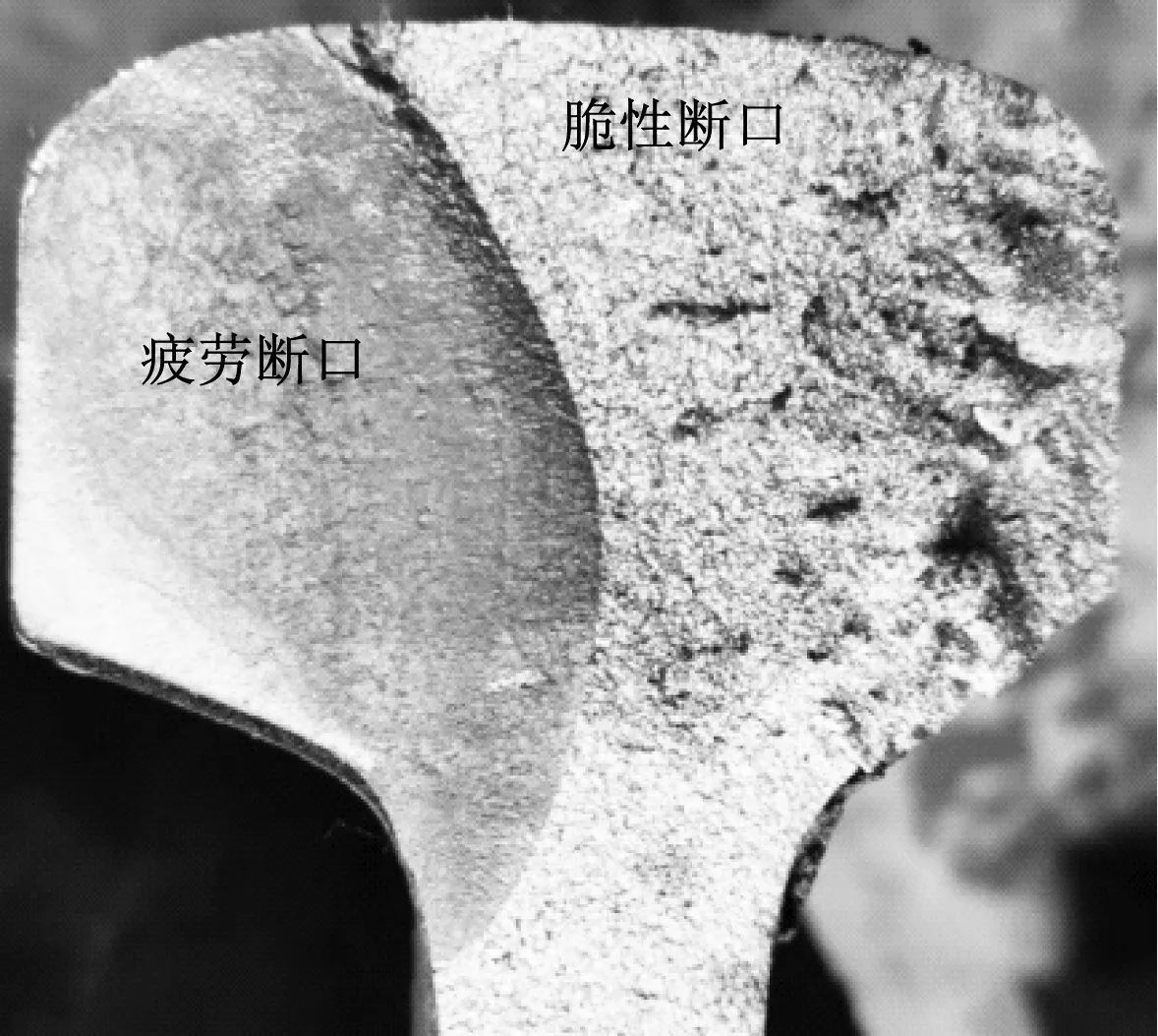

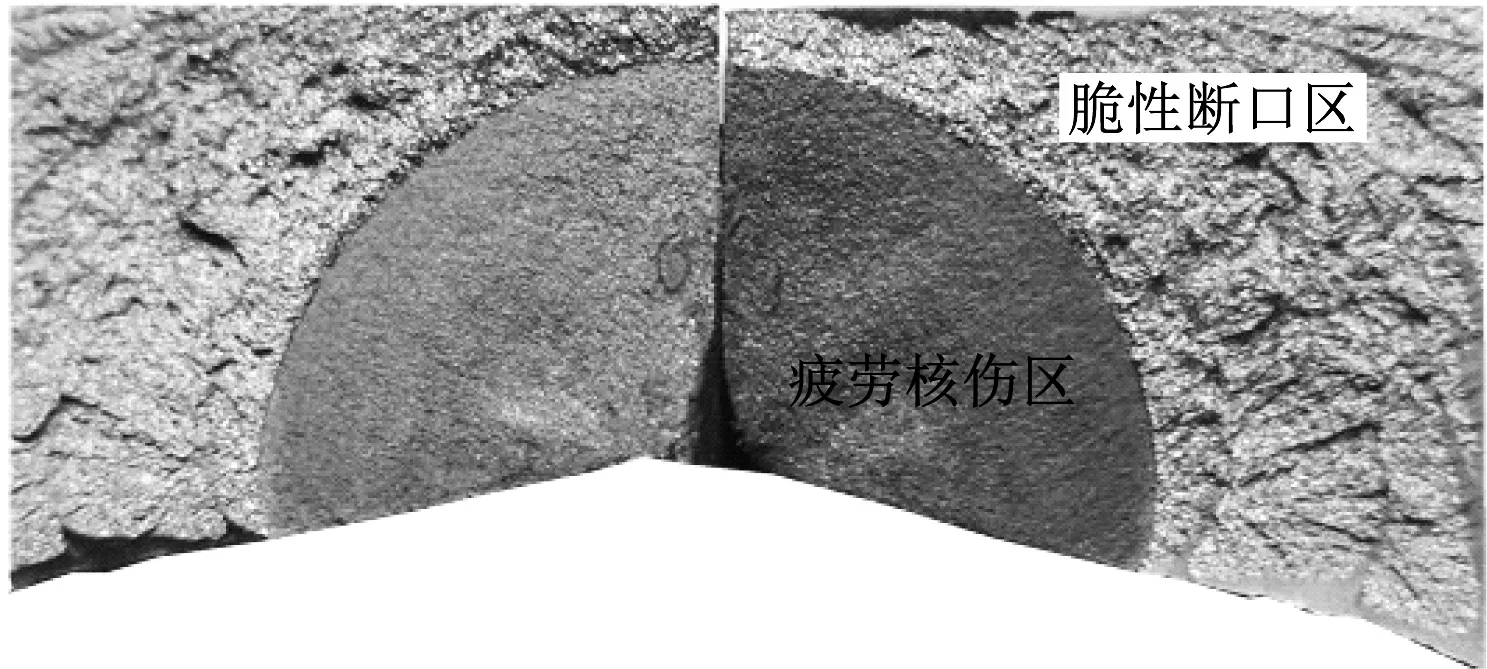

锯切下有裂纹的轨头下颚样,在压力试验机上压断,其断口形貌如图5所示。由图5可见,断口上有典型的疲劳核伤(俗称“黑核”)[7-8],该核伤表面平滑,疲劳裂纹源位于工作侧和下颚的交界棱角的尖角处。

图5 裂纹部位的断口形貌Fig.5 Fracture morphology of the crack

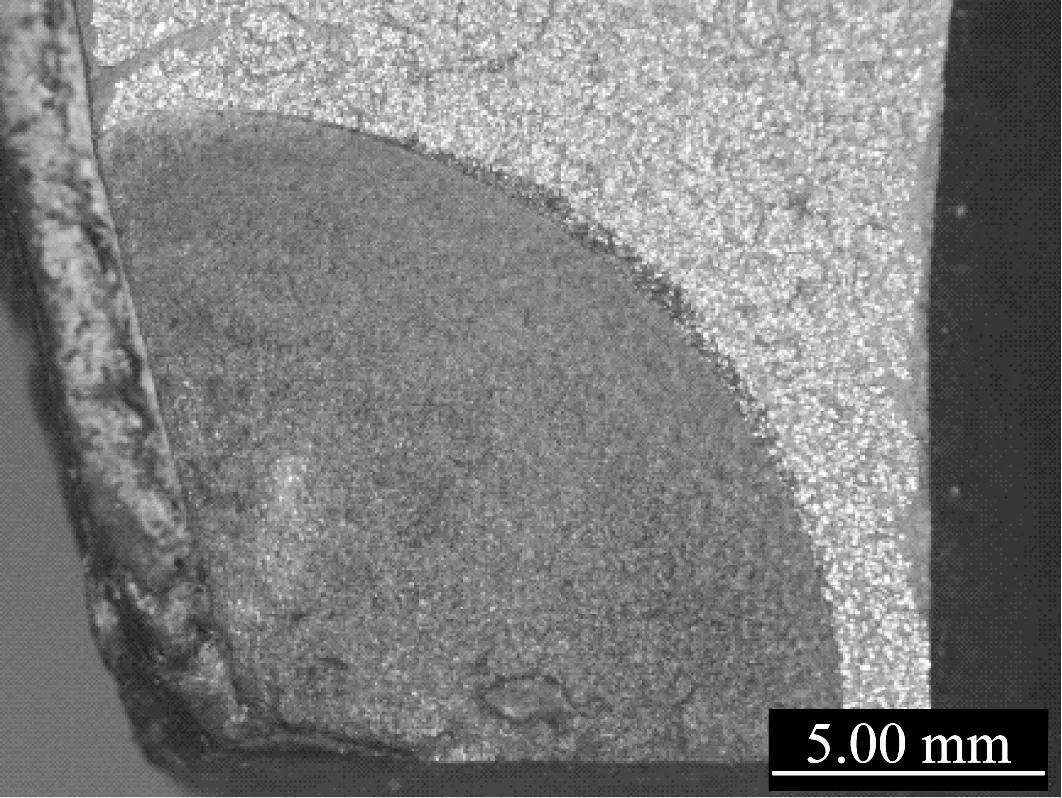

为进一步观察起裂位置,采用LEICA M80体视显微镜观察断口,得到的裂纹形貌如图6所示。对裂纹源进一步放大,可见疲劳核伤裂纹起源位于推瘤与母材形成的夹皮处。

a) 断口形貌

2.2 扫描电镜分析

对带有夹皮断口的试样采用线切割取样。割下的试样置于装有丙酮的烧杯中,然后将烧杯放进超声波振荡器中振荡清洗2 min,烘干后采用ZEISS Sigma 500型场发射扫描电镜观察其断口的微观形貌。在扫描电镜不同放大倍数下的断口形貌如图7所示。由图7 a)可见,核伤起源位于推瘤与母材形成的夹皮处。对起裂源进一步放大,由图7 b)可见,该处有大量的微裂纹。再对局部裂纹进行放大,由如图7 c)可见,起裂源处有塑性变形萌生的疲劳裂纹。

a) 微观形貌

2.3 金相分析

观察电镜形貌后,将该试样沿图8 a)白线切开,对切割面进行观察。金相试样中部为闪光焊接头焊缝,如图8 b)所示,核伤处离焊缝约17 mm。

a) 线切割位置

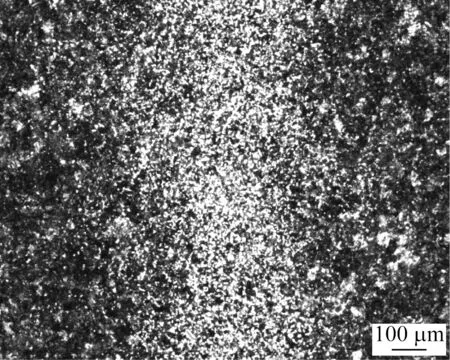

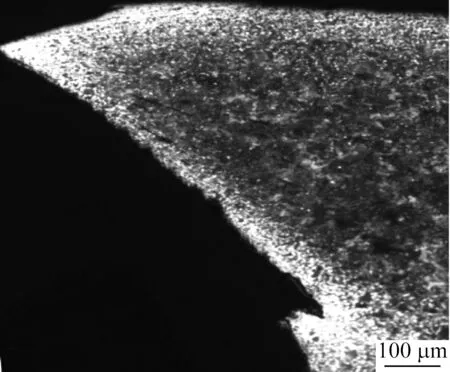

推瘤后的焊缝弯曲及推瘤夹皮如图9所示。工作侧焊缝的组织形貌如图10所示。推瘤夹皮与起裂源部位不同放大倍数的金相组织如图11所示。通过仔细观察可知,焊缝组织为铁素体+珠光体,焊接热影响区为珠光体+少量铁素体,未发现马氏体等异常组织。

a) 推瘤后焊缝偏转

图10 工作侧焊缝的组织形貌Fig.10 Organizational morphology of working side weld

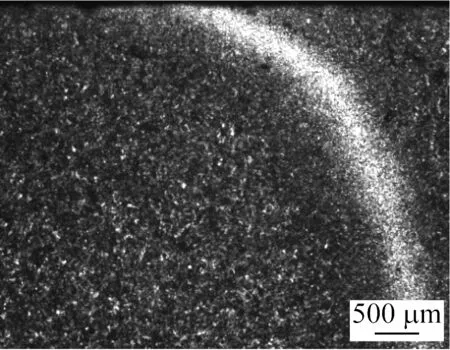

由图11可见:焊缝推瘤夹皮与母材交界处脱碳明显(图11中的白色网状区域),脱碳层深度达到50~150 μm。尖角部位脱碳后形成了大量的铁素体组织,加上该处尖角的应力集中,铁素体的疲劳强度很低[9]。在轮轨的反复作用力下,脱碳部位逐渐扩展形成疲劳裂纹,在列车服役过程中疲劳裂纹逐渐扩展形成疲劳核伤,裂纹进一步扩展,最终导致接头断裂。

a) 起裂源脱碳微观形貌

2.4 非工作侧轨头下颚焊缝金相分析

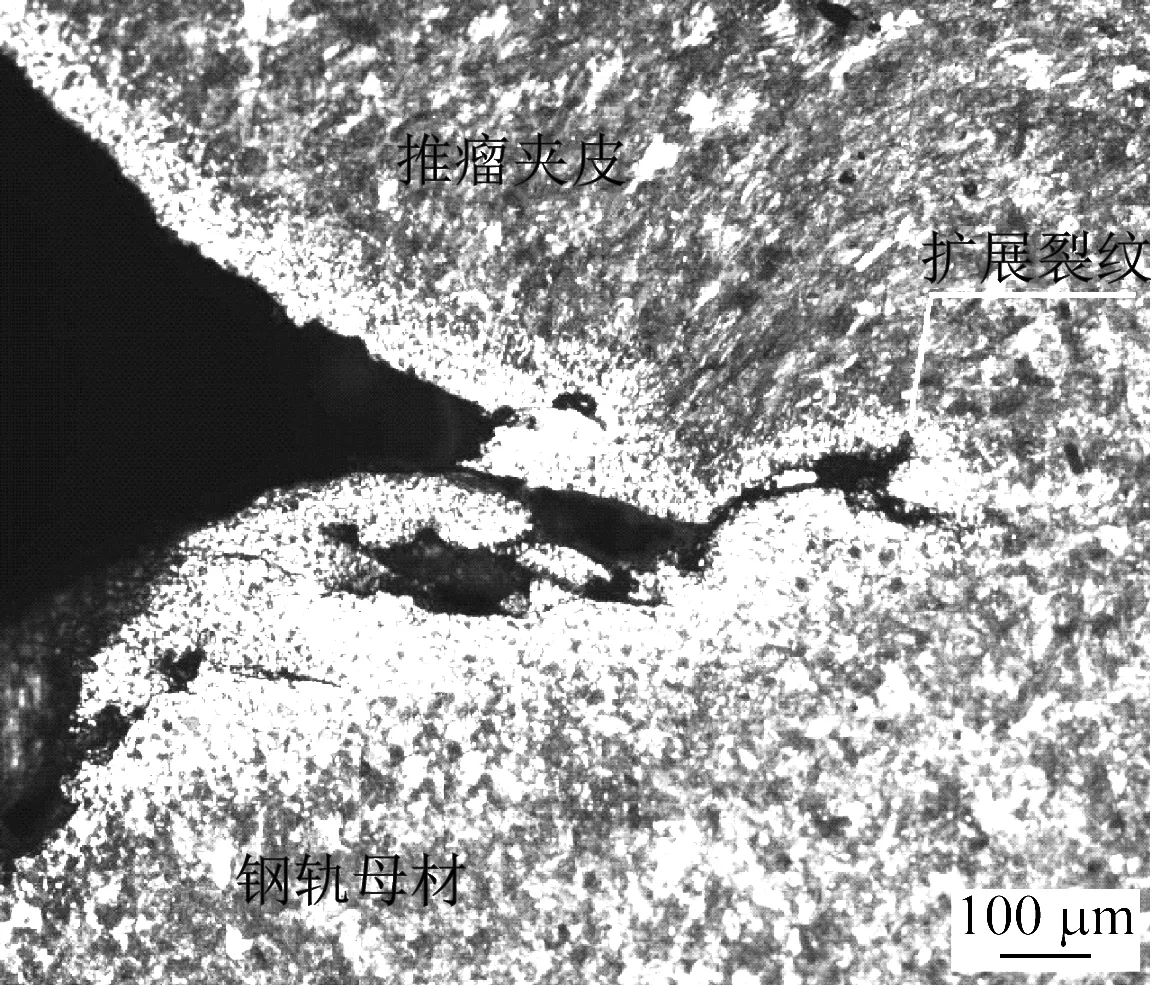

在钢轨非工作侧轨头下颚焊缝取金相样,其焊缝金相形貌如图12所示。该轨头下颚推瘤夹皮与母材过渡处的组织形貌如图13所示。由图13可见,非工作侧轨头下颚推瘤夹皮与母材过渡处也有明显的尖角,在该尖角处形成了应力集中,且脱碳深度达到了50~150 μm。在轮轨反复作用力下,该尖角处根部的脱碳部位已开始扩展。随时间推移,该脱碳部位持续扩展,也会形成疲劳核伤。

图12 非工作侧轨头下颚焊缝组织形貌截图Fig.12 Screenshot of weld seam morphological microstructure of rail jaw on non-working

图13 非工作侧轨头下颚推瘤夹皮与母材过渡处组织形貌截图Fig.13 Screenshot morphology of transition part between the skin and base material of the non-working side rail jaw

通过对钢轨非工作侧轨头下颚取样分析可知,该处的焊缝组织为铁素体+珠光体,焊接热影响区为珠光体+少量铁素体,未发现马氏体等异常组织。轨头下颚焊缝晶粒度为9级,这表明接头在闪光焊接后采用了焊后正火工艺。该处的接头组织及晶粒度均满足标准的要求。

3 轨头下颚伤损原因分析

3.1 下颚处产生推瘤夹皮的原因分析

正常情况下,闪光焊机配套的推瘤刀与需焊接的钢轨廓形匹配使用,可保证推瘤后的接头全断面焊缝余高满足标准的要求,不会在下颚处的焊缝与母材间出现推瘤夹皮。当推瘤刀与钢轨廓形的间隙过大(其原因可能是使用时间较长、局部磨耗严重或与标准钢轨廓形匹配不佳等)时,将导致推瘤后焊缝余高超高,焊缝与母材形成夹皮缺陷,该缺陷在正火前接头平直度打磨或局部精磨时没有修磨干净。因此,在轮轨的反复作用下,该缺陷形成塑性变形、在尖角处萌生疲劳微裂纹,微裂纹逐渐扩展形成疲劳核伤,并进一步扩展后导致接头断裂。地铁线路的钢轨在闪光焊接过程中,通常采用1台移动闪光焊机匹配1把推瘤刀的做法,若推瘤刀与钢轨的间隙过大,其产生的推瘤夹皮缺陷通常是批量性的,因此,该地铁线路钢轨闪光焊接头轨头下颚处出现了多起同一类型的伤损。

3.2 产生推瘤夹皮脱碳的原因分析

经金相分析可知,轨头下颚处的推瘤夹皮较薄(约500 μm),接头焊后火焰正火时间较长。当接头在高温段的时间较长或加热火焰为氧化焰时,将导致夹皮与母材过渡尖角处严重脱碳,该处脱碳将形成铁素体组织,导致脱碳部位疲劳强度降低[9]。

4 结语

综上所述,地铁线路钢轨闪光焊接头下颚伤损的原因为:下颚部位推瘤后焊缝余高超标,且推瘤后与母材形成的夹皮未打磨干净,从而形成了明显的尖角,导致应力集中;此外,该处在焊后正火过程中脱碳,疲劳强度降低,在轮轨的反复作用下,夹皮与母材尖角处逐渐扩展形成微裂纹,微裂纹逐渐扩展形成疲劳核伤并进一步扩展,最终导致接头断裂。

为此,建议严格执行标准的3.4.4.2条规定(闪光焊接头轨头下颚部位推瘤后焊缝余高小于等于2.5 mm),并将推瘤后焊缝与母材形成的夹皮打磨干净。应进一步优化正火工艺,采用弱碳化焰加热,严格控制加热的温度和时间,避免接头长时间处于高温区形成脱碳。

对该地铁线路的修复整改方案建议如下:对采用了与该下颚伤损同一台闪光焊机焊接的其余接头,须将推瘤后与母材形成的夹皮及脱碳层采用角磨机打磨干净,并对轨头下颚部位焊缝余高超标处进行打磨,使其与母材平缓过渡,以降低应力集中。