盾构侧穿油罐基础扰动影响及参数控制研究*

2022-07-20种记鑫徐前卫王钦山来守玺

种记鑫 徐前卫 张 锟 王钦山 贺 翔 来守玺

(1. 济南轨道交通集团有限公司, 250014, 济南; 2. 同济大学交通运输工程学院, 201804, 上海;3. 中铁十局集团第一工程有限公司, 250001, 济南∥第一作者, 高级工程师)

济南轨道交通R2线是缓解济南市东西向交通压力、支撑城市空间带状拓展的一条骨干线路。根据线路规划设计,R2线在建设过程中需要近距离穿越诸多复杂建(构)筑物,其中长途汽车站站—生产路站区间盾构下穿建(构)筑物数量多、风险程度最高。近年来,国内盾构近距离穿越房屋、桥梁基础的成功案例很多[1-3],这为济南地区的盾构施工提供了不少有益借鉴与参考。尽管济南地区的轨道交通建设中也有相应的工程案例研究[4-7],但涉及盾构穿越油罐基础施工的研究相对还较少[8-12]。加油站一般设在城市内交通流量较大的地区,就本文所研究的工程案例而言,此加油站不仅在济南市区交通干线交叉路口,且还临近城市高架桥,因此对盾构施工控制的要求很高。本文拟通过对盾构侧穿油罐基础的动态施工过程进行模拟,研究盾构施工引起的地层变形及其对油罐基础的受力和变形的影响,在此基础上提出相应的施工优化措施,并通过现场实测数据加以验证,相关成果可为类似工程提供借鉴和参考。

1 济南轨道交通R2线工程概况

1.1 工程背景

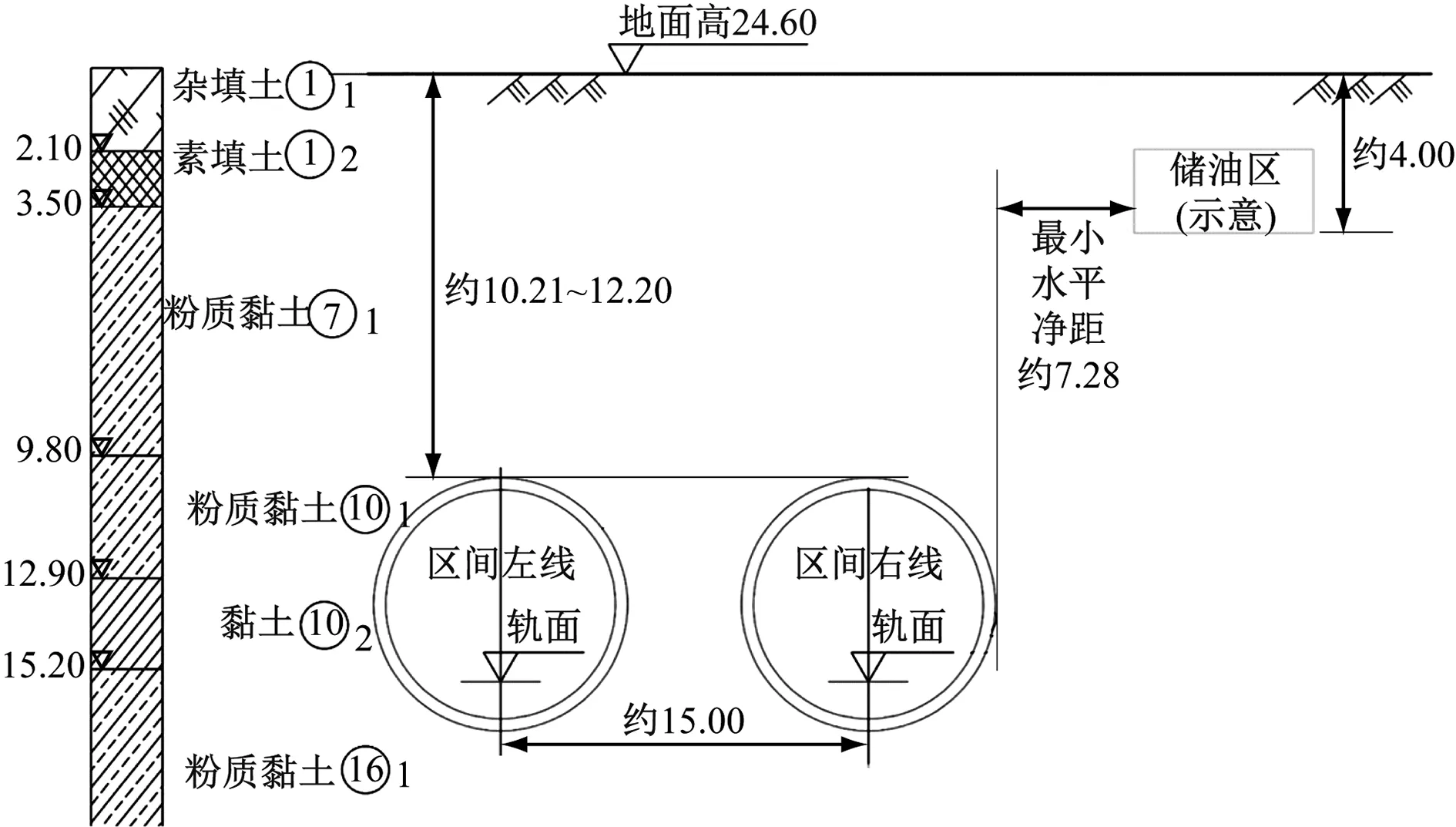

济南轨道交通R2线某区间隧道右线全长为1 683.222 m,左线全长为1 735.903 m,采用土压平衡盾构掘进施工。盾构隧道为标准单洞、单线圆形断面,区间左、右线间距为12.0~25.4 m;管片外径为6.4 m,厚度为30 cm,幅宽为1.2 m,采用强度C50、抗渗等级P10的钢筋混凝土。盾构区间与油罐基础位置关系如图1所示,右线隧道距离加油站储油区最小水平净距约为7.28 m,与储油区底最小竖向净距为6.20 m。穿越区段隧道顶埋深为10.2~12.2 m,工程风险等级为Ⅱ级。该加油站建于2010年,为地上一层结构,东西向长度为33 m,南北向宽度为12 m,其主体结构形式为钢框架结构,采用独立基础,由于钢柱成“一”字型排列,结构整体性一般,具有一定的抵抗沉降变形的能力。储油区包括5个油罐,罐底埋深约为4 m。此外,加油站附近还有高架桥梁、密集的居民楼和其它建筑物。

图1 盾构隧道某区间与加油站平面位置关系图Fig.1 Plane position relation between shield tunnel interval and gas station

1.2 工程地质情况

图2为盾构隧道区间与加油站剖面位置关系图,可看到该区域地层自上而下依次为杂填土、粉质黏土、黏土,粉质黏土、黏土及闪长岩等构成,地下潜水稳定水位埋深约为2.5 m,地层参数详见表1。隧道主要穿越地层为⑩1层可塑-局部硬塑粉质黏土、⑩2层硬塑黏土、⑩1层可塑粉质黏土。总体而言,盾构穿越段地质条件较差,地下水水位较高,施工时易产生变形。

表1 盾构穿越区域的地层物理力学参数Tab.1 Physical and mechanical parameters of shield tunnel crossing area stratum

单位:m图2 盾构隧道某区间与加油站剖面位置关系图Fig.2 Profile location relation between shield tunnel interval and gas station

2 有限元仿真模拟

2.1 计算模型

考虑盾构隧道周边范围50 m内的建筑物情况,为减少边界影响,计算模型的长、宽、高依次取150 m、120 m、50 m,如图3所示。因本文主要研究隧道开挖对油罐基础的影响,故简化模拟隧道的开挖过程,不考虑注浆压力和浆液凝固时间。开挖面的支护压力依据太沙基松动土压力计算,可知隧道中心处侧向土压力约为123 kPa。另外,依照我国JTG D60—2015《公路桥涵设计通用规范》,模型考虑周边高架桥及本身加油站停车坪的车辆荷载,等效为均布荷载进行施加。

图3 隧道侧穿加油站计算模型Fig.3 Calculation model of shield tunnel side-crossing gas station

计算时,土体、盾构二次注浆加固区(隧道周围3 m范围内)采用修正Mohr-Coulomb准则的弹塑性本构模型的三维实体单元进行模拟,高架桥墩与盾构管片采用修正Mohr-Coulomb准则的弹性本构的三维实体单元模拟,高架桥桩和建筑物梁柱等采用弹性本构的梁单元模拟。参照试验和工程经验,其弹性模量E取值为压缩模量Es的3~5倍,三轴试验割线刚度与主压密加载试验的切线刚度均按Es取值,卸载弹性模量按Es的3倍取值,剪胀角Ψ取0,失效率Rf=0.5,参考压力pref=98.6 kPa,其中同步注浆强度折算入盾构管片厚度。各结构单元计算参数如表2所示。

表2 结构单元计算参数表Tab.2 Calculation parameters of structural unit

某区间盾构采用右线先施工、左线后施工的施工顺序,计算时按照实际施工工况进行模拟,左、右线盾构隧道每次开挖长度均为5环(长度约为6 m),隧道衬砌和注浆的施作滞后隧道开挖面6 m。鉴于某区间盾构右线侧穿油罐基础施工具有一定风险,考虑采取洞外二次注浆加固来控制地层变形,所以在实际施工前利用数值模拟方法,比选进行二次加固和不进行二次加固两种工况的变形控制效果,从而确定后续施工组织。

2.2 数值模拟结果分析

图4、图5分别给出了无洞外二次注浆和有洞外二次注浆情况下的盾构左、右线隧道均通过油罐基础后的地表竖向位移云图。图6、图7分别给出了对应的油罐基础后的竖向位移云图。由计算结果可知,与无洞外二次注浆相比,及时跟进二次注浆加固后,盾构隧道拱顶沉降由5.73 mm降至4.32 mm,降幅为24%;地表沉降由5.50 mm减至4.10 mm,降幅约为25%;加油站储油罐竖向沉降最大值由2.56 mm减至1.97 mm,降幅为23%。

图4 无二次注浆时盾构通过后地表竖向位移云图截图Fig.4 Vertical displacement nephogram after tunnel excavation without secondary grouting

图5 无二次注浆时储油罐竖向位移云图截图Fig.5 Vertical displacement nephogram of oil storage tank foundation without secondary grouting

图6 有二次注浆时盾构通过后地表竖向位移云图截图Fig.6 Vertical displacement nephogram after shield tunnel excavation with secondary grouting

图7 有二次注浆时储油罐竖向位移云图截图Fig.7 Vertical displacement nephogram of oil tank with secondary grouting

由前述分析结果可知,进行二次注浆加固能更有效地降低侧穿施工扰动影响,所以在制定施工方案时,将二次注浆加固作为辅助措施,并根据监测数据及时调整。

3 监测结果分析

3.1 变形指标及其控制值

根据GB 50156—2012《汽车加油加气站设计与施工规范》、GB 50652—2011《城市轨道交通地下工程建设风险管理规范》及GB 50292—2015《民用建筑物可靠性鉴定标准》等要求,为保证加油站的结构安全和正常使用,其沉降量及倾斜率等各项变形指标控制值如表3所示。

表3 加油站沉降量及倾斜率指标控制值Tab.3 Index control value of gas station settlement and inclination

3.2 监测点布置及实测情况分析

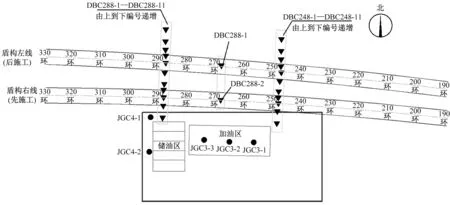

盾构侧穿油罐基础区监测点布置如图8所示:在加油区布置JGC3-1—JGC3-3沉降测点;在储油区布置JGC4-1、JGC4-2沉降测点;在地表布置DBC248-1—DBC248-11,DBC268-1、DBC268-2,DBC288-1—DBC288-11沉降监测点。

图8 加油站区域监测点布置示意图Fig.8 Layout diagram of gas station monitoring points

在盾构侧穿过程中,距离右线最近的储油区变形显著。其中,以监测点JGC4-1最为明显,其最大累计沉降值为1.68 mm,如图9所示。另外,右线隧道正上方地面监测点DBC248-9、DBC268-2、DBC288-9的最大沉降值为4.99 mm,最大隆起值为2.44 mm。

图9 盾构右线隧道监测数据与模拟结果对比Fig.9 Comparison of monitoring data and simulation results of shield tunnel right line

4 施工控制与优化

4.1 调整施工方案

1) 结合数值模拟的结果,确定为右线先施工、左线后施工的施工顺序,且保持两条线的施工进度应相差100环左右,以防止对建筑物产生不利的叠加扰动。

2) 盾构通过后及时进行同步注浆,单环管片注浆量控制在5.5~6.0 m3,注浆压力控制在0.15~0.25 MPa,以控制注浆压力为主。

3) 根据数值模拟结果,其施工组织仅通过优化盾构掘进参数来控制变形,二次注浆加固作为辅助措施。注浆范围为左、右线沿洞径方向隧道外侧3 m,二次注浆时应关注压力与注浆量,当压力达到0.5 MPa或注浆量小于1 L/min时应停止注浆,并在注浆过程中根据监测反馈信息优化注浆参数。

4.2 优化掘进参数

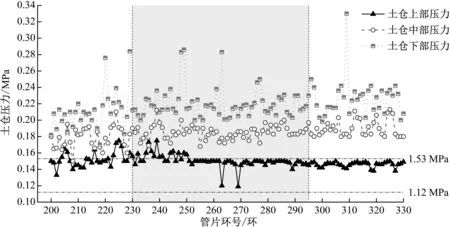

4.2.1 盾构土仓压力控制

图10是右线盾构施工第200环至第330环时土仓不同位置处的压力值变化曲线,第230环至第295环(阴影填充部分)为加油站正对侧穿盾构隧道环号区域。此段隧道的平均埋深约为11.2 m。根据太沙基松动土压力公式可得,土仓上部压力理论计算值为0.112~0.153 MPa,可见大部分土仓实际上部压力在理论计算值的范围内。注浆材料采用水泥浆-水玻璃浆液;初拟为水泥浆水灰比0.8∶1.0~1∶1,水泥浆与水玻璃浆液的比1∶1,浆液浓度应根据地层情况调整,注浆量控制在1~2 m3之内,以压力控制为主,注浆压力0.2~0.3 MPa,在管片脱出盾尾后的第4环至第5环位置进行。

注:p上,max为土仓上部最大压力值,p上,max=0.175 MPa;p上,min为土仓上部最小压力值,p上,min=0.119 MPa。图10 盾构右线穿越油罐基础区域施工时盾构土仓压力变化Fig.10 Variation of soil chamber pressure during construction of shield tunnel right line crossing oil tank foundation area

4.2.2 推力控制

图11是盾构右线施工时第200环至第330环的推力变化曲线。在阴影区域的黏土层中,按理论公式估算盾构总推力约为11 719 kN,比实际掘进总推力略大,但总体比较接近。

注:Fmax为最大推力值,Fmax=11 452 kN;Fmin为最小推力值,Fmin=8 560 kN。图11 盾构右线穿越油罐区施工时总推力变化Fig.11 Variation of total thrust force during construction of shield tunnel right line crossing oil tank area

4.2.3 刀盘扭矩控制

图12是盾构右线施工时第200环至第330环的刀盘扭矩变化曲线。考虑到盾构刀盘旋转切削黏土层时的刀盘扭矩不会很大,故实际施工时很有必要结合济南地质条件的特点,对经验值进行调整。

4.2.4 掘进速度控制

图13给出了盾构右线施工时第200环至第330环的掘进速度与地表沉降对应关系的曲线。对比油罐基础侧穿区域内的3个地表沉降监测点变化情况,可以看出测点DBC248-8受侧穿影响最小。所以,掘进速度取40~50 mm/min较为合理。

注:Tmax为刀盘扭矩的最大值,Tmax=1 854 kNm;Tmin为刀盘扭矩的最小值,Tmin=1 000 kNm。图12 盾构右线穿越油罐区施工时刀盘扭矩变化图Fig.12 Variation of total cutter torque during construction of shield tunnel right line crossing oil tank area

图13 盾构右线穿越施工掘进速度与地表沉降变化关系图Fig.13 Relation variation diagram of tunneling speed and surface settlement of shield tunnel right line crossing construction

5 结语

1) 利用有限元方法对盾构侧穿加油站基础进行动态模拟,可以较为合理的预估穿越施工对油罐基础的影响程度,并论证了二次注浆是确保施工安全的必要辅助手段。

2) 施工监测结果表明,在实际施工中把二次注浆加固作为备用辅助措施,而对盾构掘进参数进行合理控制,也可实现对地层的微扰动施工。

3) 对于济南地区较为常见黏土地层而言,调整掘进参数可有效控制地表沉降。从本工程施工效果情况来看,掘进速度取40~50 mm/min,刀盘扭矩取1 000~2 000 kNm ,掘进总推力取9 000~12 000 kN时,可使盾构穿越施工引起的土层扰动变形得到较好的控制。