高温烧损法控制弹簧钢脱碳层厚度的工艺实践

2021-07-09田文庆李少通郝文权

田文庆,李少通,郝文权

(中信特钢研究院青钢分院工艺所 山东青岛 266409)

在弹簧钢生产过程中,以低温、快速加热工艺为主流工艺,因为设备能力不同各厂在生产弹簧钢时,开轧温度多数在920 ℃-1000 ℃之间。低温加热工艺可以有效地控制弹簧钢的脱碳层厚度,但是,这类加热工艺在实际生产中仍然存在着以下局限性。

首先,60Si2Mn、55SiCr等含硅的弹簧钢,由于钢种特性很容易产生表面全脱碳,结合坯料表面全剥皮处理手段才能解决表面全脱碳问题。

第二,由于低温加热工艺,加热温度低、时间短,所以在加热工序无法对坯料的偏析形成改善,不利于成品疲劳寿命的提升。

第三,低温、快速加热工艺对生产顺行情况要求较高,而弹簧钢又以小规格产品占多数,在生产中产生工艺故障的几率较高,很容易引起加热超时造成的脱碳。在排产的时候,容易因为和其他钢种的加热温度相差过大,而不得不加热炉布料时采取空炉布料,降低了生产效率。

为了克服低温加热工艺所存在的缺点,本文开展了高温加热控制脱碳工艺的研究。

1 影响脱碳的因素

钢中含碳量和加热炉炉气之间的碳势差是加热过程中钢表面产生脱碳的根本动力。当两者的碳势差越大,钢在加热过程中的脱碳倾向越大,碳势差越小脱碳倾向越小。加热时间是决定加热过程中钢表面产生的脱碳层厚度的另一因素。

1.1 碳势的影响因素

碳势是气氛的热力学特性,表示气氛的一种平衡能力。减少坯料和加热炉气氛之间的碳势差,就可有效的控制脱碳。影响碳势差的因素除了钢自身的钢种特性外,主要的有炉内气氛和加热温度。

1.1.1 炉气氛围对碳势差的影响

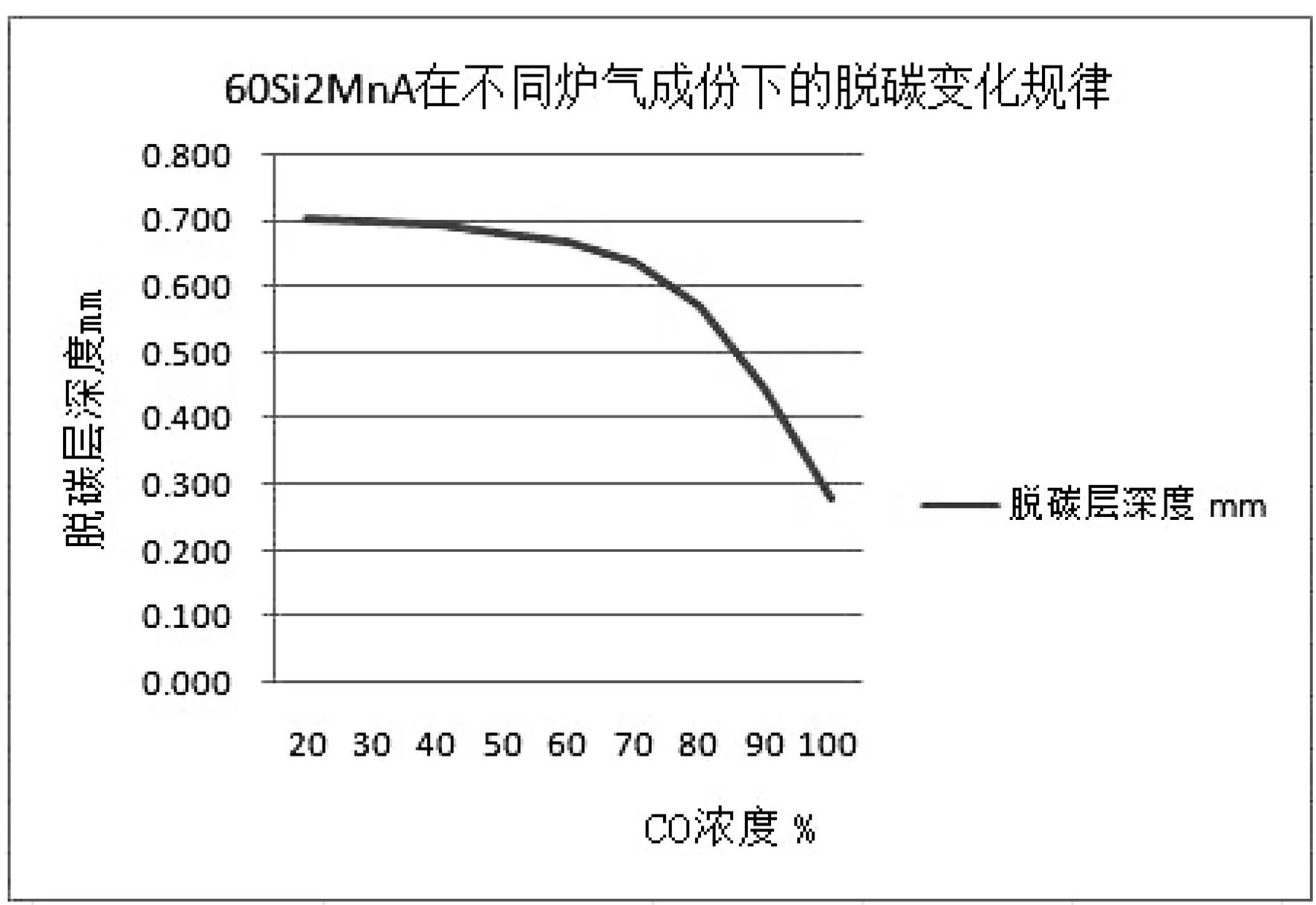

不同的气体对钢的脱碳影响是不同的,工业加热炉内主要的气体有CO、CO、O、N、H、CH、HO等,其中脱碳能力最强的是HO,其次是CO与O,再次是H;而CO和CH则会抑制钢的脱碳。图1所示为60Si2MnA表面脱碳随炉气内CO含量变化的情况,实验加热温度为1100 ℃,加热时间为60 min。

图1 CO浓度对60Si2MnA脱碳的影响

从图1上可得出,当气体中CO的浓度低于30%的时候,CO含量的变化对钢表面脱碳层厚度的影响变化是很小的。

我司采用高焦混合煤气作为加热炉燃料,高炉煤气和焦炉煤气的配比为0.45:0.55。燃气的主要成份为:H(30.95-34.35%)、CH(12.65-14.85%)、CO(15-17.9%)、CH(1.1-2.2),O(0.17-0.44%)、CO(0.85-1.65)、N(24.2-30.15%)。考虑到燃气中主要可燃气体中的CO、CH和H的综合作用,燃气中能够起到抑制钢坯脱碳的气体比例上限不足30%。同时考虑到空气的混入,加热炉内的气氛无法达到图中的要求。所以,对于加热炉空燃比的设定,还是以保证燃烧效率、燃料充分燃烧为前提进行微调。还原性气氛的空燃比控制在2.1-2.23,氧化性气氛的空燃比控制在2.9-3.03。

1.1.2 加热温度对碳势差的影响

钢在加热时,其表面和炉气之间存在着碳的化学位梯度,从而引发脱碳反应。脱碳的动力大小取决于炉气碳势与钢中含碳量之间差异的大小,以及碳在金属内部扩散的速度,这两者都与加热温度直接有关。

钢与炉气的碳势(化学位)可以通过热力学计算得到。对于一定混合比例的燃气,不同温度下的气体碳活度(以石墨为标准态)可以通过式(1)、(2)计算得出,T为绝对温度。

CO+ C = 2CO

(1)

△G=170707.2-174.47T

(2)

金属中的碳活度主要受奥氏体中碳和硅含量的影响(以石墨为标准态),通过查询《炼钢常用图标数据手册》并结合考虑硅对碳的影响,可以得出60Si2MnA在不同加热温度下的碳活度。

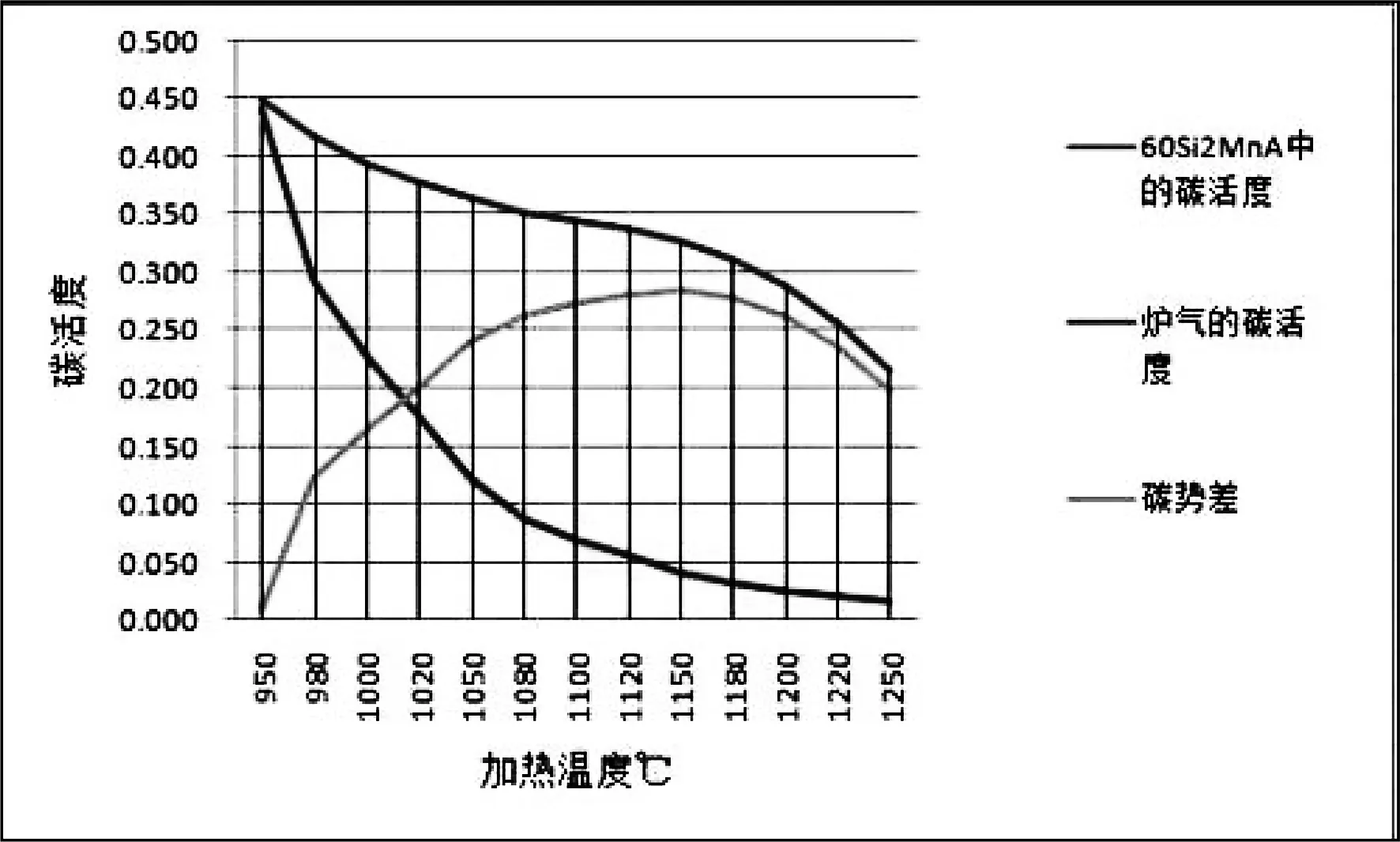

图2为60Si2MnA中碳势、炉气碳势(CO含量为96.77%)和两者碳势差在不同加热温度下的变化。图3为60Si2MnA在CO含量为96.77%的炉气内加热60 min,不同加热温度下的脱碳层厚度。

图2 温度对钢、炉气中碳势及两者碳势差的影响

从图中可看出,随着温度的升高,炉气的碳势不断降低,但速率不断减小。60Si2MnA中的碳势值也成逐渐降低的态势,但是下降速率以1150 ℃为界先减小后增大。二者之间的碳势差随温度的变化趋势为,先增大后减小以1150 ℃处为峰值。

由图3可见,在一定的炉气氛围和加热时间下,60Si2MnA的脱碳层厚度随加热温度的变化趋势同碳势差随温度变化的趋势相吻合。

图3 60Si2MnA在不同加热温度下的脱碳层厚度

从脱碳层厚度随加热温度变化的趋势来看,为了控制脱碳层厚度在选择加热温度时应尽量避开1100 ℃-1180 ℃这一脱碳最敏感的温度段。

在≤1050 ℃和1220 ℃-1250 ℃两个温度段,能明显减小碳势差,有利于控制脱碳。在采用低温加热时,加热炉的炉气氛围应控制为还原性气氛,更利于降低脱碳层厚度。而高温加热时,因为在该温度段的炉气碳活度的变化趋近于零,炉气氛围对钢的脱碳趋势影响变化很小。但氧化性的炉气氛围更有利于提高坯料表面的氧化烧损速度,此时氧化烧损速度大于脱碳层的增加速度,总体上更有利于降低脱碳层的厚度。因此,采用高温加热工艺时,炉气氛围应控制为氧化性气氛。

1.2 加热时间对脱碳的影响

采用1220 ℃-1250 ℃高温加热工艺时,由于成品的最终脱碳层厚度是表面脱碳和氧化烧损两个行为的综合性结果,在氧化性气氛下烧损速度要大于脱碳形成的速度。所以,对高温段的加热时长不是很敏感,同时从消除坯料原始脱碳层和加热低温段产生的脱碳层的角度讲,高温段的加热时长须满足一个下限,也并非越短越好。

2 高温加热工艺实践

2.1 高温烧损法控制脱碳工艺试验

为了验证高温烧损法的有效性,我们采用60Si2MnA弹簧钢标样随炉加热进行试验。由于实验测得的标样脱碳层厚度,是相当于坯料在加热过程中产生的脱碳厚度。所以,我们需要将该厚度用公式折算成不同规格成品的脱碳层厚度。

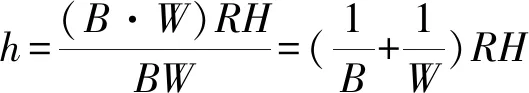

2.1.1 钢坯脱碳层厚度与成品脱碳层厚度的折算公式

设钢坯出炉时脱碳层厚度为H

,成品脱碳厚度h

,设出炉后钢坯的脱碳厚度不会再变化,依据体积不变定律,则两者脱碳厚度关系如下:2(B

+W

)·L

·H

=2πR

·l

·h

(3)

B

·W

·L

=πR

·l

(4)

式中h

:成品脱碳厚度;H

:坯料脱碳厚度;R

:成品半径;B

:坯料厚度;W

:坯料宽度;L

:坯料长度;l

:成品长度。两者简化,则

(5)

即在成品规格一定的条件下,成品脱碳厚度与坯料宽度、厚度成反比,与坯料的脱碳厚度成正比。

3.1.2 实验步骤

实验选用60Si2MnA连铸坯制作脱碳标样。

1)制备实验试样,将60Si2MnA连铸坯车削成Ø50 mm×100 mm圆棒标样,标样表面可能对实验结果产生影响的缺陷必须车掉。

2) 在标样的侧面上点焊上编号。

3) 将标样竖着点焊于正常生产的GCr15钢坯的上表面,进行随炉加热实验,加热工艺如表1所示,标样不与钢坯接触的上端面作为最终脱碳层深度的测量面。

表1 实验方案加热工艺

4) 按照脱碳层金相制备国家标准制备试样,并进行金相分析,测量其脱碳层厚度。

表1的三个方案中,方案1和方案3都为高温氧化性气氛,只是方案1的高温段在炉时间要比方案3长约20%。方案2为高温还原性气氛长时间加热,高温段在炉时间和方案1基本一致。标样在出炉后,埋入沙箱内冷却,防止在炉外冷却过程中继续产生脱碳层。

图4至6分别为三个方案标样的脱碳层情况。从三个方案标样的脱碳情况来看,方案1的标样表面基本上没有脱碳层, 2.012 mm厚度区域存在着轻微的晶界脱碳。方案2标样表面存在0.635 mm厚度的脱碳区域且有明显的全脱碳,算上晶界脱碳区总厚度为2.558 mm。方案3标样表面没有连续的脱碳层,但存在这点状的全脱碳区域,晶界脱碳区总厚度2.281 mm。除方案2标样0.635 mm厚的脱碳层外,几个标样存在的晶界脱碳区在经过轧制成型后,脱碳情况达不到脱碳层的判定标准。

图4 方案1标样 图5 方案2标样 图6 方案3标样

按我司使用的240 mm×300 mm和180 mm×240 mm断面坯料生产Ø16 mm规格成品,根据公式(5)计算得出,方案2标样的成品表面脱碳层厚度分别为0.038 mm和0.049 mm,满足脱碳层厚度≤0.7%D的要求,但存在全脱碳无法满足某些高端客户的要求。从3个加热方案的实验结果来看,方案1高温氧化性气氛下较长的高温段加热时间更有利于控制成品表面的脱碳层厚度。

3.2 工艺实践

根据实验方案1的加热工艺,采用240 mm×300 mm断面坯料生产Ø26 mm规格60Si2MnA弹簧钢,表2为试轧批次的加热情况。

表2 高温氧化工艺生产弹簧钢加热及脱碳情况

图7和图8分别为,高温氧化加热工艺和低温快速加热工艺下的Ø26 mm 60Si2MnA棒材的表面脱碳层的金相照片。

图7 高温氧化加热工艺成品表面脱碳层情况

图8 低温快速加热工艺成品表面脱碳层情况

从图7和图8可以看出常规的低温快速加热工艺生产出的60Si2MnA弹簧钢,成品表面的脱碳层厚度虽然很薄只有0.166 mm和0.114 mm,但是都存在着明显的全脱碳。而高温氧化性气氛加热工艺生产的成品表面,完全没有全脱碳,且脱碳层厚度几乎为零。

4 结论

1220 ℃-1260 ℃温度段对弹簧钢表面脱碳层厚度的抑制效果,同1000-1050℃的效果近似,也可以有效地控制弹簧钢表面脱碳层的形成。

1220 ℃-1260 ℃条件下,采用氧化性的炉内气氛,可以有效地将坯料表面的脱碳层通过烧损的形势去除掉,更有利于降低脱碳层厚度和避免全脱碳层的产生。

高温氧化性加热工艺对弹簧钢坯料在高温段的停留时间并不敏感,适当的延长高温段的停留时间更有利于降低脱碳层的厚度。