双护盾隧道掘进机施工试验段隧道结构力学性能研究*

2022-07-20李春华

韩 超 张 柯 李春华

(1.河南建筑职业技术学院土木工程系, 450064, 郑州; 2.中国科学院武汉岩土所, 430071, 武汉;3.中铁隧道局集团有限公司, 511458, 广州∥第一作者, 讲师)

目前,不同地质条件下城市轨道交通项目隧道工程的结构力学性能尚不能完全统一,管片结构力学机制尚不够清晰。针对管片结构力学性能的研究主要通过理论与试验的方法开展,例如:文献[1]分别通过建立有限元三维数值模型,结合施工工序、注浆材料与管片接头特性研究管片受力特征;文献[2]针对地铁工程,通过现场测试研究管片外围压力和管片应力的变化规律。在针对水下工程隧道结构的研究上,文献[3-5]研究了管片在生命周期内的结构力学特性。此外,文献[6-7]仅针对软岩地层大直径隧道工程开展了研究,分析研究了管片结构内力的变化特征。

以上研究大多依托盾构隧道工程,而对于双护盾TBM(隧道掘进机)施工的隧道管片结构力学性能研究甚少。为此,本文依托深圳地铁6号线梅林关站—翰林站区间隧道工程开展管片结构力学性能研究,以期为城市轨道交通工程的设计与施工提供参考。

1 工程概况

深圳地铁6号线二期工程北起深圳北站,南至科学馆站,线路全长约11.8 km。梅林关站—翰林站隧道区间工程沿线穿越南坪快速路、东江供水干线隧道、厦深铁路、新彩隧道等,全长约2 312 m,其中,双护盾TBM施工段长度为1 965 m。如图1所示,该隧道工程的最大埋深为137 m,上覆人工填土、残积土及粉质黏土,下伏全风化至中风化花岗岩,隧道围岩等级为Ⅱ—Ⅴ级,平均饱和单轴抗压强度为180 MPa。双护盾TBM施工段连续掘进距离长,沿途有局部破碎带、软弱地层等不良地质。

图1 梅林关站到翰林站隧道区间地质剖面图Fig.1 Geological profile of tunnel interval from Meilinguan Station to Hanlin Station

2 现场试验

2.1 试验方案设计

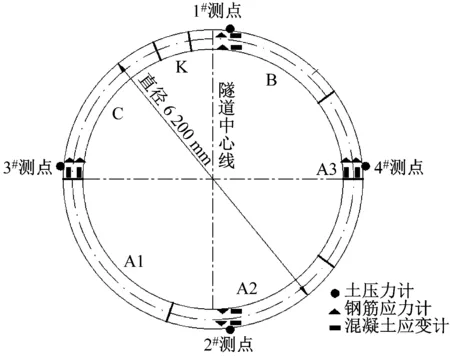

如图2所示,该隧道的管片外径为6.2 m,厚度为0.4 m,宽度为1.5 m。每环管片由3个标准块(A1、A2、A3)、2个邻接块(B、C)和1个楔形块(K)组成,拼装时采用弯螺栓连接,管片背后采用豆砾石注浆回填。

图2 隧道管片监测仪器布置图Fig.2 Layout of tunnel segment monitoring instrument

本文选取在埋深62 m 处的隧道断面进行测试,该断面位于微风化花岗岩地层。将监测仪器分别安装在隧道断面上下左右对称的位置,即在拱顶处设1#测点、拱底处设2#测点、左边墙设3#测点、右边墙设4#测点。在每块管片的外侧安装1个土压力计,在内外侧各安装1个钢筋应力计和1个混凝土应变计。管片浇筑混凝土前,将监测仪器绑扎或焊接固定在钢筋笼上,现场施工实景如图3所示。

a) 土压力计

2.2 监测仪器设备

本文选用的监测仪器如表1所示。采用多通道振弦式采集仪进行长期跟踪,以读取并记录数据。

表1 监测仪器及其参数Tab.1 Monitoring instrument and its parameters

3 试验结果及分析

3.1 围岩压力

图4为围岩压力随时间变化曲线。受管片注浆压力的影响,围岩压力主要经历了下部注浆、上部注浆、缓慢变化、趋于稳定4个变化阶段。由图4可知,围岩压力在变化阶段的最大值为73.47 kPa,位于隧道拱顶处;变形稳定后的最大值为50.41 kPa。在整个变化过程中,围岩压力较小,岩石地层隧道环外压力主要为充填注浆引起的压力。

图4 围岩压力随时间变化曲线Fig.4 Curve of surrounding rock radial pressure changing with time

从图5的围岩压力分布图可以看出,不同测点处围岩压力的变化情况不同,1#测点和2#测点处围岩压力较大,3#测点和4#测点处的围岩压力则相对较小,围岩压力整体表现为上下大、左右小的“鸭蛋”形。

单位:kPa图5 围岩压力分布图Fig.5 Radial pressure distribution

3.2 管片结构内力

沿管片圆环切线方向取1个计算单元,建立矩形单元力学模型,如图6所示。

注:N——管片轴力;M——衬砌环弯矩;Nc——混凝土轴力;N1—内侧钢筋轴力;N2—外侧钢筋轴力;a——内侧钢筋保护层厚度;a1——外侧钢筋保护层厚度。图6 管片的矩形单元力学模型Fig.6 Rectangular unit mechanical model of segment

对管片环向受力进行偏心受压计算,得到钢筋混凝土管片力的平衡方程为:

(1)

(2)

式中:

Ns——钢筋轴力;

n——管片主筋数量;

b——管片幅宽;

h——管片厚度;

σc1——内侧混凝土应力;

σc2——外侧混凝土应力;

Ms——钢筋弯矩;

Mc——混凝土弯矩。

根据钢筋和混凝土的协调变形机制,可得:

σs/Es=σc/Ec

(3)

式中:

σs——钢筋应力;

σc——混凝土应力;

Es——钢筋弹性模量;

Ec——混凝土弹性模量。

根据管片设计,管片环向内外侧钢筋均为12根(即n=12),a=40 mm,a1=50 mm,h=0.4 m,b=1.5 m,Es=2.0×105N/mm2,Ec=3.45×104N/mm2。将上述数据代入式(1)~(3),可计算得到管片的轴力N和弯矩M,其中,取弯矩外侧受拉为正,轴力受拉为正。

3.2.1 管片轴力

图7为管片轴力随时间变化曲线。由图7可知:管片轴力均为负值,且呈现不均匀受压状态;管片拼装完成后,在豆砾石注浆回填层及围岩压力作用下,前11 d(2019-05-29至2019-06-08)轴力增长速度最快,其最大增长速率达2.82 kN/d;前期注浆与二次补浆完成后,即管片拼装完成后约70 d(2019-08-07),管片轴力变化基本趋于稳定。从各阶段管片轴力的变化情况看,注浆阶段管片轴力的增长速率较大,其最大轴力为104.38 kN(位于3#测点处),管片轴力整体呈现左上方大、右下方小的不均匀分布特征。在缓慢变化阶段,管片轴力的变化速率较小,3#测点处的最大轴力为112.87 kN;稳定阶段3#测点处的最大轴力值为109.83 kN。

图7 管片轴力随时间变化曲线Fig.7 Curve of segment axial force changing with time

如图8所示,在不同施工阶段管片轴力的分布不均匀,呈现出左上方大、右下方小的分布特征,此时管片承受偏压荷载,这对管片的结构及隧道安全不利。因此,在管片设计及拼装施工时,应尽可能减少左上部管片错台,同时应提高接缝处的防水性能。

单位:kN图8 管片轴力分布图Fig.8 Axial force distribution of segment

3.2.2 衬砌环弯矩

图9为衬砌环弯矩随时间变化曲线。由图9可知:弯矩均为正值,即管片外侧受拉;在注浆阶段,受管片拼装和注浆压力的影响,衬砌环弯矩呈总体现逐渐增大的趋势;在注浆压力影响消散后,弯矩变化缓慢,最后趋于稳定,其变化规律与管片轴力的变化规律相似。

图9 衬砌环弯矩随时间变化曲线Fig.9 Curve of lining ring bending moment changing with time

从整环管片看,衬砌环弯矩呈现上下大、左右小的分布规律,如图10所示。因此,在施工与后续线路运营过程中,应密切关注隧道上下方管片结构挤压破损等病害,以及时发现隧道安全隐患。

单位:kNm图10 衬砌环弯矩分布图Fig.10 Lining ring bending moment distribution

4 结语

1)管片围岩压力变化主要分为下部注浆、上部注浆、缓慢变化和趋于稳定4个阶段。围岩压力整体表现为上下大、左右小的“鸭蛋”形不均匀分布,在管片设计时应对隧道上下方进行局部加强。

2)管片轴力均为负值,即管片处于受压状态,其中左拱腰处的轴力最大。管片轴力整体呈现左上方大、右下方小的不均匀分布规律,在管片拼装施工时应可能减少左上部管片错台。

3)衬砌环弯矩均为正值,即管片外侧受拉,其弯矩最大值位于拱底处,衬砌环弯矩呈现为上下大、左右小的分布规律,在施工与后续运营中应密切关注隧道上下方管片结构挤压破损等病害。