中速柴油机连杆深油孔加工

2022-07-14高云巍王萌杨福元

高云巍,王萌,杨福元

中车大连机车车辆有限公司柴油机公司 辽宁大连 116092

1 序言

连杆是柴油机上的重要部件,它连接着活塞和曲轴,作用是将活塞的往复运动转变为曲轴的旋转运动,并把活塞上的力传递给曲轴以输出功率。连杆在一个复杂的应力状态下工作,它既受交变的拉压应力,又受弯曲应力。连杆的工作条件要求其具有较高的强度和抗疲劳性能。而在高强度的工作中,润滑系统的好坏直接影响到柴油机的使用寿命,因此连杆上的深油孔加工质量决定了其最终的润滑效果。由于此孔为细长孔,属深孔加工范畴,所以机械加工难度较大。

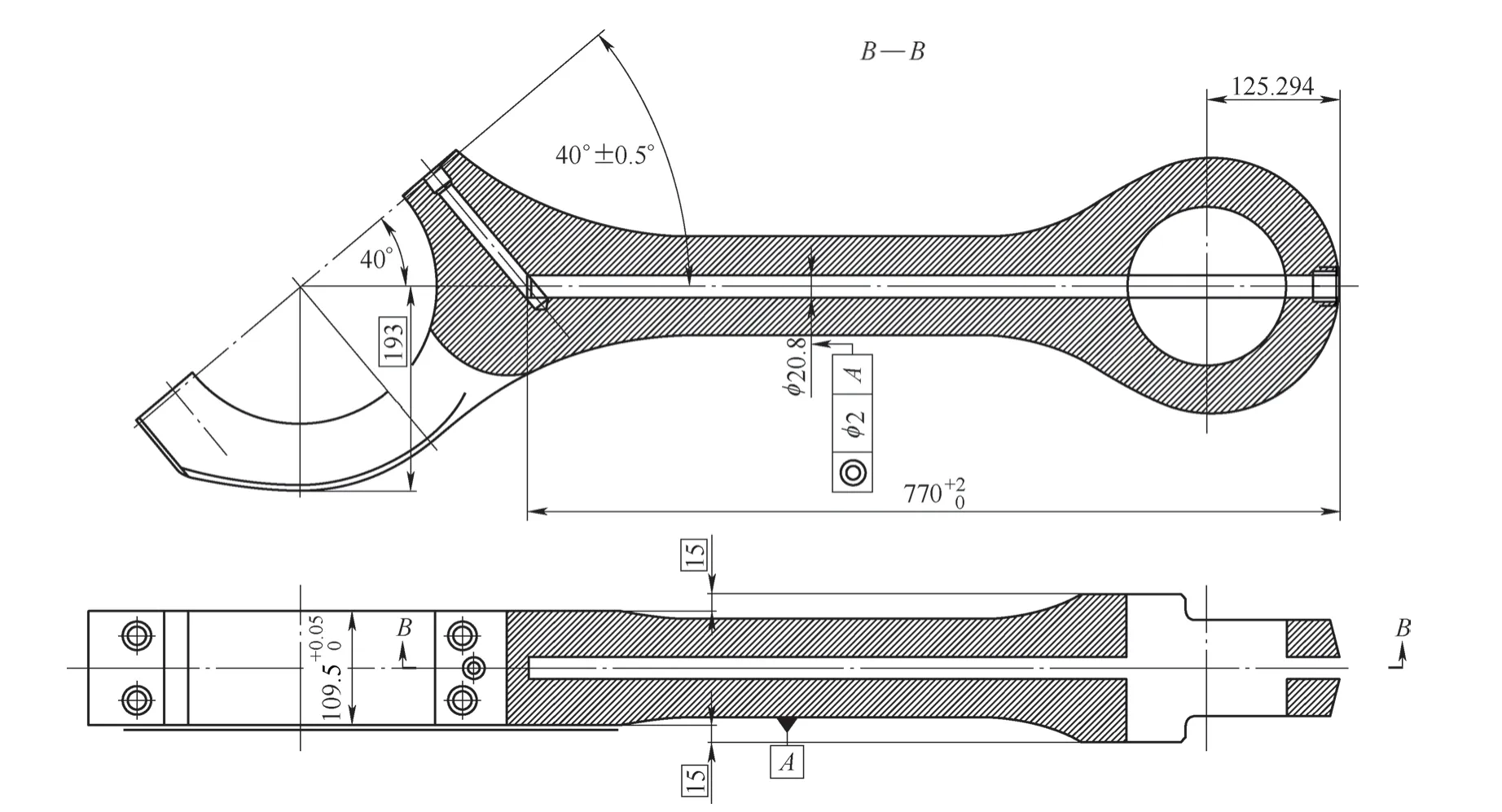

现代某型船用柴油机连杆及其深油孔加工尺寸要求如图1所示,与以往加工的连杆有很大差别:一是尺寸超过以往的产品,也是我公司连杆产品加工的最大极限;二是材质为45钢,而且起润滑作用的连杆深油孔尺寸为φ20.8mm×770mm,深度与直径比为37,属于细长孔。为了保证此孔的加工精度,采用TBT深孔加工中心进行加工,通过采取多种措施,解决了深孔加工容易打刀、工件安装困难及原材料浪费等问题,很好地保证了深孔的加工精度,为此种新产品的批量投产打下了良好的基础。

图1 柴油机连杆及其深油孔加工尺寸要求

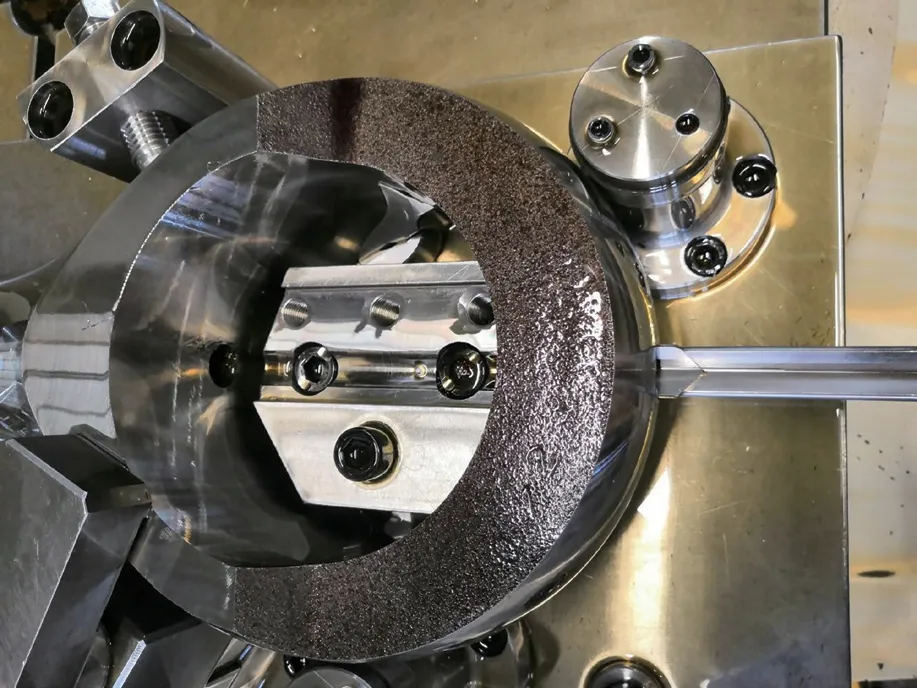

2 连杆夹具设计

连杆主要由大小端孔和杆身组成,形状特点为两头尺寸大、中间细长。据此确定夹具方案如下:侧定位采用三点定位,底定位以定位块的高度差来保证大小端平面的水平,确保加工时大小端孔轴线与大小端平面的垂直度。在小端两个侧定位的对面加一个可调的顶紧螺栓,装卸工件后将其拧紧,限制连杆在夹具内的旋转,装卸工件定位准确而且快捷方便[1]。尤其是小端孔侧定位,既要做到定位准确、稳定,又要避开深油孔加工时的入刀而不会产生干涉。连杆专用夹具如图2所示。压紧采用的是钩形压板,在大端孔底定位的上面分别对应压两点,小端孔压一点,保证加工的压紧要求。

图2 连杆专用夹具

3 深油孔加工存在的问题

3.1 深油孔加工通过连杆小端孔时存在的问题

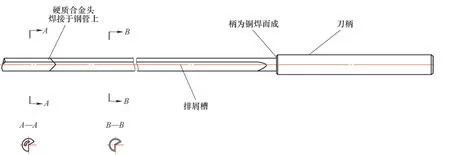

深油孔采用枪钻加工,目前是使用比较广泛且效果非常好的加工方式。枪钻的结构特点决定了在加工时必须有导向孔才能完成加工。枪钻结构如图3所示,实物如图4所示。连杆小端孔和深孔位置如图5所示。连杆小端中心为一个φ152mm孔,当用导向套完成入刀加工时,在通过小端孔时会因为没有定位孔而无法完成钻削工作。可采取以下措施加以解决:①在毛坯锻造时,把小端中心孔做成实心的,加工完深油孔后再加工小端孔。②小端孔中心放钻模套。③小端孔中心加填料。这里着重考虑第②和第③种方法。

3.2 连杆小端孔放钻模套工序存在的问题

1)钻孔时,在钻床上多采用钻模套的方式来完成定位,其定位方式是靠人工移动主轴到钻模位置,这样才能够做到主轴的轴心与钻模同心。

图3 枪钻结构

图4 枪钻实物

图5 连杆小端孔和深孔位置

2)加工中心的定位完全是靠各轴电动机移动各轴到指定位置。在加工中心上采用钻模这种方式,需要在程序里设置各轴到达钻模套的固定位置,如果有一个轴的检测精度降低,则会导致实际定位位置与钻模的固定位置不同心。

3)钻模套一般都是由工具钢加工后淬火完成,硬度可达55~60HRC,会加快刀具的磨损,造成加工的深孔出现偏斜,不符合设计要求。

4)要保证钻模套在连杆小端孔有一个固定的位置,且钻模套的两端与连杆小端孔内壁间隙不能超过0.25mm。如果装夹时间隙太小,则会给操作人员带来非常大的困难,还会因为装夹的碰撞而造成夹具精度降低。

3.3 连杆小端孔加填料存在原材料浪费问题

采用45钢按工艺要求加工成φ151.5mm×30mm的圆柱形填料,直径尺寸比连杆小端孔直径尺寸小0.5mm,人为地把小端孔填上,相当于在枪钻通过此位置时的小孔是实心的。其优点是可以保证加工质量,缺点是浪费,每加工一个工件就需要换一块填料,一块填料的加工制造成本约95元。

4 通过连杆小端定位加填料方式解决问题

采用钻模套定位和填料相结合的方式,在小端孔内设计定位装置,填料安装在定位装置上,保证填料的安装快速准确,做到填料的重复利用。

(1)定位装置的设计 在连杆小端孔内设计有准确位置的定位装置,安装在夹具上后,既要定位准确,还要便于装卸工件。按计算高度设计3个定位支撑柱,并在夹具底板上加工3个同样的定位孔,定位柱与定位孔为间隙配合,范围在φ0.02mm内。再设计一块填料的底座,同样在填料底座下面要加工3个定位孔,这3个定位孔位置与底板的3个定位孔对应。在填料底座的上面加工用于安装填料的定位槽,保证定位准确和拆卸方便,填料底座的定位槽与填料间隙在0.01~0.03mm,通过定位柱把填料的底座与夹具底板有效联接。定位填料底座及填料如图6所示。

图6 定位填料底座及填料

(2)工件和填料的装夹 装夹工件时,要将工件各定位面清洁干净。用平衡吊吊运工件到夹具上,并且让填料底座通过连杆小端孔。具体操作步骤:①连杆体放入夹具后,先用两手分别握住连杆的大小端,向夹具的3个定位柱紧密推靠。②先后轻轻压下小端和大端孔的压板,再用0.02mm的塞尺检查各定位接触面之间的贴合状况,如测得无空隙,再分别压紧大、小端的压板。此时,工件连杆通过高精度的夹具处于高精度的定位待加工状态。③把填料通过连杆小端孔放入到填料底座的定位槽中并压紧[2]。

5 采用合理的切削参数及切削液

5.1 确定切削参数

在实际操作中,选择合适的切削参数对刀具的使用寿命和产品质量非常重要。如果切削参数选择得不合适,就会造成枪钻刀具崩刃和加工负载不稳定,甚至使加工好的工件整个孔线都出现偏斜现象。有案例实测偏斜达1~2mm。加工此深油孔的枪钻长度为1300mm,理论线速度为80m/min[3]。

由线速度vc=πnd/1000,可得转速n=1000vc/πd=80×1000/(3.14×20.8)≈1225(r/min)。进给速度vf=nfn=1225×0.03≈37(mm/min)。依据理论切削参数,再分别下调10%、5%和上浮5%、10%,即共采用5组切削参数进行加工试验,每组加工至需要更换枪钻为止。5组数据和更换枪钻情况如下。

1)第1组:n=1225-1225×10%≈1103(r/min),vf=37-37×10%≈33(mm/min),每根连杆深孔加工时间为771mm÷33mm/min≈23min。采用此组切削参数加工7根连杆深孔时需要更换枪钻。

2)第2组:n=1225-1225×5%≈1164(r/min),vf=37-37×5%≈35(mm/min),每根连杆深孔加工时间为771mm÷35mm/min≈22min。采用此组切削参数加工7根连杆深孔时需要更换枪钻。

3)第3组:n=1225r/min,vf=37mm/min,每根连杆深孔加工时间为771mm÷37mm/min≈21min。采用此组切削参数加工8根连杆深孔时需要更换枪钻。

4)第4组:n=1225+1225×5%≈1286(r/min),vf=37+37×5%≈39(mm/min),每根连杆深孔加工时间为771mm÷39mm/min≈20min。采用此组切削参数加工9根连杆深孔时需要更换枪钻。

5)第5组:n=1225+1225×10%≈1348(r/min),vf=37+37×10%≈41(mm/min),每根连杆深孔加工时间为771mm÷41mm/min≈19min。采用此组切削参数加工12根连杆深孔时需要更换枪钻。

结合生产效率与刀具损耗比较,第5组数据最理想,确定采用第5组切削参数,实际应用证明切削状态稳定可靠。

5.2 选用切削液

深油孔的加工选用具有良好油性、抗极压和抗磨的凯利404 M-10金属加工专用切削液,由高度精炼的矿物油及添加剂调配而成。添加剂组分中油性、抗磨和极压添加剂的良好配合,使其具有良好的负荷能力,在延长刀具使用寿命的同时保证了工件的加工质量。同时,高效的抗油雾添加剂减少了油雾的产生,正常条件下使用不会成为健康安全危险源。经长期使用,证明该油品适合于深孔钻和磨削加工,特别适合于单唇钻头的深孔加工。其外观为黄色,室温下为液体;有矿物油气味;pH值无参考数据;沸点>280℃(估计值);闪点接近于148℃;运动黏度(40℃)为10mm2/s;密度(20℃)为870kg/m3。

6 完成加工卸下填料和工件

加工完成后,先把填料取出,填料与小端孔的间隙为0.10~0.25mm。如果在不先取出填料的情况下起吊连杆体,填料的存在会对卸下工件造成困难。①填料底座与小端孔的间隙为10mm,对装卸工件有足够大的间隙,把填料拿出来即可。填料底座还固定在原位置。此种方式装卸工件不会出现任何碰撞等问题。②此填料在下一个连杆体的深油孔加工中继续使用,因为有填料底座的精确定位,所以位置不会发生变化。③填料的中心孔已经加工过,可以直接作为钻模套使用,与单纯的工具钢淬火后的钻模套相比,其优点是即使设备位置出现些许偏差,也不会出现主轴孔与填料的钻模孔不同心而造成刀具损坏的现象。45钢调质后的硬度为240~280HBW,以枪钻的硬度来说,不会造成损坏。④枪钻是随导向孔定位加工的,对于微小的偏差,枪钻会随着填料导向孔的加工深入而把位置纠正。此种方式的优点是保证了每根连杆的加工位置不会因设备误差而造成位置偏差。经验证,每加工200根连杆深油孔更换1块填料即可继续使用,与每加工1根连杆深油孔就需更换1块填料相比,节省了200×95=19000(元)。

7 结束语

在柴油机连杆深油孔加工中,针对细长孔不易加工的难题,采取多项改进措施,保证了深油孔加工质量,提高了连杆生产效率,降低了生产成本。